Изобретение относится к термической, химико-термической обработке деталей в различных газовых средах, как защитных, так и насыщающих, и может быть использовано в машиностроении, авиастроении, автомобилестроении и других областях промышленности.

Известен способ создания защитной атмосферы в замкнутом пространстве электропечи (SU 395444, МКИ С 21 D 1/76, 1973г.), включающий многократное вакуумирование с последующим многократным заполнением объема защитным газом. Использование этого способа предполагает наличие оборудования для создания вакуума и защитного газа для многократной его закачки в замкнутое пространство электропечи.

Известен способ термической обработки крупногабаритных изделий и сварных узлов из сплавов на основе титана (SU 633927, МКИ С 22 F 1/2, 1978г.). Способ включает нагрев, выдержку и охлаждение помещенного предварительно в защитный кожух изделия в герметизированной камере, заполненной после вакуумирования инертным газом. Способ позволяет несколько повысить качество поверхности деталей, но также предполагает использование установок для создания вакуума и закачивания инертного газа в герметизированную камеру термической печи.

Наиболее близким аналогом к заявленному изобретению является известный способ термической обработки деталей из металлов, сталей и сплавов, включающий нагрев, выдержку и охлаждение деталей в муфеле, который герметизируют затвором с засыпкой и в котором создают защитную атмосферу за счет взаимодействия газов в муфеле с поверхностью обрабатываемых деталей (см. SU 548637, МПК7 F 27 В 1/18, 21.03.1977).

Задачей изобретения является увеличение производительности и снижение трудоемкости процесса термической обработки деталей.

Для решения задачи и обеспечения технического результата в известном способе термической обработки деталей из металлов, сталей и сплавов, включающем нагрев, выдержку и охлаждение деталей в муфеле, который герметизируют затвором с засыпкой и в котором создают защитную атмосферу за счет взаимодействия газов в муфеле с поверхностью обрабатываемых деталей, отношение объема рабочего пространства муфеля к площади поверхности обрабатываемых деталей выбирают не более 0,5 м3/м2. Для термообработки деталей, сопровождающейся диффузионным легированием, в муфель предварительно помещают соответствующие вещества насыщающих элементов.

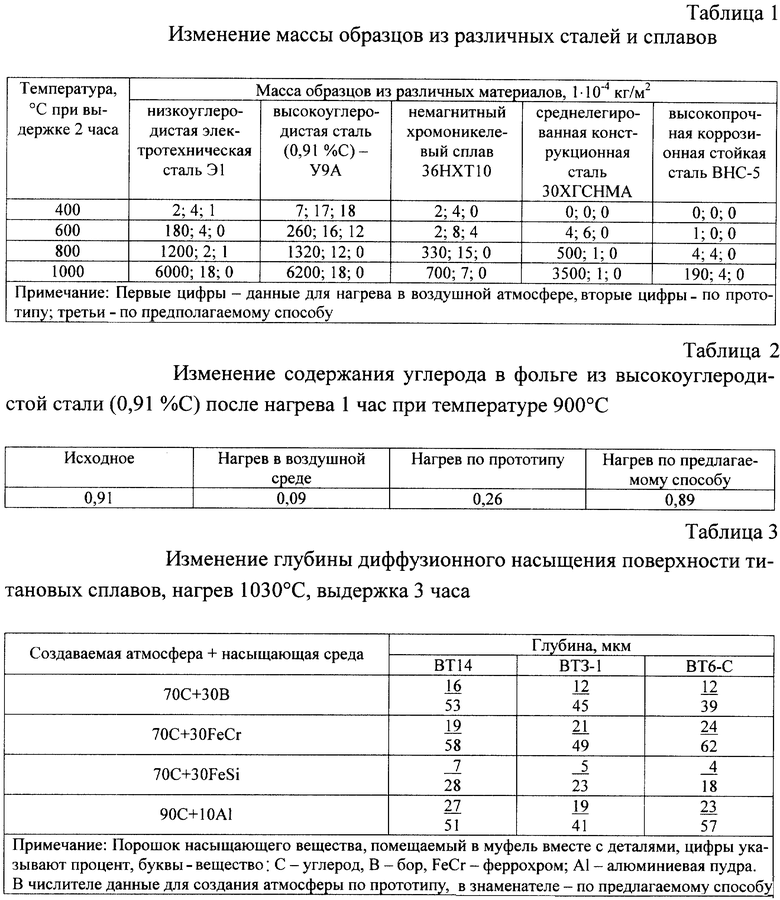

Способ осуществляют следующим образом. Готовят садку деталей для термообработки из расчета, чтобы отношение объема рабочего пространства муфеля к площади поверхности обрабатываемых деталей не превышало 0,5 м3/м2. Готовую садку деталей загружают в уже разогретый до заданной температуры муфель. Для деталей, предназначенных для легирования, в муфель дополнительно помещают соответствующие вещества насыщающих элементов. Муфель герметизируют, закрывая его крышкой, контактирующей с затвором в виде желоба с засыпкой, включающей соответствующие активаторы. После закрытия муфеля крышкой в процессе нагрева деталей внутри муфеля создается избыточное давление газов за счет выделения испаряющихся летучих веществ с поверхности деталей и выход этих газов через засыпку затвора в окружающую атмосферу. При дальнейшем нагреве и выдержке обрабатываемых деталей в муфеле газовыделение с поверхности обрабатываемых деталей прекращается, внутри муфеля происходит некоторое разрежение, т.е. автовакуумирование, затем начинается фильтрация наружного воздуха через засыпку затвора внутрь муфеля и одновременное взаимодействие его с соответствующими активаторами в засыпке затвора. В муфеле создается необходимая защитная атмосфера. Как видно из данных табл.1 и 2, масса образцов различных сталей и сплавов после термообработки по предложенному способу не изменяется, а содержание углерода в фольге из стали У9А практически равно исходному состоянию. Термообработка по прототипу приводит к увеличению массы образцов и к обезуглероживанию фольги. При предварительном помещении в муфель соответствующих веществ насыщающих элементов можно проводить диффузионное легирование поверхности обрабатываемых деталей. Как видно из данных табл.3, процесс диффузионного легирования по предлагаемому способу по сравнению с прототипом интенсифицируется в 2-4 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАТВОР ПЕЧИ ДЛЯ ТЕРМООБРАБОТКИ | 1999 |

|

RU2177131C2 |

| СРЕДА ДЛЯ КОМПЛЕКСНОГО НАСЫЩЕНИЯ ПОВЕРХНОСТИ МЕТАЛЛОВ | 1998 |

|

RU2133298C1 |

| СПОСОБ ОБЕЗВОДОРОЖИВАЮЩЕГО ОТЖИГА ТИТАНА И ЕГО СПЛАВОВ | 2000 |

|

RU2179197C2 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА ПОВЕРХНОСТЬ ЗАГОТОВОК ИЗ ТИТАНА И ЕГО СПЛАВОВ | 1999 |

|

RU2176285C2 |

| СПОСОБ ЗАКАЛКИ ИЗДЕЛИЙ ИЗ СТАЛЕЙ И СПЛАВОВ | 2000 |

|

RU2186859C2 |

| СПОСОБ ОДНОПРОХОДНОЙ ДУГОВОЙ СВАРКИ ДЕТАЛЕЙ ИЗ ТИТАНА И ЕГО СПЛАВОВ ТОЛЩИНОЙ 10 ММ И ВЫШЕ ПО ГАЗОНАСЫЩЕННЫМ КРОМКАМ | 1999 |

|

RU2156680C1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ МЕТАЛЛОВ И СПЛАВОВ | 1996 |

|

RU2135337C1 |

| СПОСОБ ТЕРМООБРАБОТКИ ДЕТАЛЕЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1993 |

|

RU2111279C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МАГНИЯ И ЕГО СПЛАВОВ В ОТКРЫТЫХ ПЕЧАХ | 1999 |

|

RU2154689C1 |

| СПОСОБ УПРОЧНЕНИЯ ТИТАНОВЫХ СПЛАВОВ (ВАРИАНТЫ) | 2000 |

|

RU2202629C2 |

Изобретение относится к термической, химико-термической обработке деталей в различных газовых средах, как защитных, так и насыщающих, и может быть использовано в машиностроении, авиастроении, автомобилестроении и других областях промышленности. Техническим результатом изобретения является увеличение производительности и снижение трудоемкости процесса термической обработки деталей. Способ термической обработки деталей из металлов, сталей и сплавов включает нагрев, выдержку и охлаждение деталей в герметизированном муфеле термической печи, вакуумированном и заполненном защитной атмосферой. Муфель герметизируют с помощью затвора с наполнителем. В герметизированном муфеле создают одновременно автовакуумирование и защитную атмосферу за счет взаимодействия газов в муфеле с поверхностью обрабатываемых деталей и работы затвора. В наполнитель затвора включают соответствующие активаторы. Отношение объема рабочего пространства муфеля к площади поверхности обрабатываемых деталей выбирают не более 0,5 м3/м2. Для термической обработки деталей, сопровождающейся диффузионным легированием, в муфель предварительно помещают соответствующие вещества насыщающих элементов. При использовании предлагаемого способа термообработки деталей не происходит изменения массы образцов различных сталей и сплавов после термообработки и обезуглероживания поверхности обрабатываемых деталей. Процесс диффузионного легирования по предлагаемому способу по сравнению с прототипом интенсифицируется в 2-4 раза. 1 з.п.ф-лы, 3 табл.

| Затвор печи для термообработки | 1975 |

|

SU548637A1 |

| Печь для химико-термической обработки металлов | 1959 |

|

SU142324A1 |

| Засыпка затвора печи для термообработки | 1978 |

|

SU718488A1 |

| Затвор для герметизации печи | 1981 |

|

SU1046598A1 |

| Способ термической обработки изделий | 1988 |

|

SU1813104A3 |

| Нагревательная печь | 1952 |

|

SU95974A1 |

| Сорбент для безокислительного нагрева | 1978 |

|

SU710614A1 |

| Печь для термообработки в контролируемой атмосфере | 1979 |

|

SU865935A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНТРОЛИРУЕМОЙ АТМОСФЕРЫ ДЛЯ ТЕРМИЧЕСКОЙ И ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1993 |

|

RU2048599C1 |

Авторы

Даты

2002-08-10—Публикация

1999-12-14—Подача