Изобретение относится к дуговой сварке деталей из титана и его сплавов по газонасыщенным кромкам, с толщиной в области сварного шва от 10 мм и выше, и может быть использовано в различных отраслях промышленности при производстве конструкций из титана и его сплавов.

Известны различные способы сварки деталей из титана и его сплавов, в которых технологические приемы подготовки свариваемых кромок направлены на уменьшение пористости сварных швов: механическая обработка кромок (зачистка) перед сваркой; интенсификация дегазации путем использования галогенидных флюсов; снижение давления газов в канале электронного луча путем создания газоотводных путей; применение режимов сварки, обеспечивающих более длительное существование сварочной ванны для всплытия и удаления из нее пузырьков водорода (Куликов Ф.Р., Редчиц В.В., Хохлов В.В., Особенности возникновения и меры предупреждения пористости при сварке плавлением сплавов титана большой толщины, журнал Сварочное производство, 1975 г., N 11, с. 20-31).

Недостатком известных способов является их низкая эффективность в случае сварки без предварительного удаления газонасыщенного слоя со свариваемых кромок, например, после газового раскроя (резки) титановых плит.

Известен способ сварки деталей из титана и его сплавов, при котором одна из свариваемых кромок подвергается рифлению для уменьшения пористости сварного шва (Лазарев Г.Е., Способ уменьшения пористости в сварных швах, журнал Сварочное производство, 1975 г., N 8, с. 31-33).

Недостатком известного способа являются трудности в его реализации на соединениях повышенной толщины, а также наличие дополнительной механической операции подготовки кромок.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ дуговой сварки неплавящимся электродом изделий из титана и его сплавов (авторское свидетельство СССР N 1030120, B 23 K 9/16, 1983 г.). В прототипе для уменьшения количества пор в шве производят очистку присадочной проволоки непосредственно перед вводом в сварочную ванну путем ее подогрева до 1350oC - 1400oC в среде инертного газа.

Недостатком прототипа является его узкая направленность, влияние состояния свариваемых кромок на порообразование не учитывается.

Изобретение направлено на уменьшение до допустимых значений в сварном шве содержания газов, которые образуются при сварке деталей из титана и его сплавов в инертных газах по газонасыщенным кромкам, образующимся в результате газовой, в частности керосинокислородной или бензинокислородной резки деталей из плит, толщина которых 10 мм и выше.

Сущность изобретения заключается в том, что в способе дуговой сварки деталей из титана и его сплавов, толщина которых от 10 мм и выше, по газонасыщенным кромкам, включающем защиту сварочной ванны инертной газовой средой, в отличие от прототипа сварку осуществляют при определенном соотношении основных параметров режима сварки и глубины проплавления. Это соотношение определяют эмпирической формулой

K = (I•U)/(V•Н) < 50•404 кДж/м2,

где K - коэффициент, характеризующий количество теплоты, приходящееся на единицу поверхности сварочной ванны;

I - сварочный ток, A;

U - дуговое напряжение, В;

V - скорость сварки, м/с;

H - глубина проплавления, м.

Обеспечение параметров режима сварки в заданном соотношении увеличивает время существования сварочной ванны; за это время происходит многократное перемешивание жидкого металла в условиях его перегрева, т.к. температура поверхности ванны под электродом достигает температуры кипения титана. Такие условия максимально способствуют разложению оксидных и других соединений титана, образовавшихся в результате взаимодействия титана с активной средой в процессе газовой резки (Справочник под редакцией Г.В. Самсонова. "Физико-химические свойства окислов". М.: Металлургия, 1969 г., с.455).

В то же время с зеркала сварочной ванны, на которое постоянно выносятся продукты распада, происходит интенсивное испарение титана; поток паров титана, направленный от зеркала ванны в атмосферу холодного защитного газа, захватывает все газообразные продукты разложения, так как пары титана обладают высочайшей химической активностью, которые конденсируются затем на охлаждаемых поверхностях сварочного инструмента и на относительно холодной поверхности свариваемых деталей в виде рыхлых сажеобразных налетов.

В случае, когда коэффициент K > 50 • 104 кДж/м2, содержание газов (O2 и N2) превышает концентрации, регламентируемые ГОСТ 19807-91.

Дополнительными факторами, которые возникают при соблюдении условия: K = (I•U)/(V•H) < 50•104 кДж/м2, является интенсивное перемешивание металла и удлинение сварочной ванны до 0,08 - 0,10м, при этом ее объем может достигать 0,001 - 0,0015 м3.

Предлагаемый способ сварки деталей из титана и его сплавов осуществляют следующим образом. После газовой или плазменной резки заготовки, предназначенные для сварки, стыкуют по кромкам реза. Если резка производилась вручную, и кромки получились неровными, то зазор в стыке заполняют гранулированной присадкой, например рубленой проволокой. Обезжиривание кромок перед сваркой необязательно. Сварку осуществляют в среде инертных газов - аргона, гелия или их смеси.

Пример.

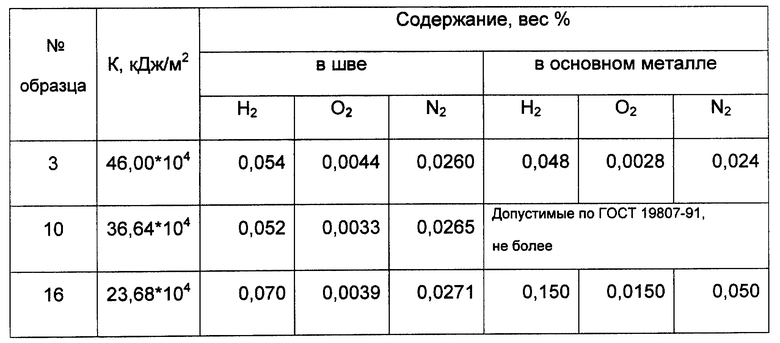

В таблице приведены результаты химического анализа сварных швов. Образцы для сварки были изготовлены керосинокислородной резкой плиты из титанового сплава ВТ20 толщиной 0,4 м. Сварку осуществляли вольфрамовым электродом в среде гелия.

Из данных таблицы следует, что увеличение содержания газов в сварном шве по сравнению с основным металлом незначительно.

Использование предлагаемого способа сварки деталей из титана и его сплавов позволяет:

- повысить коэффициент испарения металла при производстве сварных титановых конструкций;

- повысить, по сравнению с аналогами, производительность процесса сварки за счет исключения операции фрезерования, при сохранении качества сварного шва;

- сократить расход твердосплавного режущего инструмента;

- использовать однопроходную сварку при толщине свариваемых деталей из титана и его сплавов 10 мм и выше.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АРГОНОДУГОВОЙ СВАРКИ ТИТАНОВЫХ СПЛАВОВ | 1997 |

|

RU2133178C1 |

| СПОСОБ ПОДГОТОВКИ КРОМОК ПОД СВАРКУ ЛИСТОВЫХ ЗАГОТОВОК ИЗ ТИТАНОВЫХ СПЛАВОВ | 2001 |

|

RU2196032C1 |

| СПОСОБ ПОДГОТОВКИ ЗАГОТОВОК ИЗ ТИТАНОВЫХ СПЛАВОВ ПОД СВАРКУ | 1992 |

|

RU2076029C1 |

| ВЫВОДНАЯ ПЛАНКА ДЛЯ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 1998 |

|

RU2153408C2 |

| СПОСОБ СВАРКИ ПОГРУЖЕННЫМ ЭЛЕКТРОДОМ | 1994 |

|

RU2113951C1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ МЕТАЛЛОВ И СПЛАВОВ | 1996 |

|

RU2135337C1 |

| СПОСОБ СВАРКИ ПЛАВЛЕНИЕМ МЕТАЛЛОВ И СПЛАВОВ, ПРЕТЕРПЕВАЮЩИХ ПОЛИМОРФНОЕ ПРЕВРАЩЕНИЕ | 1996 |

|

RU2110379C1 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА ПОВЕРХНОСТЬ ЗАГОТОВОК ИЗ ТИТАНА И ЕГО СПЛАВОВ | 1999 |

|

RU2176285C2 |

| ЗАТВОР ПЕЧИ ДЛЯ ТЕРМООБРАБОТКИ | 1999 |

|

RU2177131C2 |

| СПОСОБ ОБЕЗВОДОРОЖИВАЮЩЕГО ОТЖИГА ТИТАНА И ЕГО СПЛАВОВ | 2000 |

|

RU2179197C2 |

Изобретение относится к дуговой сварке плавлением титана и его сплавов и может быть использовано в различных отраслях промышленности при производстве титановых конструкций преимущественно средней и повышенной толщины. Уменьшение содержания газов в сварном шве до допустимых значений достигается тем, что сварку осуществляют при соотношении основных параметров режима и глубины проплавления, определяемом эмпирической формулой K = (I•U)/(V•H)< 50•104 кД/ж2, где K - коэффициент, характеризующий количество теплоты, приходящееся на единицу поверхности сварочной ванны; I - сварочный ток, A; U - дуговое напряжение; B; V - скорость сварки, м/с; H - глубина проплавления, м. 1 табл.

Способ однопроходной дуговой сварки деталей из титана и его сплавов толщиной 10 мм и выше по газонасыщенным кромкам, при котором защиту сварочной ванны осуществляют инертной газовой средой, отличающийся тем, что сварку осуществляют при соотношении основных параметров режима и глубины проплавления, определяемом эмпирической формулой

K = (I • U)/(V • H) < 50 • 104 кДж/м2,

где К - коэффициент, характеризующий количество теплоты, приходящееся на единицу поверхности сварочной ванны;

I - сварочный ток, А;

U - дуговое напряжение, В;

V - скорость сварки, м/с;

Н - глубина проплавления, м.

| Способ дуговой сварки неплавящимся электродом | 1981 |

|

SU1030120A1 |

| СПОСОБ АРГОНОДУГОВОЙ СВАРКИ ТИТАНОВЫХ СПЛАВОВ | 1997 |

|

RU2133178C1 |

| ГУРЕВИЧ С.М | |||

| Металлургия и технология сварки титана и его сплавов | |||

| - Киев: Наукова Думка, 1979, с | |||

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| КУЛИКОВ Ф.Р | |||

| и др | |||

| Особенности возникновения и меры предупреждения пористости при сварке плавлением сплавов титана большой толщины | |||

| Сварочное производство | |||

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

| Прибор для промывания газов | 1922 |

|

SU20A1 |

| ЛАЗАРЕВ Г.Е | |||

| Способ уменьшения пористости в сварных швах | |||

| Сварочное производство | |||

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

Авторы

Даты

2000-09-27—Публикация

1999-03-24—Подача