Изобретение относится к технологическим методам повышения конструкционной прочности титановых сплавов, в частности к пластической деформации, термической и термомеханической обработкам, используемым в машиностроении, авиастроении и др.

Известен способ упрочнения металлов и сплавов (Гуляев А.П. Металловедение. Учебник для вузов, 6-е изд., М.: Металлургия, 1986, с.76-79), включающий увеличение плотности дислокаций путем пластической деформации металлов и сплавов. Плотность дислокаций повышается, что приводит к повышению предела прочности и снижению пластичности. Целесообразно увеличивать плотность дислокации до 1012 см-2. При большем значении в силу неравномерного распределения структурных дефектов отдельные объемы металла и сплава пересыщаются дислокациями. Это вызывает нарушение сплошности в виде субмикроскопических трещин и снижение прочности. Последующий отпуск приводит к уменьшению прочности на 20-30%, а пластичность возрастает, причем чем выше температура отпуска, тем меньше предел прочности и выше пластичность.

Существенным недостатком указанного способа упрочнения металлов и сплавов является то, что повышение прочности, основанное на увеличении плотности и уменьшении подвижности дислокаций, сопровождается снижением пластичности, вязкости и тем самым надежности. Отпуск приводит к существенному повышению пластичности, но при этом значительно снижается прочность.

Наиболее близким по технической сущности и достигаемому результату, принятому за прототип, является способ термической обработки титановых сплавов (а.с. СССР 521353, C 22 F 1/18, 26.10.1976), который предусматривает увеличение плотности дислокаций (шлифование), упорядочение концентрационного распределения дислокаций в сплаве (электроконтактный нагрев сплава), охлаждение.

Недостатком его является то, что при достижении высокого уровня пластичности прочностные свойства сохраняются, т.е. не увеличиваются.

Наиболее близким по технической сущности и достигаемому результату, принятому за прототип, является способ термической обработки титановых сплавов (а.с. СССР 521353, C 22 F 1/18, 26.10.1976), который предусматривает увеличение плотности дислокаций (шлифование), упорядочение концентрационного распределения дислокаций в сплаве, охлаждение.

Недостатком его является то, что при достижении высокого уровня пластичности прочностные свойства сохраняются, т.е. не увеличиваются.

Задачей настоящего изобретения является увеличение прочности титановых сплавов в сочетании с повышенной пластичностью, вязкостью и сопротивлением разрушению и тем самым повышение надежности изделий из титановых сплавов.

Решение задачи обеспечивается тем, что в способе упрочнения титановых сплавов, включающем увеличение плотности дислокаций, упорядочение концентрационного распределения дислокаций в сплаве тепловым воздействием и охлаждение сплава, тепловое воздействие осуществляют до температуры фазового предпревращения электроконтактным нагревом.

Особое состояние фазового предпревращения характеризуется наименьшей устойчивостью атомов для обеих фаз. Тепловое воздействие на металл и сплав в интервале температур предпревращения приводит к максимальной диффузионной подвижности атомов и в этих условиях протекают многоуровневые релаксационные процессы. Обеспечивается самосогласованное движение элементов внутренней структуры всех масштабных уровней, при котором происходит упорядочение концентрационного распределения дислокаций за счет рассеивания локальных зон концентраторов напряжений с критической плотностью дислокаций, способной вызвать разрушение. Последующее охлаждение сплава фиксирует это состояние с упорядоченной плотностью дислокации при комнатной температуре и обеспечивается повышенная прочность и пластичность титановых сплавов.

Решение задачи обеспечивается также тем, что в способе упрочнения титановых сплавов, включающем увеличение плотности дислокаций и упорядочение концентрационного распределения дислокаций в сплаве, упорядочение концентрационного распределения дислокаций осуществляют пропусканием через сплав электроимпульсов, вводящих на единицу объема сплава энергию 0,8-2,2 Дж/мм3.

При пропускании через сплав электроимпульсов, вводящих на единицу объема сплава энергию 0,8-2,2 Дж/мм3, в отличие от доминирующего влияния макроскопического разогрева джоулевым теплом, сплавы с высокой плотностью дислокаций под воздействием электрического тока претерпевают сложные комплексные явления, развивающиеся на нескольких взаимосвязанных и взаимообусловленных, но не сводимых друг к другу структурных уровнях (микро- и мезоскопических). Изменения механических характеристик под действием токовых импульсов сопровождается перестройками в дефектной подсистеме сплава с высокой плотностью дислокаций, т.е. формированием особых типов (самоустанавливающихся в данных условиях электроимпульсного воздействия) субструктур. Количество вводимой электрической энергии должно быть достаточным для нормального перераспределения дислокаций. В объеме сплава происходит как бы рассеивание локальных зон концентраторов напряжений с критической плотностью дислокаций, способных вызвать разрушение в отсутствии макроскопического разогрева джоулевым теплом. При этом происходит в зонах концентраторов напряжений как бы срыв скоплений дислокаций и формирование особых типов (самоустанавливающихся в данных условиях электроимпульсного воздействия) субструктур без существенного разогрева сплава, что приводит к увеличению прочности и пластичности титановых сплавов.

Пример.

Способ осуществляется следующим образом.

Для изготовления заготовок использовали лист толщиной 2 мм из сплава ВТ20 в состоянии поставки, отожженный. Механические свойства заготовок составляли: σВ = 1130 МПа, δ = 12%, где σB - статическая прочность, δ - удлинение.

В заготовках размерами 200х500х2 мм создавалась критическая степень концентрации дислокаций до 1012 см-2 прокаткой на роликовой машине ЛРС-10, роликом диаметром 200 мм. Усилие холодной прокатки составляло Р=34000-38000 Н. Механические свойства заготовок составляли:

после холодной прокатки: - σВ = 1130 МПа, δ = 7%.

после отжига холоднокатанных заготовок по режиму 650oС, 1 ч: - σВ = 1130 МПа, δ = 9%.

после отжига холоднокатанных заготовок по режиму 800oС, 1 ч: - σВ = 1050 МПа, δ = 11%.

Упорядочение критической степени концентрации дислокаций в холоднокатанных заготовках осуществлялось воздействием на электронную конфигурацию атомов кристаллической структуры титанового сплава электроконтактным нагревом на установке модели УФЭН-1, содержащей модернизированный трансформатор ТОЭСЗ - 250/40, устройство контроля и автоматического поддержания температуры заготовки, систему автоматического поддержания заготовки из зажимов-контактов, систему автоматического охлаждения заготовки в металлических прокладках. Электроконтактный нагрев заготовок осуществлялся со скоростью 20-40 град/с до температуры полиморфного предпревращения (не только измеряемой - 960oС, а и видимой по провисанию заготовки под собственным весом в зажимах) и охлаждение в металлических прокладках со скоростью 15-18 град/с. Механические свойства заготовок после такой обработки: σB = 1260 МПа, δ = 18%.

При температуре фазового предпревращения наблюдается снижение энергии связи между атомами в гексагональной плотноупакованной решетке, обусловленной изменением электронной конфигурации, необходимой для перехода в объемноцентрированную кубическую кристаллическую структуру титанового сплава. При этом в металле с высокой плотностью дислокаций увеличивается их подвижность, происходят многоуровневые релаксационные процессы, в первую очередь исключающие зоны с критической концентрацией дислокаций и тем самым увеличивающие прочность и пластичность.

Пример.

Способ осуществляется следующим образом.

Для изготовления заготовок использовали лист толщиной 2 мм из сплава ВТ20 в состоянии поставки, отожженный. Механические свойства заготовок составляли: σB = 1130 МПа, δ = 12%, где σB - статическая прочность, δ - удлинение.

В заготовках размерами 200х500х2 мм создавалась критическая степень концентрации дислокаций до 1012 см-2 прокаткой на роликовой машине ЛРС-10, роликом диаметром 200 мм. Усилие холодной прокатки составляло Р=34000-38000 Н. Механические свойства заготовок составляли после холодной прокатки: σB = 1130 МПа, δ = 7%.

Упорядочение критической степени концентрации дислокаций в холоднокатанных заготовках осуществлялось воздействием на электронную конфигурацию атомов кристаллической структуры титанового сплава импульсами тока через электрические контакты на установке, которая включает в себя трансформатор ТОЭСЗ-250/40, прерыватель тока РКС 611, электроманометр ЭКМ-25, двухлучевой осциллограф С8-17, тиристорные контакторы. Установка позволяет пропускать мощные токи через заготовку в короткое время I=20000-30000 A, U=10-80 В, W≤500 кВт, t≤0,3 с.

Количество удельной электрической энергии на единицу объема рассчитывали по формуле qp = kγCTTp (Дж/мм3).

Обработку заготовок вели пропусканием электрических импульсов, вводящих электрическую энергию на единицу объема металла и сплава, равную 1,7 Дж/мм3.

Изменение электронной конфигурации, необходимой для увеличения подвижности дислокаций в зонах с критической концентрацией дислокаций, происходит под воздействием мощных токовых импульсов, которые приводят к срыву скоплений дислокаций и формированию особых типов (самоустанавливающихся в данных условиях электроимпульсного воздействия) субструктур без существенного разогрева металла и, в конечном итоге, к упорядочению критической степени концентрации дислокаций и увеличению прочности и пластичности. Механические свойства заготовок, обработанные по такому способу, составляли: σB = 1270 МПа, δ = 28%.

Заготовки после обработки по предложенному способу упрочнения подвергались исследованию макро- и микроструктуры, хрупкости поверхностного слоя, микротвердости, изменения химического состава, механических свойств и малоцикловой усталости.

Исследование примесей газов в поверхностных слоях проводились по следующим методикам.

Кислород анализировался с применением метода импульсного нагрева испытуемого образца в токе инертного газа до температуры 3000oС в графитовом тигле с последующей регистрацией кислорода на хроматографе ЛХМ-8МД.

Водород определялся спектральным методом с применением низковольтного импульсного разряда методом 3-х эталонов на спектрографе ИСП-51 в соответствии с ОСТ 90034-81.

Азот определялся титрометрическим методом, основанным на растворении сплава в серной кислоте. Определение велось в соответствии с ГОСТ 9856-1-79.

Также были проведены исследования механических свойств сплава ВТ20 после упрочнения. Исследования включали в себя:

- испытания на растяжение, в процессе которых определялись величины предела прочности и относительного удлинения,

- изгиб образцов, в процессе которого определялась величина предельного угла изгиба. Исследования выполнялись в соответствии с ГОСТ 1497-73 и ГОСТ 14019-68. Эксперименты проводились на универсальной испытательной машине ZD 10/10, "FRITZ HECKERT".

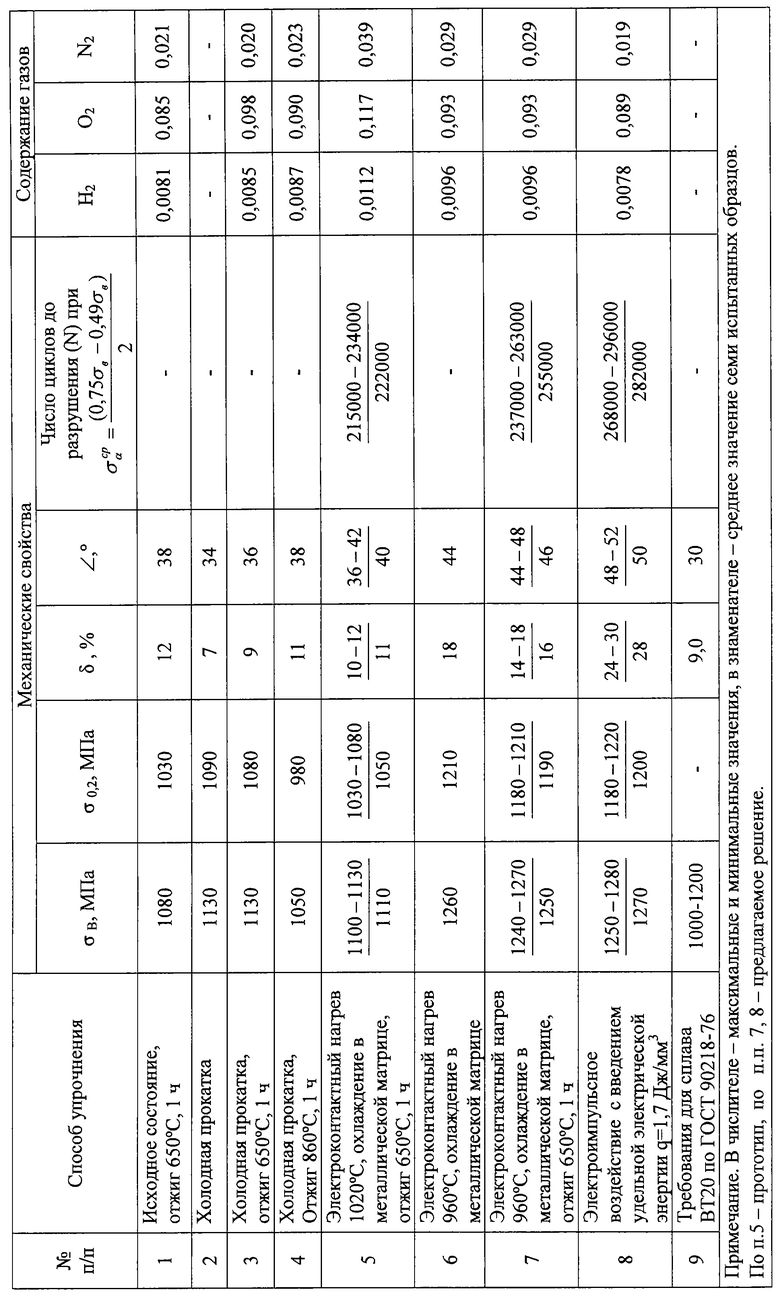

Были проведены и повторно-статистические испытания, выполнявшиеся в соответствии с ГОСТ 25502-79 тип Ш. Эксперименты проводились на испытательной машине фирмы "LOSENHASEN". Анализируя результаты исследований, приведенные в таблице, можно сделать следующие выводы:

предложенный способ упрочнения по сравнению с прототипом позволяет увеличить статическую прочность (σB) на 13 и на 16%; предел текучести (σ0,2) на 13 и на 14%; пластические характеристики: удлинение (δ) на 45 и на 54%, угол изгиба (∠°) на 15 и на 25%; малоцикловую усталость (число циклов до разрушения N) на 15 и на 27% соответственно по альтернативным признакам заявляемого способа;

существенно снижается и содержание газовых примесей (Н2, O2, N2);

применение описанного способа позволяет увеличить прочность, пластичность и долговечность изготавливаемых деталей и улучшить их эксплуатационные характеристики.

Изобретение применимо в авиакосмической промышленности и смежных с ней отраслях машиностроения, достаточно хорошо обеспеченных стандартным электротехническим оборудованием.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СВАРКИ ПЛАВЛЕНИЕМ МЕТАЛЛОВ И СПЛАВОВ, ПРЕТЕРПЕВАЮЩИХ ПОЛИМОРФНОЕ ПРЕВРАЩЕНИЕ | 1996 |

|

RU2110379C1 |

| СПОСОБ ОБТЯЖКИ ЛИСТОВЫХ ЗАГОТОВОК | 1992 |

|

RU2057607C1 |

| СПОСОБ ПОДГОТОВКИ КРОМОК ПОД СВАРКУ ЛИСТОВЫХ ЗАГОТОВОК ИЗ ТИТАНОВЫХ СПЛАВОВ | 2001 |

|

RU2196032C1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ МЕТАЛЛОВ И СПЛАВОВ | 1996 |

|

RU2135337C1 |

| ЗАГОТОВКА ДЛЯ ЛИСТОВОЙ ШТАМПОВКИ С ЭЛЕКТРОКОНТАКТНЫМ НАГРЕВОМ | 1995 |

|

RU2090287C1 |

| СПОСОБ ОТБОРТОВКИ ОТВЕРСТИЙ В ЛИСТОВОЙ ЗАГОТОВКЕ | 1998 |

|

RU2153405C2 |

| СПОСОБ ЗАКАЛКИ ИЗДЕЛИЙ ИЗ СТАЛЕЙ И СПЛАВОВ | 2000 |

|

RU2186859C2 |

| ШТАМП ДЛЯ ФОРМОВКИ ТРУБЧАТЫХ ЗАГОТОВОК | 1996 |

|

RU2094155C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОТЕРМИЧЕСКОГО ВОЗДЕЙСТВИЯ НА ЗАГОТОВКУ | 1997 |

|

RU2118581C1 |

| ШТАМП ДЛЯ РАЗДАЧИ ТРУБ ИЗ ТИТАНОВЫХ СПЛАВОВ | 1996 |

|

RU2104815C1 |

Изобретение относится к технологическим методам повышения конструкционной прочности металлов и сплавов, в частности к пластической деформации, термической и термомеханической обработкам, используемым в машиностроении, авиастроении и др. Техническим результатом изобретения является увеличение прочности металлов и сплавов в сочетании с повышенной пластичностью, вязкостью и сопротивлением разрушению и тем самым повышение надежности изделий из металлов и сплавов. Для достижения технического результата способ включает увеличение плотности дислокаций и упорядочение концентрационного распределения дислокаций в металле и сплаве путем электроконтактного нагрева изделий до температуры фазового предпревращения и путем пропускания через изделия из металла и сплава электроимпульсов, включающих на единицу объема металла и сплава энергию 0,8-2,2 Дж/мм3. Затем следует охлаждение изделий. 2 с.п. ф-лы, 1 табл.

| Способ термической обработки титановых сплавов | 1974 |

|

SU521353A1 |

| Способ обработки ферромагнитных металлов и сплавов | 1989 |

|

SU1693113A1 |

| СПОСОБ ОБРАБОТКИ СПЛАВОВ | 0 |

|

SU389152A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

2003-04-20—Публикация

2000-05-10—Подача