Изобретение относится к химико-термической обработке, в частности к среде для многокомпонентного диффузионного насыщения поверхности металлов, сталей и сплавов.

Известна среда для многокомпонентного диффузионного насыщения поверхности металлов, сталей и сплавов содержащая смесь порошков бора, алюминия с добавками активаторов, например хлористого аммония NH4Cl (сборник "Защитные покрытия на металлах", изд. "Наукова думка", 1970, выпуск N 4, с.67). Оптимальная жаростойкость отмечена у покрытий, полученных из порошковых сталей, содержащих 30-50% активной составляющей (алюминий+бор), 65-45% окиси алюминия и 5% хлористого аммония. При этом содержание компонентов в активной составляющей должно быть 70-80% алюминия и 20-30% бора.

Недостатком известной среды является то, что несмотря на простоту и доступность осуществления процесс насыщения в этой среде - малопроизводительный и трудоемкий, отличается большой продолжительностью, неравномерностью диффузионного насыщения из-за спекания насыщающей среды и припекания ее к поверхности насыщаемых изделий.

Известна среда для титаносилицирования металлов, сталей и сплавов (патент США N 3574571, НКИ 148 - 6, 29 -198, 1971 г.), содержащая, об.%:

Кремний и титан - 65-75

Окись алюминия - 20-25

Активирующие добавки - 5-10

Причем в данной среде кремний и титан введены в соотношении от 1 : 1,75 до 1,75:1 (предпочтительно 1 : 1).

Вместо окиси алюминия можно брать окись магния, циркония, бериллия. В качестве активирующей добавки среда содержит: фториды никеля, цинка и др. (предпочтительно алюминия). Процесс диффузионного насыщения в данной среде осуществляется в контейнере, через который пропускают аргон при атмосферном или несколько повышенном давлении с расходом 10 см3/мин, процесс насыщения ведут в интервале температур 930 - 1040oC в течении 16 часов.

Недостаток тот же, что и у первого аналога.

Известен состав для титаносилицирования ("Многокомпонентные диффузионные покрытия" под редакцией Л.С. Ляховича, Минск, 1974, с.224-228), содержащий кремний, титан (или их феросплавы), активаторы - галогениды и инертную добавку (Al2O3). Исследовались интервалы содержаний, обеспечивающих только силицирование, титанирование или комплексное их насыщение (в смесях, содержащих 35-90%).

Недостаток: использование в качестве инертной добавки окиси алюминия не позволяет использовать вибропсевдоожиженный слой - из-за большого удельного веса: любой способ нагрева - из-за отсутствия теплопроводности; расширение диапазона температур из-за интенсивного взаимодействия с галоидными активаторами и спекания насыщающей среды.

Известна среда для бороалитирования поверхности металла ("Многокомпонентные диффузионные покрытия" под редакцией Л.С. Ляховича, Минск, 1974, с. 102), содержащая бор и алюминий, инертную добавку и активаторы, в которой ориентировочное соотношение между составляющими следующее: (B + A1) ≈ 30%, Al2O3 ≈ 70%, галлоидный активатор - до 0,5%.

Недостатком данной среды является то, что наличие в ней галлоидных активаторов и кислорода приводит к ухудшению механических свойств, а также к снижению защитных свойств, особенно у титана и тугоплавких металлов. В известной среде невозможно осуществить любой способ нагрева из-за отсутствия электропроводности у окиси алюминия. В известной среде невозможно осуществить диффузионное бороалитирование при отсутствии галлоидных активаторов, но при этом качество диффузионных покрытий ухудшается под влиянием сопутствующих процессов газопоглощения и даже изменения фазового состава, а вместе с тем и свойств диффузионных покрытий.

Целью изобретения является повышение интенсификации процессов и улучшение качества поверхности обрабатываемых изделий.

Поставленная цель достигается тем, что в среде для комплексного насыщения поверхности металлов, содержащей активные компоненты и инертную составляющую, в отличие от прототипа, в качестве инертной составляющей используют углеграфитовые материалы, причем активных компонентов 30-45%, остальное - углеграфитовые материалы. Использование в среде в качестве инертной составляющей углеграфитовых материалов, обладающих особыми физико-химическими свойствами, по сравнению с известными добавками, обуславливает следующие преимущества: малый удельный вес углеграфита (почти в два раза меньше удельного веса окиси алюминия) - важен при взвешивании зернистых материалов в псевдоожиженном слое; тугоплавкость и электропроводность графита - позволяют использовать любой способ нагрева среды, даже "плазмой", что невозможно осуществить при использовании окиси алюминия или других добавок; увеличение прочностных характеристик с повышением температуры, малое тепловое расширение углеграфитовых материалов делает их одними из наиболее стойких материалов по отношению к тепловому удару; использование углеграфитовых материалов исключает спекание и припекание насыщающих смесей к поверхности насыщаемых изделий, которое происходит в псевдоожиженном слое при отсутствии инертных добавок, из-за наличия в среде галлоидных активаторов и галлоидных металлов; при использовании углеграфитовых материалов можно проводить диффузионное насыщение в безкислородной среде и без активирующих добавок в вакууме, что очень важно для насыщения поверхности тугоплавких металлов.

Оптимальным является использование среды при соотношении активных компонентов 30-45%, углеграфитовых материалов - остальное, т.е. 70-55%. Использование среды с добавками углеграфитовых материалов менее 55% приводит к слипанию насыщающей среды и нефавномерному насыщению поверхности металла, а использование углеграфитовых материалов более 70% приводит к неравномерному насыщению легирующими элементами.

В предлагаемой среде в качестве активных компонентов возможно использование бора и алюминия, взятых в соотношении 1 : 2. Использование алюминия менее двух частей объема приводит к преимущественному насыщению поверхности металла бором, а более двух частей объема - к насыщению алюминием, что сказывается в конечном итоге на качество покрытия.

В предлагаемой среде в качестве активных компонентов целесообразно использование кремния и ферротитана, взятых в соотношении 4 : 1. Использование ферротитана в насыщающей смеси резко интенсифицирует процесс, исключает пористость слоя, которая наблюдается при обычном процессе силицирования. Титаносилицирование резко увеличивает термостойкость насыщенной поверхности металла.

Использование ферротитана менее одной части приводит к преимущественному насыщению поверхности металла кремнием, а более одной части объема - насыщению поверхности титаном.

Сведения, подтверждающие возможность использования изобретения.

Предлагаемая среда может быть использована для любого процесса титаносилицирования, и в частности при обработке поверхности металла в псевдоожиженном слое. В связи с тем, что химико-термическая обработка в псевдоожиженном слое - наиболее прогрессивный процесс, приведен пример титаносилицирования в псевдоожиженном слое.

Пример 1. Титаносилицирование.

Насыщение в предлагаемой среде поверхности изделий из сталей и тугоплавких металлов проводили в герметичном контейнере. Процесс вели при t = 900o - 1200oC. Выдержка 2-4 часа. Псевдоожижение слоя осуществляли с по мощью электромагнитного вибратора с ускорением вибрации Aw2 = 493-1400 м/сек2. Нейтральность углеграфитовых материалов обеспечивается отсутствием кислорода в насыщенной среде, а также определенного контакта с насыщаемой поверхностью (см. Ляховича, стр.35).

Опробование предлагаемой среды проводили на универсальной лабораторной печи в смеси, %:

Кремний - 24

Ферротитан - 6

Графитовые частицы - 70

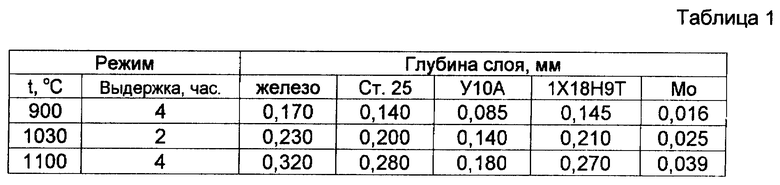

Исследование насыщенной поверхности проводили на техническом железе, ст 25, У10А, 1Х18Н9Т, молибдене. Результаты исследования приведены в табл. (см. табл. 1 в конце описания).

Из данных табл. 1 видно, что в псевдоожижином слое графитовых частиц можно осуществлять интенсивное многокомпанентное диффузионное насыщение.

Титаносилицирующий слой на сталях выявляется в виде светлой нетравящейся золы, либо в виде столбчатой структуры и представляет собой раствор кремния и титана в α- железе.

Добавление ферротитана к насыщающей смеси резко интенсифицирует процесс, исключает пористость слоя, который наблюдается при обычном процессе силицирования. Микропористость титаносилицирования молибдена колеблется в пределах 2317-1145 кг/мм2.

Титаносилицирование резко увеличивает термостойкость молибдена. Испытания термостойкости по методике, приведенной в работе Дубинина Г.Н. и др. "Термостойкость хромированного молибдена", МиОМ, 1969, N 11, с.36, показало, что термостойкость хромированного слоя более чем в два раза превосходит термостойкость хромированного молибдена, т.е. выдерживает 80-90 циклов без нарушения покрытия.

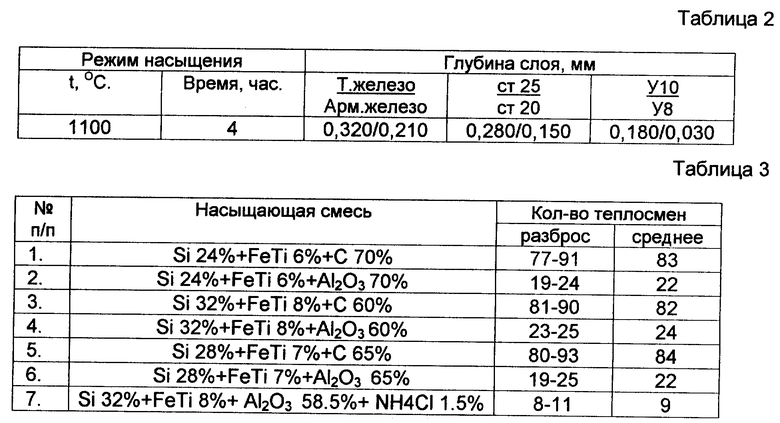

Интенсивность диффузионного насыщения в известной среде и предлагаемой среде приведена в табл. 2 (см. табл. 2 в конце описания). В числителе - данные для титаносилицирования в предлагаемой среде (из опыта), а в знаменателе - данные для титаносилицирования в известной среде (данные из "Многокомпанентные диффузионные покрытия" под редакцией Ляховича Л.С., с. 226, рис.98).

Сравнение показывает, что процесс титаносилицирования в предлагаемой среде интенсивнее в 1,5-6 раз по сравнению с известным, а качество слоя и его защитные свойства намного выше по сравнению с насыщением в известной среде.

Сравнительные данные по термостойкости известного состава для титаносилицирования и предлагаемой среды приведены в табл. 3 (см. табл. 3 в конце описания).

Исследования показали, что у титаносилицированного молибдена с применением галлоидных добавок молибдена термостойкость резко снижается, а использование в качестве инертной добавки углеграфитовых материалов позволяет увеличить термостойкость молибдена в четыре раза по сравнению с обычно используемой инертной добавкой Al2O3.

Пример 2. Бороалитирование.

Насыщение поверхности в предлагаемой среде изделий из сталей и тугоплавких металлов проводят в герметичном контейнере, а из титановых сплавов - в вакууме 1•10-4 мм.рт.ст. Процесс ведут при t = 900-1800oC, выдержка 2-4 часа. Псевдоожижение слоя осуществляют с помощью электромагнитного вибратора с ускорением вибрации Aw2 = 493-1400 м/сек2.

Опробование бороалитирования проводили на универсальной лабораторной печи в предлагаемой среде следующего состава, %:

Аморфный бор - 10

Алюминий ПАК - 20

Графитовые частицы - 70

Исследование насыщения поверхности проводили на техническом железе, ст 25, У10А, 1Х18Н9Т, титановом сплаве ВТ-14, молибдене. Результаты исследований приведены в табл. (см. табл. 4 в конце описания).

Из данных табл. 4 видно, что впсевдоожиженном слое углеграфитовых частиц можно осуществлять интенсивное многокомпанентное диффузионное насыщение.

Использование в качестве инертной добавки углеграфитовых материалов в отличии от применяемых окиси алюминия, шамотной крошки и др. дает возможность использовать любой способ нагрева, даже дуговым резаком (плазмой) и проводить процесс в широком диапазоне температур. Кроме того, при использовании углеграфитовых материалов можно проводить диффузионное насыщение в бескислородной среде и без активирующих добавок в вакууме, что очень важно для насыщения титана, его сплавов и тугоплавких материалов.

Добавление в смеси порошка алюминия интенсифицирует процесс бороалитирования. Бориды железа, выявленные цветным проявлением и замером микротвердости, располагаются впереди фронта диффузии. Последние повышают окалиностойкость, препятствуя диффузии алюминия в сердцевину.

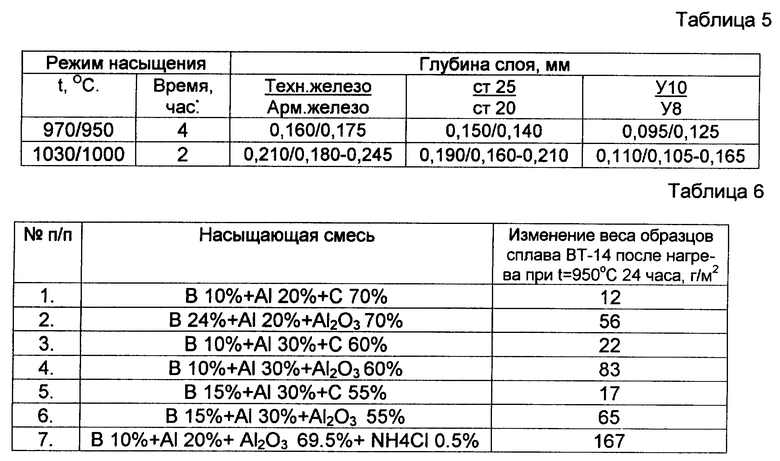

Сравнение интенсивности диффузионного насыщения в известной среде в сравнении с предлагаемой (табл. 5) показывает, что даже при отсутствии активаторов галлоидных добавок по интенсивности процессы одинаковы (см. в конце описания).

В числителе - данные для бороалитирования в предлагаемой среде, в знаменателе - данные для бороалитирования в известной среде (табл.7, с.102, "Многокомпанентные диффузионные покрытия" под редакцией Л.С. Ляховича).

Сравнительные данные по окалиностойкости известного состава для бороалитирования и предлагаемой среды приведены в табл. 6 (см. табл. 6 в конце описания).

Проведенные исследования показали, что окалиностойкость бороалитированного в предложенной смеси сплава ВТ-14 превосходит в 3- 5 раз окалиностойкость бороалитированного сплава ВТ-14 в известной смеси без применения активаторов и в 7-12 раз - с применением галлоидных добавок.

Из приведенных примеров видно, что применение предлагаемого изобретения способствует повышению интенсивности диффузионного комплексного насыщения поверхности металлов и улучшению качества обработанных поверхностей за счет повышения их термостойкости, окалиностойкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ МЕТАЛЛОВ, СТАЛЕЙ И СПЛАВОВ | 1999 |

|

RU2186860C2 |

| ШТАМП ДЛЯ ФОРМОВКИ ТРУБЧАТЫХ ЗАГОТОВОК | 1996 |

|

RU2094155C1 |

| ЗАТВОР ПЕЧИ ДЛЯ ТЕРМООБРАБОТКИ | 1999 |

|

RU2177131C2 |

| СПОСОБ ОБЕЗВОДОРОЖИВАЮЩЕГО ОТЖИГА ТИТАНА И ЕГО СПЛАВОВ | 2000 |

|

RU2179197C2 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ДЕТАЛЕЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1999 |

|

RU2185285C2 |

| СПОСОБ ОДНОПРОХОДНОЙ ДУГОВОЙ СВАРКИ ДЕТАЛЕЙ ИЗ ТИТАНА И ЕГО СПЛАВОВ ТОЛЩИНОЙ 10 ММ И ВЫШЕ ПО ГАЗОНАСЫЩЕННЫМ КРОМКАМ | 1999 |

|

RU2156680C1 |

| СПОСОБ ЛИТЬЯ МАГНИЕВЫХ СПЛАВОВ | 1998 |

|

RU2139167C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРИЧЕСКОГО ВОЗДЕЙСТВИЯ НА ЛИСТОВУЮ ЗАГОТОВКУ | 1995 |

|

RU2089316C1 |

| УСТРОЙСТВО ДЛЯ ОТБОРТОВКИ ОТВЕРСТИЙ В ЛИСТОВЫХ ЗАГОТОВКАХ | 1998 |

|

RU2152284C1 |

| УСТРОЙСТВО ДЛЯ ВВЕДЕНИЯ ГАЗОФЛЮСОВОЙ СМЕСИ В РАСПЛАВ | 1998 |

|

RU2151811C1 |

Изобретение относится к химико-термической обработке, в частности к средам для многокомпонентного диффузионного насыщения поверхности металлов. Среда для комплексного насыщения поверхности металлов содержит активные компоненты и в качестве инертной составляющей углеграфитовые материалы при следующем соотношении компонентов, об.%: активные компоненты 30 - 45, углеграфитовые материалы остальное. В качестве активных компонентов среда может содержать бор и алюминий, взятые в соотношении 1 : 2, или кремний и ферротитан, взятые в соотношении 4 : 1. Использование данного изобретения позволяет повысить интенсивность диффузионного комплексного насыщения поверхности металлов и улучшить качество обрабатываемых поверхностей за счет повышения их термостойкости и окалиностойкости. 2 з.п. ф-лы, 4 табл.

Активные компоненты - 30 - 45

Углеграфитовые материалы - Остальное

2. Среда по п.1, отличающаяся тем, что в качестве активных компонентов она содержит бор и алюминий, взятые в соотношении 1 : 2.

| Многокомпонентные диффузионные покрытия | |||

| / Под ред | |||

| Ляховича Л.С | |||

| - Минск: Наука и техника, 1974, с.102 | |||

| Состав для борирования стальных изделий | 1982 |

|

SU1071662A1 |

| СОСТАВ ОБМАЗКИ ДЛЯ ЦЕМЕНТАЦИИ И НИТРООКСИДИРОВАНИЯ ДЕТАЛЕЙ ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ И ТИТАНОВЫХ СПЛАВОВ | 1992 |

|

RU2025540C1 |

| US 3464843 C, 02.09.69 | |||

| Генератор СВЧ | 1985 |

|

SU1298830A1 |

| СПОСОБ ПРОИЗВОДСТВА КОМПОТА ИЗ ЗЕМЛЯНИКИ | 2008 |

|

RU2370106C1 |

| GB 1441782 B, 07.07.76 | |||

| Земсков Г.В | |||

| и др | |||

| Многокомпонентное диффузионное насыщение металлов и сплавов | |||

| -М.: Металлургия, 1978, с.102. | |||

Авторы

Даты

1999-07-20—Публикация

1998-03-24—Подача