Изобретения относятся к порошковой металлургии и предназначены для изготовления композиционных материалов, армированных металлическими кластерами, и кластерами карбидов, являющимися молекулярными комплексами и обладающими более гомогенной и дисперсной структурой с повышенными характеристиками твердости и пластичности в сравнении с композиционными материалами, армированными металлическими частицами микронного диапазона.

Известен способ изготовления композиционных материалов с алюминиевой матрицей, армированных дисперсными частицами [1].

К недостаткам этого способа относится использование дисперсных частиц микронного диапазона, что снижает характеристики твердости и пластичности композиционного материала, а также низкая производительность при изготовлении композиционных материалов.

Из известных способов наиболее близким является способ изготовления композиционных материалов [2], заключающийся в пропитке пористой заготовки материалами, имеющими микрокристаллическую структуру.

Недостатком этого способа изготовления является использование в качестве материалов для пропитки микрокристаллических структур или сплавов в аморфном состоянии, т.е. структур микронного диапазона дисперсности. Кроме того, этот способ имеет низкую производительность изготовления композиционных материалов из-за медленных процессов нагревания до температуры пропитки и самого процесса пропитки.

Известно устройство [3], содержащее плазменный генератор потока частиц, герметичный корпус, трубопровод откачки газа и сборник с контейнером.

К недостаткам этого устройства относится его низкая производительность и качество получаемого порошка вследствие агломерации частиц между собой.

Наиболее близким по технической сущности к предлагаемому является устройство для получения ультрадисперсных порошков [4], которое содержит плазменный генератор потока частиц, герметичный корпус, трубопровод откачки газа, соединенный с корпусом, и сборник порошка с контейнером, приспособление для подачи связующего частиц.

Это устройство по своей конструкции не позволяет изготавливать композиционные материалы на основе пористых алюминиевых или других матриц, пропитанных кластерами металлов или сплавов.

Задача изобретения - изготовление кластерных композиционных материалов, пропитанных кластерами металлов, карбидов или сплавов с высокой производительностью.

Поставленная задача решается тем, что в известном способе изготовления композиционного материала, включающем заполнение пор пористой заготовки материалом для пропитки, согласно изобретению заполнение пор осуществляют кластерами металлов, или сплавов, или карбидов, полученными в процессе конденсации в сверхзвуковом потоке, при перемещении пористой заготовки в виде ленты.

Поставленная задача решается также тем, что в известном устройстве для изготовления композиционного материала, содержащем плазменный генератор потока кластеров с соплом, согласно изобретению устройство снабжено приспособлением для протяжки пористой ленты, состоящим из ролика для намотки ленты, вращающегося от электропривода, и барабана для наматывания ленты полученного композиционного материала, при этом сопло генератора выполнено плоским, а приспособление для протяжки ленты установлено на корпусе генератора таким образом, что поверхность ленты перпендикулярна потоку кластеров.

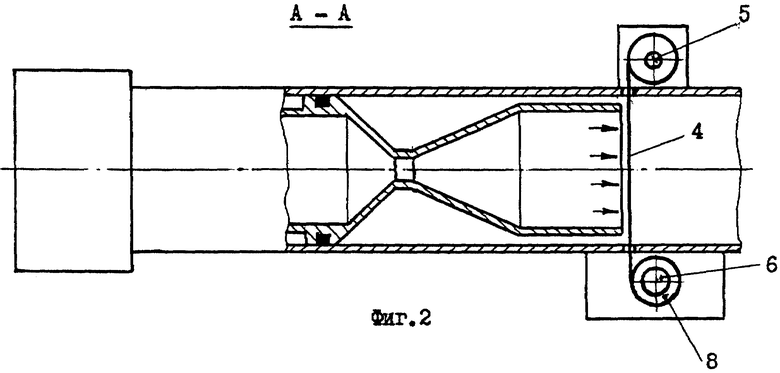

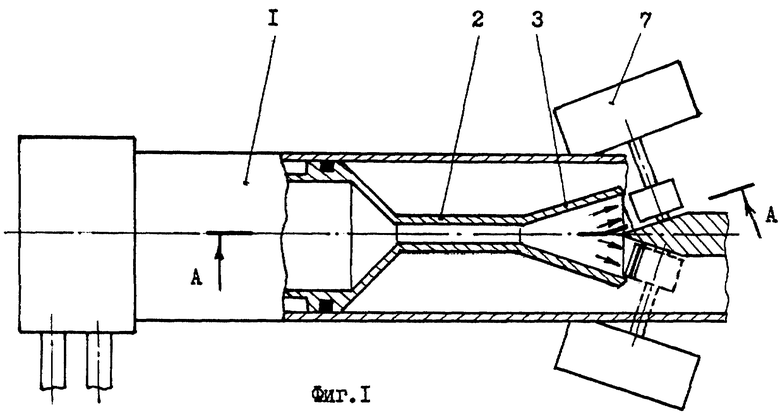

На фиг.1 и на разрезе фиг.2 изображено устройство для изготовления кластерных композиционных материалов.

Способ основывается на проникновении кластеров металлов, или сплавов, или карбидов, образующихся в процессе конденсации в сверхзвуковом потоке, в пористую структуру ленты. При этом лента прогревается за счет энергии кластеров и несущего кластеры газа. Таким образом, процессы, связанные с изготовлением кластерных композиционных материалов и включающие конденсацию кластеров, насыщение ими пористой ленты протекают в течение долей секунды, чем обеспечивается высокая производительность. Так, для алюминиевой ленты с пористостью П=0,4 и размером кластеров карбида кремния от 1 до 10 нм процесс изготовления композиционного материала составляет от 0,1 до 0,6 с в зависимости от скорости протяжки и толщины ленты.

Пример осуществления способа получения композиционного материала о использованием кластеров металлов. На перематывающуюся алюминиевую ленту с пористостью П=0,45 наносят кластеры бериллия размером от 5 до 20 нм, полученные в процессе конденсации в сверхзвуковом потоке. Процесс изготовления композиционного материала составляет от 0,1 до 0,5 с в зависимости от скорости протяжки и толщины ленты.

Устройство содержит генератор кластеров 1 с плоским соплом 2, камеру 3, ленту 4, ролик 5, барабан 6, электропривод 7.

Работа устройства и процессы, связанные с изготовлением кластерных композиционных материалов, происходят следующим образом. Устройство является узлом плазмогазодинамической установки непрерывного действия, работающей в режиме генератора кластеров 1, в плоском сопле 2 которого создается сверхзвуковой газовый поток с металлическим паром, при конденсации которого на выходе сопла образуется поток кластеров металлов, или сплавов, или карбидов.

С целью разделения течения на два плоских потока на выходе сопла установлена камера 3, боковые стенки которой образуют угол с боковыми стенками сопла. В этом случае при обтекании выпуклого угла реализуется течение разряжения Прандтля-Майера. При этом поток плавно поворачивается без образования турбулентных зон и натекает на ленту 4, выполненную из пористого материала. Кластеры заполняют поры ленты, а несущий кластеры горячий газ перетекает поровое пространство ленты и отсасывается вакуумным насосом. Это происходит потому, что размер кластеров более чем в 10 раз превосходит диаметр молекул газа. Лента 4 с рулона на ролике 5 протягивается перпендикулярно потоку кластеров и наматывается на барабан 6 при помощи электропривода 7, в результате чего на барабане 6 образуется монолитный цилиндр 8 кластерного композиционного материала.

Эффективность процесса изготовления кластерных композиционных материалов зависит от пористости ленты (П), скорости протяжки ленты (V) и толщины ленты (δ). При этом, чем выше значение П, тем большее число кластеров, имеющих размеры от 1 до 10 нм, не смогут удержаться в паровом пространстве ленты и с несущим газом покинут зону устройства. В то же время, чем выше значение П, тем меньше коэффициент сопротивления газовому потоку, несущему кластеры, и, следовательно, ниже интенсивность скачка уплотнения перед лентой. От скорости протяжки ленты V зависит интенсивность теплового воздействия газового потока на ленту, и, следовательно, ее несущая способность. Таким образом эффективность процесса изготовления кластерных композиционных материалов является функцией оптимальных параметров

Эпр=f(Попт, Vопт, δопт).

Применение предложенного способа и устройства позволит изготавливать кластерные композиционные материалы, имеющие более гомогенную и дисперсную структуру, чем материалы с введенными в структуру частицами микронного диапазона. Кроме того, можно изготавливать сплавы с наследственной и регулируемой неоднородностью. Введение кластеров в структуру материала значительно повышает твердость и другие прочностные характеристики. В то же время способ и устройство позволяют повысить производительность изготовления композиционных материалов в десятки раз.

Источники информации

1. Методы получения композиционных материалов о алюминиевой матрицей /Kohard Shiro// Кэйкиндзоку = J.Jap. Lnst. Ligt Metals. - 1990. - 40, 9 - с. 703-711. - Япония.

2. Патент РФ на изобретение 2124418, В 22 F 3/26, С 22 С 1/10, БИ 1 от 10.01.99 (прототип).

3. Патент Японии 13-1717, кл. 12 С 24, 1974.

4. Авторское свидетельство СССР 1759560, кл. В 22 F 9/02, 9/12, БИ 33, 1992 (прототип).

Изобретение относится к порошковой металлургии и предназначено для изготовления композиционных материалов, армированных металлическими кластерами. Способ включает заполнение пор пористой заготовки кластерами металлов, или сплавов, или карбидов, полученными в процессе конденсации в сверхзвуковом потоке, при перемещении пористой заготовки в виде ленты. Устройство содержит плазменный генератор потока кластеров с соплом и снабжено приспособлением для протяжки пористой ленты, состоящим из ролика для намотки ленты, вращающегося от электропривода, и барабана для наматывания полученного композиционного материала, при этом сопло генератора выполнено плоским, а приспособление для протяжки ленты установлено на корпусе генератора таким образом, что поверхность ленты перпендикулярна потоку кластеров. Технический результат - получение композиционных материалов, пропитанных кластерами металлов, или сплавов, или карбидов с высокой производительностью. 2 с.п. ф-лы, 2 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1996 |

|

RU2124418C1 |

| Устройство для получения ультрадисперсных порошков | 1990 |

|

SU1759560A1 |

| RU 2055698 С1, 10.03.1996 | |||

| Устройство для обвязки пакетов пиломатериалов | 1959 |

|

SU128359A1 |

| DE 3830086 A1, 01.02.1990. | |||

Авторы

Даты

2002-08-10—Публикация

2000-08-07—Подача