Изобретение относится к способам и устройствам напыления покрытий на поверхности изделий холодным газодинамическим напылением, в том числе на поверхностях художественных изделий и объемных форм, выполненных из натурального камня или из металлического материала - монументальной скульптуре, элементах архитектурного декора зданий, мостов и других сооружений градостроительства, подвергающихся воздействию атмосферы (в экстерьере), музейных экспонатах, предметах декоративно-прикладного искусства (в интерьере).

Изобретение может быть использовано в процессах реставрации, консервации, воссоздания объектов культурного наследия и может быть применено к вновь создаваемым изделиям перечисленного выше характера.

Известен способ напыления металлосодержащих покрытий на объекты из медных сплавов по патенту Российской Федерации №2203347 (опубл. 27.04.2003). В качестве напыляемого материала используются порошки меди или медных сплавов, при напылении которых плазменным способом на поверхности памятника образуется защитно-декоративное покрытие.

Основными недостатками указанного способа являются:

1. Высокая температура в потоке плазмы (более 6000°С) и в пятне напыления (не менее 500°С), что вызывает негативные процессы, связанные с короблением, поводками, изменением структуры металла памятников старины, выполненных, как правило, из меди или медных сплавов с большим содержанием примесей.

2. Как следствие, температурные напряжения в покрытии, уровень которых соизмерим, а иногда и превосходит адгезионную прочность и приводит к отслоению его от поверхности изделия.

3. Интенсивный тепло- и электроэрозионный износ электродов плазмотрона обуславливает сложность поддержания необходимых режимов напыления, стабильного горения дуги, обеспечения качества напыления, а использование в качестве рабочего газа воздуха с большим содержанием кислорода значительно усиливает эти процессы, снижая ресурс работы плазмотрона до 8-10 часов, вызывая активное окисление металлосодержащих частиц, особенно в струе за пределами плазмотрона.

4. Невозможность использования порошков металлов менее 5 мкм, порошков ультра- и наноразмерного уровня, в связи с их выгоранием в высокотемпературном потоке.

5. В процессе кристаллизации плазменного покрытия сквозь него происходит газовыделение с поверхности напыляемого изделия с образованием сквозных пор, что требует дополнительной обработки для обеспечения защиты изделия от коррозии.

Известен способ нанесения металлосодержащих покрытий на объекты из медных сплавов по патенту Российской Федерации №2201473 (опубл. 27.03.2003). В качестве напыляемого материала используются порошки меди или медных сплавов, а также цинка. Напыление осуществляют плазмотронами, газопламенными горелками, дуговыми металлизаторами и детонационно-газовыми пушками. В результате образуется пористая поверхность, поры которой дополнительно пропитываются ингибиторами коррозии.

Основными недостатками указанного способа, дополнительно, кроме отмеченных выше (см. недостатки к патенту Российской Федерации №2203347), являются:

1. При использовании электродугового напыления вне зависимости от применяемого напыляемого материала (проволочного, шнурового, порошкового) на поверхности образуется грубое покрытие с высокой степенью шероховатости. Напыленный слой неустойчив к ударным, механическим, колебательным нагрузкам и к скручиванию.

2. Слой из частично окисленных напыленных частиц имеет сравнительно меньшую защитную способность по сравнению со сплошным слоем закиси или окиси меди.

3. К недостаткам детонационного напыления следует отнести низкую производительность, недостаточную надежность, большой уровень ударного нагружения и акустического шума; близкого к 140 дБ, что вызывает необходимость работать в закрытом, звукоизолированном боксе.

4. Использование горючих газов в газопламенном и детонационном способе напылении привносит значительное содержание в покрытии углерода, азота, других соединений, которые в исходном металле скульптуры содержатся в допустимых примесных пределах.

5. Невозможность напыления минералов - основных сульфатов и карбонатов меди, соответствующих по химическому составу натуральной патине.

Известен способ реставрации объемных художественных произведений по патенту Российской Федерации №2381106 (опубл. 10.02.2010). Основные недостатки данного способа:

1. Необходимо использовать высокотемпературный поток сжатого воздуха для нагрева частиц до 200-800°С, что вызывает негативные явления (см. недостатки к патенту Российской Федерации №2203347).

2. Низкие скорость напыляемых частиц и их кинетическая энергия приводят к пониженному коэффициенту использования порошка и соответственно к пониженной производительности способа.

3. Необходимость применения смеси порошка металла и в большом количестве оксида (см. п.3 формулы) «не менее 5 мас.ч. алюминия, остальное оксид алюминия», требует создания высокопроизводительной системы утилизации при низкой производительности напыления.

Известен способ герметизации шва заливкой сплавом на основе свинца, позволяющего осуществить надежную герметизацию шва без дополнительной механической или химической обработки по патенту Российской Федерации №2284400 (опубл. 27.02.2005).

Основные недостатки данного способа:

1. Не указан материал (металл или сплав), из которого выполнены объекты («памятники монументальной скульптуры и архитектуры»), в том числе и швы, создаваемые предлагаемым способом.

2. Ограничением способа является температура 320-350°С заливки расплава, которая при толщине оболочек (металлических) подавляющего числа скульптур, не превышающих 1-3 мм, может привести к перегреву тонкостенных паяемых оболочек скульптур, изменению структуры ее материала и короблению, т.е. к изменению пластики авторской поверхности.

3. Использование формовочного материала с литниковой системой создает усложнение процесса заделки швов, тогда как при использовании газодинамического напыления достаточно обеспечить заделку трещины листовым (или другим по сортаменту) материалом из того же свинцового сплава (вместо засыпки инородных сухих негорючих материалов) с последующей зачеканкой его в трещине и окончательном напылении порошковым материалом из соответствующего сплава свинца.

4. При заливке свинцом трещин по указанному способу, а также при растирании расплава свинца на монументальных скульптурах, выполненных из меди, например на медно-выколотных скульптурах Исаакиевского собора, наблюдается возникновение воздушных пузырьков, полостей и пор вследствие газообразования при взаимодействии расплава и флюса.

Известен способ реставрации скульптурных монументальных произведений из листовой нержавеющей стали путем напыления на поверхность скульптуры материалом из группы титан, титан-палладий, титан-алюминий, титан-ванадий по патенту Российской Федерации №2209138 (опубл. 27.07.2003).

Недостатками указанного способа являются:

1. Необходимость в разборке скульптуры для проведения реставрационных работ, что для, например, произведений, находящихся под охраной государства, является недопустимым.

2. Использование магнетронного напыления, которое осуществляется в установках камерного типа, рабочий объем которых очень мал даже для элементов монументальной скульптуры и является ограничением при реставрации монументальной скульптуры.

3. Использование при реставрации различных методов напыления (магнетронного, электродугового, плазменного) является многодельным, достаточно дорогим, долговременным.

4. Дополнительный подогрев поверхности элемента скульптуры до 400-500°С при нанесении покрытий методами магнетронного или плазменного напыления в вакууме ограничивает их применяемость в таком виде получения поверхности для элементов, имеющих толщину имеющих толщину до 1-3 мм, в связи с термодеформациями и последующим изменением авторской пластики элемента. Восстановление первоначальной пластики в дальнейшем практически невозможно.

5. Покрытия из группы титан, титан-палладий, титан-алюминий, титан-ванадий возможны только для скульптур, выполненных из нержавеющей стали и, не могут быть применены для скульптур, выполненных из меди, медных сплавов, цинка и чугуна. Поскольку в случае исторических скульптур из цветных металлов применение указанных материалов инородно и недопустимо вообще. Применение же для скульптур (других художественных форм) из чугуна недопустим, поскольку применяемое оборудование (за исключением оборудования холодного газодинамического напыления) в процессе использования вызывает значительный перегрев оболочки скульптуры, что может привести к трещинообразованию.

Известен припой для пайки цинка и его сплавов по патенту Российской Федерации №218378 (опубл. 27.09.1999).

Недостатками припоя является:

1. Большое содержание олова в сплаве (не менее 66,8%), что не соответствует традиционно используемому при создании и реставрации исторических памятников из металла - третнику (сплаву из двух третей свинца и одной трети олова), обеспечивающем наибольшую прочность из всех других, разрешенных к применению в реставрации оловянно-свинцовых сплавов.

2. Содержание в сплаве индия до 1,2%, висмута до 0,5%, лития до 0,3%, являются инородными примесями в составе оловянно-свинцовых сплавов, традиционно используемых при создании и реставрации исторических памятников из металла;

3. Температура пайки таким сплавом не менее 150°С, что превосходит температуру в пятне напыления газодинамическим способом оловянно-свинцовым сплавом, например ПОС-30, ПОС-40.

Известен соединительный шов в деталях из цинка и его сплавов и способ его получения по патенту Российской Федерации №2146190 (опубл. 10.03.2000).

Недостатками такого шва является:

1. Использование в качестве источника нагрева основного и присадочного металлов для получения паяного шва применяют струю газа (аргона или воздуха), нагретого до температуры 650-750°С (выше температуры плавления основного металла), может негативно сказаться на структуре оболочки исторического высокохудожественного произведения.

2. В паяном соединении, выполненном с применением в качестве припоя эвтектического сплава олова с цинком, прочность соединения недостаточна.

Из теории и практики напыления покрытий известно, что основной энергией образования связей между напыляемыми частицами и деталью является тепловая - при термических способах (плазменном, газопламенном, электродуговом и т.п.) и кинетическая - при холодном газодинамическом напылении (ХГН). Однако известен вклад химической энергии и, в частности, исследования наших авторов (В.М. Бузник, В.М. Фомин, А.П. Алхимов, В.Ф. Косарев и др. Металлополимерные нанокомпозиты (получение, свойства, применение). - Новосибирск: Изд. СО РАН, 2005. 260 с.), показали ее важную роль в образовании прочных связей, в частности, за счет механоактивации частиц в твердом состоянии в шаровых мельницах. Использование активированных частиц порошка позволяет существенно снизить температурное воздействие газопорошкового потока на изделие, что крайне важно при реставрации памятников старины. Но быстрый спад активности механоактивированных частиц при использовании шаровых мельниц не позволяет в полной мере использовать этот энергетический выигрыш и привел к необходимости поиска иного способа активации.

Наиболее близким техническим решением к предлагаемому изобретению является способ напыления высокодисперсных порошковых материалов и устройство для его осуществления по патенту Российской Федерации №2399695 (опубл. 20.09.2010 г.).

Основными недостатками способа является отсутствие возможности осуществлять в процессе напыления покрытия механоактивацию и фрагментацию частиц, размером 5-200 мкм, а также агрегатов из нескольких высокодисперсных частиц размером 0,03-4,99 мкм, образующихся на центрах конденсации, что вызывает необходимость повышать температуру рабочего газа до 300°С для энергетического обеспечения прочной связи покрытия с изделием.

В процессе проведенных исследований был найден другой способ активации частиц в твердом состоянии, используемый при холодном газодинамическом напылении (ХГН), представленный в предлагаемом изобретении.

Предлагаемым изобретением решается задача значительного снижения температурного и силового воздействия на охраняемые произведения культурного наследия; повышения качества покрытий и, в частности, адгезионно-когезионной прочности; производительности процесса и повышения эффективности устройства за счет расширения его функциональных возможностей, в том числе за счет проведения механоактивации, и снижения энергопотребления при реализации способа ХГН.

Данный технический результат достигается благодаря использованию предлагаемых изобретений в консервационных и реставрационных работах на объектах культурного наследия или при изготовлении и отделке вновь создаваемых изделий, преимущественно на монументальных скульптурах, выполненных из металла, преимущественно из меди и медных сплавов (бронза, томпак, латунь) и цинковых сплавов (шпиатр) и других материалов.

Для достижения названного технического результата в предлагаемом способе напыления покрытия на изделие из натурального камня или из металлического материала, включающий формирование сверхзвукового газопорошкового потока, ускорение его в сверхзвуковом сопле и перенос на напыляемую поверхность изделия. Новым в предлагаемом способе является то, что формируют газопорошковый поток, содержащий частицы порошка дисперсностью в диапазоне 0,03-200 мкм, после ускорения на выходе из сопла газопорошковый поток дополнительно подвергают ударной механоактивации при соударении с частично экранирующей преградой так, что частицы порошка дисперсностью 0,03-4,99 мкм напыляют на обрабатываемую поверхность изделия без соударения с экранирующей преградой, а частицы порошка дисперсностью 5-200 мкм перед напылением покрытия на обрабатываемую поверхность соударяются с частично экранирующей преградой и дополнительно измельчаются, при этом процесс ведут послойно, при комнатной температуре или температуре, соответствующей вязкохрупкому переходу материала частиц, при этом частично экранирующую преграду выполняют в виде остроконечного тела, представляющего собой конус, клин или пирамиду из материала из ряда химически пассивных к материалу напыляемых порошков, которое устанавливают острым углом в направлении к срезу сопла, с обеспечением расположения его боковой поверхности под углом а не более 15° к оси сопла, при этом площадь миделевого сечения преграды выбирают меньше площади сечения среза сопла.

В качестве порошка для напыления покрытия при реставрации, изготовлении и отделки вновь создаваемых изделий (скульптур) из меди, используют порошки меди или свинца плакированного медью;

в качестве порошка для напыления покрытия скульптур, выполненных из шпиатра, а также оболочек скульптур и их элементов, соединенных оловянно-свинцовым припоем, используют порошки цинка или смесь цинка с оловом и свинцом или свинец, плакированный цинком;

в качестве порошка для напыления покрытия поверхности бронзовых скульптур, выполненных в технике литья «по выплавляемым моделям», участков поверхностей оловянно-свинцовых припоев на бронзовой скульптуре, используют порошки бронзы и порошки цветных металлов, плакированных бронзой;

в качестве порошка для напыления покрытия поверхности латунных и томпаковых (полутомпаковых) изделий, участков поверхностей оловянно-свинцовых припоев на изделиях из медно-цинковых сплавов, используют порошки латуни, меди, медно-цинковой порошковой смеси, или порошки цветных металлов, плакированных латунью.

Во всех вышеуказанных случаях использования предлагаемых порошков, толщина получаемого покрытия находится в пределах 40-100 мкм, при этом обеспечивается сохранение авторской поверхности, а с другой стороны, является достаточной для обеспечения прочности, однородности и монолитности в месте, где находился дефект. При заделке сквозных отверстий в оболочке скульптуры, после вставки предварительно подготовленных пластин третника (или материала оболочки скульптуры) и закрытия сквозного отверстия, производят напыление по границе отверстия порошком третника или материала оболочки скульптуры и далее углубление напыляют порошком вровень с поверхностью оболочки материалом порошка, соответствующим материалу оболочки скульптуры.

При заделке несквозных дефектов в оболочке скульптуры, производят заполнение углублений напылением порошка третника или материала, близкого по составу материалу оболочки скульптуры.

При напылении искусственного декоративно-защитного покрытия (патины) на поверхности скульптур из меди и медных сплавов последовательно напыляют компоненты патины:

- куприт, толщиной 5-20 мкм;

- тенорит, толщиной 3-10 мкм;

- основной сульфат меди (брошантит, антлерит и т.п.), или основной карбонат меди (малахит, азурит и др.), или основной хлорид меди (атакамит, нантокит, боталлакит), толщиной 15-25 мкм с исходным размером порошка не более 30 мкм. Таким образом, производится существенно более основательная защита металлической поверхности скульптур из меди и медных сплавов по сравнению с традиционно применяемыми химическими способами (Бондаренко С.М., Дегтярев М.А., Кузнецов С.В. Современные технологии создания патины на художественных произведениях из металла. Журнал «Реликвия. Реставрация, Консервация, Музеи». Санкт-Петербург, №22/2010, с.24-27).

Напыление покрытий порошками цветных металлов и их сплавами производится как на всю реставрируемую поверхность, так и на участки утрат, непосредственно на памятники без разборки конструкций и их элементов, с утилизацией не закрепившихся частиц.

Напыление покрытия на поверхность из натурального камня - гранита, кварцита или малахита в виде рисунков, барельефов или надписей осуществляют через трафарет или без него послойно. При этом сначала напыляют слой, содержащий металл с повышенной адгезией к натуральному камню, затем на него напыляют покрытие из порошка декоративного металла, сплава или их смеси либо порошка керамики, плакированной металлом или сплавом.

Способ реализуется с помощью газодинамического напыления поверхности изделия частицами порошка с дисперсностью 0,03-200 мкм из металлов, сплавов, смесей перечисленных материалов с керамикой и минералами, или плакированных металлом порошковых материалов, например, керамики, плакированной металлом или сплавом. Применяют также перечисленные порошковые материалы для напыления покрытия совместно с обрабатывающим материалом, в качестве которого используют высокодисперсные 1-40 мкм инертные керамические порошки, частицы которых имеют острые грани или сфероидизированную форму, или грубодисперсные, предпочтительно сфероидизированные частицы с размером 70-300 мкм, из сплавов железа.

Применяемая система механоактивации в данном способе, кроме того, экранирует изделие от прямых ударов крупных частиц порошка с дисперсностью 5-200 мкм и агрегатов, переводя их в высокодисперсную фракцию.

При этом температуру поверхности и порошкового напыляемого материала поддерживают ниже температуры рекристаллизации низкоплавкого компонента напыляемого порошкового материала, и после напыления, при необходимости, проводят доводку полученного покрытия механической обработкой.

Напыляемым частицам порошка задают скорость более 200 м/с, а частицам обрабатывающего материала при их использовании - скорость менее 100 м/с, обеспечивающую ударно-импульсное прессование частиц напыляемого материала. Процесс осуществляют с одновременным отсосом, улавливанием и последующей сепарацией частиц материалов. Необходимая температура рабочего газа регулируется автоматически.

В зависимости от требований к допустимой температуре напыляемой поверхности изделия в качестве рабочего газа могут использоваться как подогреваемые: воздух, азот, пар, аргон и другие инертные газы. Например, при напылении на металлические каркасы скульптур, обладающих малым временем температурной релаксации, не возникает повышение температуры в массиве изделия выше 100°С. Использование воздушно-гелиевой смеси (или чистого гелия) позволяет работать при температуре окружающей среды, что важно при напылении на особо тонкие изделия.

Для реализации представленного способа предлагается устройство для напыления покрытия на изделие из натурального камня или из металлического материала, содержащее источник сжатого газа, дозатор порошка, нагреватель газа, сверхзвуковое сопло, на срезе которого соосно ему установлена частично экранирующая преграда, система контроля и управления параметрами газопорошкового потока. Новым в предлагаемом устройстве является то, что частично экранирующая преграда выполнена в виде остроконечного тела, представляющего собой конус, клин или пирамиду из материала из ряда химически пассивных к материалу напыляемых порошков, установленного острым углом в направлении к срезу сопла так, что его боковая поверхность расположена под углом α не более 15° к оси сопла. При этом площадь миделевого сечения преграды меньше площади сечения среза сопла.

В предлагаемом устройстве использовали остроконечные тела, представляющие собой конус, клин или пирамиду, площади миделевых сечений, которых меньше площади сечения среза сопла.

Использование остроконечного тела установленного за срезом сопла и механически с ним связанного, обеспечивает трансформацию газопорошковой сверхзвуковой струи, а именно отклоняет газовый поток и малоинерционные частицы на небольшой угол, которые обтекают тело без соударения с его поверхностью и напыляются на изделие. А инерционные частицы соударяются с поверхностью тела, их оксидные пленки или сами частицы (при наличии дефектов структуры - микротрещины, поры) или вредные примеси (водородное, серное, фосфорное охрупчивание) хрупко разрушаются. При этом частицы либо активируются при ударе без существенного изменения размера, либо разрушаются до высокодисперсного состояния, обеспечивающего меньшую инерционность, затем отражаются от тела, ускоряются в сверхзвуковой струе и переносятся на поверхность изделия с образованием покрытия.

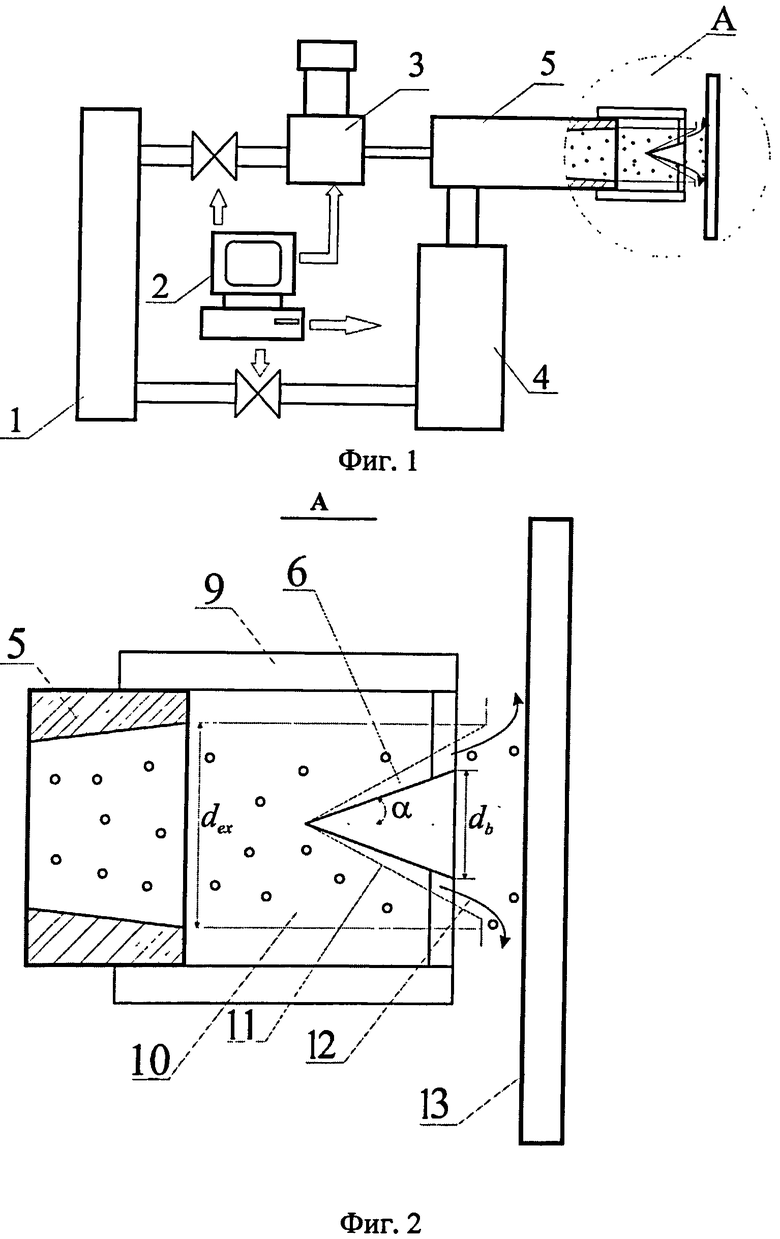

Предлагаемые изобретения поясняются чертежами, на которых изображено:

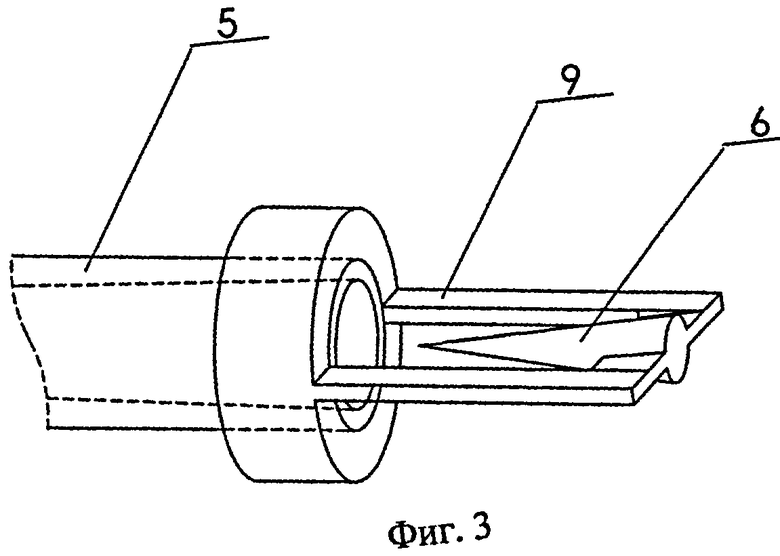

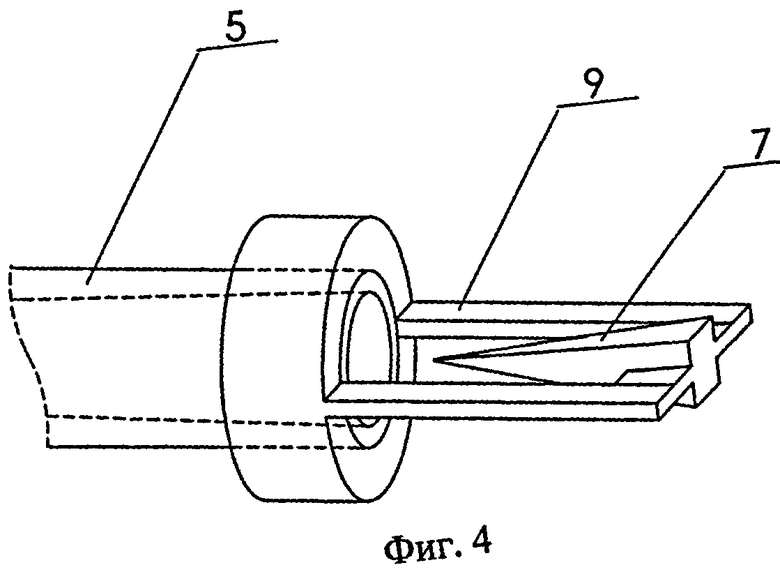

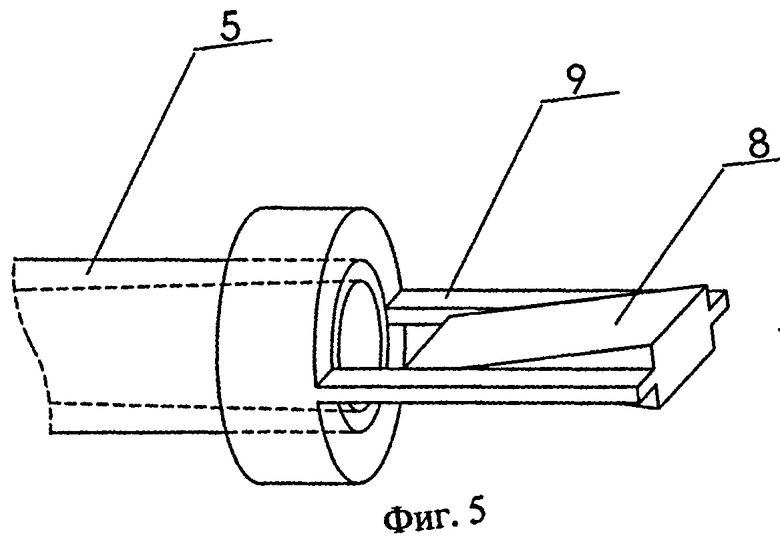

на фиг.1 - схема устройства для напыления покрытия на изделие из натурального камня или из металлического материала; на фиг.2 - вид «А» на фиг.1 - экранирующая преграда, выполненная в виде остроконечного тела, и устройство для его закрепления, на фиг.3, фиг.4 и фиг.5 показаны остроконечные тела, представляющие собой конус, пирамиду и клин.

На схеме предлагаемого устройства изображены источник сжатого газа 1, система регулировки скорости газа, расхода частиц напыляемого порошка и контроля параметров газопорошкового потока 2, дозатор порошка 3, нагреватель газа 4, сверхзвуковое сопло 5 с диаметром на срезе dex, остроконечные тела в виде конуса с диаметром db - 6; пирамиды - 7; клина - 8 и узел крепления их 9. На схеме также показана сверхзвуковая газопорошковая струя 10, присоединенный косой скачок уплотнения 11, высоконапорная сверхзвуковая газопорошковая струя 12, напыляемое изделие 13.

Реализация предлагаемого способа и устройства осуществляется следующим образом.

Для напыления покрытия сжатый рабочий газ (воздух, азот, гелий) от источника 1 по пневмопроводу подают раздельно в дозатор порошка 3 и нагреватель газа 4, из которых он поступает в сверхзвуковое сопло 5, и устанавливают рабочий режим. После этого в дозвуковую область сопла вводят газопорошковую смесь, ускоряют ее в сверхзвуковом сопле 5 и формируют газопорошковую сверхзвуковую струю 10, которую направляют на любое остроконечное тело 6, представляющее собой конус, клин или пирамиду, закрепленное посредством узла 9.

При натекании сверхзвуковой газопорошковой струи 10 на частично экранирующую преграду, выполненную в виде остроконечного тела 6, частицы порошка определенного диаметра, выбранные из диапазона 0,03-4,99 мкм, увлекаются высоконапорной сверхзвуковой газопорошковой струей 12, формируемой между поверхностью тела и присоединенного к его вершине косого скачка уплотнения 11. Эта струя, натекающая на напыляемое изделие 13, обеспечивает высокие скорости частиц порошка дисперсностью 0,03-4,99 мкм, которые напыляются на обрабатываемую поверхность изделия, не соударяясь с поверхностью остроконечного тела 6. Частицы порошка дисперсностью 5-200 мкм перед напылением на обрабатываемую поверхность 13, будучи инерционными, соударяются с поверхностью остроконечного тела 6, механоактивируются или измельчаются, при этом процесс соударения частиц ведут при комнатной температуре частиц или соответствующей вязкохрупкому переходу материала частиц. После этого механоактивированные или измельченные частицы порошка также увлекаются высоконапорной сверхзвуковой газопорошковой струей 12 и переносятся на напыляемую поверхность изделия 13. При перемещении сверхзвукового сопла 5 относительно напыляемого изделия 13 напыляется покрытие, без сквозных пор, прочно соединенное с поверхностью подложки, тем самым исключающее коррозию напыляемого изделия. Использование остроконечных тел, представляющих собой конус на фиг.3, пирамиду на фиг.4 и клин на фиг.5, боковые поверхности которых выполнены под углом α не более 15° к оси сопла, при этом площадь миделевого сечения преграды должна быть меньше площади сечения среза сопла, что позволяет расширить функциональные возможности устройства и получить заданные покрытия.

Предлагаемое изобретение поясняется конкретными примерами.

Пример 1.

На пяти скульптурах ангелов Исаакиевского собора, расположенных под аттиками, выполненных в технике выколотной скульптуры из меди, с использованием участков, покрытых третником и омедненных гальванопластическим способом, выполнялись реставрационные работы.

Участки поверхности скульптуры из третника, которые с течением времени потеряли гальванопластический медный слой, сначала заделывались в местах, имеющих каверны, трещины, сквозные отверстия газодинамическим способом, путем напыления смеси порошков олова и свинца в стехиометрическом соотношении, обеспечивающем получение в напыленном покрытии состава, соответствующего составу третника. Размер частиц порошков - менее 40 мкм. При заделке сквозных отверстий использовались пластины третника, которые вводились в отверстие, распрямлялись, закрывая отверстие и образуя углубление, а затем напылялись газодинамическим способом с механоактивацией. Пластины в процессе работы удерживались заранее вставленным стержнем из третника, который после припыления пластины по периметру отверстия удалялся. После выглаживания заделанных дефектов в соответствии с пластикой скульптуры в месте реставрации третниковая поверхность омеднялась также предложенным в данной заявке способом газодинамического напыления частицами порошка меди размером менее 40 мкм. Медная поверхность скульптуры, имеющая такие же дефекты (каверны, углубления и т.д.), реставрировалась аналогичным образом, иногда взамен третника использовался порошок меди.

Пример 2.

Производилась реставрация медной облицовки флюгера в виде фигуры летящего ангела с крестом, венчающего шпиль Петропавловского собора. Реставрация заключалась в омеднении основной обшивки под последующее золочение, от которой отслоилась тонкая медная же фольга, на которой был прочеканен авторский рельеф (тончайший рисунок оперения крыльев), а также в заделке трещин и дыр в обшивке флюгера и креста. Восполнение утраченной фольги производилось напылением медного порошкового материала фракцией менее 40 мкм. При этом на границе утраченной и существующей фольги в процессе напыления выявлялись участки не прилегания существующей фольги, которая под действием двухфазного потока высокодисперсных частиц и воздуха отслаивалась. Таким образом, были найдены и удалены дефектные участки начеканенной меди.

Трещины и прорехи заделывались путем напыления смеси порошков олова и свинца в стехиометрическом соотношении, обеспечивающем получение в напыленном покрытии состава, соответствующего составу третника. Вначале в месте дефекта с оборотной стороны отверстие закрывалось пластинкой третника, припылялось к оболочке структуры третниковой смесью, чем обеспечивалось надежное крепление пластины к оболочке и заделка отверстия. Затем с авторской стороны полученное углубление заделывалось порошковой третниковой смесью или медью. Мелкие трещины заделывались напылением меди по предлагаемому изобретению. Размер частиц порошков - менее 40 мкм. После напыления и выглаживания напыленной поверхности в соответствии с пластикой поверхность дополнительно припылялась слоем меди толщиной 40-60 мкм и прочеканивалась в соответствии с авторским замыслом.

Пример 3.

Проводилась реставрация шпиатровых люстр XIX века Екатерининского (Белоколонного) зала Таврического дворца для последующей позолоты.

Высокодисперсный порошок свинца методом ХГН наносился на поверхность свинцовых выколотных ободов на люстрах, которые с течением времени и под воздействием коррозии, превратились в перфорированную фольгу.

Также на элементах люстр, выполненных из шпиатра, производилось восполнение утрат по предложенному изобретению путем напыления смеси порошков цинка, олова и свинца в стехиометрическом соотношении, обеспечивающем получение в напыленном покрытии состава, соответствующего составу шпиатра.

Пример 4

В настоящее время производятся реставрационные работы по согласованной с Комитетом по государственному контролю, использованию и охране памятников истории и культуры (КГИОП) и Заказчиком (Исаакиевский собор) методикам на скульптуре «Апостол Павел», расположенной на северном портике и скульптурной группе «Ангелы со светильником» на юго-западном аттике Исаакиевского собора. При реставрации используется тот же способ газодинамического напыления, изложенный в Примере 1, а также патинирование по предлагаемому изобретению, представленному в настоящей заявке взамен традиционно применяемому химическому патинированию (Дегтярев М.А. Виды покрытий и предъявляемые к ним технические требования при реставрации монументальной бронзовой и медной скульптуры / Скульптура XVIII-XIX веков на открытом воздухе. Проблемы сохранения и экспонирования. Государственный музей городской скульптуры, Санкт-Петербург, 2010 г., с.78-81).

Применение предлагаемых изобретений, относящихся к напылению покрытий на изделия из натурального камня или из металлического материала, а также примеры их реализации показывают возможность напыления покрытия различного функционального назначения с использованием механоактивации. Изобретение обеспечивает снижение температурного и силового воздействия, в том числе на охраняемые произведения культурного наследия при проведении консервационных и реставрационных работ, повышения качества напыленных покрытий и снижения энергопотребления.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СПЕЦИАЛЬНЫХ ПОКРЫТИЙ И ТВЕРДОТЕЛЬНЫХ ФОРМ НА ХУДОЖЕСТВЕННЫХ ИЗДЕЛИЯХ ИЗ МЕТАЛЛИЧЕСКИХ И НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2011 |

|

RU2475365C2 |

| Способ реставрации художественных произведений и их элементов, выполненных из черного металла | 2017 |

|

RU2699691C2 |

| СПОСОБ НАНЕСЕНИЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ НА ИЗДЕЛИЕ ИЗ МЕДНЫХ СПЛАВОВ С ПРИДАНИЕМ ПОВЕРХНОСТИ ИЗДЕЛИЯ ЗАДАННОГО ЦВЕТА | 2001 |

|

RU2203347C2 |

| СПОСОБ НАПЫЛЕНИЯ ВЫСОКОДИСПЕРСНЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2399695C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ (ВАРИАНТЫ) | 1995 |

|

RU2081202C1 |

| СПОСОБ РЕСТАВРАЦИИ ОБЪЕМНЫХ ХУДОЖЕСТВЕННЫХ ПРОИЗВЕДЕНИЙ | 2008 |

|

RU2381106C1 |

| СПОСОБ И УСТРОЙСТВО НАНЕСЕНИЯ МЕТОК ДЛЯ МАРКИРОВКИ ПОВЕРХНОСТИ ГАЗОДИНАМИЧЕСКИМ МЕТОДОМ | 2006 |

|

RU2340705C2 |

| Способ металлизации керамики под пайку | 2017 |

|

RU2687598C1 |

| СПОСОБ ФОРМИРОВАНИЯ ЗАЩИТНО-ДЕКОРАТИВНОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 2012 |

|

RU2486276C1 |

| СПОСОБ ГАЗОДИНАМИЧЕСКОГО НАПЫЛЕНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ГАЗОДИНАМИЧЕСКОГО НАПЫЛЕНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2010 |

|

RU2468123C2 |

Изобретение относится к способам и устройствам напыления покрытий на поверхности изделий холодным газодинамическим напылением, в том числе на поверхности художественных изделий и объемных форм из натурального камня или из металлического материала. Осуществляют формирование сверхзвукового газопорошкового потока, ускорение его в сверхзвуковом сопле и перенос на поверхность изделия. Газопорошковый поток содержит частицы порошка дисперсностью в диапазоне 0,03-200 мкм. После ускорения на выходе из сопла газопорошковый поток дополнительно подвергают ударной механоактивации при соударении с частично экранирующей преградой так, что частицы порошка дисперсностью 0,03-4,99 мкм напыляют на обрабатываемую поверхность изделия без соударения с экранирующей преградой, а частицы порошка дисперсностью 5-200 мкм перед напылением покрытия на обрабатываемую поверхность соударяются с частично экранирующей преградой и дополнительно измельчаются. Процесс проводят послойно при комнатной температуре или температуре, соответствующей вязкохрупкому переходу материала частиц. Частично экранирующую преграду выполняют в виде остроконечного тела, представляющего собой конус, клин или пирамиду из материала из ряда химически пассивных к материалу напыляемых порошков, которое устанавливают острым углом в направлении к срезу сопла с обеспечением расположения его боковой поверхности под углом α не более 15° к оси сопла. Площадь миделевого сечения преграды устанавливают меньше площади сечения среза сопла. Обеспечивается снижение температурного и силового воздействия на изделия при проведении консервационных и реставрационных работ, повышается качество покрытий, в том числе коррозионной стойкости, адгезионно-когезионной прочности, и снижается энергопотребление при реализации способа. 2 н. и 10 з.п. ф-лы, 5 ил., 4 пр.

1. Способ напыления покрытия на изделие из натурального камня или из металлического материала, включающий формирование сверхзвукового газопорошкового потока, ускорение его в сверхзвуковом сопле и перенос на напыляемую поверхность изделия, отличающийся тем, что формируют газопорошковый поток, содержащий частицы порошка дисперсностью в диапазоне 0,03-200 мкм, после ускорения на выходе из сопла газопорошковый поток дополнительно подвергают ударной механоактивации при соударении с частично экранирующей преградой так, что частицы порошка дисперсностью 0,03-4,99 мкм напыляют на обрабатываемую поверхность изделия без соударения с экранирующей преградой, а частицы порошка дисперсностью 5-200 мкм перед напылением покрытия на обрабатываемую поверхность соударяются с частично экранирующей преградой и дополнительно измельчаются, при этом процесс ведут послойно при комнатной температуре или температуре, соответствующей вязко-хрупкому переходу материала частиц, при этом частично экранирующую преграду выполняют в виде остроконечного тела, представляющего собой конус, клин или пирамиду из материала из ряда химически пассивных к материалу напыляемых порошков, которое устанавливают острым углом в направлении к срезу сопла с обеспечением расположения его боковой поверхности под углом α не более 15° к оси сопла, при этом площадь миделевого сечения преграды выбирают меньше площади сечения среза сопла.

2. Способ по п.1, отличающийся тем, что в качестве порошка для напыления покрытия при реставрации, изготовлении и отделке вновь создаваемых изделий (скульптур) из меди используют порошки меди или свинца, плакированного медью.

3. Способ по п.1, отличающийся тем, что в качестве порошка для напыления покрытия скульптур, выполненных из шпиатра, а также оболочек скульптур и их элементов, соединенных оловянно-свинцовым припоем, используют порошки цинка или смесь цинка с оловом и свинцом или свинец, плакированный цинком.

4. Способ по п.1, отличающийся тем, что в качестве порошка для напыления покрытия бронзовых скульптур, выполненных в технике литья «по выплавляемым моделям», участков поверхностей оловянно-свинцовых припоев на бронзовой скульптуре, используют порошки бронзы и порошки цветных металлов, плакированных бронзой.

5. Способ по п.1, отличающийся тем, что в качестве порошка для напыления покрытия на латунные, томпаковые и полутомпаковые изделия, на участки поверхностей оловянно-свинцовых припоев на изделиях из медно-цинковых сплавов используют порошки латуни, меди, медно-цинковой порошковой смеси или порошки цветных металлов, плакированных латунью.

6. Способ по любому из пп.1-5, отличающийся тем, что толщину покрытия обеспечивают в пределах 40-100 мкм.

7. Способ по любому из пп.1-5, отличающийся тем, что при заделке сквозных отверстий в оболочке скульптуры, после вставки предварительно подготовленных пластин из оловянно-свинцового сплава или материала оболочки скульптуры и закрытия сквозного отверстия проводят напыление по границе отверстия порошком оловянно-свинцового сплава или материала оболочки скульптуры и далее углубление напыляют порошком материала оболочки скульптуры вровень с поверхностью оболочки.

8. Способ по любому из пп.1-5, отличающийся тем, что при заделке несквозных дефектов в оболочке скульптуры проводят заполнение углублений напылением порошка оловянно-свинцового сплава или материала оболочки скульптуры.

9. Способ по п.1, отличающийся тем, что при напылении искусственного декоративно-защитного покрытия на поверхности скульптур из меди и медных сплавов последовательно напыляют компоненты патины: куприт толщиной 5-20 мкм, тенорит толщиной 3-10 мкм, основной сульфат меди, в частности брошантит, антлерит, или основной карбонат меди, в частности малахит, азурит, или основной хлорид меди, в частности атакамит, нантокит, боталлакит, толщиной 15-25 мкм с исходным размером порошка не более 30 мкм.

10. Способ по п.1, отличающийся тем, что напыление покрытия порошками цветных металлов и их сплавами проводят как на всю реставрируемую поверхность, так и на участки утрат, непосредственно на памятники без разборки конструкций и их элементов, с утилизацией не осевших частиц порошка.

11. Способ по п.1, отличающийся тем, что напыление покрытия на поверхность из натурального камня - гранита, кварцита или малахита в виде рисунков, барельефов или надписей осуществляют через трафарет или без него послойно, при этом сначала напыляют слой, содержащий металл с повышенной адгезией к натуральному камню, а далее на него напыляют покрытие из порошка декоративного металла, сплава или их смеси либо порошка керамики, плакированной металлом или сплавом.

12. Устройство для напыления покрытия на изделие из натурального камня или из металлического материала, содержащее источник сжатого газа, дозатор порошка, нагреватель газа, сверхзвуковое сопло, на срезе которого соосно ему установлена частично экранирующая преграда, систему контроля и управления параметрами газопорошкового потока, отличающееся тем, что частично экранирующая преграда выполнена в виде остроконечного тела, представляющего собой конус, клин или пирамиду из материала из ряда химически пассивных к материалу напыляемых порошков, установленного острым углом в направлении к срезу сопла так, что его боковая поверхность расположена под углом α не более 15° к оси сопла, а площадь миделевого сечения преграды выбирают меньше площади сечения среза сопла.

| СПОСОБ НАПЫЛЕНИЯ ВЫСОКОДИСПЕРСНЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2399695C1 |

| СПОСОБ РЕСТАВРАЦИИ ОБЪЕМНЫХ ХУДОЖЕСТВЕННЫХ ПРОИЗВЕДЕНИЙ | 2008 |

|

RU2381106C1 |

| СОПЛО ГАЗОДИНАМИЧЕСКОГО ИНСТРУМЕНТА | 1999 |

|

RU2160640C1 |

| Устройство для определения параметров движения контрастного изображения | 1974 |

|

SU484533A1 |

| JP 2008093635 A, 24.04.2008 | |||

| Способ сварки изделий из поливинилхлорида | 1988 |

|

SU1579921A1 |

Авторы

Даты

2013-08-10—Публикация

2011-06-08—Подача