Изобретение относится к области цветной металлургии и может быть использовано для изготовления катодной секции электролизера для получения алюминия. Известно, что от катода зависит 50% срока службы ванны. Отрицательное действие катодного стержня (блюмса) заключается в том, что он является тепловым шунтом, через который происходит потеря энергии во внешнюю среду, и в том, что, захолаживая внутреннюю область электролизера, он формирует настыли, простирающиеся на 250-350 мм и более под проекцией анода. Это ухудшает распределение тока, тем самым уменьшает выход по току, увеличивает падение напряжения в подине и повышает вероятность образования коржей.

Известны способы изготовления катодной секции электролизера для получения алюминия, включающие укладку блюмса в паз угольного блока и фиксацию его с ним. Однако известные способы имеют ряд недостатков, обусловленных тепловыми потерями во внешнюю среду через выступающие части блюмсов, что приводит к снижению выхода по току и увеличению катодного напряжения (Сарлье М. и др. Катоды алюминиевых электролизеров 2-е. издание Красноярский госуниверситет. Красноярск 1997, с. 59-65, 122-128, 177-186).

Наиболее близким по совокупности существенных признаков к предлагаемому способу изготовления катодной секции электролизера является способ изготовления, включающий укладку токоведущего стержня (блюмса) в паз угольного блока и фиксацию его с блоком посредством заливки чугуном пространства между стержнем и стопками паза (А.С.РФ 1696594 МПК С 25 С 3/08.1991).

Однако при использовании прототипа не устраняются причины, ведущие к нарушению теплового режима из-за потери тепловой энергии во внешнюю среду через блюмс, что приводит к образованию настылей, а это в свою очередь ухудшает распределение тока, тем самым уменьшает выход по току, увеличивает падение напряжения в подине и повышает вероятность образования коржей, что снижает срок службы ванн.

Техническим результатом изобретения является увеличение выхода по току и повышение срока службы ванн за счет улучшения теплового режима в ванне. Для достижения указанного технического результата в предлагаемом способе изготовления катодной секции электролизера для получения алюминия, включающем укладку токоведущего стержня в паз угольного блока и фиксацию его с блоком, после фиксации выступающую часть стержня покрывают теплоизоляционным материалом, причем теплоизоляционные материал наносят путем напыления слоем толщиной 2-4 мм, а в качестве теплоизоляционного материала используют материал с коэффициентом теплопроводности меньше 0,2 Вт/(м•К) и степенью черноты меньше 0,3.

По отношению к прототипу у предлагаемого способа изготовления катодной секции имеются следующие отличительные признаки. При изготовлении катодной секции электролизера после фиксации токоведущего стержня в пазе угольного блока выступающую часть стержня покрывают путем напыления слоем теплоизоляции. Толщина покрытия составляет 2-4 мм, что позволяет сократить тепловые потери через блюмс во внешнюю среду. В качестве материала для покрытия используется вещество, имеющее низкий коэффициент теплопроводности и низкое значение степени черноты. Отличительные признаки в совокупности приводят к достижению поставленной задачи, а именно к улучшению теплового режима, так как сокращаются теплопотери через блюмс и тепловые потери перераспределяются главным образом в сторону борта ванны. Это ведет к росту температуры борта и днища и приводит к протаиванию настыли на 5-8 см, снижению толщины горнисажа как минимум на 2 см. За счет этого падают рабочее напряжение и горизонтальные токи в металле. Сокращения горизонтальной компоненты теплового потока в подине снижает перепад температур по длине подового блока на 50oС.

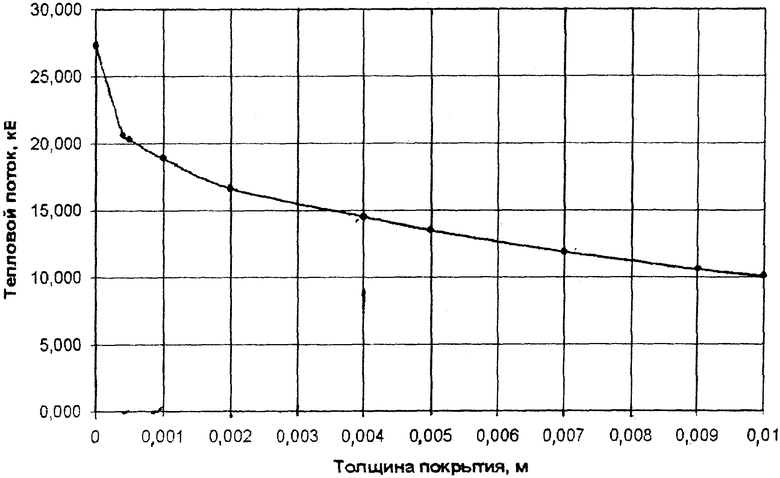

Результаты исследований зависимости теплопотерь от толщины покрытия приведены на чертеже. Как видно из чертежа наиболее оптимальной является толщина покрытия 2-4 мм. При покрытии толщиной более 4 мм уменьшение теплового потока замедляется, ухудшаются условия соединения покрытия с основой из-за возникающих напряжений в нем. При толщине покрытия меньше чем 2 мм растут теплопотери и эффективность предлагаемого решения снижается.

Проведение исследования показали, что хорошим материалом для покрытия является пеносиликат, получаемый из золы, шлака и других силикатсодержащих материалов. Этот материал имеет коэффициент теплопроводности 0,05-0,1 Вт/(м•К), легко наносится на стержень методами напыления или окраски. Способ осуществляется следующим образом. В паз угольного блока укладывают токоведущий стержень, заливают чугун между стержнем и стенками паза. На выступающую часть стержня напыляется слой пеносиликата.

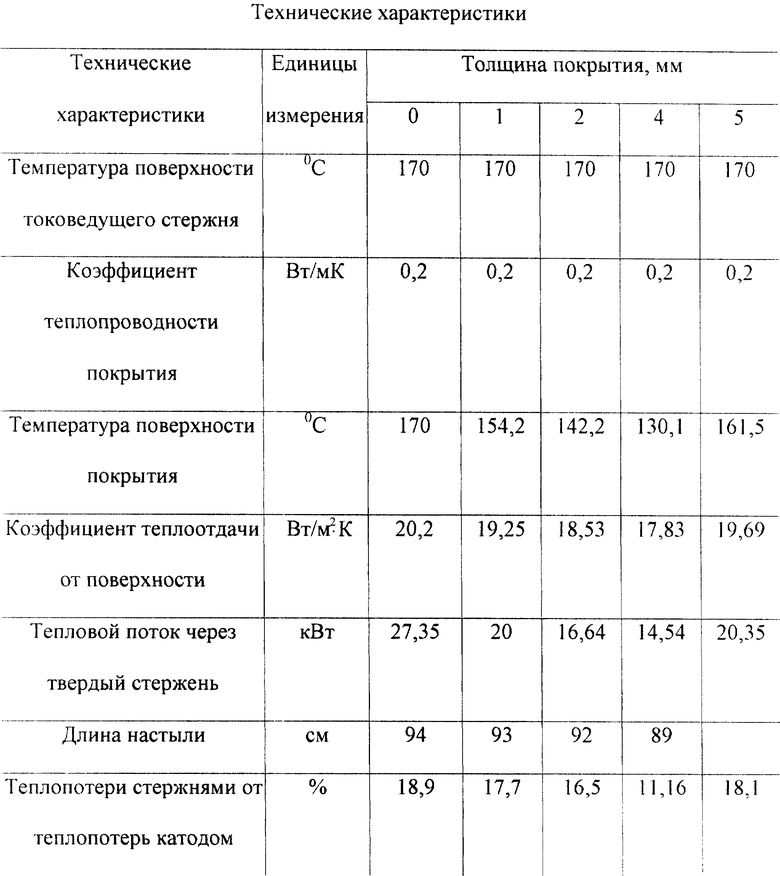

Исследования проведены с применением математического моделирования. Результаты испытаний катодной секции, изготовленной согласно предлагаемого изобретения, приведены в таблице.

При применении предлагаемого изобретения уменьшаются теплопотери во внешнюю среду на 7-10 кВт, сокращается толщина настыли с 250-350 мм до 100-150 мм, что приводит к увеличению выхода по току на 0,5%, снижению потери напряжения в подине на 20 мВ.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2012 |

|

RU2509830C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2013 |

|

RU2518029C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2012 |

|

RU2499085C1 |

| КАТОДНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2009 |

|

RU2401887C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2013 |

|

RU2550683C1 |

| СПОСОБ МОНТАЖА КАТОДНОЙ СЕКЦИИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2014 |

|

RU2575524C2 |

| СПОСОБ МОНТАЖА ПОДИНЫ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1991 |

|

RU2037566C1 |

| АЛЮМИНИЕВЫЙ ЭЛЕКТРОЛИЗЕР С ИСКУССТВЕННОЙ НАСТЫЛЬЮ | 2015 |

|

RU2616754C1 |

| СПОСОБ МОНТАЖА КАТОДНОЙ СЕКЦИИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2003 |

|

RU2270889C2 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2010 |

|

RU2454490C1 |

Изобретение относится к области цветной металлургии и может быть использовано при изготовлении катодной секции электролизера. Техническим результатом является увеличение выхода по току и срока службы ванны за счет улучшения теплового режима. Для этого при изготовлении секции, в способе изготовления, включающем укладку токоведущего стержня в паз угольного блока и его фиксацию, выступающую часть стержня покрывают теплоизоляционным материалом, обладающим низким значением степени черноты - меньше 0,3 и малой величиной коэффициента теплопроводности - меньше 0,2 Вт/(м•К), толщиной 2-4 мм путем напыления. 2 з.п. ф-лы, 1 табл., 1 ил.

| Способ изготовления катодной секции электролизера для получения алюминия | 1986 |

|

SU1696594A1 |

| Способ монтажа катодной секции алюминиевого электролизера | 1987 |

|

SU1446196A1 |

| Биотоп | 1987 |

|

SU1507276A1 |

| US 4076610, 28.02.1978. | |||

Авторы

Даты

2002-08-10—Публикация

2000-06-09—Подача