Изобретение относится к цветной металлургии и может быть использовано при монтаже электролизеров для производства алюминия.

Широко используются в промышленности электролизеры, в которых подина выполнена из угольных блоков разной длины с набойкой межблочных швов углеродистой подовой массой. В пазах угольных блоков закреплены с помощью чугунной заливки катодные токоподводящие стержни блюмсы. Причем длина блюмсов соразмерна с длиной блоков: для длинных блоков используют длинные стержни, для коротких короткие. Блюмсы закрепляют так, чтобы при монтаже подины один конец блюмса выступал за пределы блока, а другой не доходил до конца блока на 10-15 см. Незанятая блюмсом часть паза блока (потай) при монтаже подины (набойка подины) забивается подовой массой.

Известная конструкция имеет следующие недостатки:

при нагревании твердых тел их абсолютное термическое линейное расширение прямо пропорционально их длине. В данном случае за счет различной длины блюмсов возникают различные термические напряжения, приводящие к появлению поперечных трещин в подине. Кроме того, при полной забивке потая подовой массой (после ее коксования) возникают разрушающие термические напряжения в блоках, при расширении блюмсов в сторону центрального шва подины возможен изгиб блока вверх с раскрытием центрального шва;

значительная часть катодного токоподводящего стержня находится под центральной частью анода в зоне высоких температур (≈ 850оС), в то же время второй конец стержня находится при температуре 300-350оС. Вследствие возникающего в стержнях линейного расширения возрастает разрушающее их действие на блоки в центральной части подины.

Наиболее близким к предлагаемому техническому решению является изобретение, в котором вредное влияние термического расширения блюмса по длине снижается за счет компенсационных поперечных пазов в блюмсе, выполненных на противоположных плоскостях блюмсов.

Недостатком данного технического решения является то, что в данном случае при монтаже подины предусматривается установка секций разной длины при монтаже подины. Хотя компенсирующие пазы и снижают разрушающее воздействие блюмсов, однако абсолютное их удлинение составляет 0,7-1,0 см, что ведет к неодинаковому растягиванию угольных блоков и появлению продольных трещин в швах и поперечных трещин в блоках. Кроме того, забивка оставшейся части паза в блоке (потая) подовой массой обеспечивает лишь одностороннее расширение блюмса в сторону конца блюмса со спуском, выходящего за пределы катодного кожуха.

В зоне центрального продольного шва подины короткие и длинные блюмсы стыкуются посредством межблочной набивки. При расширении блюмса в сторону центрального шва (в случае невозможности удлинения блюмса в обе стороны, например, при наличии кривизны паза) расширение блюмса встречает реакцию недеформируемой углеродистой набивки потая, в результате чего происходит изгиб блюмса вверх с раскрытием центрального шва и разрушением катода.

Цель изобретения повышение срока службы электролизера и снижение трудозатрат и расхода материалов при монтаже подины.

Поставленная цель достигается тем, что по способу монтажа подины алюминиевого электролизера, включающему закрепление токоподводящих катодных стержней в пазах угольных блоков, кладку цоколя, накатку угольной подушки, установку катодных секций и набойку межблочных и периферийных швов, уменьшают длину токоподводящих стержней в термически напряженной зоне катода, устанавливая расстояние между торцами противолежащих стержней равное 0,1-0,25 ширины шахты ванны, а заполнение паза угольного блока, не занятого стержнем, производят оставляя зазор между торцом катодного стержня и набойкой паза не менее величины абсолютного температурного линейного расширения стержня, причем заполнение паза угольного блока производят одновременно с набойкой центрального межблочного шва.

От прототипа предлагаемое решение отличается тем, что уменьшают длину катодных стержней, устанавливают расстояние между торцами противолежащих стержней, равное 0,1-0,25 ширины шахты ванны, заполнение свободной части паза угольного блока производят, оставляя зазор между торцом катодного стержня и набойкой не менее величины абсолютного температурного линейного расширения стержня, и, кроме того, заполнение паза угольного блока производят одновременно с набойкой центрального межблочного шва подины.

В этом заключается новизна предлагаемого технического решения.

Сравнение предлагаемого технического решения с прототипом и другими известными решениями в данной области показывает, что:

известно предотвращение деформации или разрушения элементов конструкции организацией температурного шва внутри расширяющейся детали, ширина которого достаточна для компенсации расширения;

известно использование для монтажа подины алюминиевого электролизера катодных секций, в которых катодный стержень выполнен переменного сечения, а остальная часть паза в углеродистом блоке заполнена углеродистой массой, причем площади вертикального сечения стержней в центральной части монтируемой подины меньше, чем в периферийной.

Сравнительный анализ не выявил в данной области технических решений, в которых расстояние между противолежащими токоподводящими стержнями катодных секций устанавливали бы равным 0,1-0,25 ширины шахты ванны, а заполнение паза угольного блока, не занятого стержнем, производили бы одновременно с набойкой центрального межблочного шва, оставляя при этом температурный зазор между набойкой и торцами катодных стержней.

Совокупность известных и неизвестных признаков предлагаемого технического решения позволяет уменьшить термические напряжения в сборно-блочной подине и повысить срок службы электролизера, снизить расход блюмсов на изготовление катодных стержней, сократить расход подовой массы и трудозатраты на монтаж подины. Таким образом, предлагаемое решение отвечает критерию изобретения "существенные отличия".

Техническая сущность предлагаемого решения заключается в следующем.

Сокращение длины токоподводящих катодных стержней позволяет в значительной мере снизить термические напряжения в центральной части подины за счет смещения концов стержней из высокотемпературной поданодной зоны подины. Сокращение длины катодных стержней в зоне под анодом не влияет существенно на увеличение электрических потерь в подине, т.к. часть стержней, находящихся вблизи центра подины,несет ≈ 5% общей токовой нагрузки. В то же время снижается расход блюмсов и чугуна для заливки, снижаются трудозатраты на монтаж катодных секций.

Для снижения напряжений на угольные блоки и межблочные швы со стороны расширяющихся под действием температуры катодных стержней между торцами стержней и набойкой из подовой массы в пазу блока устанавливают темпеpатурный зазор, компенсирующий абсолютное линейное расширение стержня.

Заполнение подовой массой паза угольного блока, не занятого катодным стержнем, производят одновременно с набойкой центрального межблочного шва. Это позволяет устранить операцию набойки паза (потая), сократить расход подовой массы. Для получения плотной и прочной набойки, обеспечивающей надежную защиту от проникновения расплава в межблочные швы, в пазы блоков устанавливают вставки, упирающиеся одним концом в торец катодного стержня, а другим препятствующие расползанию подовой массы, проникающей через шов в паз. Обеспечиваются надежное уплотнение набойки паза и межблочного шва, установка зазора между торцом стержня и набойкой паза (минимальный зазор устанавливают равным величине абсолютного температурного линейного расширения стержня).

Минимальное расстояние между торцами противолежащих катодных стержней устанавливают равным 0,1 ширины шахты ванны. Центральная часть подины является наиболее термически напряженной зоной и составляет примерно 0,1 ширины шахты. В этой зоне происходит наибольшее удлинение стержней, которое в значительной степени способствует "вспучиванию" подины, особенно в том случае, если происходит заклинивание стержня в пазу (например, на изгибе паза или при керновке паза), при этом торец стержня упирается в набойку потая и начинает изгибаться вверх, приподнимая блок, что ведет к раскрытию межблочного центрального шва. При увеличении расстояния между торцами противолежащих стержней более 0,25 ширины шахты ванны возрастают токовые потери в подине, т. к. повышается плотность тока в блюмсах, повышается электросопротивление катодных стержней, особенно в случае увеличения подовой настыли, сокращается площадь контакта стержень-блок.

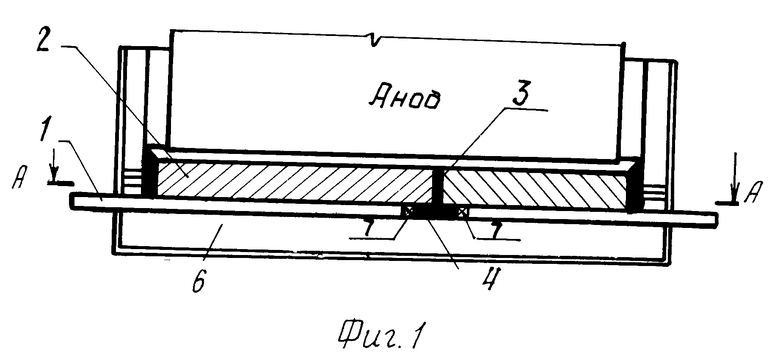

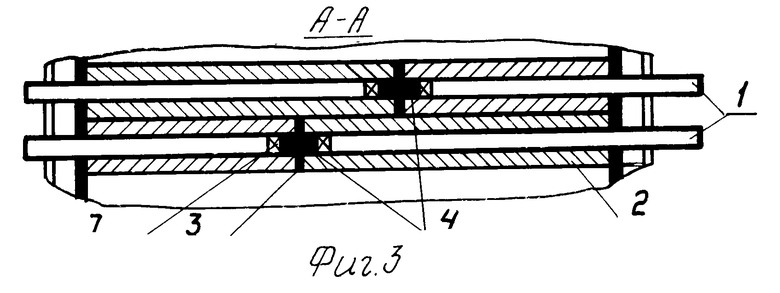

На фиг. 1 показан поперечный разрез катода, подина которого смонтирована предлагаемым способом; на фиг. 2 и 3 разрез А-А на фиг. 1.

На чертежах обозначены токоподводящий катодный стержень 1, подовый блок 2, набойка 3 межблочного шва, набойка 4 паза блока, температурный зазор 5, цоколь 6, ограничительная вставка 7.

П р и м е р 1. При изготовлении катодных стержней (фиг. 1 и 2) длиной 1400 и 2000 мм использовали катодные стержни 1 одинаковой длины 2150 мм, которые устанавливали в паз подового блока 2 и заливали чугуном. Затем производили набойку 4 подовой массой части паза, не занятой катодным стержнем. Предварительно перед набойкой в пазу блока на расстоянии 100 мм от торца блока была установлена вставка 7 из дерева толщиной 20 мм. После набойки вставка извлекалась и между торцом катодного стержня 1 и набойкой 4 паза блока оставался температурный зазор 5. Таким образом подготовленные подовые секции при монтаже катода устанавливались на цоколь 6, в кожухе катода электролизера подовой массой набивали межблочный шов. Всего было изготовлено пять опытных электролизеров. Обжиг и пуск электролизеров прошел нормально, ванны эксплуатируются 1,5 г. замечаний по эксплуатации нет.

В другом эксперименте при изготовлении катодный секций (фиг. 1 и 3) часть паза в подовом блоке подовой массой не заполнялась и подовые секции с пустотами паза устанавливались при монтаже катода на цоколь.

П р и м е р 2. При изготовлении катодных секций (фиг. 3) использовали катодные стержни разной длины (2159 и 2750 мм), которые устанавливали в паз подового блока 2 и заливали чугуном. На расстоянии 100 мм от торцов подового блока в части паза, не занятой катодным стержнем, устанавливали ограничительную вставку 7. Вплотную к торцу катодного стержня 1 в части паза, не занятой катодным стержнем, устанавливали вставку 7, катодные секции переворачивали пазом вниз и устанавливали на стенде, оставляя между торцами подовых секций зазор 40 мм. Затем производили одновременно набойку 3 межблочного шва и пространства в пазу блока. Вставка 7 не извлекалась (деревянная вставка сгорит при эксплуатации электролизера, т.к. температура в этой зоне достигает 850оС, и между торцом катодного стержня 1 и набойкой 4 паза образуется температурный зазор 5). После кантовки подовых секций вверх пазом было зафиксировано, что набойка паза произведена удовлетворительно.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МОНТАЖА ПОДИНЫ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2001 |

|

RU2200212C2 |

| СПОСОБ МОНТАЖА КАТОДНОЙ СЕКЦИИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2003 |

|

RU2270889C2 |

| КАТОДНОЕ УСТРОЙСТВО ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 1993 |

|

RU2061796C1 |

| Способ монтажа подины алюминиевого электролизера | 1990 |

|

SU1770452A1 |

| СПОСОБ ГАЗОПЛАМЕННОГО ОБЖИГА ПОДИНЫ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2004 |

|

RU2284374C2 |

| Электролизер для получения алюминия | 1986 |

|

SU1444402A1 |

| СПОСОБ ФОРМИРОВАНИЯ ПОДИНЫ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2004 |

|

RU2284375C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ХОЛОДНОНАБИВНОЙ ПОДОВОЙ МАССЫ ДЛЯ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 1996 |

|

RU2128731C1 |

| КАТОДНОЕ УСТРОЙСТВО ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 2004 |

|

RU2270891C2 |

| СПОСОБ ОБНАРУЖЕНИЯ ЛОКАЛЬНЫХ МЕСТ РАЗРУШЕНИЯ ПОДИНЫ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1999 |

|

RU2180367C2 |

Использование: цветная металлургия, при монтаже электролизеров для производства алюминия. Сущность: по способу монтажа подины алюминиевого электролизера уменьшают длину токопроводящих стержней в термически напряженной зоне анода, устанавливая расстояние между торцами противолежащих стержней равное 0,1 - 0,25 ширины шихты, заполнение пода угольного блока, не занятого стержнем, производят оставляя зазор между торцами катодных стержней и набойкой пода не менее величины абсолютного температурного линейного расширения стержня, причем заполнение пода угольного блока производят одновременно с набойкой центрального межблочного шва. 1 з.п. ф-лы, 3 ил.

| Катодная секция алюминиевого электролизера | 1984 |

|

SU1219677A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1995-06-19—Публикация

1991-07-08—Подача