Изобретение относится к стойкому к воздействию высоких температур волокнистому слою, используемому в улавливателе твердых частиц, предназначенном для очистки отработавших газов (ОГ), образующихся при работе автомобильных двигателей внутреннего сгорания (ДВС) и к самому такому улавливателю твердых частиц.

Для нейтрализации ОГ, прежде всего ОГ дизельных двигателей, присутствующие в ОГ углеводороды (НС), а также моноксид углерода (СО) можно известным образом окислять, например, их введением в контакт с компонентами, имеющими при необходимости каталитически активную поверхность. Однако восстановление оксидов азота (NOx) в условиях, для которых характерно высокое содержание кислорода, является более сложной задачей. Использование для этой цели трехкомпонентного каталитического нейтрализатора ОГ, который применяется, например, для нейтрализации ОГ, образующихся при работе двигателей с принудительным воспламенением рабочей смеси, при его индивидуальном применении для нейтрализации ОГ, образующихся при работе дизельных двигателей, не дает требуемого эффекта. По этой причине был разработан, например, метод селективного каталитического восстановления (СКВ).

Помимо этого на пригодность для восстановления оксидов азота испытывались также катализаторы-накопители оксидов азота. В состав покрытия, которым снабжают подобные катализаторы-накопители, помимо обычных компонентов, которыми являются благородные металлы, входит также карбонат или оксид бария. Наличие такого соединения позволяет накапливать NOx при избытке кислорода. Благородные металлы катализируют окисление содержащегося в ОГ моноксида азота (N0) до диоксида азота (NO2). Диоксид азота в свою очередь затем накапливается (аккумулируется) на катализаторе с образованием нитрата бария. В процессе такого накопления на бариевой частице образуется слой нитрата, который замедляет скорость накопления NO2, поскольку он для дальнейшего его аккумулирования должен проникать сквозь этот слой. Этим ограничивается накопительная способность катализатора, который по этой причине требуется регулярно регенерировать. Для регенерации катализатора можно, например, кратковременно обогащать ОГ, т.е. на короткий период времени принудительно переводить двигатель на работу на смеси с соотношением ее компонентов ниже стехиометрического. В создаваемой таким путем восстановительной атмосфере нитрат вновь превращается (например) в карбонат, что сопровождается выделением моноксида азота. Моноксид азота сразу же восстанавливается до азота. Поскольку процесс регенерации катализатора протекает гораздо быстрее, чем процесс накопления диоксида азота, продолжительность процессов регенерации катализатора может быть существенно короче продолжительности процессов накопления диоксида азота.

Для уменьшения количества выбрасываемых в атмосферу твердых частиц известно применение их улавливателей, основу которых составляет керамическая подложка. Такие улавливатели твердых частиц имеют каналы, через которые в них может втекать поток подвергаемых очистке, соответственно нейтрализации, ОГ. Соседние каналы у такого улавливателя твердых частиц попеременно закрыты с его противоположных сторон, т.е. выполнены глухими, и поэтому поток ОГ, поступающий в один из каналов улавливателя твердых частиц, открытый с его входной стороны, проходит сквозь керамическую стенку и вновь выходит из улавливателя твердых частиц через соседний канал, открытый с его выходной стороны. Эффективность подобных фильтров достигает порядка 95% во всем интервале встречающихся на практике значений крупности твердых частиц.

В дополнение к проблеме химических взаимодействий с добавками и специальными покрытиями все еще не решенной остается проблема надежной регенерации фильтра в системе выпуска ОГ автомобиля. Необходимость в регенерации улавливателя твердых частиц обусловлена тем, что пропорционально увеличению количества твердых частиц, скапливающихся в ограничивающих каналы стенках, через которые проходит поток ОГ, возрастает потеря давления на улавливателе твердых частиц, что отрицательно сказывается на развиваемой двигателем мощности. Процесс регенерации улавливателя твердых частиц заключается в основном в кратковременном его нагреве, соответственно нагреве скопившихся в нем частиц сажи, которые в результате превращаются в газообразные компоненты. Для этой же цели можно также, например, кратковременно нагревать ОГ теплом, выделяющимся при протекании предшествующей экзотермической реакции (например, при окислении дополнительно впрыскиваемого в выпускной трубопровод топлива в катализаторе окисления ("дожигание")), до температур, достаточных для превращения твердых частиц, накапливающихся в их улавливателе, в газообразные компоненты. Однако подобная высокая термическая нагрузка, которой подвергается улавливатель твердых частиц, отрицательно сказывается на сроке его службы.

В качестве альтернативы такой регенерации улавливателя твердых частиц, проводимой в периодическом режиме и способствующей его интенсивному термическому износу, была разработана система для непрерывной регенерации фильтров ("непрерывно регенерируемый улавливатель", НРУ). В такой системе частицы дожигаются уже при температурах чуть выше 200°С в результате их окисления диоксидом азота (NO2). Образование необходимого для этого NO2 обычно обеспечивают с помощью катализатора окисления, располагаемого по ходу потока перед улавливателем твердых частиц. Однако в этом случае именно с учетом применения улавливателей твердых частиц в автомобилях, работающих на дизельном топливе, возникает проблема, связанная с недостаточным содержанием в ОГ моноксида азота (NO), который можно превратить в требуемый диоксид азота (NO2). По этой причине до настоящего времени не удается обеспечить непрерывное протекание процесса регенерации улавливателя твердых частиц в системе выпуска ОГ.

Следует далее учитывать и тот факт, что наряду с не дожигаемыми, соответственно не превращаемыми в газообразные компоненты твердыми частицами в их улавливателе накапливаются также масла либо дополнительные остатки добавок, которые не столь просто регенерировать. По этой причине известные фильтры необходимо регулярно заменять и/или промывать.

Дополнительно к обеспечению минимальной температуры реакции и определенной продолжительности пребывания твердых частиц в их улавливателе для непрерывной регенерации твердых частиц их взаимодействием с NO2 необходимо обеспечивать также поступление оксида азота в достаточном для такой регенерации количестве. Данные тестов, цель которых состояла в определении количества выбросов моноксида азота (NO) и твердых частиц в динамическом режиме, наглядно свидетельствуют о том, что выброс твердых частиц в атмосферу происходит именно при отсутствии или при исключительно малом содержании в ОГ моноксида азота и наоборот. Отсюда следует, что фильтр для фактически непрерывной его регенерации по существу должен выполнять функцию компенсатора или накопителя, чтобы обеспечивать одновременное присутствие в нем обоих реагентов в заданный момент в требуемых количествах. Помимо этого фильтр для его максимально быстрого нагрева до как можно более высоких температур уже непосредственно после пуска холодного двигателя следует располагать максимально близко к ДВС. Перед фильтром с целью обеспечить поступление в него необходимого количества диоксида азота следует устанавливать катализатор окисления, который обеспечивает химическое превращение моноксида углерода (СО) и углеводородов (НС), но прежде всего превращение моноксида азота (NO) в диоксид азота (NO2). Местом, пригодным для размещения этой состоящей из катализатора окисления и фильтра системы вблизи двигателя, является прежде всего положение перед турбонагнетателем, который часто используется в дизельных автомобилях для повышения давления наддува в камере сгорания.

Исходя из рассмотренных выше принципиальных положений касательно фактического применения подобного фильтра в автомобилестроении возникает вопрос о том, какую конструкцию должен иметь такой фильтр, чтобы он при его размещении в указанном выше положении и при наличии исключительно высоких термических и динамических нагрузок обладал удовлетворительной эффективностью. При этом при разработке новых конструкций фильтров следует прежде всего учитывать наличие и геометрию свободного пространства в предполагаемом месте его установки. В отличие от классических фильтров, расположение которых под днищем кузова автомобиля позволяло придавать им максимально большой объем с целью обеспечить длительное пребывание в фильтре еще не прореагировавших твердых частиц и тем самым достичь высокой его эффективности, для размещения фильтра вблизи двигателя не имеется достаточного свободного места, соответственно пространства.

Для решения этой проблемы была разработана новая концепция, ставшая известной в основном под названием "открытая (безнапорная) фильтровальная система". Характерной особенностью таких открытых фильтровальных систем является возможность отказаться от конструктивного, попеременного выполнения глухими каналов фильтра с противоположных его сторон. Вместо этого стенки каналов было предложено по меньшей мере частично выполнять из пористого или высокопористого материала, а сами проточные каналы открытого фильтра снабжать расположенными в них потокоотклоняющими или направляющими профильными структурами или элементами. Такие встроенные элементы обеспечивают принудительное отклонение или перенаправление потока, соответственно содержащихся в нем твердых частиц, в сторону участков, выполненных из пористого или высокопористого материала. При этом неожиданно было установлено, что твердые частицы в результате замедления их движения и/или соударений налипают на пористую стенку канала и/или остаются в ее толще. Подобный эффект обусловлен перепадами давлений по профилю потока ОГ. В результате отклонения потока в нем, поскольку указанные выше перепады давления стремятся взаимно компенсироваться, дополнительно может возникать локальное пониженное или повышенное давление, вследствие которого возникает эффект фильтрации потока сквозь пористую стенку.

В отличие от известных закрытых фильтровальных систем улавливатель твердых частиц при этом представляет собой открытую систему, поскольку у него не имеется непроточных, глухих каналов. Это свойство тем самым может также рассматриваться как характеристика подобных фильтров твердых частиц и его можно описать, например, параметром "свободная проходимость потока". Так, в частности, "свободная проходимость потока", равная 20%, означает, что в плоскости поперечного сечения по меньшей мере 20% от всей его площади приходится на площадь просматриваемого насквозь участка. У фильтра твердых частиц с плотностью расположения каналов, равной примерно 600 каналов на кв. дюйм поперечного сечения, и гидравлическим диаметром, равным 0,8 мм, величина такой свободной проходимости потока соответствовала бы площади более 0,1 мм2. Иными словами, сказанное означает, что улавливатель твердых частиц можно назвать открытым в том случае, если твердые частицы, в том числе и твердые частицы, размеры которых значительно превышают размеры собственно отфильтровываемых твердых частиц (характерный прежде всего для ОГ дизельных и/или бензиновых двигателей интервал значений крупности твердых частиц), в принципе могут полностью проходить через него. При соблюдении такого условия исключается возможность закупорки подобного фильтра в процессе его работы даже при агломерации твердых частиц. Соответствующий метод измерения "свободной проходимости" фильтра твердых частиц заключается, например, в определении максимального диаметра сферических частиц, все еще способных пройти через такой фильтр. Улавливатель твердых частиц при его применении в рассмотренных выше целях считается открытым прежде всего в том случае, если через него все еще могут проходить сферические частицы диаметром не менее 0,1 мм, предпочтительно сферические частицы диаметром более 0,2 мм. Подобные "открытые" фильтрующие элементы известны, например, из документов DE 20117873 U1, DE 20117659 U1, WO 02/00326, WO 01/92692 и WO 01/80978, содержание которых полностью включено в настоящее описание в качестве ссылки.

Общее конструктивное исполнение сотовых элементов с внутренними потоконаправлющими поверхностями представлено, например, в описании к полезной модели DE 8908738 U1. В этом документе описаны сотовые элементы, используемые прежде всего в качестве носителей каталитических нейтрализаторов для автомобилей и изготовленные из попеременно чередующихся между собой слоев профилированных по меньшей мере на отдельных участках металлических листов, которые образуют стенки множества проточных для текучей среды каналов. В указанной публикации говорится, что в большинстве случаев и при обычных параметрах таких сотовых элементов движущийся в их каналах поток в основном остается ламинарным, т.е. в этих сотовых элементах используются каналы исключительно малого сечения. В таких условиях у стенок каналов образуются относительно толстые граничные слои, снижающие эффективность контакта центральной части потока, движущегося в каналах, с их стенками. Для завихрения потока ОГ внутри каналов и обеспечения таким путем интенсивного контакта всего потока ОГ с каталитически активной поверхностью стенок каналов в указанной публикации предлагается выполнять потоконаправляющие профильные элементы "вывернутой наизнанку" формы, которые образуют внутри канала поверхности, набегающий на которые поток ОГ отклоняется ими поперечно основному направлению его движения.

Именно с учетом реализации подобного открытого улавливателя твердых частиц в основу настоящего изобретения была положена задача повысить эффективность превращения содержащихся в ОГ вредных веществ в безвредные вещества. При этом прежде всего необходимо обеспечить возможность создания особо компактных систем выпуска ОГ главным образом для автомобилей с дизельным двигателем. Помимо этого необходимо значительно упростить и тем самым удешевить изготовление, монтаж и обслуживание таких систем выпуска ОГ, а также уменьшить вероятность закупорки улавливателя твердыми частицами.

Указанные задачи решаются с помощью стойкого к воздействию высоких температур волокнистого слоя из металлических волокон, который используется в улавливателе твердых частиц, предназначенном для очистки отработавших газов, образующихся при работе автомобильных двигателей внутреннего сгорания.

Предлагаемый в изобретении волокнистый слой имеет по меньшей мере на одном участке каталитически активное покрытие, прежде всего покрытие, применяемое в катализаторе окисления и/или в трехкомпонентном каталитическом нейтрализаторе и/или в катализаторе селективного каталитического восстановления. Кроме того, этот волокнистый слой имеет пористость, составляющую по меньшей мере 50%, и в продольном срезе плоскостью, в основном параллельной его наибольшей наружной поверхности, имеет отверстия, ширина которых в среднем составляет от 0,01 до 0,5 мм, прежде всего от 0,05 до 0,25 мм.

Объектом изобретения является также улавливатель твердых частиц для очистки отработавших газов, образующихся при работе автомобильных двигателей внутреннего сгорания, имеющий по меньшей мере один частично профилированный лист фольги и по меньшей мере один стойкий к воздействию высоких температур волокнистый слой, предлагаемый в изобретении. При этом предпочтительно несколько профилированных листов фольги и несколько волокнистых слоев в попеременно чередующемся между собой и прежде всего в свернутом друг с другом в рулон виде помещено в кожух.

Различные предпочтительные варианты осуществления изобретения представлены в соответствующих зависимых пунктах формулы изобретения, указанные в которой конкретные отличительные признаки могут использоваться по отдельности или в любых допустимых сочетаниях между собой.

Предлагаемый в изобретении стойкий к воздействию высоких температур волокнистый металлический слой из металла, используемый в открытом улавливателе твердых частиц, предназначенном для очистки отработавших газов, образующихся при работе автомобильных двигателей внутреннего сгорания, характеризуется наличием по меньшей мере на одном его участке покрытия, которое по меньшей мере частично соответствует таковому, применяемому в катализаторе окисления и/или в трехкомпонентном каталитическом нейтрализаторе и/или в катализаторе селективного каталитического восстановления.

Как указано выше, предлагаемый в изобретении волокнистый слой имеет в продольном срезе плоскостью, в основном параллельной его наибольшей наружной поверхности, отверстия, ширина которых в среднем составляет от 0,01 до 0,5 мм, прежде всего от 0,05 до 0,25 мм. В этом отношении необходимо отметить, что в принципе образующие волокнистый слой волокна могут иметь по существу любое расположение, под которым прежде всего понимается также неупорядоченное расположение волокон, упорядоченное расположение волокон, при котором они образуют ткань, или иное расположение волокон, при котором они образуют аналогичные структуры. При этом структуры с регулярным или упорядоченным расположением волокон можно также предусматривать только на отдельных участках, а на остальных участках предусматривать структуры со скорее неупорядоченным (хаотичным) расположением волокон.

Волокнистый слой именно с учетом его применения в системах выпуска ОГ, которыми оснащаются дизельные двигатели, должен иметь поры определенных размеров, при которых такие поры гарантированно образуют в волокнистом слое достаточно крупные полости для скапливания в них твердых частиц, соответственно их агломератов. Размеры пор определяют при этом в продольном срезе материала, на котором (срезе) выявляются поры, соответственно полости, называемые в настоящем описании отверстиями, малого сечения. Все эти отверстия имеют в среднем ширину (протяженность), значение которой лежит в указанных выше пределах. При этом имеется в виду среднее значение, полученное усреднением всех максимальных значений ширины различимых в продольном срезе волокнистого слоя отверстий. Для определения размера отверстия, поскольку он измеряется на уже покрытом волокнистом слое, можно также использовать соответствующее усредненное расстояние между волокнами, которое предпочтительно должно составлять менее 0,6 мм, прежде всего должно составлять от 0,05 до 0,35 мм.

Во избежание создания волокнистым фильтровальным слоем высокого динамического напора в потоке ОГ пористость волокнистого слоя должна составлять по меньшей мере 50%, прежде всего по меньшей мере 75%, предпочтительно по меньшей мере 85%, наиболее предпочтительно по меньшей мере 95%. В этом отношении следует отметить, что подобные волокнистые слои можно относительно легко изготавливать из волокон, средняя длина которых составляет от 0,4 до 0, 05 мм и с увеличением толщины которых предпочтительно использовать волокна меньшей длины.

Наличие вышеупомянутого каталитически активного покрытия обладает целым рядом преимуществ, которые кратко рассмотрены ниже. Одно из таких преимущество состоит, например, в возможности уменьшить объем или даже полностью отказаться от применения исходно предусмотренных в системе выпуска ОГ компонентов для окисления, соответственно восстановления и/или накопления содержащихся в ОГ вредных веществ. Подобная возможность позволяет выполнить систему выпуска ОГ как таковую гораздо более узкой, соответственно гораздо меньших размеров и тем самым упростить ее конструкцию и обслуживание и удешевить ее изготовление. В дополнение к этому предлагаемое в изобретении решение неожиданно позволяет также достичь синергетического эффекта. Так, например, непосредственно внутри оснащенного таким волокнистым слоем улавливателя твердых частиц образуются компоненты ОГ, способствующие превращению, соответственно удалению, скопившихся твердых частиц. Эти компоненты ОГ, таким образом, образуются и находятся непосредственно вблизи поверхности волокнистого слоя, на которую налипают твердые частицы. Благодаря этому появляется также возможность, например, существенно снизить температуру регенерации улавливателя твердых частиц со значения, превышающего 900°С, до значения ниже 600°С.

В отношении расположения по меньшей мере одного снабженного покрытием участка волокнистого слоя следует отметить, что этот участок может занимать всю площадь поверхности волокнистого слоя. Однако у волокнистого слоя можно также предусматривать несколько участков, которые могут иметь покрытие, а в некоторых случаях могут также иметь покрытия различных типов и/или могут также частично не иметь покрытия и которые могут различаться между собой своей формой или занимаемой площадью. Помимо этого по меньшей мере один участок можно также располагать только на одной наружной поверхности, соответственно только с одной наружной стороны стойкого к воздействию высоких температур волокнистого слоя.

В отношении свойств покрытия, применяемого в катализаторе окисления, необходимо отметить, что такие катализаторы предназначены для повышения скорости определенной реакции, при которой сами они не расходуются. За счет применения соответствующих каталитически активных веществ можно снизить диапазон температур протекания процессов окисления СО (моноксида углерода) и НС (углеводородов), содержащихся в ОГ. С помощью подобных покрытий, которые в качестве каталитических веществ обычно содержат металлы платиновой группы, можно обеспечить окисление газообразных углеводородов и моноксида углерода уже при температуре ОГ, образующихся при работе дизельного двигателя, чуть выше 250°С. Особенностью таких катализирующих окисление покрытий, состоящей в том, что на них при определенных условиях происходит дожигание еще и оседающих на частицах сажи углеводородов, обусловлена возможность дальнейшего сокращения выброса твердых частиц в атмосферу. До настоящего времени существовало предубеждение против использования подобной комбинации из катализирующего окисление покрытия и фильтрующих элементов в объединенном в единый блок виде из-за опасения того, что по мере нарастания слоя твердых частиц поверх каталитически активных веществ их эффективность будет снижаться. Однако при создании настоящего изобретения удалось преодолеть это существовавшее среди специалистов в данной области техники предубеждение и разработать стойкий к воздействию высоких температур волокнистый слой, который позволяет изготавливать с его применением особо эффективные улавливатели твердых частиц.

При необходимости сократить выбросы трех токсичных компонентов ОГ, которыми являются СО, НС и NOx (оксиды азота), за счет их дополнительного превращения в безвредные вещества волокнистый слой можно снабдить покрытием, которое аналогично таковому, используемому в трехкомпонентном каталитическом нейтрализаторе. В качестве каталитически активного вещества при этом используют платину (Pt), палладий (Pd), соответственно родий (Rh) в тонко диспергированном по поверхности большой площади виде. При коэффициенте избытка воздуха (коэффициенте лямбда), равном 1, СО окисляется до диоксида углерода (СО2), СН окисляется до СО2 и воды (Н2О), а NOx восстанавливаются до азота (N2). При этом в катализирующем окисление покрытии целесообразно использовать платину и палладий в соотношении Pt/Pd=2/1 при удельном содержании Pt, равном 0,93-1,2 грамма на литр объема носителя каталитического нейтрализатора, и при удельном содержании Pd, равном 0,46-0,6 грамма на литр объема носителя каталитического нейтрализатора.

В многофункциональном каталитическом нейтрализаторе (с катализирующим восстановление покрытием) предлагается использовать палладий и родий в соотношении Pt/Rh=5/1 при удельном содержании Pt, равном 1,16-1,5 грамма на литр объема носителя каталитического нейтрализатора, и при удельном содержании Rh, равном 1,23-0,3 грамма на литр объема носителя каталитического нейтрализатора.

Под объемом носителя каталитического нейтрализатора подразумевается объем, складывающийся из занимаемого материалом носителя (сотовой структурой и т.д.) объема и объема образованных в носителе полостей, каналов и т.д.

Покрытие, применяемое в СКВ-катализаторе, в некоторых случаях может быть также выполнено многослойным, соответственно нанесено в несколько стадий. Одна из возможных систем селективного каталитического восстановления с использованием мочевины состоит из нескольких расположенных один за другим отдельных участков с покрытием, нанесенным на волокнистый слой. Такие отдельные участки могут располагаться в направлении потока ОГ в следующей последовательности:

- участок с катализирующим окисление покрытием, аналогичным тому, которое используется в катализаторе окисления (необязательно),

- участок с катализирующим гидролиз покрытием, аналогичным тому, которое используется в катализаторе гидролиза,

- участок с СКВ-покрытием, аналогичным тому, которое используется в СКВ-катализаторе, и

- при необходимости расположенный далее по ходу потока катализатор окисления.

Необязательный первый по ходу потока участок с катализирующим окисление покрытием служит для повышения активности СКВ-процесса при низких температурах ОГ (прежде всего в легковых автомобилях с дизельным двигателем). Увеличение доли NO2 (оптимум: 50 об.%) в ОГ за счет частичного окисления NO позволяет значительно повысить скорость СКВ-реакции в интервале температур ниже примерно 573 К. Наряду с этим на поверхности каталитически активного покрытия происходит окисление моноксида углерода до диоксида углерода, а также превращение не полностью сгоревших углеводородов в диоксид углерода и воду. В отсутствие такого расположенного впереди по ходу потока ОГ участка с катализирующим окисление покрытием окисление углеводородов частично происходило бы на СКВ-покрытии, приводя тем самым к снижению степени превращения оксидов азота.

Катализирующее гидролиз покрытие позволяет полностью разлагать водный раствор мочевины уже при низких температурах, например, примерно при 470 К. При температуре ниже примерно 470 К разложение мочевины становится проблематичным, поскольку при ее неполном разложении возможно образование нежелательных побочных продуктов. СКВ-покрытие предназначено для селективного восстановления оксидов азота NOx с помощью аммиака до таких безвредных продуктов, как азот и вода.

Согласно еще одному варианту выполнения стойкого к воздействию высоких температур волокнистого слоя нанесенное на него покрытие содержит покрытие из γ-оксида алюминия. Нанесение на относительно гладкие поверхности волокон покрытия из γ-оксида алюминия приводит к увеличению площади каталитически активной поверхности. Такая развитая поверхность, с одной стороны, обеспечивает достаточно большую площадь для фиксации собственно каталитического вещества (например, платины, родия и т.д.), а с другой стороны, служит для завихрения потока ОГ, обеспечивая особо интенсивный их контакт с каталитически активным покрытием.

Способствующий катализу слой из γ-оксида алюминия, образующий покрытие с высокоразвитой поверхностью, наносят по известной технологии погружением волокнистого слоя (или в последующем целиком всего улавливателя твердых частиц, состоящего из волокнистых слоев и листов фольги) в жидкую дисперсию γ-оксида алюминия или ее набрызгиванием на волокнистый слой (соответственно на улавливатель твердых частиц). После удаления избытка дисперсии γ-оксида алюминия оставшееся на волокнах волокнистого слоя покрытие из γ-оксида алюминия подвергают сушке и затем подвергают обжигу при температуре, обычно превышающей 450°С. Благодаря обжигу из покрытия удаляются летучие компоненты дисперсии γ-оксида алюминия, и остается термостойкий и способствующий катализу слой с высокоразвитой поверхностью. При необходимости этот процесс можно повторять многократно для получения слоя требуемой толщины. Средняя толщина такого слоя составляет предпочтительно от 0,001 до 0,02 мм, прежде всего от 0,005 до 0,012 мм.

Указанное покрытие из γ-оксида алюминия обычно представляет собой его смесь с по меньшей мере одним промотирующим оксидом, как, например, оксиды редкоземельных элементов, диоксид циркония, оксид никеля, оксид железа, оксид германия и оксид бария. При этом дисперсия γ-оксида алюминия должна при ее нанесении на сотовый элемент обладать максимально возможной текучестью, что является необходимой предпосылкой получения слоя требуемой равномерной толщины по всей длине каналов.

Подобная текучесть известных дисперсий γ-оксида алюминия достигается за счет установки их рН на определенное значение при ограничении при этом доли присутствующей в них твердой фазы. Однако по результатам проведенных экспериментов было установлено, что вязкость такой дисперсии γ-оксида алюминия зависит от времени. По этой причине дисперсия γ-оксида алюминия очень быстро застудневает и поэтому нанесение из нее слоя равномерной толщины становится проблематичным. Такой процесс гелеобразования можно замедлить, поддерживая дисперсию γ-оксида алюминия в подвижном состоянии, т.е. приводя в движение, прежде всего в вибрацию, либо дисперсию, либо смачиваемый ею фильтровальный слой.

В следующем варианте выполнения волокнистого слоя его предлагается изготавливать из пористого спеченного и/или волокнистого материала (например, стали). Для этого можно использовать прежде всего жаропрочные и коррозионно-стойкие марки стали с относительно высоким содержанием в них хрома, никеля, алюминия и/или молибдена. При этом наиболее предпочтительно, чтобы средний диаметр образующих волокнистый слой волокон составлял менее 0,082 мм, прежде всего составлял от 0,01 до 0,05 мм.

В следующем варианте осуществления изобретения предлагаемый в нем волокнистый слой предлагается выполнять толщиной менее 3 мм, прежде всего менее 1,5 мм, предпочтительно менее 0,5 мм, наиболее предпочтительно менее 0,1 мм. Указанные значения толщины волокнистого слоя выбраны именно с учетом его применения в улавливателях твердых частиц, предназначенных для очистки ОГ, образующихся при работе автомобильных ДВС.

В соответствии со следующим объектом настоящего изобретения в нем предлагается улавливатель твердых частиц для очистки отработавших газов, образующихся при работе автомобильных двигателей внутреннего сгорания, имеющий по меньшей мере один, частично профилированный лист фольги и по меньшей мере один стойкий к воздействию высоких температур волокнистый слой описанного выше исполнения, при этом предпочтительно несколько профилированных листов фольги и несколько волокнистых слоев в попеременно чередующемся между собой и прежде всего в свернутом друг с другом в рулон виде помещено в кожух. При этом образуется прежде всего "открытый" улавливатель твердых частиц, особенности которого рассмотрены в начале описания. В соответствии с этим такой улавливатель твердых частиц в наиболее предпочтительном варианте образует "открытый" фильтрующий элемент, описанный, например, в DE 20117873 U1, DE 20117659 U1, WO 02/00326, WO 01/92692, WO 01/80978.

Помимо этого в улавливателе твердых частиц образованы проходящие в основном параллельно его оси каналы, внутрь по меньшей мере части которых выступают потоконаправляющие поверхности, предпочтительно потоконаправляющие поверхности листов фольги, отклоняющие проходящие через каналы потоки газов в сторону волокнистого слоя. Подобные направляющие поверхности могут быть образованы выступами, бугорками, микрогофрами, лопатками или аналогичными профильными структурами. Такие потоконаправляющие поверхности могут быть также образованы краями отверстий в подобных листах фольги. В самих потоконаправляющих поверхностях также могут быть выполнены отверстия.

Согласно еще одному варианту выполнения предлагаемого в изобретении улавливателя твердых частиц он имеет объем, в пересчете на который количество материала покрытия составляет от 20 до 300 г/л, предпочтительно от 50 до 120 г/л. В данном контексте под объемом улавливателя твердых частиц подразумевается объем, складывающийся из занимаемого листами фольги и волокнистыми слоями объема и объема образованных ими каналов. Обычно объем улавливателя твердых частиц составляет от 0,01 до 1,5 л, предпочтительно от 0,3 до 0,8 л.

В следующем варианте выполнения предлагаемого в изобретении улавливателя твердых частиц по меньшей мере один по меньшей мере частично профилированный лист фольги имеет сквозные отверстия, ширина которых равняется по меньшей мере одинарной, а предпочтительно даже удвоенной, прежде всего утроенной, ширине каждого из профильных элементов, образующих профильную структуру. Сказанное означает, что, например, одно такое сквозное отверстие соединяет между собой несколько образованных профильной структурой соседних каналов. Благодаря этому обеспечивается наиболее эффективное перемешивание частичных потоков ОГ без создания перед улавливателем твердых частиц нежелательно высокого динамического напора. При этом следует также отметить, что указанные сквозные отверстия располагаются в основном в плоскости листа фольги.

Ниже изобретение более подробно рассмотрено со ссылкой на прилагаемые чертежи. При этом следует отметить, что на этих чертежах показаны наиболее предпочтительные варианты осуществления изобретения, которыми, однако, не ограничен его объем. На прилагаемых к описанию чертежах, в частности, показано:

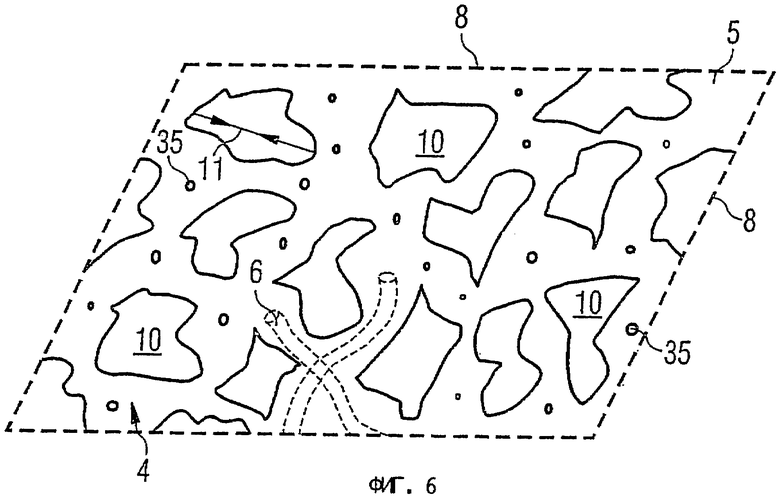

на фиг.1 - схематичный поэлементный вид фрагмента предлагаемого в изобретении улавливателя твердых частиц,

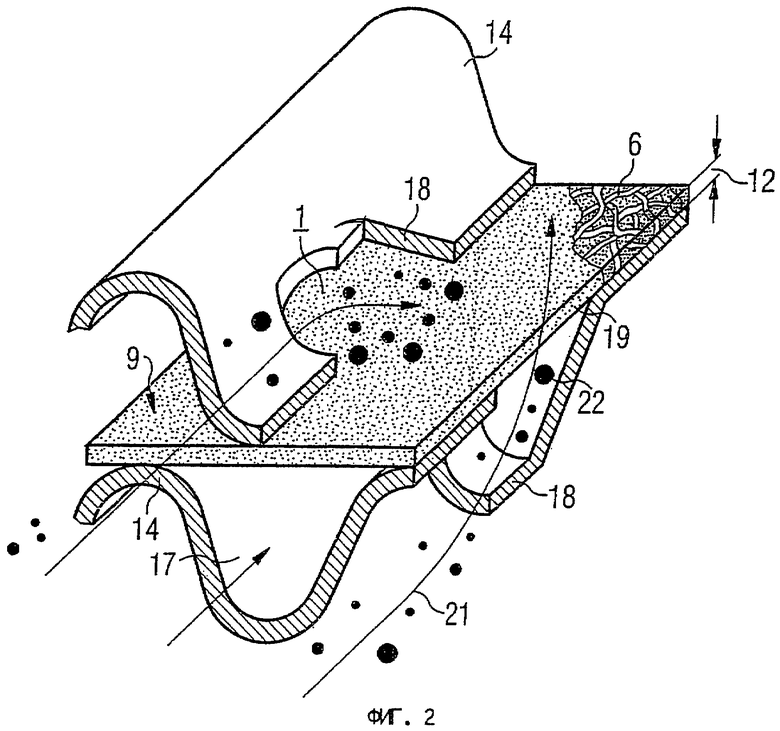

на фиг.2 - другой фрагмент предлагаемого в изобретении улавливателя твердых частиц, выполненного по одному из вариантов,

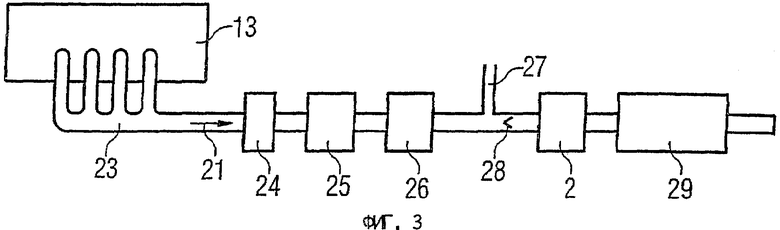

на фиг.3 - схематичный вид системы выпуска отработавших газов, образующихся при работе автомобильного ДВС,

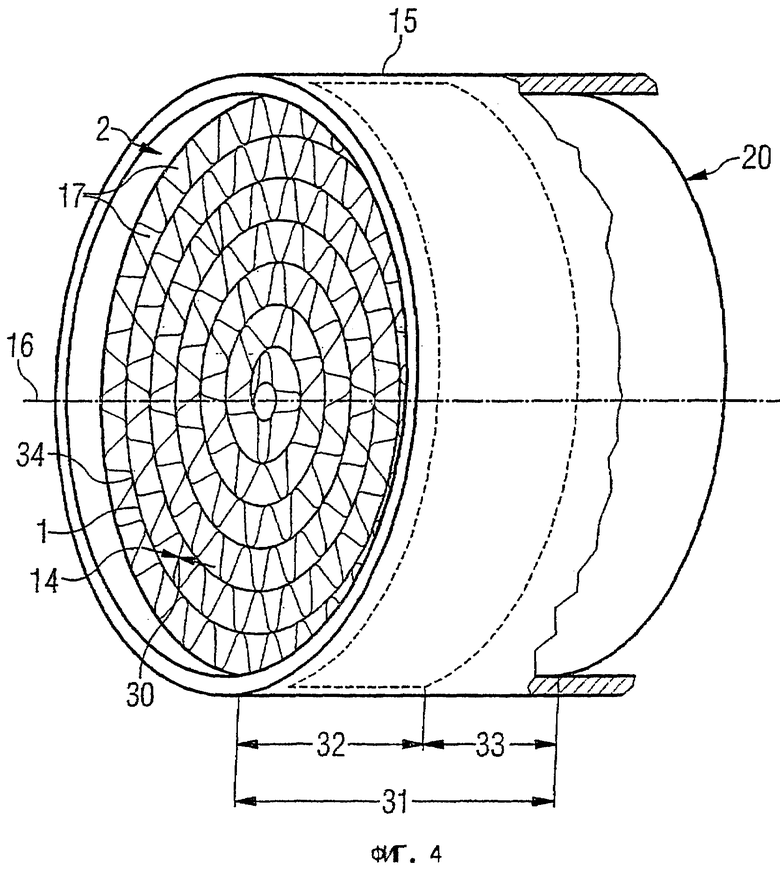

на фиг.4 - схематичный вид в аксонометрии предлагаемого в изобретении улавливателя твердых частиц, выполненного по другому варианту,

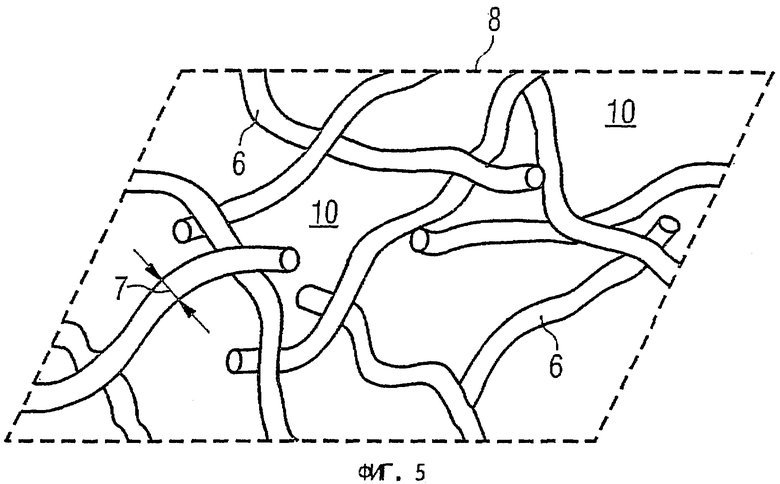

на фиг.5 - схематичный вид изображенного в продольном срезе волокнистого слоя, выполненного по одному из вариантов осуществления изобретения, и

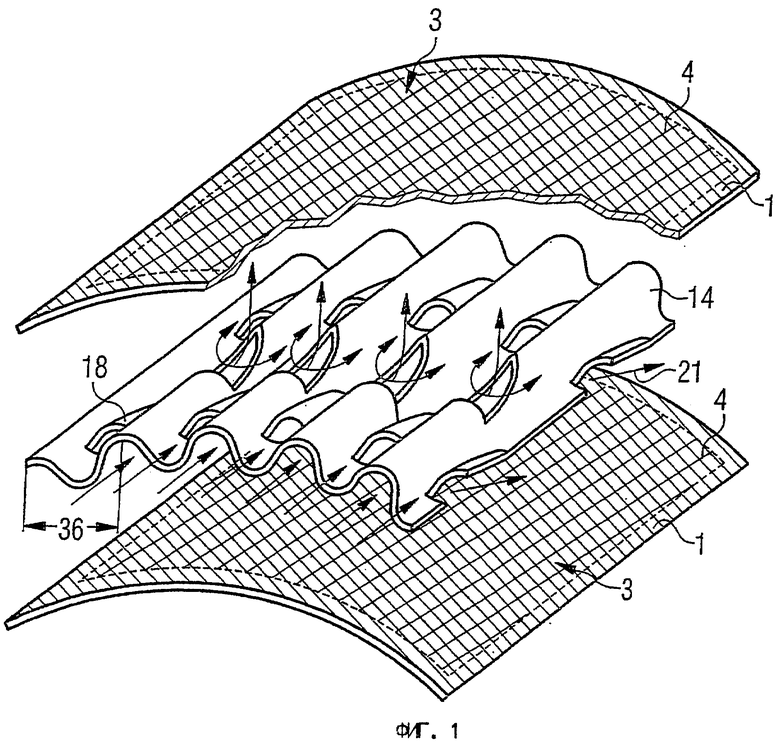

на фиг.6 - другой вид изображенного в продольном срезе волокнистого слоя с нанесенным покрытием.

На фиг.1 приведено схематичное поэлементное изображение фрагмента улавливателя твердых частиц, используемого, например, для обработки или нейтрализации ОГ, образующихся при работе автомобильных ДВС. На этом чертеже показано два предлагаемых в изобретении волокнистых слоя 1, между которыми расположен лист 14 фольги. Каждый из волокнистых слоев 1 имеет по участку 3 с покрытием 4. Такое покрытие 4 может представлять собой покрытие, используемое в катализаторе окисления, трехкомпонентном каталитическом нейтрализаторе и/или СКВ-катализаторе. В предпочтительном варианте листы 14 фольги (по меньшей мере на отдельных участках) также имеют каталитически активное и/или аккумулирующее покрытие. Обычно соседние слои прилегают друг к другу и предпочтительно неразъемно соединены между собой, прежде всего пайкой. Для возможности выполнения такого неразъемного соединения соседних слоев между собой необходимо, например, оставлять без покрытия отдельный участок, прежде всего край, волокнистого слоя 1.

Профилирование листа 14 фольги позволяет сделать подобный "сэндвич", состоящий из гладких слоев (волокнистого слоя 1) и гофрированного слоя (листа 14 фольги), проточным для ОГ в направлении 21 их потока. При этом в каналах 17 выполнены потоконаправляющие поверхности 18, которые обеспечивают завихрение частичных потоков ОГ, которые в результате принудительно направляются прежде всего к покрытому волокнистому слою 1. В данном случае лист 14 фольги имеет гофрированную структуру, образующие которую профильные элементы (гофры) имеют заданную ширину 36, которая равна шагу между ними. В предпочтительном варианте размеры потоконаправляющих поверхностей 18, соответственно расположенных под ними сквозных отверстий 19, превышают ширину 36 профильных элементов и поэтому сквозные отверстия 19 могут соединять между собой несколько соседних каналов 17.

На фиг.2 детально показано расположение листов 14 фольги и волокнистого слоя 1. Листы 14 фольги и волокнистый слой 1 и в этом случае расположены в чередующемся порядке, при этом профильная структура листов 14 фольги вместе с волокнистым слоем 1 образует каналы 17, через которые в направлении 21 могут проходить ОГ. Внутрь каналов 17 выступают потоконаправляющие поверхности 18, которые выполнены в самом листе 14 фольги путем штамповки, обработки давлением или иным способом. При такой обработке одновременно образуются сквозные отверстия 19, которые позволяют "отслаивать" от проходящего по одному из каналов 17 потока ОГ частичный краевой поток и направлять его в сторону волокнистого слоя 1. Вместе с этим частичным потоком захватываются и присутствующие в нем твердые частицы 22, которые также направляются к волокнистому слою 1. При этом твердые частицы остаются на наружной поверхности 9 волокнистого слоя 1, например, прилипают к ней или скапливаются в его полостях, порах или иных аналогичных отверстиях. Показанный на чертеже волокнистый слой, толщина которого обозначена позицией 12, имеет множество хаотично расположенных волокон 6, снабженных покрытием 4. В целом толщина 12 волокнистого слоя 1 составляет менее 3 мм.

На фиг.3 показана схема системы выпуска ОГ, которой оснащен автомобильный ДВС 13. Образующиеся в ДВС 13 при его работе отработавшие газы сначала поступают для их обработки по выпускному трубопроводу 23 в различные компоненты системы и лишь затем выбрасываются в атмосферу. Показанная на фиг.3 система выпуска ОГ имеет следующие, расположенные последовательно в направлении потока 21 ОГ компоненты: каталитический нейтрализатор 24 системы нейтрализации ОГ в режиме пуска и прогрева двигателя, турбонагнетатель 25, катализатор 26 окисления, систему 27 подачи восстановителя, смеситель 28, предлагаемый в изобретении улавливатель 2 твердых частиц, а также основной каталитический нейтрализатор 29.

Каталитический нейтрализатор 24 имеет особо малый объем (например, менее 0,1 л) и благодаря своей малой теплоемкости и своему расположению непосредственно вблизи двигателя уже за исключительно короткий промежуток времени после пуска двигателя нагревается до такой температуры, при которой возможно каталитическое превращение содержащихся в ОГ вредных веществ (например, в течение нескольких секунд нагревается до температуры выше 230°С). Функция катализатора 26 окисления, состоящая в регенерации улавливателя 2 твердых частиц, перед которым он расположен, уже подробно рассматривалась выше. Система 27 подачи восстановителя и смеситель 28 предназначены, например, для подачи в поток ОГ твердой или жидкой мочевины, что обеспечивает также возможность превращения вредных веществ методом селективного каталитического восстановления. Смеситель 28 может быть выполнен в виде потоконаправляющей поверхности, решетки, сотового элемента или иного аналогичного элемента. Однако в принципе можно и не предусматривать смеситель 28 перед улавливателем 2 твердых частиц, поскольку он сам также обеспечивает завихрение потоков ОГ, соответственно тонкое диспергирование в них поданного восстановителя. Установленный за улавливателем 2 твердых частиц основной каталитический нейтрализатор 29 обычно имеет относительно большой объем, который преимущественно превышает 1,5 л.

На фиг.4 в аксонометрии схематично показана конструкция улавливателя 2 твердых частиц. Такой улавливатель 2 твердых частиц, предназначенный для очистки ОГ, образующихся при работе автомобильных ДВС, содержит профилированный лист 14 фольги и стойкий к воздействию высоких температур волокнистый слой 1, которые спирально свернуты в рулон вокруг оси 16 улавливателя 2 твердых частиц (в других вариантах листы фольги и/или волокнистые слои можно также использовать просто в набранном в пакет виде либо в свернутом S-образно или по-иному виде). Лист 14 фольги и волокнистый слой 1 образуют каналы 17, которые проходят через улавливатель 2 твердых частиц в основном параллельно его оси 16. Подобная многослойная структура, состоящая из листа 14 фольги и волокнистого слоя 1, размещена в кожухе 15 и соединена с ним, предпочтительно также неразъемным соединением. В показанном на чертеже варианте выполнения улавливателя 2 твердых частиц кожух 15 выступает за торцы 34 улавливателя 2 твердых частиц, соответственно листа 14 фольги и волокнистого слоя 1. Толщина 30 гофрированного листа 14 фольги составляет преимущественно менее 0,05 мм, а предпочтительно даже менее 0,02 мм. При этом наиболее целесообразно, чтобы толщина 30 листа 14 фольги, соответственно покрытие 4 (не показано) или иные параметры улавливателя 2 твердых частиц, не были постоянными по всей его длине 31. Иными словами, в этом случае улавливатель 2 твердых частиц может иметь, например, на первом участке 32 своей длины меньшую теплоемкость, более высокую пористость, большее количество каталитически активного покрытия, большее количество/бóльшие размеры сквозных отверстий 19, потоконаправляющих поверхностей 18 или волокон, чем на втором участке 33 своей длины. В принципе улавливатель 2 твердых частиц можно также подразделять по его длине не на два, а на большее количество участков, различающихся между собой теми или иными параметрами.

Показанный на чертеже улавливатель 2 твердых частиц имеет объем 20, который определяется заполненным внутри кожуха 15 волокнистым слоем 1 и листом 14 фольги объемом, в который включен также объем каналов 17. Количество покрытия 4, которым снабжают предлагаемый в изобретении улавливатель твердых частиц, должно составлять от 20 до 300 г на 1 л его объема. При этом указанное количество материала покрытия может быть равномерно распределено по всей длине 31 улавливателя твердых частиц на наружных поверхностях 9 волокнистого слоя 1 и/или листов 14 фольги, или же каталитически активным покрытием 4 может быть снабжен только волокнистый слой 1 или могут быть снабжены только отдельные участки листа 14 фольги. Помимо этого на различных участках по длине улавливателя твердых частиц можно предусматривать различные типы или различные количества покрытия 4.

На фиг.5 схематично показан волокнистый слой 1, изображенный в продольном срезе 8. При этом на чертеже хорошо видно, что волокнистый слой 1 образован множеством волокон 6, которые в данном случае частично упорядоченно, а частично хаотично соединены между собой. Диаметр 7 волокон 6 предпочтительно составляет от 0,012 до 0,035 мм. Между волокнами 6 при показанном на чертеже их расположении в продольном срезе 8 образуются отверстия 10. Такие отверстия по существу представляют собой поперечное сечение полостей, образованных внутри волокнистого слоя 1.

На фиг.6 схематично показан волокнистый слой 1, который также изображен в продольном срезе 8 и образующие который волокна 6 в этом случае снабжены покрытием 4. Это покрытие 4 содержит покрытие 5 из γ-оксида алюминия, которое благодаря своей развитой (испещренной трещинами) поверхности обеспечивает наличие достаточно большой для скопления каталитически активных веществ 35 площади. Однако несмотря на наличие покрытия 4 в продольном срезе 8 волокнистого слоя все еще имеются отверстия 10 шириной 11. Эта ширина 11 у всех отверстий 10 составляет в среднем от 0,05 до 0,4 мм. Одновременно с этим пористость волокнистого слоя предпочтительно должна оставаться на уровне около 87%.

Настоящее изобретение является результатом многочисленных сложных технических экспериментов, направленных на повышение эффективности улавливателей твердых частиц в системах выпуска ОГ, которыми оснащаются автомобильные ДВС.

Изобретение относится к стойкому к воздействию высоких температур волокнистому слою, используемому в улавливателе твердых частиц, предназначенном для очистки отработавших газов, образующихся при работе автомобильных двигателей внутреннего сгорания, и к самому улавливателю твердых частиц. Стойкий к воздействию высоких температур волокнистый слой, изготовленный из пористого спеченного и/или волокнистого материала (металлических волокон), используемый в открытом улавливателе твердых частиц, имеет по меньшей мере на одном участке каталитически активное покрытие, содержащее γ-оксид алюминия. Пористость слоя составляет по меньшей мере 50%, а толщина менее 3 мм. В продольном разрезе плоскостью, параллельной наибольшей наружной поверхности слоя, имеются отверстия шириной в среднем от 0,01 до 0,5 мм. Улавливатель твердых частиц имеет по меньшей мере один, частично профилированный лист фольги и по меньшей мере один стойкий к воздействию высоких температур волокнистый слой, при этом несколько листов фольги и несколько волокнистых слоев, чередующиеся между собой, свернуты в рулон и помещены в кожух. На листах фольги имеются сквозные отверстия и потоконаправляющие поверхности, отклоняющие потоки отработавших газов в сторону волокнистого слоя. Технический результат, достигаемый изобретением: повышение эффективности превращения содержащихся в отработанных газах вредных веществ в безвредные, упрощение, удешевление изготовления, монтажа и обслуживания, уменьшение вероятности закупорки улавливателя твердыми частицами. 2 н. и 8 з.п. ф-лы, 6 ил.

| Аэродинамическая сушильная камерадля пилОМАТЕРиАлОВ | 1979 |

|

SU798452A1 |

| Каталитический фильтр для очистки выхлопных газов дизельного двигателя | 1980 |

|

SU1160940A3 |

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

2008-09-20—Публикация

2003-11-07—Подача