Настоящее изобретение относится к фильтру для очистки отработавших газов (ОГ), образующихся при работе двигателя внутреннего сгорания (ДВС), выполненному из по меньшей мере одного полосовидного фильтрующего элемента, а также к способу очистки ОГ, образующихся при работе ДВС.

Во многих странах в настоящее время растут продажи автомобилей, оборудованных дизельными двигателями, что обусловлено, помимо прочего, сравнительно малым расходом потребляемого ими топлива. По сравнению с автомобилями, оснащенными бензиновыми двигателями, в выбрасываемых в атмосферу ОГ дизельных двигателей содержится гораздо меньшее количество диоксида углерода, однако при сгорании дизельного топлива образуется значительно большее количество частиц сажи, чем при сгорании горючей смеси в бензиновых двигателях. Во многих странах автомобили должны удовлетворять законодательно установленным нормам токсичности ОГ, которые устанавливают максимально допустимое содержание отдельных компонентов в ОГ, выбрасываемых в атмосферу автомобильными двигателями.

Для нейтрализации ОГ, прежде всего ОГ дизельных двигателей, присутствующие в ОГ углеводороды (НС), а также моноксид углерода (СО) можно известным образом окислять, например, их введением в контакт с каталитически активной поверхностью. Однако восстановление оксидов азота (NOx) в условиях, для которых характерно высокое содержание кислорода, является более сложной задачей. Использование для этой цели трехкомпонентного каталитического нейтрализатора ОГ, который применяется, например, для нейтрализации ОГ двигателей с принудительным воспламенением рабочей смеси, не дает требуемого эффекта. По этой причине был разработан метод селективного каталитического восстановления (СКВ). Помимо этого, на пригодность для восстановления оксидов азота испытывались также адсорберы NOx.

Помимо этого, для уменьшения содержания в ОГ твердых частиц, выбрасываемых в атмосферу прежде всего дизельными двигателями, известно применение улавливателей твердых частиц, основу которых составляет керамическая подложка. Такие улавливатели твердых частиц имеют каналы, через которые в них может втекать поток подвергаемых нейтрализации ОГ. Соседние каналы у такого улавливателя твердых частиц попеременно закрыты с его противоположных сторон, т.е. выполнены глухими, и поэтому поток ОГ, поступающий в один из каналов улавливателя твердых частиц, открытый с его входной стороны, проходит сквозь керамическую стенку и вновь выходит из улавливателя твердых частиц через соседний канал, открытый с его выходной стороны. Подобные улавливатели твердых частиц называют закрытыми улавливателями твердых частиц. Эффективность подобных улавливателей твердых частиц достигает порядка 95% во всем интервале встречающихся на практике значений крупности твердых частиц.

В настоящее время не до конца решенной остается и проблема надежной регенерации фильтра в системе выпуска ОГ автомобиля. Необходимость в регенерации улавливателя твердых частиц обусловлена тем, что пропорционально увеличению количества твердых частиц, скапливающихся в стенке канала, через которую проходит поток ОГ, возрастает потеря давления на уловителе, что отрицательно сказывается на развиваемой двигателем мощности. Процесс регенерации улавливателя твердых частиц заключается в основном в кратковременном его нагреве, соответственно нагреве скопившихся в нем частиц сажи, которые в результате превращаются в газообразные компоненты. Однако подобная высокая термическая нагрузка, которой подвергается улавливатель твердых частиц, снижает срок его службы.

В качестве альтернативы такой проводимой в периодическом режиме и способствующей интенсивному термическому износу улавливателя регенерации была разработана система для непрерывной регенерации фильтров ("непрерывно регенерируемый улавливатель", НРУ). В такой системе частицы дожигаются уже при температурах чуть выше 200°С в результате их окисления диоксидом азота (NO2). Указанная предельная температура значительно ниже по сравнению с температурами, до которых требуется нагревать классические улавливатели твердых частиц. Образование необходимого для этого NO2 обычно обеспечивают с помощью катализатора окисления, располагаемого по ходу потока перед улавливателем твердых частиц. Однако в этом случае именно с учетом применения улавливателей твердых частиц в автомобилях, работающих на дизельном топливе, возникает проблема, связанная с недостаточным содержанием в ОГ моноксида азота (NO), который можно превратить в требуемый диоксид азота (NO2). По этой причине до настоящего времени не удается обеспечить непрерывное протекание процесса регенерации улавливателя твердых частиц в системе выпуска ОГ.

Дополнительно к обеспечению минимальной температуры реакции и определенной продолжительности пребывания твердых частиц в их улавливателе для непрерывной регенерации твердых частиц их взаимодействием с NO2 необходимо обеспечивать также поступление оксида азота в достаточном для такой регенерации количестве. Данные тестов, цель которых состояла в определении количества выбросов моноксида азота (NO) и твердых частиц в динамическом режиме, наглядно свидетельствуют о том, что выброс твердых частиц в атмосферу происходит именно при отсутствии или при исключительно малом содержании в ОГ моноксида азота, и наоборот. Поэтому фильтр для фактически непрерывной его регенерации по существу должен выполнять функцию компенсатора или накопителя, чтобы обеспечивать присутствие в нем обоих реагентов в требуемых количествах в заданный момент времени, в который, помимо прочего, температура имеет минимально необходимое для протекания реакции значение. Помимо этого, фильтр для его максимально быстрого нагрева до как можно более высоких температур уже непосредственно после пуска холодного ДВС следует располагать максимально близко к нему. Перед фильтром с целью обеспечить поступление в него необходимого количества диоксида азота следует устанавливать катализатор окисления, который обеспечивает химическое превращение моноксида углерода и углеводородов, но прежде всего превращение моноксида азота в диоксид азота.

Необходимый для этого фильтрующий материал, способный длительно выдерживать высокие термические нагрузки, известен из предварительно не опубликованной заявки DE 10153283. В этой заявке описана фильтровальная система, которую в принципе можно назвать "открытой (безнапорной) фильтровальной системой". В подобной открытой фильтровальной системе отказались от конструктивного, попеременного выполнения глухими каналов фильтра с противоположных его сторон. Вместо этого стенки каналов предлагается по меньшей мере частично выполнять из пористого или высокопористого материала, а сами проточные каналы открытого фильтра предлагается снабжать расположенными в них отклоняющими или направляющими профильными структурами или элементами, которые обеспечивают принудительное отклонение или перенаправление потока ОГ вместе с содержащимися в нем твердыми частицами в сторону участков, выполненных из пористого или высокопористого материала. Фильтр твердых частиц можно назвать открытым в том случае, если твердые частицы, в том числе и твердые частицы, размеры которых значительно превышают размеры собственно отфильтровываемых твердых частиц, в принципе могут полностью проходить через него. При соблюдении такого условия исключается возможность закупорки подобного фильтра в процессе его работы даже при агломерации твердых частиц. Соответствующий метод измерения "свободной проходимости" фильтра твердых частиц заключается, например, в определении максимального диаметра сферических частиц, все еще способных пройти через такой фильтр. Фильтр при его применении в рассмотренных выше целях считается открытым, прежде всего, в том случае, если через него все еще могут проходить сферические частицы диаметром не менее 0,1 мм, предпочтительно сферические частицы диаметром более 0,2 мм.

Однако недостаток, присущий описанному в указанной заявке открытому фильтру твердых частиц, состоит в том, что такой улавливатель твердых частиц из-за необходимости в обязательном порядке предусматривать устанавливаемый по ходу потока перед ним катализатор окисления обладает при пуске холодного двигателя сравнительно высокой инерционностью, т.е. улавливатель твердых частиц нагревается лишь сравнительно медленно, поскольку первым до необходимой температуры нагревается установленный перед ним катализатор окисления.

Исходя из вышеизложенного, в основу настоящего изобретения была положена задача разработать фильтр для очистки образующихся при работе ДВС отработавших газов, который быстро нагревался бы до необходимой температуры в период пуска холодного двигателя и обеспечивал бы возможность его непрерывной регенерации, а также разработать соответствующий способ очистки образующихся при работе ДВС отработавших газов, который обеспечивал бы соблюдение этих условий.

Указанная задача решается согласно изобретению с помощью фильтра для очистки ОГ, образующихся при работе двигателя внутреннего сгорания, а также способа очистки ОГ. Различные предпочтительные варианты осуществления изобретения представлены в соответствующих зависимых пунктах формулы.

Предлагаемый в изобретении фильтр для очистки отработавших газов, образующихся при работе двигателя внутреннего сгорания, характеризуется главным направлением потока, в котором через него проходит поток ОГ, и выполнен из по меньшей мере одного полосовидного фильтрующего элемента, имеющего по меньшей мере один фильтрующий участок из по меньшей мере частично проточного для текучей среды материала, и необязательно фольги. Фильтрующий элемент имеет по меньшей мере один контактный участок с каталитически активным покрытием для химического превращения газообразных компонентов отработавших газов и фильтрующий участок для отфильтровывания из отработавших газов присутствующих в них твердых частиц. При этом контактный участок расположен перед, если смотреть в главном направлении потока, фильтрующим участком.

Иными словами, контактный участок фильтрующего элемента обеспечивает окислительное превращение газообразных компонентов ОГ, преимущественно моноксида углерода и углеводородов, но прежде всего также моноксида азота в диоксид азота. В соответствии с этим благодаря такому контактному участку содержание NO2 в протекающих через фильтрующий участок ОГ поднимается по достижении фильтром для очистки ОГ рабочей температуры до такого уровня, при котором фильтр становится способен работать в режиме его непрерывной регенерации, состоящей в удалении отфильтрованных им твердых частиц, что позволяет отказаться от применения отдельного, устанавливаемого по ходу потока перед ним катализатора окисления, предназначенного для образования необходимого NO2. Следовательно, фильтр для очистки ОГ можно устанавливать вблизи двигателя. Благодаря этому обеспечивается более быстрый нагрев самого фильтра для очистки ОГ до необходимой рабочей температуры и тем самым значительное улучшение его характеристик при пуске холодного двигателя по сравнению с известной из уровня техники открытой фильтровальной системой с устанавливаемым по ходу потока перед фильтром для очистки ОГ катализатором окисления.

Кроме того, когда контактный участок расположен перед, если смотреть в главном направлении потока, фильтрующим участком, контактный участок может также быть выполнен непосредственно в расположенной с входной стороны фильтра краевой зоне, в которой различные слои из фильтрующих элементов и/или слои из металлических листов соединяют между собой и/или с трубчатым кожухом. В этой зоне тем самым фильтр в любом случае обладает лишь пониженной эффективностью, поскольку в зависимости от типа неразъемного соединения, выполняемого в этом месте, проточный для текучей среды материал полностью пропитывается, например, припоем и/или присадочным материалом для сварки и/или подвергается сжатию. Помимо этого, преимущество этого варианта выполнения предлагаемого в изобретении фильтра для очистки ОГ состоит в том, что к участку, которым в основном определяется эффективность процесса отфильтровывания или улавливания твердых частиц, т.е. к расположенному дальше по ходу потока за контактным участком фильтрующему участку, очень быстро поступает достаточное количество диоксида азота, и поэтому фильтрующий участок даже после пуска холодного двигателя способен очень быстро переходить на работу в режиме НРУ.

В этом отношении особое преимущество состоит в возможности выполнения или размещения контактного участка в той части фильтра, в которой фильтрующий элемент соединяется с соседними металлическими листами или же с трубчатым кожухом, в который помещается фильтр для очистки ОГ. Такое неразъемное соединение обычно выполняют пайкой, однако его можно также выполнять сваркой или иными методами получения неразъемных соединений. Обычно фильтрующий элемент, когда он выполнен из по меньшей мере частично проточного для текучей среды материала, после подобного его соединения с другими металлическими листами и/или с трубчатым кожухом становится на участке расположения такого соединения полностью не проточным для текучей среды или в лучшем случае остается способен пропускать текучую среду лишь в очень ограниченной степени, поскольку, например, при выполнении паяного соединения проточный для текучей среды материал полностью пропитывается затвердевающим в нем последующим и закупоривающим его припоем, в связи с чем твердые частицы не могут более проникать внутрь материала в месте паяного соединения. В соответствии с этим эффективность фильтра для очистки ОГ лишь в незначительной степени зависит от таких мест расположения соединений. Именно по этой причине контактные участки предпочтительно выполнять в таких местах, поскольку при том же конструктивном исполнении фильтра эффективность отфильтровывания им твердых частиц из ОГ существенно не снижается, но одновременно удается избежать необходимости в отдельном катализаторе окисления.

Согласно одному из предпочтительных вариантов выполнения фильтра для очистки ОГ контактный участок по меньшей мере частично выполнен из фольги. Преимущество, связанное с выполнением контактного участка по меньшей мере частично из фольги, состоит в возможности простого нанесения на него покрытия, поскольку фольгу можно известным методом покрывать каталитически активным материалом, например, наносить на нее покрытие из γ-оксида алюминия, в которое можно внедрять каталитически активные вещества, например благородные металлы, такие как платина или родий. Согласно изобретению для выполнения контактного участка можно также использовать фольгу с уже нанесенным на нее покрытием.

В следующем предпочтительном варианте фольга выполнена микропрофилированной. Предусмотренные у фольги микропрофильные структуры или элементы при соответствующем их выполнении повышают степень турбулизации потока в проточном канале и тем самым препятствуют возникновению ламинарных потоков в краевой зоне. Благодаря турбулизации потока ОГ преобладающая его часть принудительно отклоняется в сторону участков, выполненных из по меньшей мере частично проточного для текучей среды материала. В целом же достигаемое за счет этого преимущество состоит в повышении эффективности фильтра. Помимо этого, в зависимости от отношения толщины фольги к толщине по меньшей мере частично проточного для текучей среды материала микропрофильные структуры или элементы фольги можно использовать для компенсации разницы в толщине между контактным участком и фильтрующим участком. Кроме того, микрогофрирование фольги значительно увеличивает площадь реакционной поверхности, доступной для каталитического превращения по меньшей мере одного газообразного компонента ОГ.

Согласно еще одному предпочтительному варианту выполнения фильтра для очистки ОГ контактный участок по меньшей мере частично выполнен из проточного для текучей среды материала. Связанное с этим преимущество состоит в простоте изготовления фильтра для очистки ОГ, поскольку в этом случае, например, весь фильтрующий элемент можно выполнить только из проточного для текучей среды материала и покрывать, соответственно пропитывать, его каталитически активным материалом только на контактном участке.

В соответствии со следующим предпочтительным вариантом выполнения фильтра для очистки ОГ контактный участок выполнен с входной торцовой стороны фильтра, предпочтительно занимает в продольном направлении менее 20%, наиболее предпочтительно менее 10%, от осевой длины фильтра. Преимущество этого варианта состоит в возможности обеспечить поступление к фильтрующему участку достаточно большого для его работы в режиме НРУ количества диоксида азота лишь при небольшом влиянии на фильтрующую эффективность фильтрующего участка. Помимо этого, выполнение контактного участка с входной торцовой стороны фильтра обеспечивает защиту от раздувания и тем самым от разлохмачивания подвергающихся высокой нагрузке под воздействием пульсирующего потока ОГ расположенных с входной стороны краевых участков фильтрующих элементов и/или металлических слоев и за счет этого позволяет повысить долговечность фильтра для очистки ОГ.

Согласно еще одному предпочтительному варианту фильтр для очистки ОГ выполнен из совместно свернутых или скрученных слоев, по меньшей мере часть из которых образована фильтрующими элементами. Другие слои могут быть образованы, например, металлическими листами, которые могут быть выполнены профилированными или в основном гладкими. В этом отношении фильтр для очистки ОГ наиболее предпочтительно выполнять из в основном гладких металлических листов и профилированных фильтрующих элементов или же, наоборот, из в основном гладких фильтрующих элементов и профилированных металлических листов. Подобное конструктивное исполнение фильтра для очистки ОГ позволяет выполнять его, например, в виде сотового элемента из гладких и профилированных слоев. Решение о том, использовать ли в конструкции фильтра для очистки ОГ профилированные фильтрующие элементы и гладкие металлические листы либо профилированные металлические листы и гладкие фильтрующие элементы, зависит от предъявляемых к нему требований.

В соответствии еще с одним предпочтительным вариантом выполнения фильтра для очистки ОГ фольга и по меньшей мере частично проточный для текучей среды материал неразъемно соединены между собой. В этом отношении фольгу и по меньшей мере частично проточный для текучей среды материал предпочтительно соединять между собой сваркой, пайкой и/или клепкой, более предпочтительно сваркой и/или пайкой, наиболее предпочтительно пайкой. Преимущество, связанное с прочным соединением этими методами между собой фольги и по меньшей мере частично проточного для текучей среды материала, состоит в том, что такое соединение положительно сказывается на долговечности фильтрующего элемента. В этом варианте фольгу наиболее предпочтительно использовать для выполнения из нее контактного участка и располагать ее по ходу потока перед фильтрующим участком с входной стороны фильтра для очистки ОГ. В этом случае фольга одновременно обеспечивает также защиту образующих фильтр слоев от раздувания в этой отдельной его зоне, в которой фильтр для очистки ОГ подвергается значительным механическим нагрузкам под воздействием пульсирующего потока ОГ, образующихся при работе ДВС, и высокой знакопеременной термической нагрузке. Воздействие подобного пульсирующего потока ОГ на фильтр для очистки ОГ дополнительно усиливается при его размещении максимально близко к двигателю.

В следующем предпочтительном варианте выполнения фильтра для очистки ОГ по меньшей мере частично проточный для текучей среды материал состоит из металлических волокон. Преимущество этого варианта состоит в том, что подобный проточный для текучей среды материал обладает высокой теплостойкостью и тем самым способен долговременно выдерживать воздействие знакопеременной термической нагрузки в системе выпуска ОГ автомобиля, обладая сравнительно длительным сроком службы. В качестве проточного для текучей среды материала наиболее предпочтительно использовать спеченные металлические волокна.

Следующим объектом настоящего изобретения является предлагаемый в нем способ очистки отработавших газов, образующихся при работе двигателя внутреннего сгорания с использованием предлагаемого в изобретении фильтра для очистки ОГ. В соответствии с предлагаемым в изобретении способом в сотовом элементе одновременно происходит химическое превращение газообразных компонентов отработавших газов и отфильтровывание из отработавших газов присутствующих в них твердых частиц.

Согласно одному из предпочтительных вариантов осуществления предлагаемого в изобретении способа химическое превращение газообразных компонентов ОГ происходит перед, если смотреть в главном направлении движения потока отработавших газов через фильтр, отфильтровыванием из отработавших газов присутствующих в них твердых частиц. Преимущество этого варианта состоит в поступлении диоксида азота к фильтрующему участку фильтра для очистки ОГ в количестве, необходимом для работы этого фильтрующего участка в режиме НРУ. Достигаемое за счет этого преимущество заключается в возможности отказаться от установки отдельного катализатора окисления перед фильтром для очистки ОГ. Благодаря этому появляется возможность устанавливать фильтр для очистки ОГ ближе к двигателю и за счет этого улучшить его характеристики при пуске холодного двигателя по сравнению с известными из уровня техники открытыми фильтровальными системами.

Согласно еще одному предпочтительному варианту осуществления предлагаемого в изобретении способа химическое превращение газообразных компонентов отработавших газов катализируют с помощью по меньшей мере одного катализатора, предпочтительно катализатора на основе благородного металла. Преимущество этого варианта заключается в возможности снизить рабочую температуру фильтра для очистки ОГ.

Ниже изобретение более подробно рассмотрено на примере предпочтительных и наиболее предпочтительных вариантов выполнения предлагаемого в нем фильтра для очистки ОГ, соответственно, осуществления предлагаемого в нем способа. Вместе с тем следует отметить, что изобретение не ограничено показанными на этих чертежах вариантами его осуществления. На прилагаемых к описанию чертежах, в частности, показано:

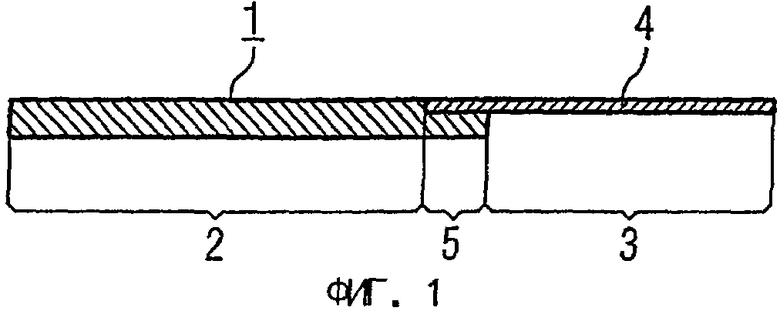

на фиг.1 - первый вариант выполнения фильтрующего элемента в продольном разрезе, используемого в предлагаемом в изобретении фильтре для очистки ОГ,

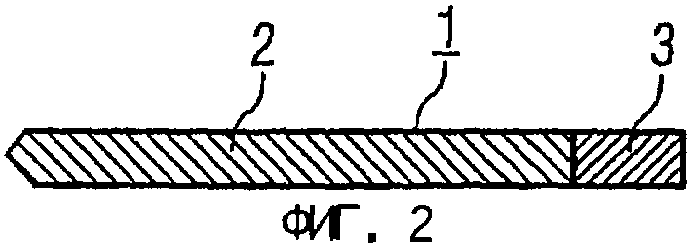

на фиг.2 - второй вариант выполнения фильтрующего элемента в продольном разрезе, используемого в предлагаемом в изобретении фильтре для очистки ОГ,

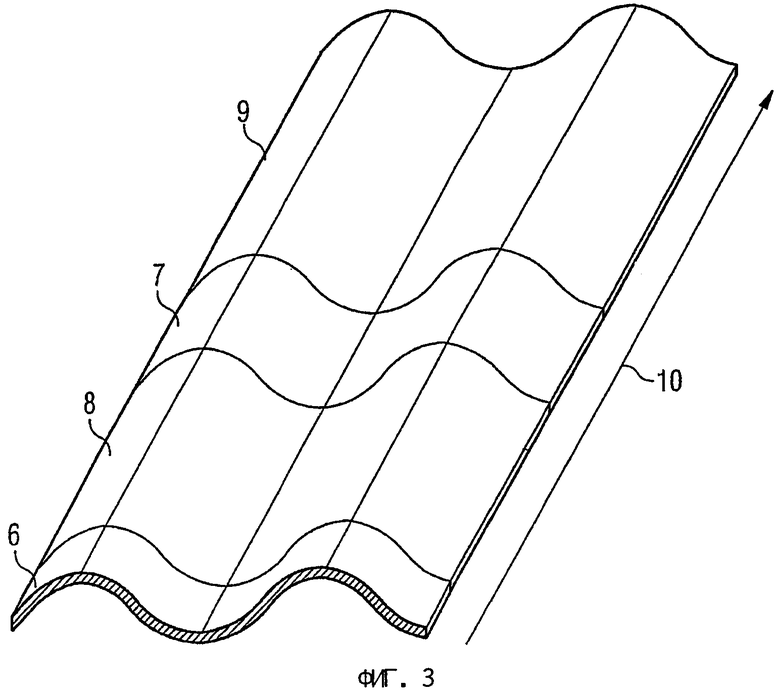

на фиг.3 - вариант выполнения фильтрующего элемента в аксонометрии, используемого в предлагаемом в изобретении фильтра для очистки ОГ,

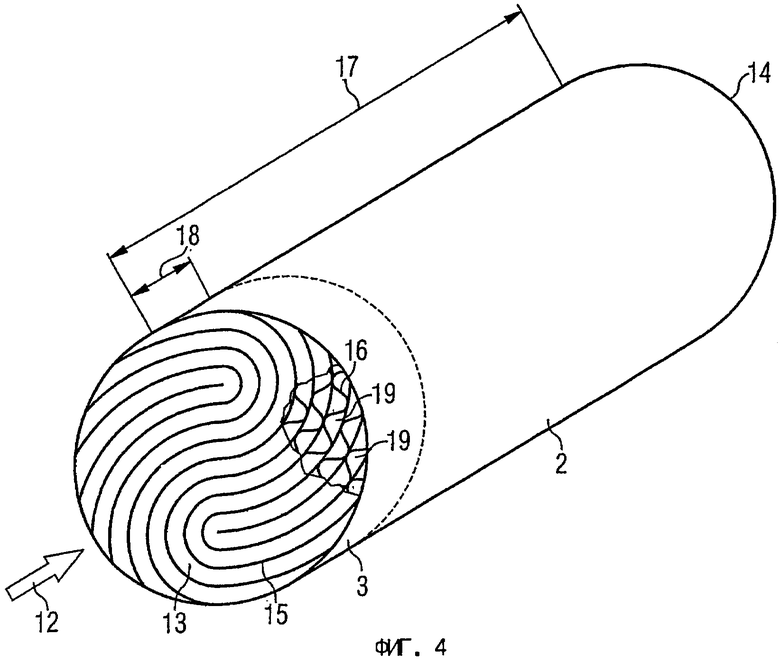

на фиг.4 - предлагаемый в изобретении фильтр для очистки ОГ.

На фиг.1 показан первый вариант выполнения фильтрующего элемента 1, используемого в конструкции предлагаемого в изобретении фильтра для очистки ОГ (ниже называемого просто фильтром). Фильтрующий элемент 1 имеет фильтрующий участок 2 и контактный участок 3. Фильтрующий участок 2 выполнен из по меньшей мере частично проточного для текучей среды материала. Фильтрующий участок 2 изготовлен таким образом из пористого или же высокопористого материала. Предпочтительно при этом изготавливать фильтрующий участок из металлических волокон, наиболее предпочтительно из спеченных металлических волокон. Фильтрующий участок 2 обладает высокой теплоустойчивостью. В рассматриваемом варианте выполнения фильтрующего элемента 1 его контактный участок 3 образован фольгой 4. Контактный участок 3 покрыт каталитически активным материалом. Наиболее предпочтительно при этом покрытие из γ-оксида алюминия, в которое вводят катализаторы на основе благородных металлов. На контактном участке 3 происходит по меньшей мере частичное химическое превращение по меньшей мере одного газообразного компонента ОГ, которые должны подвергаться очистке в фильтре. Под химическими превращениями газообразных компонентов или газообразного компонента, катализируемыми каталитически активным покрытием, в любом случае подразумевается окисление NO до NO2, однако согласно изобретению может иметься в виду и химическое превращение несгоревших углеводородов, попадающих в фильтр, а также моноксида углерода.

Фильтрующий участок 2 является по меньшей мере частично проточным для текучей среды. На этом фильтрующем участке 2 от ОГ отфильтровываются содержащиеся в нем твердые частицы. Высокое содержание твердых частиц характерно именно для ОГ дизельных двигателей. В фильтре, который по меньшей мере частично выполнен из фильтрующих элементов 1, по меньшей мере часть присутствующих в ОГ твердых частиц в результате замедления их движения и/или соударений налипает на пористый фильтрующий участок 2 и/или остается в его толще. Подобный эффект обусловлен перепадами давлений по профилю потока ОГ. Этот эффект можно дополнительно усилить, снабдив фольгу 4, а также соседние с ней, не показанные на фиг.1 металлические листы микропрофильными структурами или элементами, поскольку в этом случае дополнительно возникает локальное пониженное или повышенное давление. Вследствие этого повышается эффект фильтрации потока сквозь пористую стенку.

Фольга 4 и фильтрующий участок 2 взаимно перекрываются на соединительном участке 5. На этом участке фольга 4, т.е. контактный участок 3, и фильтрующий участок 2 неразъемно соединены между собой. Контактный участок и фильтрующий участок можно соединять между собой на этом соединительном участке 5, например, клепкой, пайкой или сваркой либо сочетанием по меньшей мере двух этих методов. При выполнении паяного соединения можно использовать различные методы пайки, предусматривающие нанесение на соединяемые поверхности припоя в виде порошкового припоя или паяльной фольги. Помимо этого, фольгу 4 можно согласно изобретению снабжать микропрофильными структурами или элементами, предпочтительно микрогофрами. Такие микропрофильные структуры, с одной стороны, позволяют воспрепятствовать возникновению ламинарных потоков в краевой зоне, а с другой стороны, позволяют также эффективно компенсировать разницу в толщине между фильтрующим участком 2 и контактным участком 3 и тем самым упростить конструкцию фильтра. Подобный участок можно выполнять из особо тонкой фольги толщиной, например, от 15 до 30 мкм, и/или на нем можно выполнить отверстия для поддержания теплоемкости на минимально возможном уровне, что позволяет улучшить свойства фильтра при пуске холодного двигателя.

Помимо этого, может оказаться предпочтительным подвергать соединительный участок 5 уплотнению или сжатию. Подобное уплотнение или сжатие соединительного участка можно обеспечить прессованием, прокаткой или же уплотнением при сварке, например, при роликовой сварке.

На фиг.2 показан следующий вариант выполнения фильтрующего элемента 1, используемого в конструкции предлагаемого в изобретении фильтра. В этом варианте фильтрующий элемент 1 также имеет фильтрующий участок 2 и контактный участок 3. Однако в отличие от показанного на фиг.1 варианта в данном случае контактный участок 3 также выполнен из пористого материала, покрытого, соответственно пропитанного, каталитически активным материалом. В этом отношении контактный участок 3 наиболее предпочтительно пропитывать γ-оксидом алюминия, содержащим катализаторы на основе благородных металлов. Помимо этого, в некоторых случаях может оказаться предпочтительным подвергать контактный участок 3 предварительной обработке, которая позволяет сократить расход материала покрытия, соответственно состава, образующего покрытие из γ-оксида алюминия. В этом случае может оказаться предпочтительным предварительно пропитывать контактный участок 3 припоем, впитываемым его пористым, соответственно высокопористым, материалом. Кроме того, контактный участок 3 можно также подвергать предварительной обработке сжатием, например прессованием или прокаткой, позволяющей сократить количество впитываемого пористым, соответственно высокопористым, материалом состава, образующего покрытие из γ-оксида алюминия.

В показанных на фиг.1 и 2 вариантах выполнения фильтрующего элемента 1 он в качестве примера изображен гладким. Однако фильтрующий элемент 1 можно также профилировать, предпочтительно гофрировать. Согласно изобретению в конструкции фильтра гладкие фильтрующие элементы 1 можно комбинировать с гофрированными, не показанными на чертежах фильтрующими элементами. При этом такой фильтр можно выполнять, например, по типу известного как такового сотового элемента, получаемого путем, например, спирального, S-образного, SM-образного или иного сворачивания или скручивания пакета из чередующихся гладких и гофрированных фильтрующих элементов. Однако равным образом для изготовления фильтра, например, в виде сотового элемента профилированный фильтрующий элемент 1 можно также комбинировать с другими гладкими слоями.

На фиг.3 показан пример профилированного, в частности гофрированного, фильтрующего элемента 1. Такой фильтрующий элемент 1 имеет первый контактный участок 6, второй контактный участок 7, первый фильтрующий участок 8 и второй фильтрующий участок 9. На обоих контактных участках 6, 7 происходит химическое превращение по меньшей мере некоторой части газообразных компонентов ОГ. Предпочтительно, чтобы на этих участках происходило окисление NO до NO2. Образующийся в результате NO2 обеспечивает возможность работы предлагаемого в изобретении фильтра в режиме НРУ. Благодаря нескольким контактным участкам 6, 7 диоксид азота (NO2) в среднем более равномерно распределяется в осевом направлении 10, поскольку в этом случае концентрация NO2 не только достигает абсолютного максимума в конце первого контактного участка 6, но и имеет два локальных максимума соответственно в конце первого контактного участка 6 и в конце второго контактного участка 7. Изобретением предусмотрена возможность выполнения и других контактных и фильтрующих участков.

На фиг.4 показан предлагаемый в изобретении фильтр 11 для очистки ОГ. Поток 12 ОГ проходит через фильтр 11 в его осевом направлении от его входной стороны 13 до его выходной стороны 14. Фильтр 11 выполнен в виде сотового элемента. Фильтр 11 состоит, как это детально показано на примере небольшого его фрагмента, из попеременно чередующихся гладких 15 и профилированных 16 слоев, S-образно свернутых в рулон. Равным образом согласно изобретению гладкие 15 и профилированные 16 слои можно комбинировать между собой и иным образом, например сворачивать их по спирали либо SM-образно или же придавать им свертыванием в рулон любую иную форму. Гладкие 15 и профилированные 16 слои совместно образуют проточные для текучей среды, например для потока 12 ОГ, каналы 19.

Согласно изобретению в качестве гладких слоев можно использовать фильтрующие элементы 1, а в качестве профилированных слоев 16 - металлические листы или же, наоборот, в качестве профилированных слоев 16 можно использовать фильтрующие элементы 1, а в качестве гладких слоев 15 - металлические листы. Согласно изобретению фильтрующие элементы 1 возможно также по меньшей мере частично использовать и в качестве гладких 15, и в качестве профилированных 16 слоев.

С входной стороны 13 фильтра 11 расположен контактный участок 3, на котором происходит химическое превращение по меньшей мере части по меньшей мере одного газообразного компонента ОГ, поток которых обозначен позицией 12. На контактном участке 3 предпочтительно должно происходить превращение оксида азота в диоксид азота, т.е. окисление NO до NO2, чтобы в результате таких превращений на этом контактном участке NO2 образовывался в количестве, необходимом для работы фильтра в режиме НРУ. Помимо этого, по меньшей мере на этом же контактном участке 3 гладкие слои 15 предпочтительно соединять с гофрированными слоями 16 и/или с не показанным на чертеже трубчатым кожухом, в который заключен сотовый элемент. Кроме того, при выполнении контактного участка из листов фольги, соединяемых с фильтрующим участком 2, с входной стороны 13 обеспечивается далее защита фильтрующего элемента от раздувания или разлохмачивания, поскольку без такой защиты фильтрующий элемент подвергается более интенсивному старению именно с входной стороны фильтра, обусловленному воздействием на слои 15, 16 особо высокой нагрузки, обусловленной пульсирующим характером набегания на них потока 12 ОГ.

Контактный участок 3 должен иметь гораздо меньшую по сравнению с осевой длиной 17 фильтра 11 продольную протяженность 18. Продольная протяженность 18 контактного участка 3 предпочтительно должна составлять менее 20%, наиболее предпочтительно менее 10%, от осевой длины 17 фильтра 11. Преимущество, связанное с соблюдением подобных условий, состоит в возможности обеспечить за счет выполнения контактного участка 3 вблизи входной стороны 13 фильтра образование NO2 в количестве, достаточном для работы фильтрующего участка 2 в режиме ПРУ. Тем самым появляется возможность устанавливать фильтр 11, не предусматривая по ходу потока перед ним дополнительный катализатор окисления, вблизи двигателя, и за счет этого значительно улучшить свойства фильтра 11 при пуске холодного двигателя. Помимо этого, подобный подход позволяет уменьшить производственные расходы, поскольку по ходу потока перед фильтром 11 нет необходимости устанавливать отдельный катализатор окисления.

Изобретение относится к двигателестроению и может быть использовано в устройствах для очистки отработавших газов (ОГ) двигателя. Фильтр для очистки ОГ, образующихся при работе двс, выполнен из по меньшей мере одного полосовидного фильтрующего элемента, имеющего по меньшей мере один фильтрующий участок из по меньшей мере частично проточного для текучей среды материала и, необязательно, фольги, при этом фильтрующий элемент имеет по меньшей мере один контактный участок с каталитически активным покрытием для химического превращения газообразных компонентов отработавших газов и фильтрующий участок для отфильтровывания из отработавших газов присутствующих в них твердых частиц, причем контактный участок расположен перед, если смотреть в главном направлении потока, фильтрующим участком. Контактный участок выполнен с входной торцевой стороны фильтра, занимает в продольном направлении менее 20%, предпочтительно менее 10%, от осевой длины фильтра. Приведен способ очистки ОГ. Изобретение позволяет быстро нагреть фильтр до необходимой температуры в период пуска холодного двигателя и обеспечить непрерывную регенерацию фильтра. 2 н. и 12 з.п. ф-лы, 4 ил.

| Способ выемки угля | 1979 |

|

SU796452A1 |

| Устройство для контроля работы разрыхлительно-трепального агрегата | 1981 |

|

SU957241A1 |

| JP 2002113798 А, 16.04.2002 | |||

| Способ намотки фольги и устройство для его осуществления | 1983 |

|

SU1209330A1 |

| US 5089237 А, 18.07.1992. | |||

Авторы

Даты

2008-02-10—Публикация

2003-07-16—Подача