Настоящее изобретение относится к способу изготовления сотового элемента из по меньшей мере одного нетканого материала, состоящего из металлических волокон, а также к соответствующим сотовым элементам и их применению.

Подобные сотовые элементы могут выполнять различные функции в системах выпуска отработавших газов (ОГ), образующихся при работе двигателей внутреннего сгорания (ДВС). Так, например, сотовые элементы используют в системах выпуска ОГ в качестве носителей каталитических нейтрализаторов, так называемых адсорберов, фильтров, смесителей потоков и/или глушителей. Характерной особенностью сотового элемента обычно является оптимальное соотношение между площадью его поверхности и его объемом, т.е. он имеет относительно большую площадь (внутренней) поверхности и обеспечивает тем самым интенсивный контакт с ним проходящего по нему, соответственно через него газового потока. Подобные сотовые элементы обычно изготавливают из множества различных компонентов (металлических листов, матов, труб и иных элементов), которые отчасти выполняют из разных материалов (стальных, керамических, композиционных и иных материалов). С учетом высоких термических и динамических нагрузок, преобладающих в системах выпуска ОГ, образующихся при работе нестационарных ДВС, все такие компоненты должны быть соединены между собой прочными и долговечными соединениями. Для выполнения таких соединений применяются различные известные методы, такие, например, как высокотемпературная пайка и/или сварка.

При выборе и разработке тех или иных методов соединения необходимо учитывать их пригодность для применения в среднесерийном производстве. При этом стоимостные аспекты имеют столь же важное значение, что и продолжительность технологических циклов, качество соединений, технологическая надежность и иные факторы. Известные методы выполнения неразъемных соединений требуют применения присадочных материалов, например припоя или присадочного материала для сварки. При этом особо важное значение имеет помещение присадочного материала точно в то место, где в последующем должно быть образовано соединение. Помимо этого следует учитывать и необходимость уменьшения толщины применяемых в сотовых элементах материалов, поскольку они должны исключительно быстро нагреваться до температуры ОГ и благодаря этому обладать способностью весьма динамично реагировать на изменение рабочих условий.

Именно для изготовления сотовых элементов, предназначенных для фильтрования потока ОГ, соответственно для по меньшей мере временного задерживания содержащихся в ОГ твердых веществ, таких как твердые частицы, зола, сажа и иные твердые вещества, уже испытывались керамические и металлические фильтрующие материалы. Как указывалось выше, принимая во внимание воздействие знакопеременных термических нагрузок на подобный сотовый элемент, следует учитывать необходимость взаимного согласования характеристик термического расширения его компонентов, температурные коэффициенты расширения которых не должны различаться между собой на слишком большую величину. По этой причине, а также благодаря лучшей их технологичности в последнее время стали более широко применять металлические фильтрующие материалы. Подобные материалы получают путем формирования газопроницаемого, прежде всего пористого, волокнистого слоя, при этом термин "волокно" должно трактоваться как родовое или собирательное понятие прежде всего и для обозначения тонких проволочек, стружки и иных аналогичных волокноподобных материалов. В соответствии с этим процесс изготовления подобных фильтрующих материалов из металла, а также его интеграция в процессы изготовления сотовых элементов является особой технологической задачей. Металлические фильтрующие материалы необходимо согласовывать с конкретным назначением изготавливаемых из них сотовых элементов с обеспечением при этом высокой гибкости всего технологического процесса и отдельных его стадий.

В основу настоящего изобретения была положена задача по меньшей мере частично уменьшить остроту описанных выше и присущих существующему уровню техники проблем. Задача изобретения состояла прежде всего в разработке способа изготовления сотового элемента, который обеспечивал бы возможность технологически надежного изготовления сотовых элементов даже при серийном их производстве. Помимо этого необходимо повысить пригодность подобных сотовых элементов к утилизации за счет применения металлических волокон и их повторного использования. Серийно изготавливаемые таким способом сотовые элементы должны лишь незначительно различаться между собой по своей функциональности и долговечности. Задача изобретения состояла также в том, чтобы предложить сотовые элементы особого исполнения, а также предложить предпочтительные области применения подобных сотовых элементов.

Указанные задачи решаются с помощью заявленного в п.1 формулы изобретения способа изготовления сотового элемента из по меньшей мере одного нетканого материала, состоящего из металлических волокон. Различные предпочтительные варианты осуществления изобретения приведены в зависимых пунктах формулы изобретения. Необходимо отметить, что представленные по отдельности в формуле изобретения отличительные признаки могут использоваться в любом технически целесообразном сочетании друг с другом и могут образовывать тем самым другие варианты осуществления предлагаемого в изобретении способа.

Предлагаемый в изобретении способ изготовления сотового элемента для систем выпуска отработавших газов из по меньшей мере одного нетканого материала, состоящего из металлических волокон, заключается в выполнении по меньшей мере следующих стадий:

а) изготавливают металлические волокна,

б) из металлических волокон формируют слой,

в) металлические волокна сваркой соединяют друг с другом,

г) слой подвергают формоизменению с получением нетканого материала, обладающего определенными свойствами,

д) монтируют сотовый элемент и

е) сотовый элемент подвергают высокотемпературной пайке,

причем на стадии а) волокна изготавливают по меньшей мере одним из следующих методов:

а.1) отделением от металлической заготовки,

а.2) непрерывным формированием из расплавленного металла и

а.3) периодическим отбором отдельных порций расплавленного металла.

Отдельные стадии, соответственно их различные особенности более подробно рассмотрены ниже также на примере наиболее предпочтительных вариантов осуществления изобретения.

Под "волокнами" следует понимать прежде всего значительно вытянутые элементы, которые могут представлять собой прежде всего также проволоку, стружку и иные аналогичные элементы. Металлические волокна могут иметь в основном круглое, овальное или многоугольное поперечное сечение. Наиболее предпочтительными являются плоские волокна. Металлические волокна изготовлены прежде всего из материала, состоящего в основном из стали как материала основы и содержащего предпочтительно значительную долю хрома (например, от 18 до 21 мас.%) и/или алюминия (например, по меньшей мере 4,5 мас.%, прежде всего по меньшей мере 5,5 мас.%). Длина металлических волокон составляет предпочтительно от 0,1 до 50 мм (прежде всего от 1 до 10 мм), а их диаметр составляет от 0,01 до 0,1 мм (прежде всего от 0,02 до 0,05 мм).

В принципе в этой связи следует уже отметить, что при осуществлении способа в серийном производстве стадии должны выполняться по возможности непрерывно, при этом стадии б), в) и/или г) должны выполняться предпочтительно со скоростью подачи, составляющей по меньшей мере 3 метра в минуту (м/мин), предпочтительно по меньшей мере 5 м/мин или даже 10 м/мин.

На стадии д) при определенных условиях требуется проводить отдельные монтажные процессы, которые делают необходимым периодический процесс обработки, который, однако, характеризуется соответственно значительной продолжительностью шага технологического потока. Стадия е) обеспечивает надежное неразъемное соединение отдельных компонентов сотового элемента друг с другом, благодаря чему сам сотовый элемент способен выдерживать воздействие высоких тепловых и динамических нагрузок в системе выпуска ОГ мобильных ДВС.

Под "отделением" волокон от металлической заготовки при осуществлении стадии а.1) следует понимать прежде всего получение волокон методами фрезерования, сверления, точения, строгания, обработки рашпилем, нарезания или путем выполнения иных аналогичных рабочих операций или осуществления технологических методов, которые преимущественно позволяют получать стружку. При этом стружка представляет собой волокно. Если при фрезеровании, строгании и обработке рашпилем регулярно получают дробленую стружку, то при точении или сверлении можно также получать исключительно длинную стружку. Под определением "металлическая заготовка" следует понимать прежде всего твердое тело, состоящее из металла, при этом внешнюю форму тела необходимо выбирать с учетом технологического метода, используемого для изготовления стружки, соответственно волокон. В соответствии с этим металлическая заготовка может иметь форму цилиндра, прямоугольного параллелепипеда, проволоки или иную аналогичную форму.

При непрерывном изготовлении волокна (см. операцию а.2)) получают похожее на проволоку, исключительно длинное, соответственно так называемое "бесконечное" волокно из расплавленного металла. При этом волокна можно экструдировать или вытягивать по отдельности или в виде общего пучка. Наглядное представление этого метода изготовления, как известно специалистам в данной области техники, можно получить, например, из соответствующих описаний процессов изготовления проволоки.

Периодический отбор отдельных порций расплавленного металла для изготовления волокон (см. операцию а.3)) практически сочетает в себе элементы операций а.1) и а.2). Так, например, над расплавленным металлом вращают рабочее колесо со структурированной окружной поверхностью относительно поверхности расплава, при этом во время непродолжительного контакта из расплава отбирают порции расплавленного металла, из которых путем последующего охлаждения получают металлические волокна. При этом волокна получают многократно в периодическом режиме и с высокой скоростью.

В наиболее предпочтительном варианте при выполнении стадии а) по меньшей мере периодически принимают меры по предотвращению образования оксидного слоя на волокнах. Сказанное относится прежде всего к стадии а.1), поскольку в этом случае при изготовлении волокон при определенных условиях имеет место нагрев до исключительно высоких температур. Оксидный слой, образовавшийся на поверхности волокон, может осложнять осуществление последующих стадий, соответственно ухудшать условия для соблюдения заданных технологических параметров этих стадий. По этой причине в изобретении, например, предлагается в непрерывном и/или периодическом режиме создавать охлажденную, соответственно восстановительную атмосферу. Так, при изготовлении волокон путем их отделения от металлической заготовки, можно подавать, например, охлаждающую жидкость и/или защитный газ, включающий аргон и/или гелий. Оба этих решения, как и другие известные решения, направлены на предотвращение образования оксидного слоя. Кроме того, волокна можно также подвергать дополнительной механической обработке, в процессе которой с поверхности волокон удаляют находящийся на ней оксидный слой механическим методом, соответственно методом абразивной обработки. Под "предотвращением" следует также понимать достижение замедленного (уменьшенного) по сравнению с обычными условиями образования оксидных слоев.

Помимо этого между стадиями а) и б) по меньшей мере предлагается выполнять также стадию аб) по подготовке волокон, заключающуюся в выполнении по меньшей мере одной из следующих операций:

аб.1) классификация волокон,

аб.2) сортировка или отбор годных волокон,

аб.3) возврат волокон на повторное использование,

аб.4) нарезание волокон,

аб.5) смешивание волокон и

аб.6) очистка волокон.

Подготовка волокон представляет собой важную рабочую стадию процесса изготовления сотовых элементов с целенаправленно заданными различными свойствами в производственной линии. На этой стадии волокна, полученные путем проведения непрерывного, соответственно периодического технологического процесса, проверяют и классифицируют с учетом цели применения. При подготовке волокон необходимо компенсировать прежде всего неоднородность(-и) их формы, обусловленную(-ые) особенностями метода изготовления волокон.

Под "классификацией" волокон следует понимать прежде всего идентификацию и отнесение волокон к заданным классам, например, по весу, положению, толщине, форме или иному параметру волокон. Согласно изобретению в отношении операций а.1) и а.3), при осуществлении которых при определенных условиях изменяется форма стружки, предлагается предусмотреть три различных класса, к которым можно относить классифицируемые изготовленные волокна. Кроме того, можно также задать критерии отбраковки, при этом волокна, соответствующие критериям отбраковки, можно отнести к другому классу. Для самой классификации можно также предусмотреть применение датчиков, при этом с использованием, например, по меньшей мере одного оптического датчика можно определять форму, длину и иные параметры стружки. Помимо этого для распознавания, соответственно классификации волокон можно также использовать компрессор, текучие среды, сита и т.д.

При сортировке или отборе годных волокон волокна (ранее предпочтительно классифицированных) отделяют друг от друга. В этом случае также можно использовать компрессор, текучие среды, сита и т.д. В том случае, когда путем классификации волокна были разделены на три класса, волокна двух классов можно подавать, например, на последующую обработку, а волокна третьего класса вновь возвращать в технологический процесс как исходный материал (брак). После сортировки или отбора годных волокон отделенные друг от друга волокна отдельно дополнительно обрабатывают для по меньшей мере одной последующей стадии процесса изготовления.

Как уже указано выше, классификация, соответственно сортировка или отбор годных волокон обеспечивают простым путем также возврат волокон на их повторное использование. Преимущество этого решения заключается в более полном использовании исходного или сырьевого материала, а также в экологичности реализации этого решения. Возвращенные волокна можно, например, вновь расплавить и в виде расплавленного металла, соответственно металлической заготовки вновь подать в технологическую линию для осуществления указанных выше операций или методов. При этом можно предусмотреть выполнение промежуточных операций очистки, соответственно тепловой или термической обработки.

Так, в частности, при осуществлении стадии а.2) изготовления волокон можно нарезать "бесконечные" волокна, получая отдельные волокна заданной длины. Нарезание волокон можно выполнять, получая волокна постоянной и/или различной либо переменной длины. Именно при нарезании волокон различной либо переменной длины за этой операцией можно предусмотреть также операции классификации, соответственно отбора годных волокон.

Кроме того, волокна можно смешивать. Таким путем можно обеспечить, например, определенное пространственное расположение волокон друг относительно друга, однако можно также подмешивать к находящимся в технологическом потоке волокнам другие волокна (например, из другого материала и/или иной конфигурации либо формы). Существует также возможность уже на этой стадии располагать волокна различного исполнения в виде слоя, однако предпочтительно располагать волокна в конечном итоге в виде слоя с неориентированным расположением волокон.

И, наконец, может также оказаться предпочтительным проводить очистку изготовленных волокон. При этом можно также удалить загрязнения (сажа, масло и т.д.), а также, например, оксидный слой. Для очистки наиболее предпочтительно использовать текучую среду, при этом волокна различной конфигурации или формы, обладающие различными характеристиками при погружении, допускают при определенных условиях также непосредственную дополнительную их классификацию и/или выбор из них.

Помимо этого в изобретении на стадии б) предлагается осуществлять по меньшей мере одну из следующих операций:

б.1) распределение волокон по основанию,

б.2) добавление по меньшей мере одной добавки,

б.3) определение по меньшей мере одного параметра слоя,

б.4) изменение по меньшей мере одного параметра слоя и

б.5) непрерывное перемещение слоя.

Для распределения волокон по основанию используют предпочтительно распределитель, поверхностный вибратор и/или сито. Эти устройства пригодны соответственно для равномерного распределения волокон по большой поверхности основания. Именно в том случае, когда технологический процесс изготовления включает операции аб.1) и/или аб.2), можно предусмотреть также использование несколько таких устройств, которые обеспечивают подачу волокон соответственно одного класса на основание (со смещением по времени и/или пространстве друг относительно друга). Тем самым на основании можно образовывать, например, также слои из различных волокон. В соответствии с этим наряду с распределением в виде слоя можно обеспечивать распределение волокон также с градиентом, т.е. в основном с непрерывным изменением свойства волокон в направлении от нижней стороны волокнистого слоя к его верхней стороне, или в виде слоя с неориентированным расположением волокон, в котором волокна располагаются неупорядоченно друг относительно друга.

В качестве добавки можно также вводить, например, другие металлические фильтрующие материалы. Так, например, подобные добавки включают металлические порошки, спеченные материалы, ткань и т.д. Добавки предназначаются тем самым прежде всего также для образования волокнистого нетканого материала.

При выполнении и/или после завершения стадии б) предпочтительно определять по меньшей мере один параметр слоя. Этот параметр обеспечивает контроль процесса формирования слоя, при этом при определении параметров слоя сравнивают полученные результаты, например, с заданными показателями пористости, удельного веса слоя, отнесенного к единице поверхности, коэффициента отражения света, величины электрического сопротивления и т.д. Величину параметра слоя можно контролировать непрерывно и при достижении определенного предела использовать для формирования и подачи команды на прерывание протекающей во времени стадии или же на активизацию следующей стадии.

При этом при необходимости предусмотрены также средства, которые позволяют изменять определенный, соответственно определяемый параметр слоя. В соответствии с этим можно подавать, например, другие волокна, добавки и т.д., слой можно уплотнять, можно изменять ориентацию волокон в слое. В предпочтительном варианте осуществления способа изготовления сотового элемента как непрерывного способа предлагается непрерывно перемещать слой в процессе его формирования. При этом основание, по которому распределяют волокна, предпочтительно выполнено в виде ленточного конвейера. Путем изменения, например, скорости транспортировки можно также регулировать необходимые параметры слоя. Одновременно подобный ленточный конвейер может иметь средства для определения по меньшей мере одного параметра слоя. Во избежание рассыпания слоя волокон при транспортировке ленточный конвейер можно также оснастить средствами, которые временно фиксируют волокна в слое друг относительно друга (такие, например, как магнитные поля).

В соответствии еще с одним вариантом осуществления способа стадию в) осуществляют с выполнением по меньшей мере одной из следующих операций:

в.1) по меньшей мере однократное проведение процесса контактной сварки,

в.2) по меньшей мере однократное проведение процесса роликовой сварки,

в.3) сварка в атмосфере защитного газа,

в.4) уплотнение слоя и

в.5) проверка сварных соединений.

Несмотря на то что в принципе известны иные возможности фиксации волокон друг относительно друга (спекание, механическое сцепление и т.д.), в изобретении предлагается использовать сварку в качестве предпочтительного метода неразъемного соединения. С учетом того, что нетканый материал изготавливается из металлических волокон, предлагается использовать метод контактной сварки, поскольку он позволяет непрерывно проводить сварку с относительно высокой скоростью.

Метод роликовой сварки, как и метод рельефной сварки, относится к методам прессовой сварки, прежде всего к контактной сварке давлением. В процессе контактной сварки происходит нагрев в месте сварки вследствие джоулева нагрева сопротивлением при прохождении электрического тока по его проводнику. Ток подается через электроды с выпуклой, соответственно плоской рабочей поверхностью. В процессе роликовой сварки используют два (приводимых в движение) электрода, выполненных в виде роликов, валиков или в ином аналогичном виде. При этом свариваемые волокна контактируют в слое друг с другом преимущественно с наложением друг на друга. Слой, состоящий из волокон, пропускают далее между электродами, которые по меньшей мере частично поджимаются друг к другу. В зависимости от типа контакта возникает ток, проходящий от одного электрода через волокна к противоположному электроду, и между ними создаются сварочные точки. С целью обеспечить возможность обрабатывать максимально большие участки слоя подобной сварочной установкой необходимо гарантировать создание по всему участку по возможности максимально равномерное распределение многих сварных соединений.

Для осуществления подобного сварного соединения при определенных условиях может оказаться также необходимым использовать несколько последовательно расположенных сварочных установок для создания требуемых сварных соединений. При этом слой сначала предпочтительно непрерывно подают в первую сварочную установку и затем во вторую сварочную установку, которые настроены на согласованное друг с другом функционирование таким образом, чтобы во второй установке выполнялись новые сварные соединения. В отношении операций в.1) и в.2) необходимо дополнительно также отметить, что их можно осуществлять в сочетании с другими методами создания неразъемных соединений, например сначала волокна можно переплести или в последующем еще соединить друг с другом методом спекания.

Несмотря на то что большое количество тепла подается в металлический слой в значительно ограниченном пространстве, вновь возникает опасность образования оксидной пленки на поверхности волокон, поэтому сварку волокон друг с другом предпочтительно проводить в атмосфере защитного газа. Защитный газ включает предпочтительно по меньшей мере один из компонентов, таких как аргон и гелий.

Слой можно уплотнять непосредственно перед началом, в ходе и/или по завершении процесса сварки. Уплотнение слоя можно осуществлять, например, путем его пропускания между двумя валками, между которыми предусмотрен зазор, величина которого меньше толщины слоя. При уплотнении слоя происходят предпочтительно уменьшение образовавшихся в нем полостей, соответственно пор, а также пластическая деформация волокон. Таким путем обеспечивается также более прочное соединение волокон друг с другом. Если в процессе сварки необходимо обеспечивать уплотнение слоя, в качестве метода сварки предпочтительно использовать метод прессовой сварки. При определенных условиях слой можно дополнительно уплотнить, например в том случае, когда он подается для проведения непосредственно второго процесса сварки.

По завершении процесса сварки можно также проводить проверку сварных соединений. При этом можно проводить оптический анализ движущегося волокнистого слоя, целенаправленную деформацию волокнистого слоя или же измерение электросопротивления волокнистого слоя. При изгибе, который может выполняться, например, путем деформации на валу, можно использовать величину(-ы) изгибающего усилия как меру качества сварного соединения. Существует также возможность пропускать через сварной слой поток воздуха и делать выводы относительно качества сварных соединений на основе величины деформации слоя, количества отделившихся волокон и т.д. При этом предпочтительно проводить регулируемый процесс сварки, благодаря чему становится возможным корректировать параметры процесса сварки при обнаружении неудовлетворительных по качеству сварных соединений.

В следующем варианте осуществления предлагаемого в изобретении способа его стадия г) заключается в выполнении по меньшей мере одной из следующих операций:

г.1) уплотнение слоя,

г.2) отделение от слоя нескольких кусков нетканого материала,

г.3) классификация кусков нетканого материала,

г.4) свертывание в рулон, скручивание или сгибание нетканого материала,

г.5) профилирование нетканого материала,

г.6) вырубка отдельных участков нетканого материала,

г.7) комбинирование нетканого материала с по меньшей мере одной заглушкой и

г.8) обрезка кромок слоя.

Операцию уплотнения слоя можно осуществлять для задания требуемых свойств нетканого материала (например, плотности, пористости, прочности, толщины и т.д.). Под "нетканым материалом" следует понимать прежде всего плоское изделие, которое имеет заданные "конечные" размеры и в котором волокна могут располагаться неупорядоченно или упорядоченно друг относительно друга. В качестве примера нетканого материала можно назвать структуры типа тканей, сетчатые структуры, вязаные структуры, слои с неориентированным расположением волокон и иные аналогичные структуры. Согласно изобретению нетканый материал предпочтительно изготавливать из волокон, выполненных из прочного и коррозионно-стойкого при высоких температурах материала, что должно относиться также ко всем другим добавкам к нетканому материалу. Пористость изготовленного нетканого материала составляет предпочтительно от 30 до 80%, прежде всего от 45 до 60%. При этом удельный вес нетканого материала в расчете на единицу площади поверхности составляет предпочтительно от 250 до 1500 г/м2 (граммов на квадратный метр).

Отделение нескольких кусков нетканого материала (операция г.2)) от слоя осуществляют в основном в направлении, перпендикулярном направлению транспортировки слоя, при этом листовые штампы могут оснащаться подвижными, так называемыми "летающими или плавающими" лезвиями или иными аналогичными инструментами.

Куски нетканого материала предпочтительно соответствующим образом классифицировать (операция г.3)) именно в том случае, когда изготавливают нетканые материалы с различными свойствами, т.е. при осуществлении варианта, согласно которому изготавливают только определенное количество волокнистых нетканых материалов с определенным свойством и затем по меньшей мере следующее количество волокнистых нетканых материалов с другими свойствами. Далее различные нетканые материалы можно также подавать отдельно на другие технологические участки. При классификации можно также идентифицировать бракованные нетканые материалы и возвращать их при необходимости на повторное использование.

Поскольку до настоящего времени нетканые материалы выполняли в виде в основном плоских структур, которые располагаются в основном в одной плоскости, после стадии г.4) можно также выполнять скручивание и/или свертывание в рулон и/или набор в пакет и/или сгибание нетканых материалов. Сказанное означает, в частности, что нетканый материал после пластического формоизменения имеет искривленную форму. После такого пластического формоизменения нетканый материал может быть изогнутым, например S-образно, по спирали, сложенным в виде звездочки, гармошки и т.д. При этом нетканый материал можно также деформировать вместе с другими компонентами сотового элемента (металлическими листами фольги, опорными или крепежными структурами и т.д.).

Наряду с этой обширной деформацией нетканый материал можно также профилировать (операция г.5)). При профилировании нетканому материалу придают профильную структуру, размеры которой незначительно превышают толщину нетканого материала. В качестве подобных структур пригодными являются прежде всего гофрированные структуры, зигзагообразные структуры и/или прямоугольные в поперечном сечении структуры. Эти структуры в последующем по меньшей мере частично ограничивают проточные каналы сотового элемента. Для получения подобной структуры можно использовать, например, зацепляющиеся между собой гофрирующие валки, между которыми пропускают нетканый материал.

При осуществлении операции г.6) можно также вырубать с использованием штампа определенные участки нетканого материала. При этом можно выполнять, например, отверстия, которые хотя и заметно больше в размерах по сравнению с порами, соответственно полостями внутри нетканого материала, однако при определенных условиях не превышают максимального размера, составляющего 20 мм. Подобные отверстия могут использоваться, например, для направления определенных отдельных потоков внутри сотового элемента, для образования обводного пути или для создания зон завихрения в сотовом элементе. Однако можно также вырубить исключительно большой участок нетканого материала, при этом сами эти, например, круглые дискообразные нетканые материалы (диаметр которых при определенных условиях составляет более 70 мм, прежде всего по меньшей мере 90 мм) можно вновь использовать в качестве фильтрующего материала, например, в проточном в радиальном направлении сотовом элементе. Очевидно, что одновременно можно проводить несколько процессов вырубки, соответственно несколько типов процессов вырубки.

Наконец, нетканый материал можно также использовать в комбинации с заглушками (операция г.7)). Эти заглушки расположены предпочтительно вблизи кромки нетканого материала и выполняют, например, в сотовом элементе функцию уплотнения и/или используются для крепления других нетканых материалов и/или элементов корпуса. В качестве заглушки можно использовать, например, шнур, листовую полоску, элемент, включающий спеченный материал, маску с отверстиями и т.д.

Согласно операции г.8) предлагается выполнять также обрезку кромок слоя. Сказанное означает прежде всего то, что кромки слоя, ориентированные в его продольном направлении, проходят в основном параллельно друг другу и/или путем обрезания слоя обеспечивается требуемая его ширина. Это условие можно соблюсти, например, за счет удаления волокон, при этом слой предпочтительно обрезают.

В соответствии с другим вариантом осуществления способа стадию д) осуществляют с выполнением по меньшей мере одной из следующих операций:

д.1) комбинирование по меньшей мере одного нетканого материала с по меньшей мере одним элементом из группы, включающей по меньшей мере один лист фольги, по меньшей мере один корпус, по меньшей мере один электрод, по меньшей мере одну сотовую структуру, по меньшей мере одну перфорированную трубу,

д.2) нанесение клея на по меньшей мере один нетканый материал или на соединенный с ним элемент и

д.3) нанесение припоя на по меньшей мере один нетканый материал или на соединенный с ним элемент.

Под листом фольги следует понимать предпочтительно лист, толщина которого меньше 0,15 мм, прежде всего от 0,03 до 0,12 мм. При этом в состав стали, из которого изготовлен лист фольги, входят хром и алюминий, которые обеспечивают высокую термостойкость и стойкость стали к коррозии. Лист фольги имеет предпочтительно гофрированную структуру. Корпус выполнен предпочтительно также из металла и наряду с круглой, овальной или многоугольной формой может также иметь любую другую форму в поперечном сечении. В корпусе размещаются по меньшей мере частично нетканый материал и/или лист фольги. Наличие электрода является предпочтительным прежде всего в том случае, когда сотовый элемент необходимо выполнить нагреваемым с использованием электрического нагревающего устройства. С этой целью сотовые элементы могут также иметь изоляционные слои, которые частично ограничивают путь прохождения электрического тока через сотовый элемент. При приложении электрического напряжения благодаря джоулеву нагреву электросопротивлением происходит регулируемый нагрев нетканого материала и/или листа фольги. В предпочтительном варианте сотовый элемент в системе выпуска ОГ можно нагревать, например, в период пуска холодного двигателя и/или в период термической регенерации сотового элемента, выполняющего функцию улавливателя твердых частиц. Кроме того, например, сотовый элемент можно также разместить вместе с другой сотовой структурой в одном корпусе. Сотовую структуру можно изготавливать в принципе из листов фольги или (экструдированного) керамического материала. В том случае, если необходимо изготовить сотовый элемент, проточный в радиальном направлении, то, например, вырубленные или высеченные в виде дисков нетканые материалы можно разместить на определенных расстояниях вокруг по меньшей мере одной перфорированной трубы, соответственно в перфорированной трубе, благодаря чему обеспечивается прохождение газового потока в направлении от расположенных в центре зон к расположенным по радиусу снаружи зонам.

Одновременно или со смещением во времени для комбинирования по меньшей мере одного нетканого материала с по меньшей мере одним элементом, выбираемым из указанной выше группы, на нетканый материал и/или соединяемый с ним элемент можно по меньшей мере частично наносить клей. Клей (средство, улучшающее адгезию, растительный клей и т.д.) можно наносить с использованием ленточного материала, самоклеящихся этикеток, метода печати и т.д.

Равным образом одновременно и/или по завершении стадии д.1) комбинирования на по меньшей мере один нетканый материал и/или соединенный с ним элемент можно по меньшей мере частично наносить припой. Припой можно также наносить как ленточный материал, самоклеящуюся этикетку и/или с использованием метода печати. Вместе с тем существует также возможность подавать в сотовый элемент порошковый припой, который прилипает к ранее покрытым клеем отдельным участкам и остается на них. Методы нанесения клея и припоя на сотовую структуру представляют собой уже известные методы, в частности разработанные фирмой-заявителем, описание которых в полном объеме включено в настоящее описание в качестве ссылки.

В изобретении предлагается также сотовый элемент для систем выпуска отработавших газов, изготовленный рассмотренным выше способом, выполненный с попеременно закрытыми с его противоположных сторон каналами, причем по меньшей мере один нетканый материал имеет по меньшей мере одно свойство, переменное по его толщине. В принципе сотовые элементы можно изготавливать по многим вариантам исполнения описанным выше способом, например по типу сотового элемента, проточного в радиальном направлении, со звездочным расположением каналов, с кольцевыми, соответственно сильфонными каналами, или по типу открытых улавливателей твердых частиц, у которых ни один из каналов не закрыт полностью. Однако именно в системе выпуска ОГ мобильных ДВС (двигателей с принудительным воспламенением рабочей смеси и дизельных двигателей) с исключительной высокой степенью очистки ОГ от содержащихся в них частиц предлагается применять сотовый элемент, который имеет попеременно закрытые с его противоположных сторон каналы. С этой целью сотовый элемент выполняют с торцов с по меньшей мере одной заглушкой, благодаря чему (предпочтительно) все каналы закрыты или с одной, или с противоположной торцовой стороны. Тем самым можно обеспечить, например, по меньшей мере однократное обязательное прохождение всего потока ОГ через металлический нетканый материал.

В этой связи в изобретении предлагается обеспечивать переменное по толщине нетканого материала его свойство, такое, например, как пористость, тип волокон, наличие добавок и т.д. При определенных условиях предпочтительно также обеспечить изменение этого и/или другого свойства нетканого материала в направлении, перпендикулярном его толщине, т.е., например, в осевом направлении сотового элемента. Преимущество использования в комбинации системы с попеременно закрытыми с противоположных сторон каналами и изменяющегося свойства нетканого материала состоит в том, что поток однозначно предсказуемым образом направляется заглушками через нетканый материал в определенных направлениях. С учетом этой характеристики потока ОГ можно задавать свойства нетканого материала, благодаря чему, например, частицы различных размеров накапливаются в различных, соответственно на различных участках нетканого материала. Это целенаправленное накопление частиц внутри нетканого материала, соответственно на нем может способствовать эффективному превращению этих вредных веществ в безвредные вещества, например с помощью расположенного рядом катализатора. Подобный сотовый элемент предпочтительно изготавливать из используемых в комбинации по меньшей мере одного нетканого материала и по меньшей мере одного гофрированного листа фольги.

Предпочтительным применением описанного выше сотового элемента является его применение для фильтрования потока отработавших газов. В качестве примера области применения сотового элемента можно назвать прежде всего автомобилестроительную отрасль, и этот сотовый элемент представляет собой при этом при известных условиях часть более сложной системы выпуска ОГ, в которой сотовый элемент используется в комбинации с по меньшей мере одним каталитическим конвертером, адсорбером, катализатором селективного каталитического восстановления, улавливателем твердых частиц и т.д.

Ниже изобретение и необходимые для его реализации технические средства более подробно рассмотрены со ссылкой на прилагаемые к описанию чертежи. На этих чертежах показаны помимо прочего наиболее предпочтительные варианты осуществления изобретения, которыми, однако, его объем не ограничен. Помимо этого необходимо отметить, что приведенные на чертежах изображения преимущественно являются схематичными и поэтому обычно не отражают реальные размерные пропорции. На прилагаемых к описанию чертежах, в частности, показано:

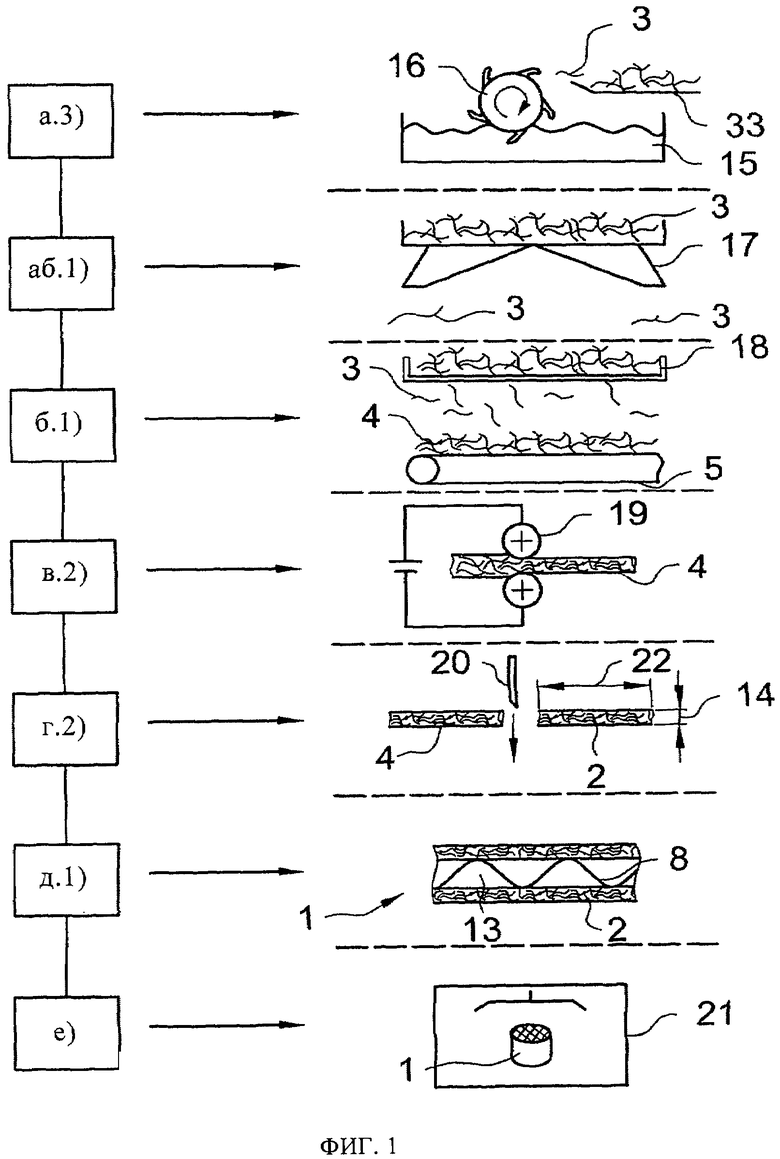

на фиг.1 - схема, иллюстрирующая способ изготовления сотового элемента из по меньшей мере одного нетканого материала, состоящего из металлических волокон, по одному из вариантов,

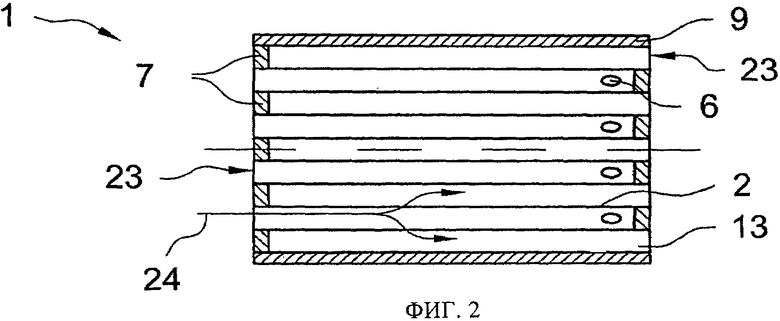

на фиг.2 - схематичный вид сотового элемента с попеременно закрытыми с его противоположных сторон каналами,

на фиг.3 - схематичный вид в аксонометрии радиально проточного сотового элемента,

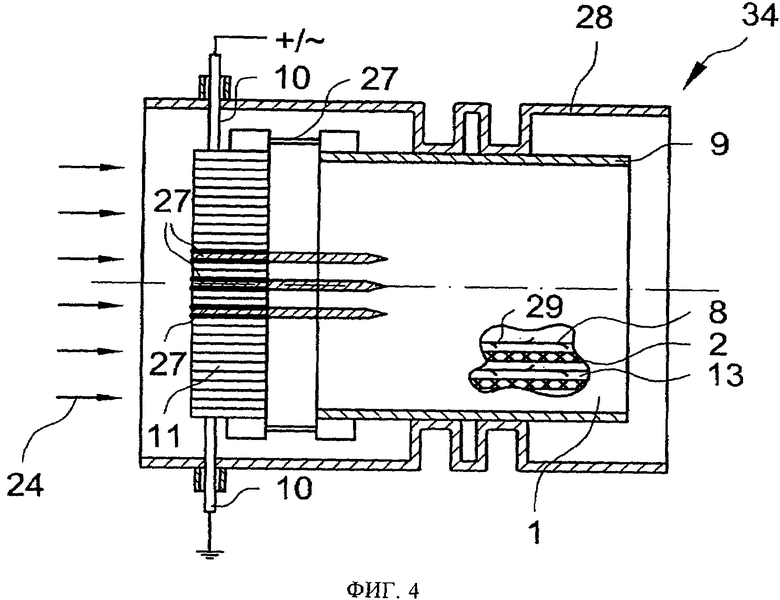

на фиг.4 - схематичный вид в разрезе элекронагреваемого устройства для обработки ОГ с сотовым элементом,

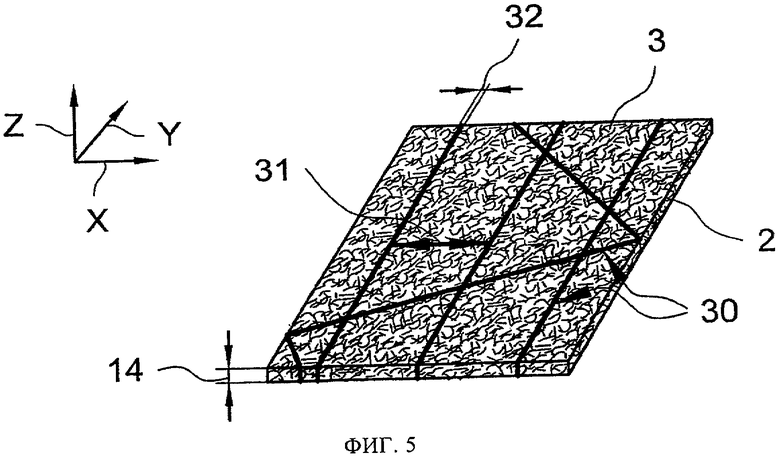

на фиг.5 - схематичный вид в аксонометрии нетканого материала из металлических волокон и

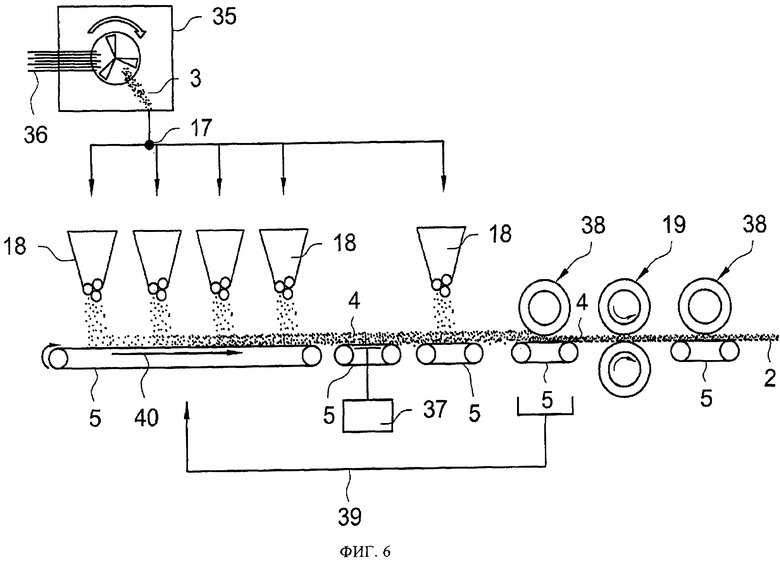

на фиг.6 - схема, иллюстрирующая способ изготовления сотового элемента по другому варианту.

На фиг.1 показана схема, иллюстрирующая способ изготовления сотового элемента по одному из вариантов, при этом слева на чертеже в прямоугольниках указаны краткие обозначения стадий предлагаемого в изобретении способа, а справа напротив каждого такого краткого обозначения соответствующей стадии в качестве примера проиллюстрирована выполняемая на ней операция.

В соответствии с этим на стадии а.3) сначала для изготовления металлических волокон 3 их получают из расплавленного металла 15 путем периодического отбора отдельных его порций. При этом волокна 3 формируются вращающимся рабочим колесом 16, частично погруженным в расплавленный металл 15, и подаются для отверждения на поддон 33.

Полученные таким путем волокна 3 затем классифицируют на стадии аб.1). Для этого волокна 3 подают в сортировочное устройство 17, в котором, например, в зависимости от формы, соответственно размеров волокон 3 одновременно происходит также отбор годных, соответственно разделение различных волокон 3.

Затем эти волокна подаются в распределитель 18, которым они распределяются на основании 5 равномерным слоем 4 (см. описание стадии б.1)). Основание 5 в данном случае представляет собой ленточный конвейер, которым сформированный слой 4 из волокон может подаваться далее на сварку.

На следующей стадии в.2) слой 4 из волокон пропускают через сварочную установку 19, выполненную с возможностью по меньшей мере однократного проведения процесса роликовой сварки.

После этого на следующей стадии г.2) от слоя 4 из волокон режущим устройством 20 отделяют отдельные куски нетканого материала 2 заданной толщины 14 и длины 22.

Полученные таким путем отрезки нетканого материала 2 комбинируют со множеством гофрированных листов фольги 8 с образованием сотового элемента 1, имеющего множество каналов 13 (стадия д.1)).

Для выполнения неразъемных соединений между отдельными элементами сотового элемента и/или для образования дополнительных неразъемных соединений между волокнами сотовый элемент 1 затем подвергают также высокотемпературной пайке (стадия е)), для чего сотовый элемент 1 по меньшей мере периодически и предпочтительно при непрерывном перемещении подают в печь 21, в которой в предпочтительном варианте создают вакуум и поддерживают температуру выше 1000°С. Изготовленный таким способом сотовый элемент 1 пригоден для применения прежде всего в автомобильной системе выпуска ОГ.

На фиг.2 схематично в разрезе показан выполненный по одному из возможных вариантов сотовый элемент 1, изготовленный предлагаемым в изобретении способом. Такой сотовый элемент 1 имеет множество каналов 13, которые выполнены попеременно закрытыми с противоположных его сторон, в данном случае заглушками 7, закрепленными соответственно на одном и на другом торце 23 сотового элемента. Тем самым ОГ сначала входят в направлении 24 своего потока в каждый открытый со стороны их набегания на сотовый элемент канал 13, затем из-за наличия в нем закрывающей его заглушки 7 проходят сквозь нетканый материал 2 и в результате попадают в другой, соседний канал 13. При прохождении ОГ сквозь нетканый материал 2 им прежде всего отфильтровываются содержащиеся в ОГ твердые частицы (такие как сажа и зола). Во избежание закупоривания каналов 13 занимающими большую площадь отложениями сажи в нетканом материале 2 пробиты сквозные проходы 6, образующие своего рода "байпас" для прохождения ОГ. Сотовый элемент 1 помещен в металлический корпус 9.

На фиг.3 схематично показан выполненный по другому варианту сотовый элемент 1, который может быть изготовлен предлагаемым в изобретении способом. Подобный сотовый элемент 1 выполнен звездообразной, если смотреть в его поперечном сечении, формы с возможностью прохождения через него потока ОГ радиально изнутри наружу. ОГ поступают в сотовый элемент 1 по трубе 12, которая на входе в него выполнена с перфорационными отверстиями. Через них ОГ попадают в образованные нетканым материалом 2 полости 25, которые образуют каналы 13. Через эти полости 25 ОГ проходят в основном радиально относительно оси 26 сотового элемента изнутри наружу и снаружи вновь выходят из сотового элемента в основном в его осевом направлении.

На фиг.4 схематично показано устройство 34 для обработки или снижения токсичности ОГ, выполненное в виде электронагреваемого сотового элемента 1. Сам сотовый элемент 1 в свою очередь выполнен из металлического нетканого материала 2 в сочетании с листами фольги 8 с образованием (открытых) каналов 13, проходящих в основном параллельно друг другу. Даже при выполнении каналов 13 большей частью не полностью закрытыми листы фольги 8 имеют потоконаправляющие или -отклоняющие элементы 29, которые по меньшей мере частично выступают внутрь каналов 13 и обеспечивают отклонение частичных потоков ОГ к нетканому материалу 2 и тем самым принудительное их прохождение сквозь него. Такой сотовый элемент 1 размещен в корпусе 9.

По ходу потока ОГ перед сотовым элементом 1 предусмотрена еще одна сотовая структура 11, которая может быть выполнена, например, в виде нейтрализатора с катализатором окисления. Эта сотовая структура 11 соединена с сотовым элементом 1 (по меньшей мере частично электрически изолированными) штырями 27. Электрический ток подается к сотовой структуре 11 через схематично показанные электроды 10. Тем самым обеспечивается возможность нагрева ОГ, которые в направлении 24 их потока сначала попадают в сотовую структуру 11, и одновременно с этим, например, обеспечивается также возможность термической регенерации расположенного далее по ходу потока ОГ улавливателя твердых частиц, выполненного в виде сотового элемента 1. Вся эта конструкция из сотового элемента 1 и сотовой структуры 11 встроена в выпускной трубопровод 28, например, автомобиля.

На фиг.5 схематично показан фрагмент нетканого материала 2, состоящего из множества металлических волокон 3. Волокна 3 неориентированно расположены в виде слоя и соединены между собой в отдельных зонах 30. Зоны 30 соединения волокон выполнены на расстоянии 31 друг от друга и имеют ширину 32, величины которых определяются в основном параметрами, например, роликовой сварки. При этом следует отметить, что зоны соединения волокон при определенных условиях можно также выполнять шириной 32, превышающей расстояние 31 между ними. Из приведенного на фиг.5 изображения следует, что нетканый материал 2 представляет собой в основном плоскую структуру, у которой наименьшим размером обычно является ее толщина 14. Выполнение зон 30 соединения волокон по определенной схеме позволяет также получать волокнистый нетканый материал с анизотропией по меньшей мере одного его свойства. Наряду с показанными на данном чертеже зонами 30 соединения волокон можно образовывать и дополнительные неразъемные соединения между волокнами 3, например соединения, получаемые спеканием на стадии е).

На фиг.6 показана схема, иллюстрирующая способ изготовления сотового элемента 1 по другому варианту вплоть до стадии получения нетканого материала 2. Для окончательного изготовления сотового элемента 1 можно использовать описанные выше методы неразъемного соединения. В показанном на чертеже варианте волокна изготавливают с помощью режущего устройства 35, в которое подают множество металлических проволочек 36. Режущее устройство 35 имеет режущий механизм, который в контролируемом режиме отрезает от длинных проволочек 36 короткие куски, которые и являются собственно волокнами 3. Изготовленные таким путем волокна 3 классифицируются и сортируются в сортировочном устройстве 17 и затем подаются в различные распределители 18. В данном случае слой 4 из металлических волокон формируется в двух секциях, в первой, левой из которых предусмотрено четыре распределителя 18, которые расположены над выполненным в виде ленточного конвейера основанием 5 и сформированный которыми слой 4 затем контролируется на весах 37 для определения соответствующего свойства нетканого материала, после чего во второй секции с еще одним распределителем 18 масса слоя при необходимости целенаправленно доводится до требуемой путем подачи определенного по результатам взвешивания, недостающего количества волокон 3.

После этого сформированный слой 4 с доведенной до требуемой удельной массой (массой, отнесенной к единице поверхности) подают в направлении 40 перемещения в первое устройство 38 для формоизменения. В нем выполняются операции по уплотнению слоя 4 и подрезке его кромок. Отделенный при подрезке кромок волокнистый материал, на долю которого предпочтительно должно приходиться менее 10% от всего поступающего в устройство для формоизменения волокнистого материала, возвращают в первую секцию формирования слоя из металлических волокон, соответственно в по меньшей мере один из распределителей 18 или в сортировочное устройство 17. Затем предварительно обработанный таким путем слой 4 проходит через сварочную установку 19, выполненную с возможностью проведения процесса роликовой сварки со скоростью сварки по меньшей мере 4 м/мин при ширине слоя более 100 мм. После неразъемного соединения волокон 3 между собой образованный ими слой в завершение проходит еще через одно устройство 38 для формоизменения, в котором слой подвергается еще одному уплотнению и в котором от него отрезаются отдельные куски нетканого материала 2 заданных размеров. Такие отрезки нетканого материала 2 можно затем подавать на последующие позиции обработки для изготовления сотового элемента 1. Рассмотренный выше способ изготовления нетканых материалов 2 особенно пригоден для его реализации в серийном производстве, поскольку он обеспечивает возможность перемещения или подачи слоя из металлических волокон и их сварки с высокой скоростью и одновременно обеспечивает возможность регулируемой подачи волокон для получения нетканого материала с требуемыми свойствами.

Предлагаемый в изобретении способ пригоден прежде всего для серийного изготовления используемых в автомобильных системах выпуска ОГ улавливателей твердых частиц.

Изобретения могут быть использованы при изготовлении сотовых элементов, пригодных прежде всего для фильтрования отработавших газов, образующихся при работе автомобильных двигателей. Сотовый элемент (1) изготавливают из по меньшей мере одного нетканого материала (2), состоящего из металлических волокон (3). Металлические волокна (3) изготавливают отделением от металлической заготовки или непрерывным формированием из расплавленного металла, или периодическим отбором отдельных порций расплавленного металла. Из металлических волокон (3) формируют слой (4). Металлические волокна (3) сваркой соединяют друг с другом. Слой (4) подвергают формоизменению с получением нетканого материала (2), обладающего определенными свойствами. Монтируют сотовый элемент (1) и подвергают его высокотемпературной пайке. Сотовые элементы пригодны к утилизации и повторной переработке, процесс их изготовления обладает высокой гибкостью и технологической надежностью. 3 н. и 6 з.п. ф-лы, 6 ил.

1. Способ изготовления сотового элемента (1) для систем выпуска отработавших газов из по меньшей мере одного нетканого материала (2), состоящего из металлических волокон (3), заключающийся в выполнении, по меньшей мере, следующих стадий:

а) изготавливают металлические волокна (3),

б) из металлических волокон (3) формируют слой (4),

в) металлические волокна (3) сваркой соединяют друг с другом,

г) слой (4) подвергают формоизменению с получением нетканого материала (2), обладающего определенными свойствами,

д) монтируют сотовый элемент (1) и

е) сотовый элемент (1) подвергают высокотемпературной пайке,

причем на стадии а) волокна изготавливают по меньшей мере одним из следующих методов:

а.1) отделением от металлической заготовки,

а.2) непрерывным формированием из расплавленного металла (15) и

а.3) периодическим отбором отдельных порций расплавленного металла (15).

2. Способ по п.1, при осуществлении которого на стадии а) по меньшей мере периодически принимают меры по предотвращению образования оксидного слоя на волокнах (3).

3. Способ по п.1 или 2, при осуществлении которого между стадиями а) и б) по меньшей мере выполняют также стадию аб) по подготовке волокон, заключающуюся в выполнении по меньшей мере одной из следующих операций:

аб.1) классификация волокон (3),

аб.2) сортировка или отбор годных волокон (3),

аб.3) возврат волокон (3) на повторное использование,

аб.4) нарезание волокон (3),

аб.5) смешивание волокон (3) и

аб.6) очистка волокон (3).

4. Способ по п.1 или 2, стадия б) которого заключается в выполнении по меньшей мере одной из следующих операций:

6.1) распределение волокон (3) по основанию (5),

6.2) добавление по меньшей мере одной добавки,

6.3) определение по меньшей мере одного параметра слоя,

6.4) изменение по меньшей мере одного параметра слоя и

6.5) непрерывное перемещение слоя (4).

5. Способ по п.1 или 2, стадия в) которого заключается в выполнении по меньшей мере одной из следующих операций:

в.1) по меньшей мере однократное проведение процесса контактной сварки,

в.2) по меньшей мере однократное проведение процесса роликовой сварки,

в.3) сварка в атмосфере защитного газа,

в.4) уплотнение слоя (4) и

в.5) проверка сварных соединений.

6. Способ по п.1 или 2, стадия г) которого заключается в выполнении по меньшей мере одной из следующих операций:

г.1) уплотнение слоя (4),

г.2) отделение от слоя (4) нескольких кусков нетканого материала (2),

г.3) классификация кусков нетканого материала (2),

г.4) свертывание в рулон, скручивание или сгибание нетканого материала (1),

г.5) профилирование нетканого материала (2),

г.6) вырубка отдельных участков (6) нетканого материала (2),

г.7) комбинирование нетканого материала (2) с по меньшей мере одной заглушкой (7) и

г.8) обрезка кромок слоя (4).

7. Способ по п.1 или 2, стадия д) которого заключается в выполнении по меньшей мере одной из следующих операций:

д.1) комбинирование по меньшей мере одного нетканого материала (2) с по меньшей мере одним элементом из группы, включающей по меньшей мере один лист фольги (8), по меньшей мере один корпус (9), по меньшей мере один электрод (10), по меньшей мере одну сотовую структуру (11), по меньшей мере одну перфорированную трубу (12),

д.2) нанесение клея на по меньшей мере один нетканый материал (2) или на соединенный с ним элемент и

д.3) нанесение припоя на по меньшей мере один нетканый материал (2) или на соединенный с ним элемент.

8. Сотовый элемент (1) для систем выпуска отработавших газов, изготовленный способом по одному из пп.1-7, выполненный с попеременно закрытыми с его противоположных сторон каналами (13), причем по меньшей мере один нетканый материал (2) имеет по меньшей мере одно свойство, переменное по его толщине (14).

9. Применение сотового элемента (1) по п.8 для фильтрования потока отработавших газов.

| Аэродинамическая сушильная камерадля пилОМАТЕРиАлОВ | 1979 |

|

SU798452A1 |

| 1971 |

|

SU411421A1 | |

| ЕР 2004014650 A1, 23.12.2004 | |||

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 1997 |

|

RU2134801C1 |

Авторы

Даты

2011-06-10—Публикация

2006-06-09—Подача