Изобретение относится к области техники, предназначенной для измельчения материалов, в частности для тонкого и сверхтонкого помола, например, пигментов.

Струйные мельницы являются одним из основных видов оборудования, применяемого для тонкого и сверхтонкого измельчения материалов в различных отраслях промышленности. Существует несколько конструкций струйных мельниц. Они в основном отличаются по форме помольной камеры, количеству и способу расположения сопел. Однако они едины в принципе действия: измельчаемый материал разгоняется струями энергоносителя до скорости 100-200 м/с и измельчается за счет соударения отдельных частиц друг с другом или о неподвижное препятствие. Известны случаи применения в качестве энергоносителя перегретого пара, сжатого воздуха, газа или газов, отработанных реактивным двигателем.

Известна, например, противоточная струйная мельница, включающая загрузочные узлы, сопла для подачи энергоносителя, разгонные трубки переменного сечения, соосно введенные в помольную камеру, которая имеет патрубок пылеуноса для вывода измельчаемого материала на сепарацию [1].

В мельнице такого типа процесс измельчения протекает недостаточно эффективно. Использование в качестве генератора энергоносителя компрессора высокого давления не позволяет достигать высоких скоростей разгона частиц материала и соответственно высокой эффективности процесса измельчения. Также при прохождении разгонной трубки переменного сечения материал подвергается знакопеременным нагрузкам, что незначительно способствует измельчению, однако при этом скорость потока падает на 30%, что является существенным недостатком.

Известна конструкция противоточной струйной мельницы, выбранной в качестве прототипа, содержащей загрузочные узлы, сопла для подачи энергоносителя, разгонные трубки постоянного сечения в форме кольца, соосно введенные в помольную камеру, которая имеет патрубок пылеуноса для вывода измельчаемого материала на сепарацию. Энергоносителем служит сжатый воздух. В качестве генератора энергоносителя выступает компрессор высокого давления [2].

Недостатком известной конструкции является невысокая эффективность процесса измельчения. Использование в качестве генератора энергоносителя компрессора высокого давления не позволяет достигать высоких скоростей разгона частиц материала и соответственно высокой эффективности процесса измельчения.

Изобретение направлено на повышение эффективности процесса измельчения в противоточной струйной мельнице.

Это достигается тем, что в противоточной струйной мельнице, содержащей загрузочные узлы, в которые встроены сопла для подачи энергоносителя, соединенные с генераторами энергоносителя и входящие в разгонные трубки, соосно встроенные в помольную камеру, которая имеет патрубок пылеуноса для вывода измельчаемого материала на сепарацию, генераторы энергоносителя выполнены в виде газодетонационных камер, которые состоят из корпуса, в котором в виде спирали Архимеда выполнен рабочий канал, конец которого соединен с соплом, а также смесителя, жестко закрепленного в корпусе таким образом, чтобы подача газовой смеси осуществлялась в начало рабочего канала, крышки, жестко закрепленной на корпусе, и свечи зажигания, встроенной в крышку напротив смесителя. Это позволяет за счет высокой энергии детонационного горения развивать скорость энергоносителя, превышающую скорость звука во взрываемом газе.

Сопоставительный анализ с прототипом показывает, что заявляемая конструкция взрывоструйной мельницы отличается тем, что для производства энергоносителя применяется газодетонационная камера, состоящая из корпуса, в котором в виде спирали Архимеда выполнен рабочий канал, конец которого соединен с соплом, а также смесителя, жестко закрепленного в корпусе таким образом, чтобы подача газовой смеси осуществлялась в начало рабочего канала, крышки, жестко закрепленной на корпусе, и свечи зажигания, встроенной в крышку напротив смесителя.

Таким образом, заявляемая конструкция противоточной струйной мельницы соответствует критерию изобретения "новизна".

Сравнение заявляемого решения не только с прототипом, но и с другими техническими решениями в данной области техники не позволило выявить предложенную конструкцию газодетонационной камеры, что позволяет сделать вывод о соответствии критерию "изобретательский уровень".

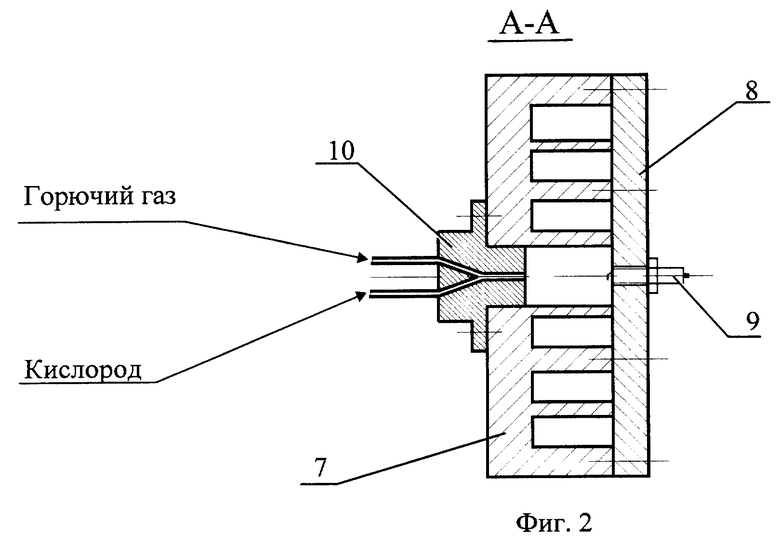

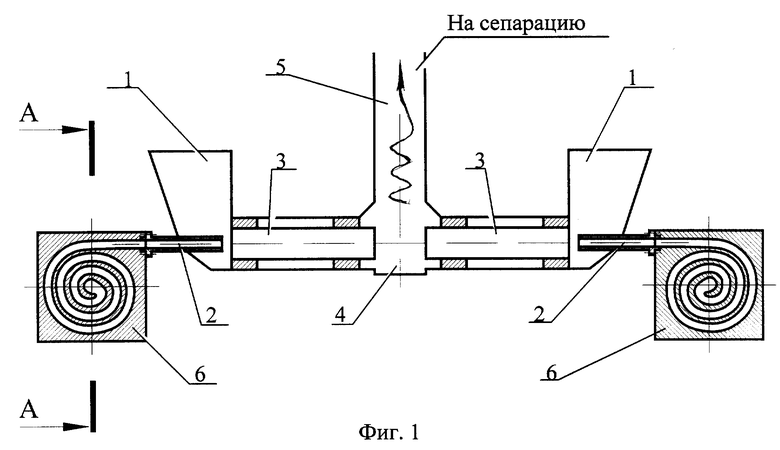

Изобретение поясняется чертежом, содержащим две фигуры: фиг. 1 - общий вид мельницы; фиг. 2 - поперечный разрез газодетонационной камеры.

Импульсная взрывоструйная мельница содержит загрузочные узлы 1, в которые встроены сопла 2 для подачи энергоносителя, соединенные с генераторами энергоносителя 6 и входящие в разгонные трубки 3, соосно встроенные в помольную камеру 4, которая имеет патрубок пылеуноса 5 для вывода измельчаемого материала на сепарацию, генераторы энергоносителя выполнены в виде газодетонационных камер 6, которые состоят из корпуса 7, в котором в виде спирали Архимеда выполнен канал, конец которого соединен с соплом 2, а также смесителя 10, жестко закрепленного в корпусе 7 таким образом, чтобы подача газовой смеси осуществлялась в начало рабочего канала, крышки 8, жестко закрепленной на корпусе, и свечи зажигания 9, встроенной в крышку напротив смесителя 10.

Работа установки осуществляется в следующем порядке. Подача исходного материала происходит из бункера 1 с одновременным заполнением рабочего объема газодетонационной камеры (объем камеры условно разделяется на рабочий объем и холодильник, та часть рабочего канала, которая заполняется смесью газов, называется рабочим объемом, оставшаяся часть холодильником) дозированной смесью газов через смеситель 10, способной детонировать при поджоге. Используется известная конструкция смесителя, применяемого в детонационно-газовых установках для напыления защитных покрытий. Зажигание происходит при помощи свечи 9, закрепленной в крышке 8 газодетонационной камеры 6 так, чтобы электрический разряд от свечи происходил в зоне рабочего объема. Таким образом, в результате зажигания происходит сначала медленное горение, а затем детонация смеси, представляющая собой взрыв, распространяющийся с постоянной и максимально возможной для данного взрывчатого вещества скоростью. В результате взрыва продукты детонации приобретают ускорение и продвигаются по каналу газодетонационной камеры со скоростью ≈ 1000 м/с, частично охлаждаясь. Полученный в результате высокоскоростной поток, истекая из сопла 2, смешивается с частицами измельчаемого материала и сообщает им ускорение. Увлекаемые потоком продуктов детонации частицы материала разгоняются вдоль разгонной трубки 3 до скорости ≈ 850 м/с и выбрасываются в помольную камеру 4, где происходит соударение с частицами, вышедшими из противоположной разгонной трубки. Измельченный материал, подхваченный потоком воздуха, поступает по патрубку пылеуноса 5 на сепарацию и далее на осаждение или на повторное измельчение.

Применение мельницы такой конструкции позволяет, заменив традиционные генераторы энергоносителя на газодетонационную камеру, выполненную предложенным образом, за счет повышения скорости частиц измельчаемого материала с 200 м/с по прототипу до 600-1000 м/с существенно повысить эффективность процесса измельчения и, как показали эксперименты, увеличить величину удельной поверхности получаемых порошков в 1,65 раза по сравнению с традиционными струйными мельницами.

Использованная литература

1. RU 2036729 A, 10.06.1995.

2. Акунов В.И. Струйные мельницы.- М.: Машгиз, 1962, с. 111-113.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОТИВОТОЧНАЯ СТРУЙНАЯ МЕЛЬНИЦА | 2000 |

|

RU2188077C2 |

| ПРОТИВОТОЧНАЯ ПОМОЛЬНАЯ КАМЕРА СТРУЙНОЙ МЕЛЬНИЦЫ | 2001 |

|

RU2188078C2 |

| УСТРОЙСТВО ДЛЯ ВИХРЕВОГО ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ | 2000 |

|

RU2199397C2 |

| ЦЕНТРОБЕЖНЫЙ ОТБОЙНО-ВИХРЕВОЙ СЕПАРАТОР | 1996 |

|

RU2123392C1 |

| СТРУЙНАЯ МЕЛЬНИЦА | 1991 |

|

RU2036729C1 |

| ВИХРЕАКУСТИЧЕСКИЙ ДИСПЕРГАТОР | 2003 |

|

RU2226432C1 |

| РОТОРНО-ЦЕНТРОБЕЖНЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2002 |

|

RU2204437C1 |

| ШАРОВАЯ МЕЛЬНИЦА | 1999 |

|

RU2168362C2 |

| КАРУСЕЛЬНЫЙ КОНВЕЙЕР | 1999 |

|

RU2168452C2 |

| СПОСОБ СИНТЕЗА ЧИСТЫХ КРИСТАЛЛИЧЕСКИХ МАТЕРИАЛОВ НА ОСНОВЕ ТУГОПЛАВКИХ ОКСИДОВ | 1996 |

|

RU2104942C1 |

Изобретение предназначено для измельчения материалов, в частности для тонкого и сверхтонкого помола, например пигментов. Импульсная взрывоструйная мельница состоит из загрузочных узлов, в которые встроены сопла для подачи энергоносителя, соединенные с генераторами энергоносителя и входящие в разгонные трубки, соосно встроенные в помольную камеру, которая имеет патрубок пылеуноса для вывода измельчаемого материала на сепарацию. Генераторы энергоносителя выполнены в виде газодетонационных камер, которые состоят из корпуса, в котором в виде спирали Архимеда выполнен рабочий канал, конец которого соединен с соплом, а также смесителя, жестко закрепленного в корпусе так, чтобы подача газовой смеси осуществлялась в начало рабочего канала, крышки, жестко закрепленной на корпусе, и свечи зажигания, встроенной в крышку напротив смесителя. Изобретение позволяет повысить эффективность процесса измельчения в противоточной струйной мельнице. 2 ил.

Импульсная взрывоструйная мельница, содержащая загрузочные узлы, в которые встроены сопла для подачи энергоносителя, соединенные с генераторами энергоносителя и входящие в разгонные трубки, соосно встроенные в помольную камеру, которая имеет патрубок пылеуноса для вывода измельчаемого материала на сепарацию, отличающаяся тем, что генераторы энергоносителя выполнены в виде газодетонационных камер, которые состоят из корпуса, в котором в виде спирали Архимеда выполнен рабочий канал, конец которого соединен с соплом, а также смесителя, жестко закрепленного в корпусе таким образом, чтобы подача газовой смеси осуществлялась в начало рабочего канала, крышки, жестко закрепленной на корпусе, и свечи зажигания, встроенной в крышку напротив смесителя.

| АКУНОВ В.И | |||

| Струйные мельницы | |||

| - М.: Машгиз, 1962, с.111-113 | |||

| СТРУЙНАЯ МЕЛЬНИЦА | 0 |

|

SU206292A1 |

| РЕАКТИВНАЯ МЕЛЬНИЦАI ОСШОЮЗНАЯ|пА1[е:гШ'Т?К1ШНЕ^НАй I | 0 |

|

SU299257A1 |

| ПРОТИВОСТРУЙНАЯ МЕЛЬНИЦА | 1991 |

|

RU2026742C1 |

| МОСТ ИЗ ПОПЕРЕЧНЫХ ЭЛЕМЕНТОВ | 2007 |

|

RU2329350C1 |

| Устройство для обработки целлюлозосодержащего материала | 1986 |

|

SU1481304A1 |

| US 3602439 A, 30.08.1971 | |||

| US 5346141 A, 13.09.1994. | |||

Авторы

Даты

2000-08-20—Публикация

1998-12-11—Подача