Изобретение относится к области машиностроения и может быть использовано в производстве и ремонте крупногабаритных изделий во всех отраслях промышленности: авиационной, автомобильной, кораблестроительной, космической, цементной и т.д.

Для определения координат точек поверхности крупногабаритных изделий используются координатно-измерительные машины, конструктивно выполненные в виде мощной станины, на которой размещаются визирные устройства и устройства для установки и закрепления измеряемых изделий.

Измерительная машина является громоздкой дорогостоящей установкой и имеет ограниченный диапазон измерений. Для выполнения измерений требуется демонтаж изделия, транспортировка его и установка на станине измерительной машины [1].

Наиболее близким к заявляемому устройству по конструктивному исполнению является прибор, предназначенный для измерения радиуса кривизны поверхности по длине хорды и высоте сегмента окружности. Прибор состоит из корпуса с двумя опорами на роликах и измерительного индикатора, расположенного по центру. В качестве отсчетного устройства используется микрометрическая, пружинная или рычажно-зубчатая измерительная головка. Для настройки на заданный радиус положение измерительного индикатора регулируется по высоте [2].

Основным недостатком прибора является недостаточная точность измерения из-за использования для определения радиуса кривизны только одного индикатора, погрешность измерения которого очень сильно влияет на точность результата. Этот прибор не позволяет определять координаты точек исследуемой поверхности, а использование для этой цели координатно-измерительных машин не всегда возможно в связи с их низкой производительностью и недостаточным диапазоном измерения.

Изобретение направлено на повышение точности определения радиуса кривизны и предназначено для измерения координат точек гладкой поверхности крупногабаритных изделий.

Для этого в устройстве для определения радиуса кривизны поверхности крупногабаритных изделий, состоящем из жесткого корпуса с двумя опорами на роликах и измерительного индикатора, расположенного на корпусе по центру между опорами, согласно предлагаемому решению на корпусе между опорами через равные промежутки установлены дополнительные индикаторы, причем все индикаторы снабжены фотоэлектрическими датчиками для фиксации изменения показаний индикаторов, соединенными через устройство сопряжения с персональным компьютером для преобразования показаний индикаторов в цифровой сигнал и передачи этого сигнала в персональный компьютер, а последний по ходу движения ролик дополнен фотоэлектрическим датчиком для фиксации моментов завершения полных оборотов этого ролика устройством сопряжения.

Широко известно применение измерительных индикаторов и роликов для измерения формы поверхности. Фотоэлектрические датчики широко используются для преобразования измеряемой величины в цифровой сигнал. Разложение в ряд Тейлора широко используется в микропроцессорной технике для вычисления значения различных функций. Но заявляемая совокупность элементов предложена авторами впервые, что позволяет сделать вывод о соответствии критерию "новизна".

В заявляемом решении связи между элементами схемы привели к повышению точности измерения формы поверхности и к появлению нового свойства - возможности измерения координат точек поверхности крупногабаритных изделий. Это свойство не является суммой эффектов свойств используемых элементов, а проявляется только в предложенном сочетании элементов и связей между ними, которое позволяет определять взаимное расположение прибора относительно поверхности изделия в различные моменты измерения без дополнительных элементов. Таким образом, предлагаемое решение соответствует критерию "изобретательский уровень".

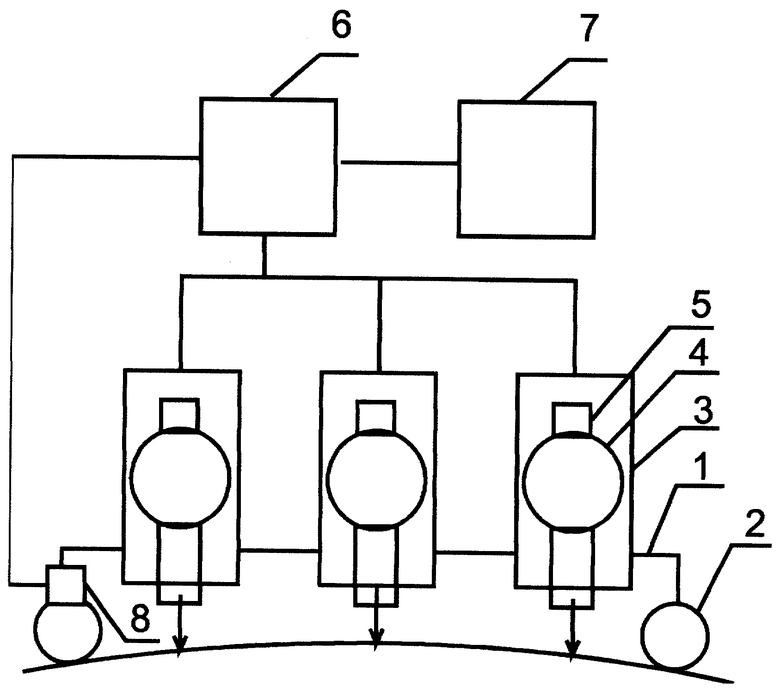

На чертеже изображен общий вид устройства для измерения формы поверхности крупногабаритных изделий.

Устройство состоит из жесткого корпуса 1 с двумя опорами на роликах 2. На корпусе устройства устанавливают индикаторы 3 через равные промежутки между опорами. В качестве индикаторов используют, например, измерительные головки часового типа 4, дополненные фотоэлектрическими датчиками 5, которые соединяют с устройством сопряжения 6 с персональным компьютером 7. Последний по ходу движения ролик дополняют фотоэлектрическим датчиком 8, который соединяют с устройством сопряжения 6.

Устройство работает следующим образом.

Корпус 1 устройства устанавливают на исследуемое изделие таким образом, чтобы ролики 2 касались измеряемой поверхности, а ролик, дополненный фотоэлектрическим датчиком 8, являлся последним по ходу движения. На поверхности изделия отмечают исходную точку, являющуюся точкой касания последнего по ходу движения ролика и измеряемой поверхности. Затем корпус перемещают по выбранной на поверхности изделия траектории движения в заданном направлении. Показания индикаторов 3 хранят в устройстве сопряжения 6. Для этого используют фотоэлектрические датчики 5, которые отслеживают изменение показаний измерительных головок 4. Фотоэлектрический датчик 8 выдает импульс в момент завершения каждого полного оборота последнего по ходу движения ролика. По фронту этого импульса, например, положительному, устройство сопряжения 6 выполняет передачу показаний индикаторов персональному компьютеру 7, который фиксирует в памяти показания индикаторов в каждый момент измерений. Измерение формы поверхности завершают после того, как корпус устройства переместят из начальной точки выбранной траектории движения в конечную. На основании показаний индикаторов в каждый момент измерений выполняют аппроксимацию формы каждого участка поверхности в локальной (приборной) системе координат и вычисляют матрицы перехода между соседними системами координат. Затем вычисляют форму поверхности в единой системе координат. Форму поверхности задают в виде массива точек с известными координатами.

Подробно рассматриваемая методика описана в [3].

В каждый момент измерений получают координаты точек поверхности (хi,уi) в приборной системе координат OkXkYk при перемещении из предыдущего положения в текущее. Ak-1 и Аk- точки касания последнего по ходу движения ролика и поверхности в предыдущем и текущем положении соответственно. Координаты точек определяют по формулам [3]

где Δx - расстояние между индикаторами; N - количество индикаторов, Hi - показания индикаторов.

Затем производят интерполяцию участка кривой в диапазоне 0≤Х≤ХN, представив значения координат точек поверхности на этом участке в виде ряда Тейлора [4]

y=yt+y't(x-xt)+1/2y''t(x-xt)2+...+1/n!yt (n)(x-xt)n. (1)

Здесь (хt,уt) - координаты точки, относительно которой выполняется разложение; Уt (k) - производная k-го порядка в этой точке.

Для оценки неизвестных значений производных у(k) по измеренным координатам точек поверхности (xi,yi) можно использовать метод максимального правдоподобия [3].

Затем находят оценку координат точки Ак касания ролика и исследуемой поверхности из условия [3]

где r - радиус ролика.

Значение уA вычисляют по формуле (1), подставляя х=хA.

После этого по заданному углу поворота ролика θ вычисляют длину дуги L между соседними точками касания [3]

L=Ak-lAk.

В системе отсчета OkXkYk выбирают две точки на измеряемой поверхности (например, Ак и Вк) и вычисляют их координаты в системе Ok-1Xk-1Yk-1, используя условие равенства длины дуги AkBk=A'k-1B'k-1 и Ak-1Ak=Ak-1A'k-1 в различных системах отсчета. Затем вычисляют параметры перехода от системы Ok-1Xk-1Yk-1 в систему OkXkYk, то есть координаты центра Ок(х0,у0) и угол поворота ϕ. Для этого используют формулу [4]

подставляя в нее значения координат точек Ak, Bk, A'k-1, B'k-1 соответственно.

Выполнив аналогичные действия для всех локальных систем, получают параметры перехода между всеми соседними системами координат, на основании которых вычисляют координаты точек в абсолютной системе, связанной с расположением устройства относительно измеряемой поверхности в начальный момент измерений.

Погрешность измерения устройством при однократном обкатывании детали составляет примерно 0,2% от диаметра измеряемой детали при использовании пяти индикаторов. Повышения точности измерения можно достичь увеличением количества индикаторов. При выполнении N измерений точность результата возрастет в  раз.

раз.

Таким образом, предлагаемое устройство позволяет достичь повышения точности измерения формы поверхности крупногабаритных изделий с одновременным повышением производительности, измерять координаты точек поверхности и передавать результаты измерения в персональный компьютер для дальнейшего анализа. Определение формы поверхности детали в виде массива точек с известными координатами позволяет вычислять геометрические характеристики исследуемого изделия.

Список использованной литературы

1. Хофманн Д. Техника измерений и обеспечение качества: Справочная книга / Пер. с нем. под ред. Л.М. Закса, С.С. Кивилиса. - М.: Энергоатомиздат, 1983, - 472 с., ил.

2. Рубинов А.Д. Контроль больших размеров в машиностроении: Справочник. -Л.: Машиностроение, 1982, - 120 с., ил.

3. Измерение формы поверхности крупногабаритных изделий /Полунин А.И., Терещенко В.Г. // Вопросы проектирования, эксплуатации технических систем в металлургии, машиностроении, строительстве. Сб. тр. международной научн.-техн. конференции. Часть 2. - Старый Оскол: СОФ МИСиС, 1999, с. 34-38.

4. Выгодский М. Я. Справочник по высшей математике. - М.: Наука, 1964, 870 с.

Изобретение относится к измерительной технике в области машиностроения и может быть использовано в производстве и ремонте крупногабаритных изделий во всех отраслях промышленности: авиационной, автомобильной, кораблестроительной, космической и т. д. Устройство для измерения формы поверхности крупногабаритных изделий состоит из жесткого корпуса с двумя опорами на роликах. Между опорами через равные промежутки установлены дополнительные индикаторы. Все индикаторы снабжены фотоэлектрическими датчиками для фиксации изменения показаний индикаторов. Фотоэлектрические датчики соединены через устройство сопряжения с персональным компьютером для преобразования показаний индикаторов в цифровой сигнал и передачи этого сигнала в персональный компьютер. Последний по ходу движения ролик дополнен фотоэлектрическим датчиком для фиксации моментов завершения полных оборотов этого ролика устройством сопряжения. Техническим результатом изобретения является повышение точности определения радиусов кривизны и измерения координат точек гладкой поверхности. 1 ил.

Устройство для измерения формы поверхности крупногабаритных изделий, состоящее из жесткого корпуса с двумя опорами на роликах и измерительного индикатора, расположенного на корпусе по центру между опорами, отличающееся тем, что на корпусе между опорами через равные промежутки установлены дополнительные индикаторы, причем все индикаторы снабжены фотоэлектрическими датчиками для фиксации изменения показаний индикаторов, соединенными через устройство сопряжения с персональным компьютером для преобразования показаний индикаторов в цифровой сигнал и передачи этого сигнала в персональный компьютер, а последний по ходу движения ролик дополнен фотоэлектрическим датчиком для фиксации моментов завершения полных оборотов этого ролика устройством сопряжения.

| РУБИНОВ А.Д | |||

| Контроль больших размеров в машиностроении: Справочник | |||

| - Л.: Машиностроение, 1982, 120 с., ил | |||

| СПОСОБ ПРИБЛИЖЕННОГО ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ КОНТУРА КОНСТРУКЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2057282C1 |

| ИНДИКАТОРНОЕ ПРИСПОСОБЛЕНИЕ ДЛЯ КОНТРОЛЯ ВЕЛИЧИНЫ ВЫСТУПАНИЯ ПОТАЙНЫХ ГОЛОВОК ЗАКЛЕПОК | 1991 |

|

RU2044260C1 |

| НАКЛАДНОЙ КРУГЛОМЕР | 1998 |

|

RU2134404C1 |

| Устройство для измерения формы деталей | 1989 |

|

SU1744425A1 |

| SU 1367688 A1, 07.12.1987 | |||

| СПОСОБ КОНТРОЛЯ длины ГОРЯЧЕКАТАНОЙ ПОЛОСЫ | 0 |

|

SU176075A1 |

| Способ измерения топографии поверхностей вращения объекта | 1988 |

|

SU1677492A1 |

| Устройство для контроля параметров радиального сечения паропроводов | 1984 |

|

SU1186930A1 |

Авторы

Даты

2002-02-20—Публикация

2000-01-24—Подача