Изобретение относится к области получения кристаллических материалов и может быть использовано в радиотехнике и электронике, использующих материалы на основе тугоплавких оксидов.

В металлургии при производстве стали известен способ, включающий, для достижения гомогенного расплава, продувку металла инертным газом, подаваемым через канальные блоки, установленные в подине печи [1]. Отличительной особенностью является то, что продувку металла осуществляют пульсирующим потоком газов с частотой 80-90 пульсаций в 1 мин, при этом давление газа перед канальным блоком составляет 0,882-1,176 МПа, расход газа 40-90 м3/ч.

Наиболее близким техническим решением является способ проведения синтеза по методу Вернейля, заключающийся в смешивании компонентов шихты заданного состава, подачи в печную камеру шихты из воронки, просыпании тонкодисперсного порошка через плазменный факел до спекания и кристаллизации на керамическом штифте ("свече"), на который заранее помещают затравку. При этом кристалл "растет" в вертикальном направлении по мере подачи материала. Отжиг осуществляют в печной камере путем выведения (опускания) штифта с затравкой из зоны синтеза [2].

Однако известный способ имеет следующие недостатки. При высоких температурах обычного пламени H2-O2 между вершиной кристалла и кристаллодержателем возникает очень большой Т-градиент, который создает в растущем кристалле высокие напряжения. Недостатком также является длительность процесса синтеза, большое количество отходов при вырезке деталей из монолита, вследствие значительных напряжений в конечном продукте, приводящих к растрескиванию.

Техническим результатом данного изобретения является сокращение времени процесса синтеза, снижение напряжений в конечном продукте-кристалле и как следствие - увеличение выхода конечного продукта.

Поставленная цель достигается тем, что в способе проведения синтеза, заключающемся в приготовлении шихты путем смешивания компонентов заданного стехиометрического состава, обработке факелом плазмы при температуре плавления под давлением плазмообразующего газа 0,24-0,26 МПа, расходе газа 1,2-1,44 м3/ч, брикетировании шихты перед обработкой плазменным факелом, помещение полученных брикетов в тигли и дополнительной обработкой расплава факелом плазмы до получения однородного продукта, путем регулирования расстояния от среза горелки до поверхности обрабатываемой смеси в течение всего процесса синтеза при давлении плазмообразующего газа 0,25-0,27 МПа, расходе газа 2,4-2,52 м3/ч.

Сопоставительный анализ заявляемого решения с прототипом показывает, что заявляемый способ отличается от известного тем, что, во-первых, в предлагаемом способе дополнительная стадия обработки факелом плазмы для гомогенизации образовавшегося расплава потоком плазмообразующих газов является важнейшей и неотъемлемой частью данного технического решения, обеспечивающей получение кристаллического состава однородного по всему объему, во-вторых, тем, что синтез проводится в тиглях при температуре плавления под давлением плазмообразующего газа 0,24-0,26 МПа, расходе газа 1,2-1,44 м3/ч, при температуре кристаллизации под давлением плазмообразующего газа 0,25-0,27 МПа, расходе газа 2,4-2,52 м3/ч и шихту перед обработкой плазменным факелом брикетируют для увеличения теплопроводности и поверхности контакта частиц, а соответственно и ускорения образования расплава. Таким образом, заявляемый способ соответствует критерию изобретения "новизна". Известны технические решения [1] , в которых гомогенизируют расплав, продувая металл пульсирующим потоком инертных газов. Однако этот способ используют в металлургии, подавая газ через канальные блоки, установленные в подине печи. В предлагаемом способе расплав тугоплавких оксидов гомогенизируют газом-теплоносителем, который, обладая динамикой струи, обусловленной рабочими параметрами плазмотрона (давление и расход газа), гомогенизирует расплав. Это позволяет сделать вывод о соответствии заявляемого технического решения критерию "изобретательский уровень".

Выполнение режима расплавления с постоянным перемешиванием позволяет получить гомогенный расплав, а впоследствии и однородный продукт в соответствии с заданной стехиометрией, вследствие перемешивания расплава потоком плазмообразующего газа.

Известно, что гомогенизация способствует стехиометрическому распределению компонентов смеси в расплаве, что создает условия для объемной кристаллизации предварительно заданной кристаллической фазы. Вследствие наличия только одной, заданной фазы, существенно снижаются напряжения в закристаллизованном продукте и повышается выход годной продукции.

В предлагаемом способе порошкообразный материал может быть различного зернового состава (от 20 до 500 мкм) вследствие того, что при воздействии плазменного факела происходит расплавление исходного материала. При последующей гомогенизации расплава потоком нагретых плазмообразующих газов происходит быстрое растворение в расплаве исходного компонента вследствие смещения процесса растворения принудительной гомогенизацией из диффузионной области в кинетическую.

В предлагаемом способе по сравнению с известным упрощается аппаратурное оформление за счет ликвидации керамического штифта с механическим приводом и камеры с дырчатым дном и ударным механизмом для подачи исходного порошкообразного материала в факел.

Предлагаемый способ синтеза кристаллических материалов на основе тугоплавких оксидов реализован следующим образом.

Исходным материалом служил порошок оксидов алюминия и иттрия зернового состава от 20 до 100 мкм. Для синтеза алюмоиттриевого граната порошки оксидов в соответствии со стехиометрией брали в соотношении 3:5 (3Y2O3•5Al2O3) и смешивали в шаровой мельнице с уралитовыми шарами в течение 30 мин. Затем смесь порошков брикетировали прессованием и укладывали в корундовый тигель емкостью 0,1 л (или 0,05 л). Для плавления брикетов в тигле использовали плазменную горелку ГН-5Р плазмотрона УПУ-3. Параметры работы плазмотрона следующие: рабочее напряжение 30-32 В, ток 400-450 А. Плазмообразующим газом служил аргон, расход которого составил 1,5-1,8 м3/ч при давлении 0,25 МПа. Расход воды на охлаждение 0,6 м3/ч.

На первой стадии синтеза расстояние плазменной горелки до поверхности брикетов составило 6-8 мм. В течение 10-15 мин. происходило плавление брикетов и образование расплава в тигле. Одновременно расплав подвергался интенсивной гомогенизации потоком плазмообразующих газов. На второй стадии, после образования расплава, расстояние от среза плазменной горелки до поверхности расплава составило 10-20 мм.

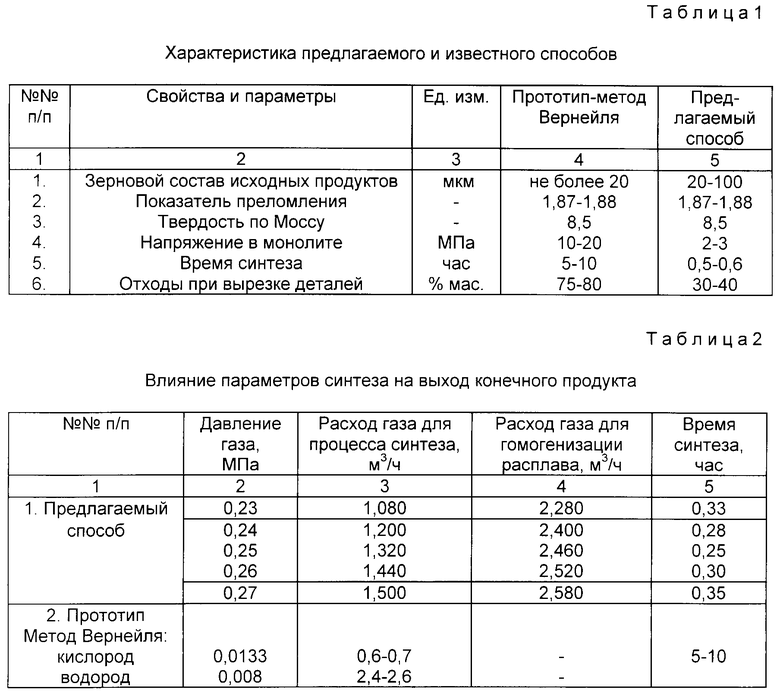

Затем рентгено-фазовым анализом определяли фазовый состав алюмо-иттриевого граната, показатель преломления, твердость и напряжение в конечном продукте. Сравнительная характеристика известного и предлагаемого способа представлена в табл. 1, 2.

Использование предлагаемого технического решения по сравнению с известным позволяет существенно снизить напряжение в материале и время синтеза, повысить выход продукта и производительность всего процесса синтеза в целом (табл. 1). Как видно из табл. 2 при уменьшении расхода газа и давления на стадии синтеза и гомогенизации время синтеза и напряжения в монолите возрастают, увеличение (выше приведенного интервала) также приводит к аналогичному результату. Исходя из этого интервал, который приведен в табл. 2, является оптимальным для процесса синтеза.

Использование предлагаемого способа синтеза кристаллических материалов на основе тугоплавких оксидов обеспечивает по сравнению с существующими способами следующие преимущества.

1. Позволяет существенно снизить напряжения в метериале и время синтеза, повысить выход продукта и производительность всего процесса синтеза, а также получить кристаллический продукт заданного стехиометрического состава.

2. Кроме того, упрощается аппаратурное оформление процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ МИНЕРАЛОВ | 2003 |

|

RU2248933C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ МИНЕРАЛОВ | 2005 |

|

RU2346887C2 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ (ЕЕ ВАРИАНТЫ) | 1993 |

|

RU2085541C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ САМОРАССЫПАЮЩЕГОСЯ КЛИНКЕРА | 1995 |

|

RU2085528C1 |

| ДИФФУЗИОННАЯ ГАЗОВАЯ ГОРЕЛКА | 2001 |

|

RU2187043C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДОБАВКИ К ПОРТЛАНДЦЕМЕНТУ | 1994 |

|

RU2069649C1 |

| КЕРАМИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ ИЗДЕЛИЙ | 1995 |

|

RU2087451C1 |

| СТРОИТЕЛЬНАЯ КОМПОЗИЦИЯ | 1999 |

|

RU2162826C2 |

| ВАЛЬЦОВЫЙ ПРЕСС ДЛЯ БРИКЕТИРОВАНИЯ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 2001 |

|

RU2204486C2 |

| СПОСОБ АКТИВАЦИИ ЗАПОЛНИТЕЛЯ ПРИ ИЗГОТОВЛЕНИИ БЕТОННОЙ СМЕСИ | 1994 |

|

RU2087442C1 |

Изобретение относится к области получения кристаллических материалов и может быть использовано в радиотехнике и электронике, использующих материалы на основе тугоплавких оксидов. Сущность: предложен способ синтеза чистых кристаллических материалов на основе тугоплавких оксидов, заключающийся в приготовлении шихты заданного стехиометрического состава, брикетировании шихты, обработке брикетов высокотемпературным факелом плазмы до получения расплава, а также дополнительной обработке расплава факелом плазмы до получения однородного продукта путем регулирования расстояния от среза горелки до поверхности обрабатываемой смеси в течение всего процесса синтеза. 2 табл.

Способ синтеза чистых кристаллических материалов на основе тугоплавких оксидов, включающий смешивание компонентов шихты заданного стехиометрического состава и обработку высокотемпературным факелом плазмы, отличающийся тем, что обработку факелом плазмы проводят при температуре плавления под давлением плазмообразующего газа 0,24 0,26 МПа, расходе газа 1,2 1,44 м3/ч, шихту перед обработкой плазменным факелом брикетируют и полученные брикеты помещают в тигли, а расплав обрабатывают дополнительно факелом плазмы до получения однородного продукта путем регулирования расстояния от среза горелки до поверхности обрабатываемой смеси в течение всего процесса синтеза при давлении плазмообразующего газа 0,25 0,27 МПа, расходе газа 2,4 2,52 м3/ч.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1312104, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Вильке К.-Т | |||

| Выращивание кристаллов | |||

| - М.: Недра, 1977, с | |||

| Уровень с пузырьком | 1922 |

|

SU388A1 |

Авторы

Даты

1998-02-20—Публикация

1996-09-24—Подача