Изобретение относится к лабораторным методам оценки эксплуатационных свойств моторных топлив, в частности к установкам для определения склонности топлив к образованию отложений, преимущественно коксовых, и может быть использовано в нефтехимической, авиационной, автомобильной и других отраслях промышленности.

Известно, что при эксплуатации газотурбинного двигателя в зоне, где температуры нагрева стенок топливопроводов достигают значений выше 450°С, на них образуются коксовые отложения в виде твердого нароста толщиной более 100 мкм, преимущественно черного цвета, которые представляют собой продукты термолиза топлива. В отличие от термоокислительных отложений, количество которых зависит от количества растворенного кислорода в топливе, количество коксовых отложений зависит от температуры и времени нагрева топлива в пристеночном слое. Такие отложения отличаются по составу от коксовых отложений образовывающихся при сгорании моторных топлив. Авторам неизвестен способ оценки склонности топлив для реактивных двигателей к образованию коксовых отложений в динамических условиях, поэтому перед авторами стояла задача разработать установку, которая позволяла бы моделировать условия, близкие к условиям эксплуатации топлив для реактивных двигателей.

Известна установка для реализации статического микрометода оценки коксуемости топлив, в котором навески топлива подвергают нагреву в печи со скоростью 15°С/мин до температуры 500°С в атмосфере инертного газа (например азота). Недостатками данной установки является несоответствие проведения испытаний реальным условиям применения топлив, поскольку установка не моделирует протекание топлива по топливным каналам, помимо этого не контролируется в процессе испытаний концентрация растворенного кислорода в топливе. Данный метод направлен на изучение коксуемости топлив в камерах сгорания (1 - Гришин Н.Н. Середа В.В. Энциклопедия химмотологии. - М: Издательство «Перо», 2016. - С. 231-233).

Известна установка JFTOT, в которой для оценки склонности топлив к образованию отложений требуется относительно небольшое количество топлива (0,6 дм3). В этой установке осуществляют однократную, последовательную прокачку топлива через контрольный блок, содержащий контрольный фильтр. Нагрев топлива осуществляют непосредственно от оценочной трубки, к концам которой подведен электрический ток от понижающего трансформатора. Режимным параметром в методе является температура стенки в центре оценочной трубки, которую измеряют одной термопарой, свободно помещенной внутри оценочной трубки (2 - ASTM D 3241, ГОСТ Р 52954. Нефтепродукты. Определение термоокислительной стабильности топлив для газовых турбин. Метод JFTOT).

Недостатком этой установки является низкая точность определения показателей склонности топлив к образованию отложений, связанная с недостаточным контролем температурного поля оценочной трубки одной термопарой, и проведение испытаний на данной установке не соответствует реальным условиям применения топлив, поскольку не контролируется в процессе испытаний концентрация растворенного кислорода. Данная установка позволяет оценивать только склонность к образованию отложений термоокислительного характера и не предназначена для оценки коксовых отложений, поскольку максимальная температура испытания не превышает 380°С.

Наиболее близкой по технической сущности и взятой за прототип является установка для оценки склонности топлив к образованию отложений, содержащей расходную емкость с анализируемым топливом, соединенную трубопроводной линией, в которой установлены последовательно по потоку топлива побудитель расхода и фильтр предварительной очистки, система контрольного блока, состоящая из вертикально установленного контрольного блока, контрольного фильтра с измерителем температуры топлива, перепускного клапана, датчика давления, датчика перепада давления, регулятора давления и сливной емкости, соответствующие выходы программного блока управления соединены с входами побудителя расхода, измерителя температуры топлива, датчика давления топлива, датчика перепада давления на контрольном фильтре, регулятором давления в системе, а выходы программного блока управления связаны с управляющими входами побудителя расхода, нагревателя потока топлива, запорных клапанов и регулятора давления в системе (3 - Патент РФ №2609861, G01 N33/22, 2016 г. - прототип).

Недостатками этой установки является низкая точность определения показателей склонности топлив к образованию коксовых отложений, связанная с несоответствием проведения испытаний на данной установке реальным условиям применения топлив, поскольку не контролируется в процессе испытаний концентрация растворенного кислорода и мощности нагревателя недостаточно для нагрева стенки оценочной трубки до температур выше 400°С.

Технический результат изобретения - повышение точности и достоверности результатов испытаний с одновременным приближением к условиям эксплуатации топлив для реактивных двигателей.

Указанный технический результат достигается тем, что установка для оценки склонности топлив для реактивных двигателей к образованию коксовых отложений, содержащая расходную емкость с анализируемым топливом, соединенную топливопроводом, в котором последовательно по потоку топлива установлены побудитель расхода и фильтр предварительной очистки, с контрольным блоком, имеющим два выходных патрубка, соединенных через электроуправляемый запорный клапан перепускным топливопроводом, связанным через электроуправляемый запорный клапан со сливной емкостью, программный блок управления, к входам которого подключены датчики температуры топлива в контрольном блоке и в одном из выходных патрубков контрольного блока, датчик перепада давления на контрольном фильтре, расположенном в другом выходном патрубке контрольного блока, и датчик давления топлива в перепускном топливопроводе, а выходы программного блока управления соединены с исполнительными механизмами всех электроуправляемых запорных клапанов, побудителя расхода и регулятора давления топлива в системе, согласно изобретению, дополнительно содержит идентичный первому второй контрольный блок, подключенный последовательно-параллельно через индивидуальный электроуправляемый запорный клапан к первому контрольному блоку с идентичными контрольно-измерительными приборами, и модуль азотирования топлива, выполненный в виде источника азота, подключенного через электроуправляемый запорный клапан к герметичной емкости для азотирования с клапаном сброса давления и барботирующим устройством внутри нее, при этом модуль азотирования подключен к топливопроводу между расходной емкостью и побудителем расхода, на входе которого установлен дополнительно введенный датчик концентрации растворенного кислорода в топливо-азотной смеси, подключенный к соответствующему входу программного блока управления.

На фиг. 1 представлена схема установки для оценки склонности топлив для реактивных двигателей к образованию коксовых отложений.

Установка для оценки склонности топлив для реактивных двигателей к образованию коксовых отложений содержит расходную емкость 1 с топливом для проведения исследования, представляющую собой стальной цилиндр объемом 3 дм3 с патрубком в нижней его части соединенным с модулем 2 азотирования топлива. Модуль 2 азотирования состоит из емкости 3 для азотирования представляющую собой герметичный стальной цилиндр объемом 1 дм3. В емкости 3 для азотирования уставлено барботирующее устройство 4 подключенное газовой линией к источнику азота. Источником азота служит баллон 5 с механическим редуктором, и объемом не менее 50 дм3. Так же в емкости 3 установлены электроуправляемые запорные клапаны 6 и 7 для регулирования подачи азота и удаления избытка давления газа. В качестве электроуправляемых запорных клапанов<5 и 7 использованы нормально открытые клапаны типа НО АМАКС-КЭ DN-15. На выходе топлива из модуля 2 азотирования расположен датчик 8 концентрации растворенного кислорода МАК-Т-03 ХС-100.

В качестве побудителя 9 расхода топлива использован агрегат электронасосный плунжерный производства ООО «Талнахский механический завод» типаНД 1,0РЭ 2,5/100 К15 В-УХЛЗ по, с производительностью 2,5 л/час и давлением нагнетания 100 кгс/см2.

Топливо перед подачей в контрольный блок очищают фильтром 10 предварительной очистки, в качестве фильтрующего материала используют мембраны из нитроцеллюлозы производства ЗАО «Владисарт» марки «Владипор ФМНЦ» с размером пор 1,2 мкм.

После фильтрации топливо поступает последовательно в два контрольных блока, аналогичных прототипу. В первом контрольном блоке 11 топливо предварительно нагревается до температуры 270°С, во втором контрольном блоке 12 предварительно нагретое топливо подвергается процессам термолиза посредством нагретой до значений температуры 500°С стенки оценочной трубки. Таким образом первый контрольный блок 11 выполняет две функции: нагревает топливо до промежуточных температур, а также в нем происходит образование термоокислительных отложений на оценочной трубке. Во втором контрольном блоке 12 в результате термолиза на оценочной трубке образуются коксовые отложения. Для контроля температурного поля на нагреваемой стенке оценочных трубок в контрольных блоках 11 и 12 установлены датчики 13, 14 температур, также на выходе из контрольных блоков размещены датчики 15, 16 температуры топлива. В качестве датчиков температуры использованы термопары типа КТХК 02.01-063-к2-И-С-10-1 производства ООО «Производственная компания «ТЕСЕЙ» с температурным диапазоном от минус 40°С до 600°С.

Контрольные блоки 11, 12 имеют два выходных патрубка, в одном из которых установлены контрольные фильтры 17 и 18, где в качестве фильтрующего материала используют никелевую сетку саржевого плетения по ТУ 16-538.082-75, номер сетки 80/720 (80 проволок диаметром 0,052 мм по основе и 720 диаметром 0,03 мм по утку) со сквозными размерами пор 12-16 мкм.

Оба выходных патрубка каждого контрольного блока 11 и 12 соединяются между собой перепускным топливопроводом через электроуправляемые запорные клапаны 19, 20 соответственно. В качестве которых использованы клапаны с проходным сечением 1 мм и рабочим давлением 100 кгс/см2 (например - клапаны фирмы TORK (Турция) типа S101300010V).

В процессе испытания топлив на установке контролируют давление топлива в системе каждого контрольного блока с помощью датчиков 21,22 давления топлива. В качестве датчиков 21,22 давления топлива используют малогабаритные микропроцессорные датчики Элемер АИР-10Н-ДИ производства ООО «ЭЛЕМЕР» с диапазоном измерения от 0 до 100 кгс/см2.

Пропускную способность контрольных фильтров 17, 18 контролируют с помощью датчиков 23, 24 перепада давления давление топлива на контрольных фильтрах 17, 18. В качестве датчиков 23, 24 перепада давления давление топлива на контрольных фильтрах используют малогабаритные микропроцессорные датчики Элемер АИР-ЮН-ДЦ производства ООО «ЭЛЕМЕР» с диапазоном измерения от 0 до 1 кгс/см2.

Электроуправляемые запорные клапаны 25,26,27,28 используются для промывки установки перед началом испытания, а также для переключения режимов работы установки. В качестве которых использованы клапаны с проходным сечением 1 мм и рабочим давлением 100 кгс/см2 (например -клапаны фирмы TORK (Турция) типа S101300010V).

Заявляемая установка содержит регулятор 29 давления для поддержания заданного давления в системе с диапазоном регулирования от 0 до 80 кгс/см2, находящийся после контрольными блоками 11, 12 и электроуправляемыми запорными клапанами 25, 26, 27 (например - использован регулятор GO regulator (США) типа ВР60-1A11AEK1Q1).

Отработанное топливо поступает в сливную емкость 30, выполненную в виде стального цилиндра объемом 3 дм3.

Сигналы от всех датчиков поступают в программный блок 31 управления, который в соответствии с алгоритмом обработки поступивших данных выдает сигналы на побудитель 9 расхода, внутреннюю спираль нагревателей контрольных блоков 11, 12 и электроуправляемые запорные клапаны 19, 20, а также на электроуправляемые клапаны 25, 26 и 27 для отключения контрольного блока 12 из гидравлической системы. В качестве программного блока 31 управления используется панельный компьютер AFL2-W19AB-H61-i3/PC-R12 (процессор Intel Core i3, оперативная память 8 Gb, жесткий диск 256 Gb), к которому подключены аналогово-цифровые преобразователи, преобразующие аналоговые сигналы от датчиков 21, 22 давления топлива и датчиков 13, 14, 15, 16 температуры топлива в цифровые сигналы. Программный блок 31 управления связан с модулем 32 обработки результатов. В настоящем патенте не рассматривается.

Установка может работать в 4 режимах: в двух режимах по определению термоокислительной стабильности и в двух режимах по определению склонности к образованию коксовых' отложений топлив для реактивных двигателей.

Режим А. Оценка склонности топлив для реактивных двигателей к образованию термоокислительных отложений с включенным первым контрольным блоком 11.

Режим Б. Оценка склонности топлив для реактивных двигателей к образованию термоокислительных отложений с включенным первым контрольным блоком 11 и модулем 2 азотирования топлива.

Режим В. Оценка склонности топлив для реактивных двигателей к образованию коксовых отложений с включенными первым и вторым контрольными блоками 11, 12.

Режим Г. Оценка склонности топлив для реактивных двигателей к образованию коксовых отложений с включенными первым и вторым контрольными блоками 11, 12 и модулем 2 азотирования топлива

Состояние клапанов и модуля азотирования топлива, соответствующее каждому из режимов испытаний сведено в таблицу 1.

Каждому из режимов предшествует подготовка к испытанию в соответствии с СТО 08151164 - 0305 - 2019.

Режим А. Необходимо оценить склонность к образованию термоокислительных отложений топлива марки ТС-1 производства ООО «Лукойл-ВНП».

С помощью электроуправляемых запорных клапанов 25,26и 27 отключают из топливной системы установки второй контрольный блок 12. Испытуемое топливо фильтруют и заливают в расходную емкость 1 в количестве 600 см3. Включают электропитание установки и задают в рабочем меню управляющей программы значения параметров режима испытаний. Программный блок 31 управления осуществляет управление работой всех систем установки: прокачкой топлива с расходом 3 см3/мин при комнатной температуре в течение 4-5 минут для промывки магистралей; повышением давления топлива в магистралях до 3,5 МПа; повышением максимальной температуры стенки оценочной трубки до 270°С и поддержанием ее с необходимой точностью ±1°С в течение 180 минут; отключением нагрева и прокачки топлива после охлаждения.

Испытуемое топливо из расходной емкости 1 поступает по трубопроводу в модуль 2 азотирования топлива, но поскольку он отключен, то азотирование не происходит. Далее топливо поступает через побудитель 9 расхода и фильтр 10 предварительной очистки в первый контрольный блок 11, где происходит его нагрев до 270°С, через клапан 26 и регулятор 24 давления испытуемое топливо поступает в сливную емкость 30. Во время испытания фиксируют значение перепада давления на контрольном фильтре 17 с помощью датчика 19, перепад давления на контрольном фильтре соответствует оценочному показателю W - скорость забивки контрольного фильтра.

По окончании испытания разбирают контрольный блок, достают и высушивают оценочную трубку. Обработка результатов испытания проводится как в прототипе. Согласно компьютерной программе, определяется температура tно = 155,3°С (среднее значение трех испытаний: 155°С, 157°С, 154°С), которая характеризует показатель - температуру начала образования отложений. Второй оценочный показатель метода Sотл = 4390,3 ед. (среднее значение трех испытаний: 4321 ед., 4485 ед., 4365 ед.) - площадь отложений, представляет собой интегральный показатель, численно равный площади, ограниченной кривыми диаграмм сканирования оценочной трубки до и после испытания, и рассчитываемого путем численного интегрирования оцифрованных диаграмм сканирования.

Таким образом, установка по изобретению с выключенным азотированием и вторым контрольным блоком полностью соответствует установке по прототипу.

Режим Б. Необходимо оценить склонность к образованию термоокислительных отложений топлива марки ТС-1 производства ООО «Лукойл-ВНП».

Испытание проводится аналогично режиму А. Отличие состоит в том, что азотирование топлива производят до значений концентрации растворенного кислорода 0 кг/м3: испытуемое топливо из расходной емкости 1 поступает по трубопроводу в емкость 3 для азотирования топлива, где через барботирующее устройство 4 подается азот из баллона 5 и осуществляется вытеснение растворенного кислорода из топлива, лишний газ выходит из емкости 3 для азотирования топлива через клапан 7 сброса давления газа. Контроль за концентрацией растворенного кислорода в топливе осуществляется с помощью датчика 8.

По окончании испытания согласно компьютерной программе определяется температура начала образования отложений tно = 235,3°С (среднее значение трех испытаний: 235°С, 236°С, 235°С), и площадь образовавшихся отложений S0™ = 532,0 ед. (среднее значение трех испытаний: 531 ед., 533 ед., 532 ед.).

Режим В. Необходимо оценить склонность к образованию коксовых отложений топлива марки ТС-1 производства ООО «Лукойл-ВНП».

Испытание проводится аналогично режиму А. Отличие состоит в том, что определение осуществляется с использованием и первого 11, и второго контрольного блока 12, подключаемого к гидравлической системе установки с помощью клапанов 28, 29 и 30. При этом повышение максимальной температуры стенки оценочной трубки во втором контрольном блоке 12 происходит до значения 550°С и поддерживается с необходимой точностью ±2°С в течение 180 минут. Испытуемое топливо из расходной емкости 1 поступает через побудитель 9 расхода и фильтр 10 предварительной очистки в первый контрольный блок 11, где происходит его нагрев до 270°С, и далее во второй контрольный блок 12, где происходит его нагрев до 550°С.Отработанное топливо через регулятор 24 давления поступает в сливную емкость 25.

По окончании испытания согласно компьютерной программе определяется температура начала образования отложений tно1 первой оценочной трубки = 156,7°С (среднее значение трех испытаний: 155,2°С, 158,1°С, 156,8°С), температура начала образования отложений W второй оценочной трубки = 387,3°С (среднее значение трех испытаний: 385°С, 388°С, 389°С), площадь образовавшихся отложений Sотл1 первой оценочной трубки = 4582,7 ед. (среднее значение трех испытаний: 4563 ед., 4587 ед., 4589 ед.) и площадь образовавшихся отложений Sотл2 второй оценочной трубки = 10248,3 ед. (среднее значение трех испытаний: 10234 ед., 10225 ед., 10286 ед.).

Режим Г. Необходимо оценить склонность к образованию коксовых отложений топлива марки ТС-1 производства ООО «Лукойл-ВНП».

Испытание проводится аналогично режиму В. Отличие состоит в том, что азотирование топлива производят до значений концентрации растворенного кислорода 0 кг/м3: испытуемое топливо из расходной емкости 1 поступает по трубопроводу в модуль 2 азотирования топлива, где через барботирующее устройство 4 подается азот и осуществляется вытеснение растворенного кислорода из топлива, лишний газ выходит из емкости для азотирования через клапан 7 сброса давления газа. Контроль за концентрацией растворенного кислорода в топливе осуществляется с помощью датчика 8.

По окончании испытания согласно компьютерной программе определяется температура начала образования отложений tно1 первой оценочной трубки = 207,2°С (среднее значение трех испытаний: 207,2°С, 207,7°С, 206,8°С), температура начала образования отложений W второй оценочной трубки = 394,3°С (среднее значение трех испытаний: 396°С, 385°С, 402°С), площадь образовавшихся отложений Sотл1 первой оценочной трубки = 1064,3 ед. (среднее значение трех испытаний: 1045 ед., 1051 ед., 1097 ед.) и площадь образовавшихся отложений Sотл2 второй оценочной трубки = 8264,7 ед. (среднее значение трех испытаний: 8155 ед., 8243 ед., 8396 ед.).

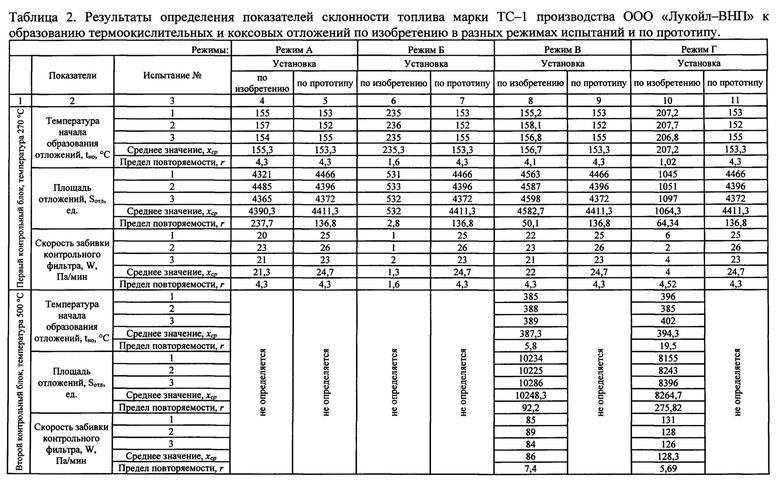

Результаты испытаний, проведенных на всех режимах, сведены в таблицу 2.

Полученные значения на установках по прототипу и по изобретению в режиме испытаний А являются сопоставимыми, поскольку укладываются в погрешность метода. Таким образом, установка по изобретению с выключенным азотированием и вторым контрольным блоком полностью соответствует установке по прототипу.

Как видно из результатов, в режимах Б, В и Г точность (предел повторяемости) значений показателей повысилась по изобретению в 1,6-2,7 раза по сравнению с прототипом за счет применения модуля азотирования, который позволяет точно контролировать концентрацию растворенного кислорода в топливе. Дополнительно установленный второй контрольный блок позволяет проводить испытания, приближенные к условиям эксплуатации топлив для реактивных двигателей, что повышает достоверность получаемых данных.

Заявляемая установка позволяет оценивать склонность испытуемого образца топлива для реактивных двигателей к образованию коксовых отложений с одновременным повышением точности определения термоокислительной стабильности за счет наращивания элементов, создающих не идентичные условия и исключающих влияние внешних факторов на результаты испытания. Эти преимущества достигаются за счет использования дополнительно введенных узлов (контрольного блока 12 и модуля 2 азотирования), что позволило повысить температуру воздействия на топливо до 500°С и поспособствовало одновременному оцениванию склонности топлив для реактивных двигателей к образованию как термоокислительных, так и коксовых отложений, оцениванию влияния снижения концентрации растворенного в топливе кислорода посредством предварительного барботирования топлива азотом, учету степени окисленности топлива посредством изменения температуры в первом контрольном блоке, обеспечению независимого варьирования факторов, определяющих скорость образования отложений.

Технический результат изобретения - Повышение точности и достоверности результатов испытаний с одновременным приближением к условиям эксплуатации топлив для реактивных двигателей, что подтверждается данными в таблице 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для определения термоокислительной стабильности топлив в динамических условиях | 2016 |

|

RU2609861C1 |

| УСТАНОВКА ДЛЯ ОПРЕДЕЛЕНИЯ ТЕРМООКИСЛИТЕЛЬНОЙ СТАБИЛЬНОСТИ ТОПЛИВ В ДИНАМИЧЕСКИХ УСЛОВИЯХ | 2011 |

|

RU2453839C1 |

| Установка для оценки склонности дизельных топлив к образованию отложений на деталях форсунки | 2022 |

|

RU2785434C1 |

| Установка для оценки склонности дизельных топлив к образованию отложений на распылителе форсунки и топливопроводе высокого давления | 2023 |

|

RU2808091C1 |

| Установка для определения термоокислительной стабильности реактивных топлив | 1980 |

|

SU947763A1 |

| Установка для исследования углеводородного ракетного топлива | 2018 |

|

RU2664443C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕРМООКИСЛИТЕЛЬНОЙ СТАБИЛЬНОСТИ ТОПЛИВ В ДИНАМИЧЕСКИХ УСЛОВИЯХ | 2003 |

|

RU2236001C1 |

| СПОСОБ ОЦЕНКИ СКЛОННОСТИ АВТОМОБИЛЬНЫХ БЕНЗИНОВ К ОБРАЗОВАНИЮ ОТЛОЖЕНИЙ В ИНЖЕКТОРАХ СИСТЕМ ВПРЫСКА | 2008 |

|

RU2368899C1 |

| СТАНДАРТНЫЙ ОБРАЗЕЦ ДЛЯ МЕТРОЛОГИЧЕСКОГО ОБЕСПЕЧЕНИЯ ИЗМЕРЕНИЙ ТЕРМООКИСЛИТЕЛЬНОЙ СТАБИЛЬНОСТИ ТОПЛИВ ДЛЯ РЕАКТИВНЫХ ДВИГАТЕЛЕЙ В ДИНАМИЧЕСКИХ УСЛОВИЯХ (ВАРИАНТЫ) | 2022 |

|

RU2789417C1 |

| Установка для определения термоокислительной стабильности авиационных топлив | 1983 |

|

SU1249456A1 |

Изобретение относится к лабораторным методам оценки склонности топлив к образованию коксовых отложений моторных топлив и может быть использовано в нефтехимической, автомобильной и других отраслях промышленности. Установка содержит расходную емкость, побудитель расхода, фильтр предварительной очистки, контрольный блок с контрольным фильтром, датчики для контроля температуры топлива, датчик перепада давления на контрольном фильтре, регулятор давления топлива, сливную емкость, электроуправляемые запорные клапаны, соединенные с программным блоком управления, идентичный первому второй контрольный блок с идентичными контрольно-измерительными приборами, подключенный последовательно-параллельно через запорные клапаны к первому контрольному блоку и модуль азотирования топлива. Модуль азотирования подключен к топливопроводу между расходной емкостью и побудителем расхода, на входе которого установлен датчик концентрации растворенного кислорода. Технический результат изобретения - повышение точности и достоверности результатов испытаний с одновременным приближением к условиям эксплуатации топлив для реактивных двигателей. 1 ил.

Установка для оценки склонности топлив для реактивных двигателей к образованию коксовых отложений, содержащая расходную емкость с анализируемым топливом, соединенную топливопроводом, в котором последовательно по потоку топлива установлены побудитель расхода и фильтр предварительной очистки с контрольным блоком, имеющим два выходных патрубка, соединенных через электроуправляемый запорный клапан перепускным топливопроводом, связанным через электроуправляемый запорный клапан со сливной емкостью, программный блок управления, к входам которого подключены датчики температуры топлива в контрольном блоке и в одном из выходных патрубков контрольного блока, датчик перепада давления на контрольном фильтре, расположенном в другом выходном патрубке контрольного блока, и датчик давления топлива в перепускном топливопроводе, а выходы программного блока управления соединены с исполнительными механизмами всех электроуправляемых запорных клапанов, побудителя расхода и регулятора давления топлива в системе, отличающаяся тем, что установка дополнительно содержит идентичный первому второй контрольный блок, подключенный последовательно-параллельно через индивидуальный электроуправляемый запорный клапан к первому контрольному блоку с идентичными контрольно-измерительными приборами, и модуль азотирования топлива, выполненный в виде источника азота, подключенного через электроуправляемый запорный клапан к герметичной емкости для азотирования, находящейся в топливопроводе между расходной емкостью и побудителем расхода и имеющей клапан сброса давления и барботирующее устройство, на выходе которого установлен дополнительно введенный датчик концентрации растворенного кислорода в топливоазотной смеси, подключенный к соответствующему входу программного блока управления.

| Установка для определения термоокислительной стабильности топлив в динамических условиях | 2016 |

|

RU2609861C1 |

| Испытательное оборудование для контроля термического окисления реактивного топлива | 2018 |

|

RU2737980C1 |

| АВТОМАТИЗИРОВАННАЯ СИСТЕМА ДЛЯ ОПРЕДЕЛЕНИЯ СКЛОННОСТИ СУДОВЫХ ДИЗЕЛЬНЫХ И ОСТАТОЧНЫХ ТОПЛИВ К ОБРАЗОВАНИЮ ВЫСОКОТЕМПЕРАТУРНЫХ ОТЛОЖЕНИЙ | 2009 |

|

RU2413222C1 |

| Установка для исследования углеводородного ракетного топлива | 2018 |

|

RU2664443C1 |

| US 6370946 B1, 16.04.2002. | |||

Авторы

Даты

2022-06-21—Публикация

2021-08-27—Подача