Изобретение относится к энергетике, в частности к ремонту электрических машин, и может быть использовано при изготовлении оснастки и оборудования для шлифовки опорной шейки ротора турбины и турбоэлектрогенератора.

Известно устройство для круглого шлифования валов, содержащее станину с направляющими для продольного перемещения стола, несущего установленные на нем с возможностью перемещения от ходового винта поперечные салазки со смонтированной на них шлифовальной бабкой, кинематически связанной с зубчатой рейкой продольного хода стола с помощью приводного эксцентрика (1).

Известное устройство позволяет осуществлять ремонтные работы путем круглого шлифования валов и осей значительной длины и больших диаметров, в том числе роторов малогабаритных турбин.

Недостаток известного устройства проявляется в том, что на нем невозможно осуществлять ремонтные работы роторов турбин, связанные со шлифованием шеек в собственных опорах ротора.

Известно устройство для ремонта роторов электрогенераторов, в том числе и для шлифования опорных шеек, содержащее средство базирования опорной шейки ротора в передней и задней опорах, привод вращения ротора вокруг собственной оси и инструментальный узел системы станок-приспособление-инструмент-деталь СПИД (2).

Известное устройство позволяет производить ремонт роторов электрогенераторов с освобождением их из собственных опор.

Известное устройство не решает задачу проведения ремонта опорной шейки ротора турбины и турбоэлектрогенератора путем шлифования в собственных опорах.

Ближайшим техническим решением, принятым в качестве прототипа, является устройство для ремонта ротора турбоагрегата, преимущественно тепловой электростанции, содержащее передний и задний собственные подшипники турбоагрегата, инструментальный узел системы СПИД, размещенный на плоскости разъема масло картера одного из собственных подшипников, средство лазерного базирования опорной шейки ротора и суппорта инструментального узла (2).

Прототип решает задачу проведения ремонта опорной шейки ротора турбины и турбоэлектрогенератора в собственных опорах турбоагрегата.

Однако, известное устройство характеризуется значительной трудоемкостью и отсутствием унификации инструментального узла по отношению к типоряду масло картера собственных подшипников ремонтируемых турбоагрегатов, вследствие сложности ручного базирования при встраивании инструментального узла системы СПИД в ось ротора и необходимости подгонки опорной плиты инструментального узла системы СПИД к масло картеру очередного ремонтируемого турбоагрегата, что усложняет технологический цикл ремонта опорной шейки ротора турбины и турбоэлектрогенератора и приводит к значительному разбросу поля допуска ремонтируемой шейки ротора.

В основу настоящего изобретения положена задача снижения трудоемкости, экономии материальных затрат и упрощения технологического цикла ремонта опорной шейки ротора турбины и турбоэлектрогенератора с сохранением размерной точности.

Поставленная задача достигается тем, что в устройстве для ремонта опорной шейки ротора турбоагрегата, преимущественно тепловой электростанции, содержащем средство базирования ротора, в качестве передней и задней опоры которого использованы передний и задний собственные подшипники опорных шеек ротора турбоагрегата, инструментальный узел системы станок-приспособление-инструмент-деталь - СПИД, размещенный на плоскости разъема масло картера одного из собственных подшипников, средство лазерного базирования опорной шейки ротора и суппорта инструментального узла, согласно изобретения, инструментальный узел системы СПИД смонтирован на образцовой опорной плите посредством пары параллельных жестких ребер, которые с образцовой опорной плитой сопряжены соединением "шип-паз", а с инструментальным узлом системы СПИД - сопряжены посредством горизонтального шарнира.

В устройстве образцовая опорная плита инструментального узла системы СПИД выполнена в виде типоряда образцовых установочных плит с возможностью их сопряжения с типорядом масло картера собственных подшипников опорных шеек ротора турбоагрегата.

В устройстве образцовая опорная плита инструментального узла системы СПИД снабжена средством ее автоматического базирования в вертикальной и горизонтальной плоскостях, выполненным в виде системы двигателей шаговых импульсных ДШИ, связанных каналом управления через микропроцессор со средством лазерного базирования.

В устройстве продольная ось горизонтального шарнира в образцовой опорной плите инструментального узла системы СПИД может быть параллельна оси ходового винта механизма продольной подачи суппорта.

В устройстве продольная ось горизонтального шарнира в плите инструментального узла системы СПИД может быть совмещена с осью ходового винта механизма продольной подачи суппорта.

В устройстве инструментальный узел системы СПИД снабжен механизмом автоматической продольной и поперечной подачи суппорта.

В устройстве механизм автоматической продольной и поперечной подачи суппорта снабжен системой двигателей шаговых импульсных ДШИ.

В устройстве инструментальный узел системы СПИД снабжен электронной скобой для замера отклонений от некруглости и нелинейности обрабатываемой шейки.

В устройстве электронная скоба выполнена в виде корпуса с установочными губками, в котором смонтирован датчик перемещений, электронно-механически связанный с микропроцессором и цифровой индикацией.

В устройстве одна из установочных губок электронной скобы снабжена одной центральной установочной призмой, а другая губка снабжена двумя периферийными установочными призмами, продольные оси которых параллельны друг относительно друга.

В устройстве электронная скоба в инструментальном узле системы СПИД выполнена с возможностью сопряжения губками по трем касательным с обрабатываемой шейкой ротора по дуге 30-120o.

В устройстве средство лазерного базирования в инструментальном узел системы СПИД выполнено в виде ведущего лазерного сканера неподвижного и ведомого лазерного сканера подвижного.

В устройстве ведущий лазерный сканер включает прибор с зарядовой связью ПЗС-фотоприемник, микропроцессор обработки данных и сигналов, блок цифровой индикации, блок питания и электрически связан с ведомым лазерным сканером, включающим прибор с зарядовой связью ПЗС-фотоприемник.

В устройстве инструментальный узел системы СПИД снабжен персональной ЭВМ для ввода программы встраивания системы СПИД в ось ротора и программы ремонта шейки ротора по заданным режимам резания, при этом один из входов-выходов персональной ЭВМ связан с входом-выходом электронной скобы, другой вход-выход персональной ЭВМ связан с входом-выходом микропроцессора обработки данных и сигналов лазерной системы базирования, а третий вход-выход персональной ЭВМ связан с входами-выходами системы ДШИ средства базирования образцовой опорной плиты и системы двигателей шаговых импульсных ДШИ механизма автоматической продольной и поперечной подачи суппорта, соответственно.

Изобретение поясняется чертежами, где

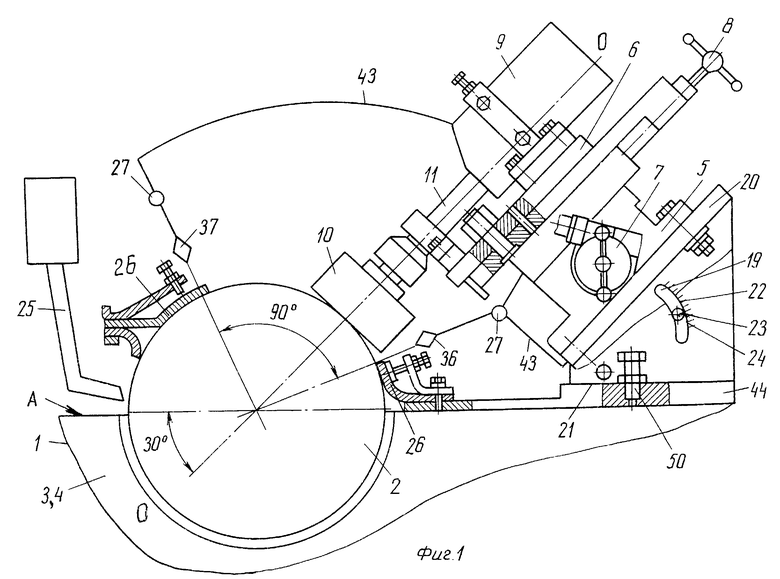

фиг.1 изображает общий вид устройства;

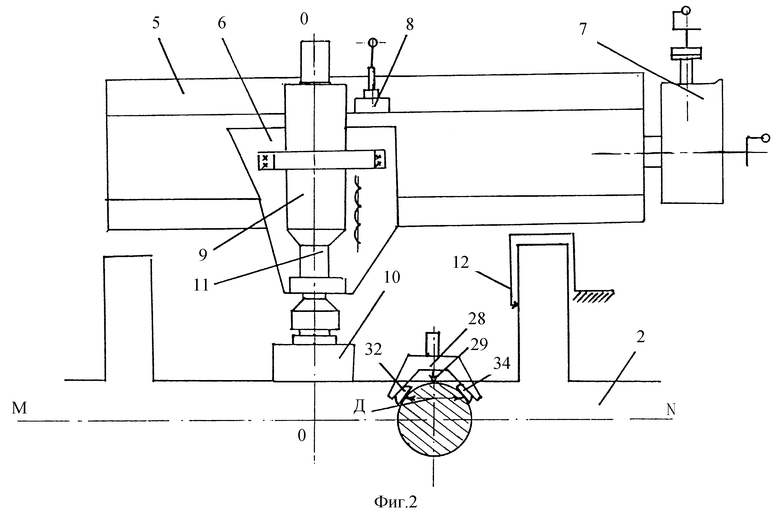

фиг.2 - вид устройства сверху;

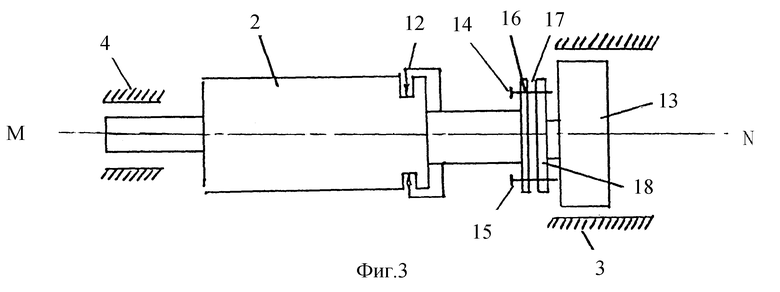

фиг.3 - вид устройства со средством вращения ротора;

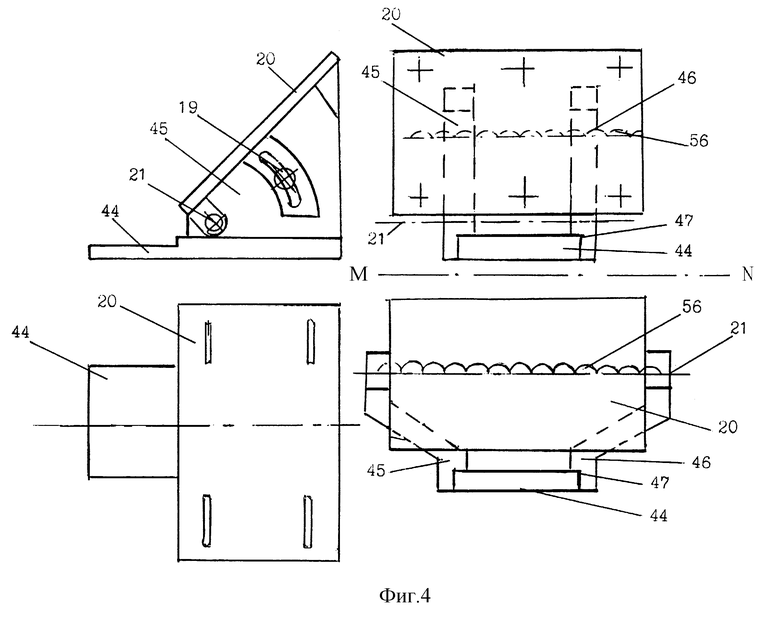

фиг.4 - конструкцию соединения образцовой опорной плиты и инструментального узла;

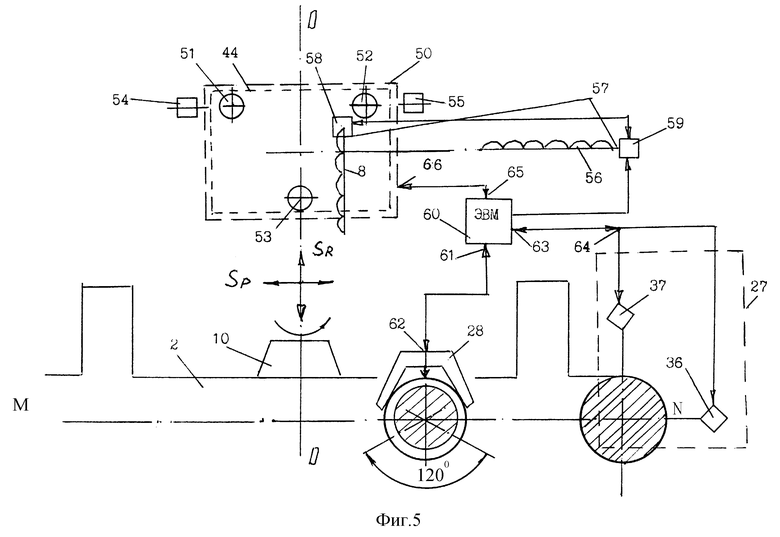

фиг.5 - общую блок-схему устройства;

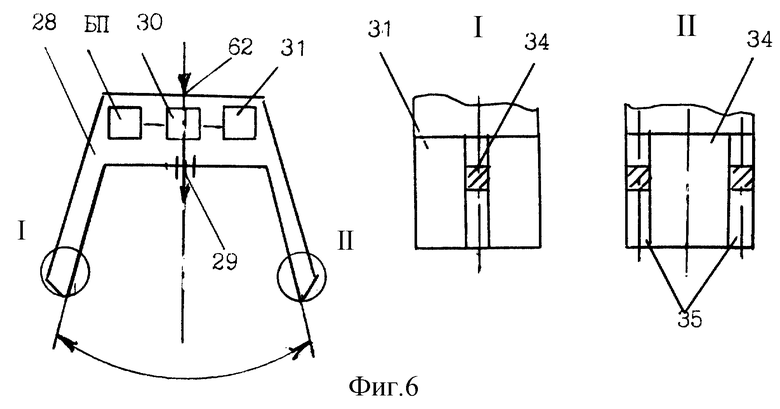

фиг.6 - блок-схему электронной скобы;

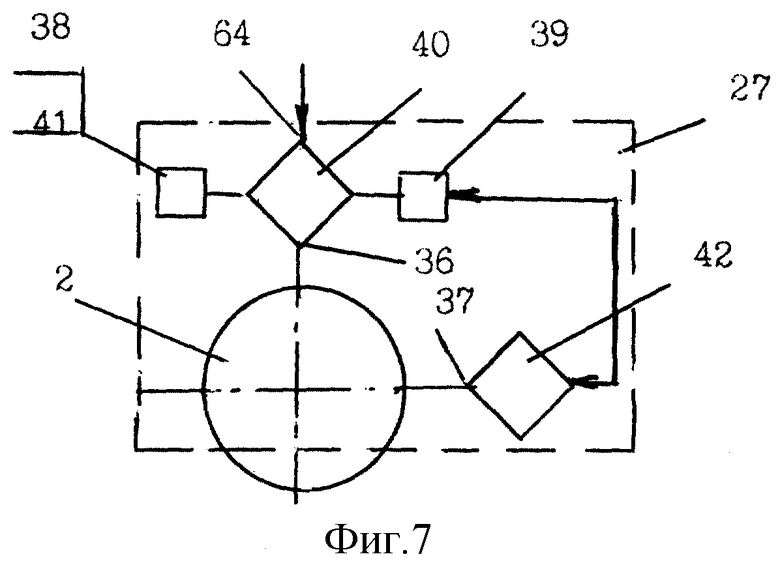

фиг.7 - блок-схему средства лазерного базирования;

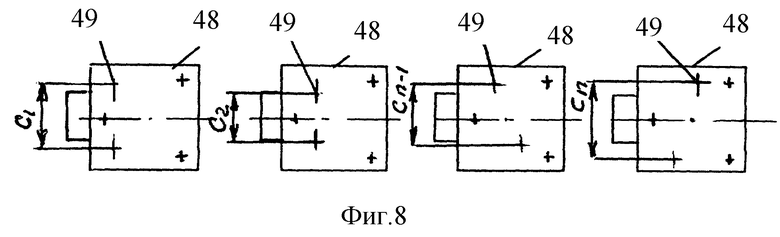

фиг.8 - типоряд опорных плит.

Устройство для ремонта опорной шейки ротора турбины и турбоэлектрогенератора содержит средство 1 базирования ротора 2. В качестве передней и задней опоры средства 1 базирования ротора 2 использованы передний подшипник 3 и задний 4 - собственные подшипники ротора 2, при этом на плоскости А разъема одного из собственных подшипников 3 ротора смонтирован инструментальный узел системы станок-прислособление-инструмент-деталь СПИД, включающий суппорт 5 с кареткой 6, снабженной механизмами 7, 8 продольной и поперечной подачи, соответственно, со шпиндельным узлом 9 для крепления режущего инструмента 10, или резцедержателя. Ось О-О шпинделя 11 шпиндельного узла 9 наклонена под углом 30-90o к горизонтальной плоскости разъема собственного подшипника 3 ротора 2. Устройство содержит осевые упоры 11, 12 для ограничения перемещения ротора 2 во время его вращения в подшипниках 3 и 4. Привод 13 вращения ротора 2 смонтирован на разъеме турбины и кинематически связан с ротором 2 посредством, по меньшей мере, двух поводковых пальцев 14 и 15, размещенных в штатных отверстиях 16 полумуфты 17 ротора 2. Привод снабжен маховиком 18.

Суппорт 5 снабжен механизмом 19 регулировки угла наклона оси шпинделя О-О шпиндельного узла 9 посредством наклонной опоры 20, горизонтального шарнира 21, направляющих пазов 22 с фиксатором 23 и угловой шкалой 24. Угол наклона 30-90o суппорта 5 с кареткой 6 выбирают исходя из условий резания и условия движения инструмента при поперечной подаче в направлении плоскости, проходящей через ось M-N центров ротора 2.

В устройстве на плоскости разъема одного из собственных подшипников 3 ротора 2 оппозитно суппорта 5 размещено средство 25 для смазки обрабатываемой шейки ротора 2.

В зоне крепления суппорта 5 и средства 25 для смазки обрабатываемой шейки ротора 2 размещены чистики 26 фетровые для удаления абразива и стружки.

Устройство снабжено средством 27 лазерного базирования инструментального узла системы СПИД для осевого базирования опорной шейки ротора 2 и суппорта 5 друг относительно друга и универсальной электронной скобой 28 для замера отклонений от некруглости и нелинейности обрабатываемой шейки.

В устройстве в системе СПИД электронной скобой 28 осуществляет замер, по меньшей мере, по трем точкам обрабатываемой шейки ротора отклонений от некруглости и нелинейности. В корпусе электронной скобы 28 смонтирован датчик 29 перемещений, электронно-механически связанный с микропроцессором 30 и цифровой индикацией 31. Одна из установочных губок 32 электронной скобы 28 снабжена одной центральной установочной призмой 33, а другая губка 34 снабжена двумя периферийными установочными призмами 35, продольные оси которых параллельны. При осуществлении замеров диаметра шейки ротора 2 скобу 28 фиксируют установочной призмой 33 на цилиндрической образующей шейки ротора 2 и путем осевой осцилляции скобы 28 двумя периферийными установочными призмами 35 фиксируют отклонение диаметра шейки от некруглости в, по меньшей мере, двух сечениях диаметра ротора 2 и посредством микропроцессора 30, абсолютные значения замеров усредняют и выводят на цифровую индикацию 31 номинальный размер диаметра шейки перед обработкой.

Вышеописанная конструкция электронной скобы 28 позволяет в системе СПИД осуществлять прецизионные измерения диаметров 250-450 мм шейки ротора с точностью до 0,5 мкм электронной скобой 28 с возможностью обхвата шейки ротора 2 по экспериментально определенной дуге в интервале 30-120o. За пределами указанного интервала менее 30o необходимо изменять типоразмер скобы, а измерение более 120o возможно осуществлять только при взвешивании ротора 2 над опорами 3, 4, что нецелесообразно.

В устройстве средство 27 лазерного базирования системы СПИД выполнено в виде ведущего лазерного сканера 36 неподвижного и ведомого лазерного сканера 37 подвижного.

Средство 27 лазерного базирования применяют в системе СПИД для шлифовки шейки ротора 2 в процессе встраивания ее в ось ротора 2 и для осуществления контроля положения инструмента, его износа и отжатия при шлифовке. Средство 27 лазерного базирования содержит ведущий лазерный сканер 36, включающий блок 38 цифровой индикации, микропроцессор 39 обработки данных и сигналов, прибор с зарядовой связью - ПЗС-фотоприемник 40 и блок 41 питания. Ведомый лазерный сканер 37 со своего автономного ПЗС-фотоприемника 42 передает сигнал на микропроцессор 39 сканера 36. Сигнал обрабатывают и выводят в виде цифровой индикации в блоке 38. Сканеры 36, 37 расположены относительно шейки ротора 2 в плоскости, перпендикулярной оси ротора 2 под углом 90o друг относительно друга, и крепятся к каретке 6 суппорта 5 на кронштейнах 43, с возможностью изменять углы установки сканеров 36, 37 относительно шейки ротора 2 и с возможностью обеспечения продольного хода каретки 6 до 80-100 см. Диапазон контроля 30-120o смещения сканируемой поверхности +8,0 мм, дискретность индикации измерения результатов ±1,0 мкм.

После базовых замеров шейки ротора 2 производят встраивание системы СПИД в ось M-N ротора 2 по непосредственным показателям цифровой индикации блока 38. В процессе шлифования шейки ротора 2 контроль замеров шейки ротора 2 осуществляют одним из сканеров - ведомым 37, но для контроля положения системы СПИД относительно оси ротора 2 необходимы показания обоих сканеров 36, 37. Средство 27 лазерного базирования позволяет в процессе ремонта шейки ротора 2 турбоагрегата производить ведомым сканером 37 контроль усадки шлифовального камня 10 режущего инструмента, ход поперечной и продольной подачи и совместно с ведущим сканером 36 корректировать в автоматическом цикле по допускам режимы резания.

В устройстве инструментальный узел (по фиг.4, 5) системы СПИД смонтирован на образцовой опорной плите 44 посредством пары параллельных жестких ребер 45, 46, которые с образцовой опорной плитой 44 сопряжены соединением 47 "шип-паз", а с инструментальным узлом сопряжены посредством горизонтального шарнира 21. Соединение 47 "шип-паз" позволяет в системе СПИД по принципу "пенала" применять новый унифицированный конструктив в виде типоряда образцовых установочных плит 48 с возможностью их сопряжения с типорядом масло картера собственных подшипников опорных шеек турбоагрегата.

Образцовая опорная плита 44 инструментального узла системы СПИД выполнена (по фиг.8) в виде типоряда образцовых установочных плит 48 с возможностью их сопряжения с типорядом масло картера собственных подшипников опорных шеек турбоагрегата. Например, для типоряда масло картеров К300-240-ТВВ-320-2, имеющего семь подшипников, необходимо семь установочных плит 48 и, соответственно, для типоряда масло картера: К160-130-ТВВ-165-2; Т180-210-ТВВ; Т250-300-ТВВ; Т250-300-ТВВ; ПТ60-130-ТВФ-60-2, согласно ГОСТ на турбоагрегаты, используемые в СНГ, типоряд установочных плит насчитывает порядка 100 шт. Каждая установочная плита типоряда 48 отличается от последующей расположением соединительных шпилек и базовых отверстий 49 под соединительные шпильки в каждом штатном масло картере, т.е. межцентровым расстоянием С1, С2,.....Сn между базовыми отверстиями 49 в ремонтируемом подшипнике масло картера. Унифицированность установочных плит типоряда 48 проявляется в том, что по базовым отверстиям 49 каждая плита 48 совместима с соответствующим ей масло картером, а весь типоряд совместим с системой СПИД, в силу чего последняя тоже приобретает свойство быть унифицированной.

В устройстве (по фиг.6) образцовая опорная плита 44 инструментального узла системы СПИД снабжена средством 50 ее автоматического базирования в вертикальной и горизонтальной плоскостях, выполненным в виде системы двигателей 51, 52, 53, 54, 55 шаговых импульсных - ДШИ, связанных каналом управления через микропроцессор 39 со средством 27 лазерного базирования.

В устройстве (по фиг.5) продольная ось горизонтального шарнира 21 в системе СПИД параллельна оси ходового винта 56 механизма 7 продольной подачи суппорта 5.

В устройстве продольная ось горизонтального 21 шарнира в системе СПИД совмещена с осью ходового винта 56 механизма 7 продольной подачи суппорта 5.

В устройстве инструментальный узел системы СПИД снабжен механизмом 57 автоматической продольной и поперечной подачи суппорта 5.

В устройстве механизм 57 автоматической продольной и поперечной подачи суппорта 5 снабжен системой двигателей 58, 59 шаговых импульсных ДШИ.

В устройстве система СПИД снабжена персональной ЭВМ 60, один из входов-выходов 61 которой связан с входом-выходом 62 электронной скобы 28, а другой вход-выход 63 персональной ЭВМ 60 связан с входом-выходом 64 микропроцессора 39 обработки данных и сигналов средства 27 лазерного базирования системы СПИД, а третий вход-выход 65 персональной ЭВМ 60 связан с входами-выходами 66 системы 57 ДШИ 51, 52, 53, 54, 55 средства 50 автоматического базирования опорной плиты 44 и системы двигателей 58, 59 шаговых импульсных механизма 57, соответственно.

Система СПИД снабжена персональной ЭВМ 60 для ввода программы встраивания системы СПИД в ось ротора 2 и программы ремонта шейки ротора 2 по заданным режимам резания, при этом один из входов-выходов персональной ЭВМ связан с входом-выходом электронной скобы, другой вход-выход персональной ЭВМ связан с входом-выходом микропроцессора обработки данных и сигналов лазерной системы базирования, а третий вход-выход персональной ЭВМ связан с входами-выходами системы ДШИ средства базирования образцовой опорной плиты и системы двигателей шаговых импульсных ДШИ механизма автоматической продольной и поперечной подачи суппорта, соответственно.

Устройство работает следующим образом.

Перед обработкой ротор 2, уложенный в цилиндр на свои собственные подшипники 3 и 4, проверяют посредством электронной скобы 28 на отклонение от некруглости и нелинейности размеров шеек ротора 2. По полученным замерам вычисляют величину конусности и осуществляют разметку шейки ротора 2 в местах максимальных значений отклонений от номинального диаметра шейки. Посредством осевых упоров 11 и 12 осуществляют регулировку ротора 2 для ограничения осевого перемещения во время его вращения. В качестве режущего инструмента 10 используют чашечный шлифовальный круг и/или ротационный режущий резец, а также лепестковый торцевой круг, который крепят в шпинделе шпиндельного узла 9 или в резцедержателе. Ось О-О шпинделя 9 посредством механизма 19 регулировки путем перемещения наклонной опоры 21 в пределах направляющих пазов 22 по угловой шкале 24 выставляют к оси М-N - оси центров под расчетными углами резания в пределах 30-90o. Приводом 13 ротору 2 задают необходимое число оборотов вокруг своей оси центров M-N. Механизмами 7 и 8 инструменту 10 совместно со шпиндельным узлом 9 посредством каретки 6 задают движение продольной и поперечной подач. В процессе обработки шейки ротора 2 из средства 25 в зону резания подают смазку и посредством чистиков 26 осуществляют удаление абразива и стружки из зоны резания от возможного их проникновения в зазор между баббитовыми вкладышами подшипников 3, 4 и шейкой ротора 2.

Обработку ротора 2 начинают производить от наибольшего диаметра дефектной, подвергаемой ремонту, шейки. Каретку 5 плавно перемещают продольной подачей вдоль оси ротора 2 от одного конца шейки к другому концу со скоростью, составляющей приблизительно 2-3 мм за один оборот ротора 2. Черновую обработку шейки ротора 2 можно производить ротационным резцом. Черновую обработку можно также осуществлять многократными проходами торцевой поверхностью шлифовальной чашки до устранения конусности шейки. В процессе шлифовки шейки ротора 2 средством 27 лазерного базирования осуществляют непрерывное отслеживание и контроль показаний лазерных сканеров 36, 37 на отклонение диаметра шейки ротора 2 от номинального размера, и при необходимости оператор вводит необходимые поправки в режимы резания. Окончательную доводку диаметра шейки ротора 2 осуществляют лепестковыми торцевыми кругами.

Оператор ремонтной бригады может вводить в базу данных ЭВМ поправки показаний электронной скобы 28, средства 27 лазерного базирования, средства 50 автоматического базирования опорной плиты 44, механизма 57 автоматической продольной и поперечной подачи для обеспечения встраивания системы СПИД в ось M-N ротора 2 и для обеспечения заданных режимов резания, как в ручном режиме наладок, так и автоматическом режиме встраивания и резания.

В персональную ЭВМ 60 вводят программу встраивания системы СПИД в ось M-N ротора 2 и вводят программу ремонта шейки ротора 2 по заданным режимам резания. В процессе встраивания усредненное показание электронной скобы 28 поступает в персональную ЭВМ 60 и далее на вход-выход 64 микропроцессора 39 обработки данных и сигналов средства 27 лазерного базирования, которое осуществляет предварительно режим встраивания системы СПИД в ось M-N ротора 2 и по каналу обратной связи полученную базу данных загружает в персональную ЭВМ 60, откуда поступает команда на исполнительную систему 57 для юстировки-базирования опорной плиты 44 посредством системы ДШИ 51, 52, 53 в горизонтальной плоскости и встраивания установочной плиты 44 посредством системы ДШИ 54, 55 в ось ротора 2, после чего механизм 57 автоматической продольной и поперечной подачи суппорта 5, снабженный системой двигателей 58, 59 шаговых импульсных, ДШИ осуществляет работу системы СПИД в программируемом режиме резания и контроля.

По сравнению с известными устройствами заявленное устройство для ремонта позволяет обеспечить высококачественный ремонт шейки ротора или турбоэлектрогенератора турбины, не прибегая к услугам завода-изготовителя с исключением полной разборки, упаковки и транспортировки на завод-изготовитель с последующей сборкой турбины. Ремонт шейки ротора в собственных подшипниках позволяет исключить дорогостоящие и длительные по времени работы, связанные с шабрением шейки ротора и вкладышей собственных подшипников.

Заявленное устройство проходит промышленную апробацию на территории Республики Беларусь при обработке шеек подшипников скольжения, например, валов компрессоров, коленчатых валов двигателей внутреннего сгорания, гребных валов судов и т.п.

Источники информации

1. Патент СССР 917687, В 24 В 5/16, БИ 12, 1982 г.

2. SU 1791906, МПК Н 02 К 15/00, БИ 4, 1993 г.

3. Заявка BY 970602, МПК Н 01 К 15/00-15/16, Бюллетень изобретений BY 2, 1999, с. 72-73.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕМОНТА ОПОРНОЙ ШЕЙКИ РОТОРА ТУРБОАГРЕГАТА | 2000 |

|

RU2171528C1 |

| СПОСОБ ДИАГНОСТИКИ И КОНТРОЛЯ ЗАМЫКАНИЙ ЛИСТОВ АКТИВНОЙ СТАЛИ СЕРДЕЧНИКА ЭЛЕКТРИЧЕСКИХ МАШИН | 2012 |

|

RU2510118C1 |

| ПРИВОДНОЕ УСТРОЙСТВО И СПОСОБ ЕГО УСТАНОВКИ НА ШЛИФОВАЛЬНОМ СТАНКЕ, ПРЕДНАЗНАЧЕННЫЕ ДЛЯ ВРАЩЕНИЯ КАРТЕРА ЗАДНЕГО МОСТА АВТОМОБИЛЯ С КОЖУХАМИ И ОПОРНЫМИ ПЛОЩАДКАМИ ПОД УПРУГИЕ ЭЛЕМЕНТЫ ПОДВЕСКИ | 2009 |

|

RU2433906C2 |

| СПОСОБ УСТАНОВКИ ОПОРНЫХ ПОДШИПНИКОВ ВАЛОПРОВОДА ПАРОВОЙ ТУРБИНЫ | 1992 |

|

RU2029101C1 |

| УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ ЦЕНТРОВЫХ ОТВЕРСТИЙ ОСЕЙ | 2014 |

|

RU2551752C1 |

| НОЖНИЦЫ ДЛЯ РЕЗКИ ПРОКАТА | 1996 |

|

RU2110372C1 |

| ЦЕНТРОБЕЖНАЯ МАШИНА | 1997 |

|

RU2119101C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ БУКСОВЫХ ШЕЕК ОСЕЙ КОЛЕСНЫХ ПАР | 2008 |

|

RU2371293C1 |

| НОЖНИЦЫ ДЛЯ РЕЗКИ ПРОКАТА | 1997 |

|

RU2114722C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДИНАМИЧЕСКИХ ХАРАКТЕРИСТИК ОПОР РОТОРОВ ТУРБОАГРЕГАТОВ | 1991 |

|

RU2019801C1 |

Изобретение относится к области электротехники и касается преимущественно технологии изготовления, сборки, эксплуатации и ремонта электрических машин, в частности опорных шеек роторов турбоагрегата тепловых электростанций. Сущность изобретения состоит в следующем. Устройство для ремонта опорной шейки ротора турбоагрегата, преимущественно тепловой электростанции, содержащее средство базирования ротора, в качестве передней и задней опоры которого использованы передний и задний подшипники опорных шеек ротора, инструментальный узел системы станок-приспособление-инструмент-деталь (СПИД), размещенный на плоскости разъема типоряда масло картера одного из подшипников опорных шеек, средство лазерного базирования суппорта и опорной шейки ротора инструментального узла, отличается тем, что инструментальный узел системы СПИД смонтирован на образцовой опорной плите посредством пары параллельных жестких ребер, которые с образцовой опорной плитой сопряжены соединением шип-паз, а с инструментальным узлом системы СПИД сопряжены посредством горизонтального шарнира. Технический результат от использования данного изобретения состоит в снижении трудоемкости, упрощении цикла ремонта опорной шейки ротора турбоагрегата с сохранением размерной точности и в снижении материальных затрат при ремонте. 13 з.п. ф-лы, 8 ил.

| Установка для поворота роторов электродвигателей | 1991 |

|

SU1791906A1 |

| Устройство для шлифования бочки валка | 1977 |

|

SU917687A3 |

| Преобразователь трехфазного переменного напряжения в постоянное | 1979 |

|

SU970603A1 |

| Устройство для поворота ротора гидрогенератора | 1987 |

|

SU1578793A1 |

| RU 95118356 А, 20.02.1998 | |||

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ НЕЯВНОПОЛЮСНОГО РОТОРА | 1990 |

|

RU2014709C1 |

| US 4300078 А, 10.11.1981 | |||

| КОМБИНИРОВАННЫЙ ЗАХВАТ ДЛЯ ТРЕНАЖЕРА | 2006 |

|

RU2407577C2 |

Авторы

Даты

2002-08-10—Публикация

2000-03-17—Подача