() УСТРОЙСТВО для ШЛИФОВАНИЯ БОЧКИ ВАЛКА

1

Изобретение относится к машиностроению и может быть использована для шлифования вогнутых или выпуклых бочкообразных изделий.

Известны устройства, включающие, станину с направляющими для продольного перемещения стола, несущего установленные на нем с возможностью пе ремещения от ходового винта поперечные салазки со смонтированной на них шлифовальной бабкой, кинематически связанные с зубчатой рейкой продольного хода стола с помощью приводимого во вращение эксцентрика lj.

Цель изобретения - упрощение конструкции устройства.

Поставленная цель достигается тем, что поперечные салазки снабжены установленным с возможностью перемещения по ним подпружиненным кронштейном, кинематически связанным с ходовым винтом поперечной подачи и с продольным столом, снабженным установ ленным на оси с возможностью качения

двуплечим рычагом, плечи которого находятся, в постоянном контакте соответственно с подпружиненным кронштейном и с эксцентриком, кинематическая 5 связь которого с зубчатой рейкой продольного хода стола выполнена в виде электромеханического преобразователя включающего установленный на входе и связанный зубчатой передачей с рейкой

10 продольного хода стола генератор импульсов, соединенный электрически с . делителем импульсов с постоянным делительным отношением -и с делителем импульсов с переменным делительным

15 отношением, при этом выход электромеханического преобразователя связан электрически с приводом вращения эксцентрика.

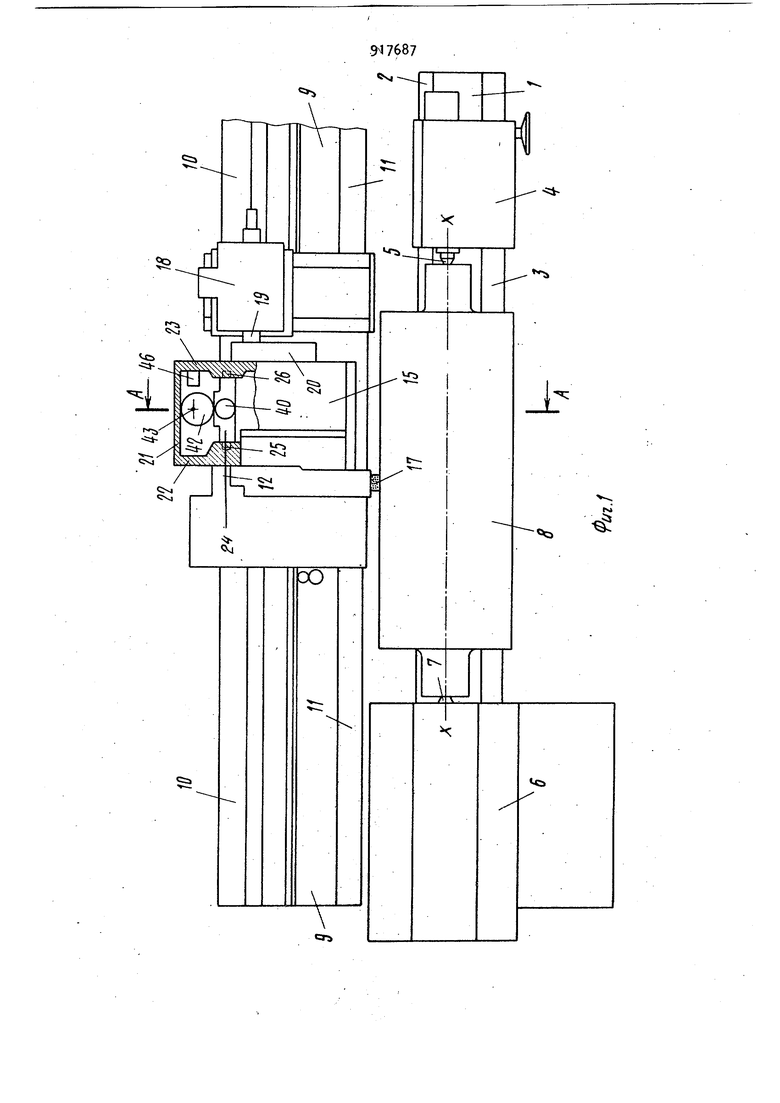

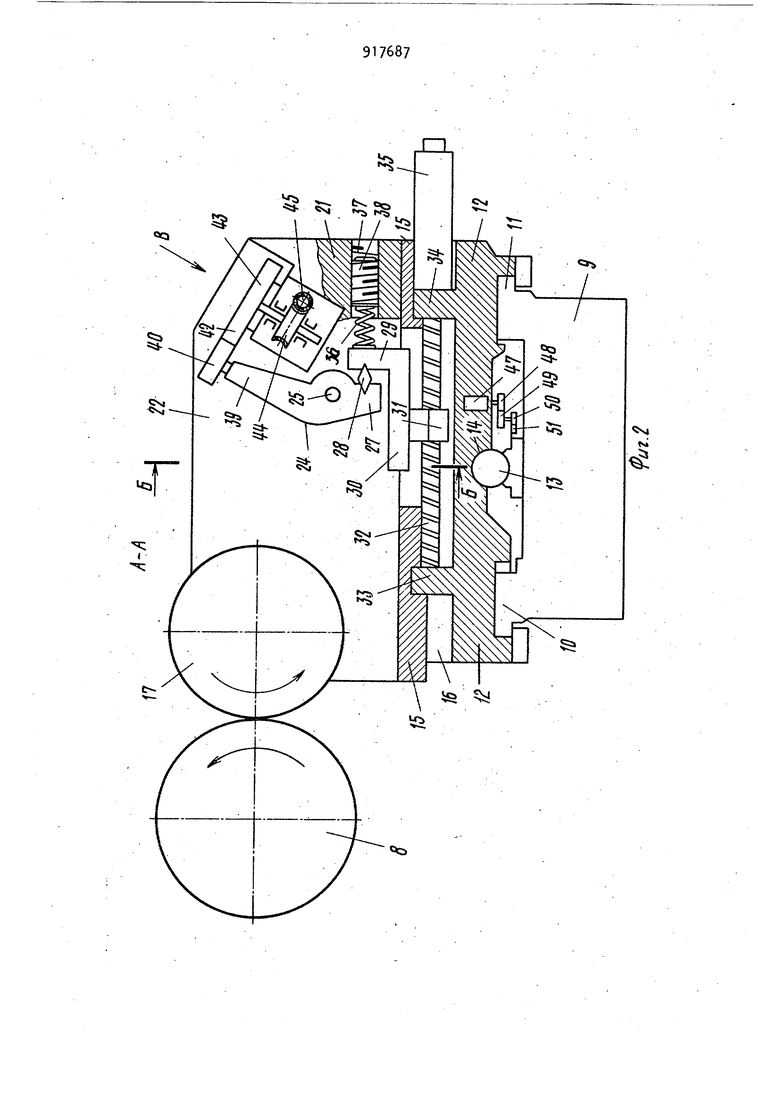

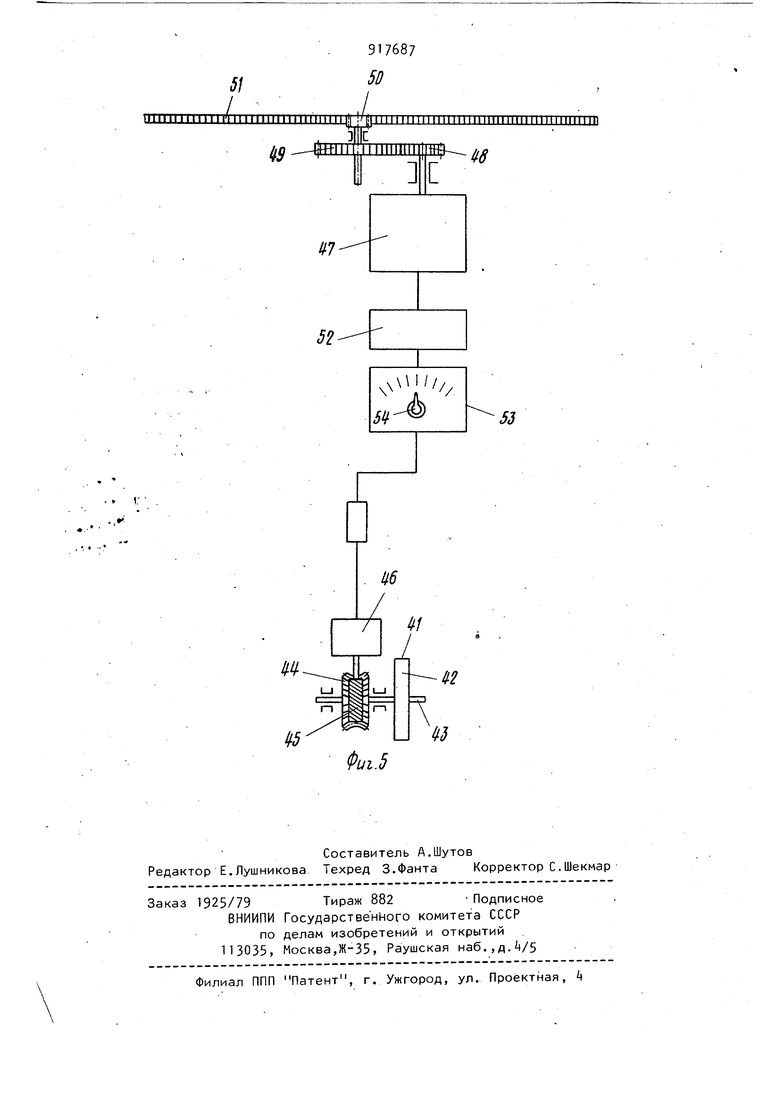

На фиг. 1 изображено схематически

20 устройство для шлифования, вид сверх:. на фиг. 2 - разрез А-А на фиг. 1 , на фиг.З разрез Б-Б на фиг. 2, на фиг. - вид по стрелке В на фиг. 2, на фиг. 5 электромеханический преобразовательдля механизма управления. Устройство состоит из станины 1, имеющей две продольные направляющие 2 и 3, на которых в требуемом местезакреплена головка 4 задней бабки 5. На одном конце станины жестко установлены головка 6 оправки 7, вращаемой двигателем (не показан) с целью вращения обрабатываемого изделия 8, установленного между оправкой 7 и задней бабкой 5. Параллельно станине 1 расположена вторая станина 9, имеющая продольные направляющие 10 и 11 для перемещения салазок 12 подачи, привод которых обеспечивается ходовым винтом 13 с гайкой 14, жестко соединенной с нижней частью салазок. На салазках 12 подачи смонтирован плита 15, установленная на направляющей 16, которая жестко соединена с салазками 12 и перпендикулярна направляющим 10 станины 9, и, следовательно, перпендикулярна оси вращения Х-Х обрабатываемого изделия 8 На плите 15 размещен шлифовальный круг 17 и приводной двигатель 18, вращающий шлифовальный круг через вал 19 и передачу (не изображена ) . Шлифовальный круг огражден защитным кожухом. В середине плиты имеется выемка 2 через которую проходит центральная рама 21, жестко соединенная с расположенными под ней салазками 12 подачи. Эта рама образует боковые стен ки 22 и 23, между которыми вращатель но установлен рычаг 2 на цапфах 25 и 2б. Конец 27 рычага 2Ц через шарнирный блок 28 примыкает к стенке 29 кронштейна 30, который может перемещаться по плит-е 15. На кронштеине 30 имеется гайка 31, снабженна 8 зацеплении с ходовым бинтом 32, ус тановленным в подшипниках 33 и 34, и жестко закрепленным вместе с салаз.ками 12 подачи перпендикулярно оси вращения шлифовального круга 17. Привод ходового винта 32 обеспечивается двигателем 35- С помощью ходового винта 32 плита 15 вместе со шли фовальным кругом устанавливается в нужное относительно обрабатыва- . емого изделия 8 положение. Плита 15 , вместе со шлифовальным кругом ступен чато перемещается в процессе после97 довательных рабочих ходов перпендику лярно обрабатываемому изделию 8. Стенка 29 кронштейна 30 прижимается к концу 27 рычага 2Ц регулируемой пружиной 36 установленной в выемке 37 рамы 21. В выемке расположен установочный винт 38. Другой конец 39 рычага снабжен роликом АО, поджимающимся к профилю tl кривое линейного элемента - диска 42, эксцентрично размещенном на приводном валу 43, установленном в раме 21. На этом валу 43 на шпонке сидит червячное колесо 44, находящееся в зацеплений с червяком 45, связанным с электродвигателем 46. Этот электродвигатель представляет собой электродвигатель с регулируемой скоростью, в частности шаговый электродвигатель. Число оборотов двигателя 46 управ-, ляется электромеханическим преобразователем, привод которого обеспечивается смещением салазок 12 продольной подачи, в частности генератором . 47 импульсов, движение которого создается парой зубчатых колес 48 и 49. Привод зубчатого колеса 49 обеспечивается ведущим зубчатым колесом 50, находящимся в зацеплении с закрепленной по всей рабочей длине станины 9 зубчатой рейкой 5К Электромехани i ческий преобразователь содержит кроме того неизменный делитель 52 импульсов, а также делитель 53 импульсов с переменным отношением, селективно устанавливаемым вручную кнопкой 54, выводы которого соединены с шаговым электродвигателем 46. Устройство работает.следующим образом. После установки обрабатываемого изделия между задней бабкой 5 и оправкой 7, салазки 12 продольной подачи смещают настолько, чтобы шлифовальный круг 17 оказался в середине обрабатываемого изделия 8, где следует образовать максимальную (выпуклую или вогнутую) бочкообразность. В этом положении поворачивают криволинейный элемент 42 настолько, чтобы максимальный эксцентриситет (при выпуклой бочковатости) соприкасался с роликом 40 качающегося рычага 24. Для облегчения этой операции на криволинейный элемент 42 наносят маркировку. Общая величина бочковатости зависит от экс центриситета криволинейного элемента 42 по отношению к валу 43. Изменение эксцентриситета приводит к получению бочковатости необходимой величины - максимальной - в среднем участк обрабатываемого изделия 8. В этом месте с помощью установочной кнопки S делителя 53 избирают величину электрического отношения, образуемого генератором 7 во время хода салазок 1.2 подачи импульсов. Этот выбор осуществляют таким обр зом, чтобы суммарное количество дава емых генератором Ц/ импульсов было пропорциональнодлине хода, опреде. ляемого салазками 12 в соответствии с передаточным отношением между зубчатой рейкой 51 и ведущим зубчатым колесом 50 ,а также между зубчатыми колесами и 9 и тому неизменному фактору деления, который определяется электрическим делителем 52. Вместе с тем необходимо, чтобы при этом же ходе шагового двигателя 46 диску был сообщен неизменный угловой по ворот, зависящий от длины его активного профиля. Отсюда следует, что выбор делящего отношения импульсов, сообщаемых делителем 53, оказывает влияние на тот фактор, который преобразует число входящих импульсов пропорциональных длине обрабатываемого изделия,в число входных импульсов, соответствующее жесткому числу двигателя 6, необходимому для осуществления валом 3 диска +2 пред-определенного поворота. Причём и здесь учитывается передаточное отношение между червяком и червячным колесом . По окончании этих операций, салаз ки 12 подводятся к одному из концов, обрабатываемого изделия. Затем включают вращение шлифовального круга 17 и обрабатываемого .изделия 8. Продольная подача салазок обеспечива-ется ходовым винтом 13 и гайкой , а поперечная подача обеспечивается при каждом последующем ходе плиты 15 через гайку 31 и ходовой винт 32 приводным электродвигателем 35. Во время хода салазок 12 от одйог конца обрабатываемого изделия к йру гому, ведущее зубчатое колесо 50 вра щается неподвижной зубчатой рейкой 5 В результате этого включается процес образования электрических импульсов генератором i47 причем, суммарное число импульсов пропорционально длин обрабатываемого изделия 8. Эти импульсы проходят через неподвижный де литель 52 и поступают в переменный 9 7 делитель 53, установленный на ту величину деления, которая соответствует длине обрабатываемого изделия, и поступают в шаговый электродвигатель 46 в том суммарном количестве, которое необходимо для обеспечения установленного поворота диска 42. В результате качающийся рычаг 24 совершает угловые перемещения BQKруг цапф 25 и 26. Плита же 15 совершает прямолинейное движение относительно салазок 12 сначала в одном, а затем в противоположном направлении, чем обеспечивается подведение и отведение шлифовального круга 17 к поверхности обрабатываемого изделия и от нее. Такое движение становится возможным благодаря-подвижной связи плиты 15 с гайкой 31. Диск 42 стабильно вращается в течение того времени, в ходе которого салазки продольной подачи 12 проходят всю длину обрабатываемого изделия. При обработке изделия иной длины избирают иное положение ручкой ,кнопки 54 и избирают иное делительное отношение регулируемого делителя 53. -Это новое делительное отношение устанавливается на регулируемом делителе 53. Вновь избранное делительное отношение обеспечивает с учетом нового числа образуемых генератором 47 во время всего хода салазок 12, яеобхо- . димого для обработки нового изделия 8, на соответствующем конце нового обрабатываемого изделия такое количество неизменных импульсов, которое необходимо для того, чтобы диск 42 совершил предусмотренный для него поворот. В результате при обработке изделий иной длины обеспечивается аналогичная бочковатость. Формула изобретения Устройство для шлифования бочки валка,включающее станину с направляющими для продольного перемещения стола, несущего установленные на нем с возможностью перемещения от ходового винта поперечные салазки со смонтированной на них шлифовальной бабкой, кинематически связанные с зубчатой рейкой продольного хода стола с помощью приводимого во вращение эксцентрика, отличающееся

79

тем, что, с целью упрощения конструкции .устройства, поперечные салазки снабжены установленным с возможностью перемещения по ним подпружиненным кронштейном, кинематически связанным с ходовым винтом поперечной подачи и с продольным столом, снабженным установленным на оси с возможностью качания двуплечим рычагом, плечи которого находятся в постоянном контакте соответственно с подпружиненным кронштейном и.с эксцентриком, кинематическая связь которого с зубчатой рейкой продольного хода стола выполнена в виде электромеханического пре78

образователя, включающего установленный на входе и связанный зубчатой передачей с рейкой продольного хода стола генератор импульсов, соединенный электрически с делителем импульсов с постоянным делительным отношением и с делителем импульсов с переменным делительным отношением, при этом выход электромеханического

преобразователя связан электрически с приводом вращения эксцентрика.

Источники информации, принятые во внимание при экспертизе 1. Патент ФРГ № ,

кл. б7а, 9, опублик. 197.

«Q

«

5Nl

Nt

«t)

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 1997 |

|

RU2123915C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

| ПОЛУАВТОМАТ ДЛЯ ЗАТОЧКИ МНОГОЛЕЗВИЙНОГО | 1971 |

|

SU309582A1 |

| Полуавтомат для заточки многолезвийного инструмента с прямыми и винтовыми стружечными канавками | 1968 |

|

SU300047A1 |

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ЭКСЦЕНТРИКОВ ОДНОШПИНДЕЛЬНЫХ АВТОМАТОВ | 1934 |

|

SU46415A1 |

| Устройство к шлифовальному станку для обработки калибров валков | 1988 |

|

SU1688997A1 |

| Автоматический станок для шлифования желобков у внутренних колец шарикоподшипников | 1938 |

|

SU57463A1 |

| Способ шлифования зубьев цилиндрических зубчатых колес и устройство для его осуществления | 1980 |

|

SU925242A3 |

| Способ шлифования зубчатых колес и станок для его осуществления | 1978 |

|

SU880244A3 |

| ЗУБОШЕВИНГОВАЛЬНЫЙ СТАНОК | 1969 |

|

SU254314A1 |

. ,

Авторы

Даты

1982-03-30—Публикация

1977-05-12—Подача