Изобретение относится к турбостроению и может быть использовано при монтаже либо ремонте турбоагрегатов для установки опорных подшипников в положение, соответствующее плавной весовой линии многопролетного валопровода, либо с наперед заданной расцентровкой.

В настоящее время задача воспроизведения плавной линии валопровода в условиях монтажной сборки турбины либо ее ремонта решается путем центровки - перемещения опорных подшипников в поперечном относительно оси ротора направлении при разъединенных муфтах [1].

Показателем качества установки подшипников валопровода является расцентровка разъединенных роторов, определяемая взаимным параллельным и угловым смещением их осей, измеряемая по полумуфтам с помощью линейных механических либо электрических измерений. В условиях монтажа технология сборки валопровода из отдельных роторов предлагает вполне определенную последовательность операций, завершающуюся затяжкой болтов, соединяющих муфты. По окончании монтажа нередко перед пуском турбины возникает потребность корректировки центровки опор. Тогда соответствующие муфты разбирают, устанавливают подшипники в желаемое положение, измеряют радиальные зазоры между роторами и статорами. После этого муфты вновь собирают, контролируя равномерность усилия затяжки болтов, чтобы не появилось излома линии роторов и вибрации, когда роторы начнут вращаться. Точность измерений центровок во многом зависит от состояния опорных поверхностей подшипников и качества изготовления поверхностей шеек роторов и поэтому не может быть выше 0,02 мм.

При ремонте турбин расцентровку подшипников определяют пересчетом по взаимной расцентровке роторов, для чего приходится разбирать муфты.

Недостатками известного способа являются низкая точность центровки, а также высокая трудоемкость, обусловленная необходимостью сборки-разборки муфт.

Наиболее близким к предложенному является другой известный способ установки опорных подшипников соединенных роторов [2], заключающийся в том, что измеряют изгибные напряжения в консолях с помощью тензометрии и принимают за косвенный параметр, характеризующий расцентровку, определяют последнюю, исходя из разности между заданным и измеренным напряжениями. Затем при помощи гидроцилиндров перемещают подшипники таким образом, чтобы изгибные напряжения в консолях были равны заданным.

Однако такое решение неточно и ненадежно из-за больших разбросов в показаниях тензодатчиков, работающих в области малых приращений деформаций.

Цель изобретения состоит в повышении надежности и технологичности при осуществлении способа установки опорных подшипников многороторного валопровода турбины путем измерения косвенного параметра, характеризующего расцентровку опор, определение по нему расцентровки и корректировки положения опор.

Цель достигается тем, что предварительно каждый ротор устанавливают на силоизмерительные домкраты при фиксированных остальных опорах роторов собранного валопровода, измеряют при помощи часовых индикаторов высотное положение ротора и измеряют при этом нагрузки на опору для построения графика зависимости нагрузки на опору от расцентровки для каждого ротора.

Измеряют исходные радиальные зазоры между ротором и статором, устанавливают роторы на силоизмерительные домкраты, при помощи домкратов восстанавливают исходные зазоры, в этом положении измеряют усилия на опоры и принимают их в качестве косвенных параметров, характеризующих расцентровку опор, а в качестве заданного параметра принимают нагрузку опор от каждого отдельного ротора при несобранном валопроводе.

Опорные реакции валопровода могут быть определены либо при удалении подшипников с установкой роторов на силоизмерительные домкраты, либо без удаления опорных подшипников; тогда силоизмерительные домкраты устанавливаются рядом с подшипниками, а величина усилия находится по моменту отрыва шейки ротора от поверхности опоры, измеряемому по точке перегиба графика, построенного в координатах: усилие домкрата - подъем шейки ротора относительно подшипника.

Наличие отмеченных выше отличительных признаков по сравнению с прототипом позволяет сделать вывод о соответствии заявляемого технического решения критерию "новизна".

Причинно- следственная связь между отличительными признаками и целью изобретения заключается в том, что именно по взаимосвязи между нагрузками на опоры и их расцентровками обеспечивается точная установка опорных подшипников с заданной центровкой, причем величина нагрузки на опору может определяться либо с удаленным подшипником, либо по точке перегиба графика подъем шейки ротора - нагрузка на силоизмерительный домкрат, установленный рядом с подшипником.

Силоизмерительные домкраты известны и используются при ремонте или монтаже турбины, в частности с их помощью измеряют усилия в отрыве лапы цилиндра паровой турбины от фундамента.

Использование силоизмерительных домкратов при установке опорных подшипников в сочетании с особой методикой измерений усилий отрыва позволяет получить новый качественный эффект, заключающийся в повышении надежности и точности установки подшипников.

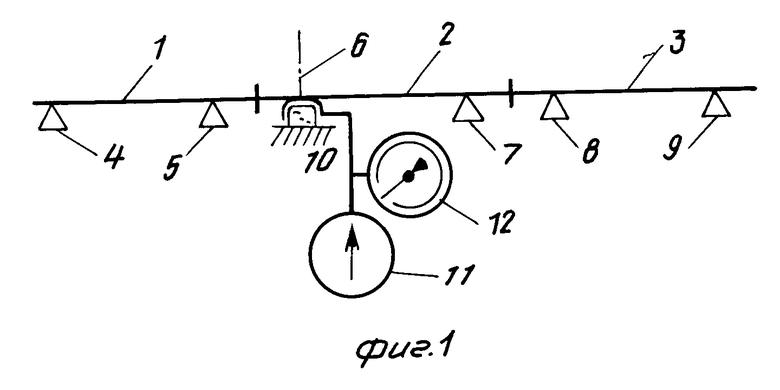

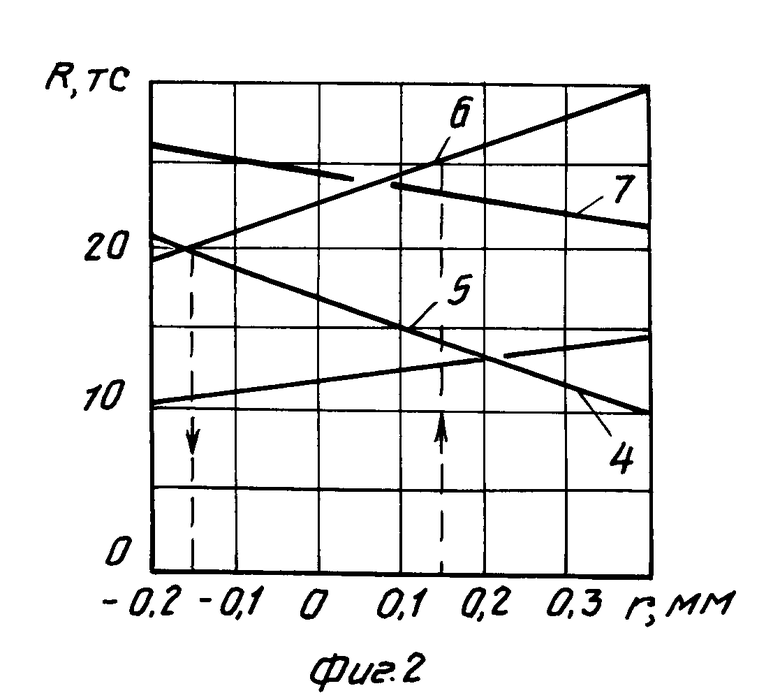

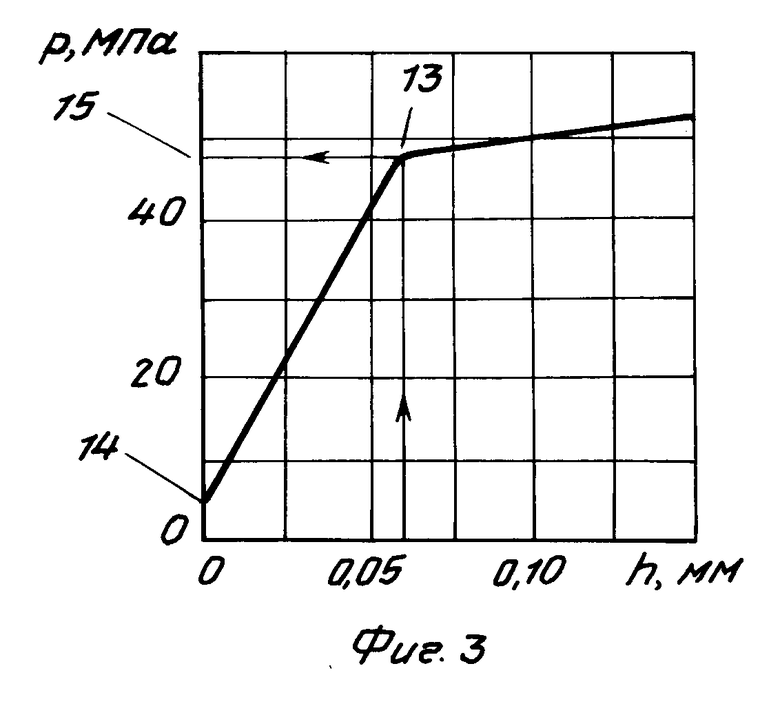

На фиг. 1 показана схема валопровода с силоизмерительным домкратом, установленным вместо подшипника; на фиг. 2 - графики изменения опорных реакций валопровода при подъеме валопровода домкратом; на фиг. 3 - график зависимости изменения зазора между шейкой ротора и подшипником в зависимости от давления в напорной линии силоизмерительного домкрата.

Валопровод турбины, состоящий из ряда соединенных муфтами роторов 1-3, опирается на опорные подшипники (опоры) 4-9. Вместо одного из них может быть установлен силоизмерительный домкрат 10 (фиг. 1), приводимый в действие насосом 11 с контролем по давлению в напорной линии с помощью манометра 12. Силоизмерительные домкраты 10 могут быть установлены по соседству с опорами, что не требует удаления подшипников.

Способ установки опорных подшипников многороторного валопровода паровой турбины осуществляют в следующей последовательности.

Предварительно на несобранном валопроводе измеряют нагрузку на каждую подшипниковую опору в отдельности. Для этого устанавливают ротор на гидравлический силоизмерительный домкрат рядом с подшипником и начинают подъем ротора, измеряя при этом давление в напорной линии плунжерного насоса 11, подающего рабочую жидкость в домкрат 10. Высоту подъема ротора контролируют, например, при помощи часового индикатора, размещенного в расточках масляных уплотнений. Нагрузку от опоры, которая соответствует моменту отрыва ротора от подшипника, принимают за заданную нагрузку на опору. Заданная нагрузка на опору может быть найдена расчетным путем, используя данные завода-изготовителя, что, однако, не точно.

В случае невозможности установки домкрата в картер подшипника последний удаляют, а ротор приподнимают при помощи домкрата на высоту, соответствующую его положению в подшипнике (штатному положению). Измеряют вышеописанным способом нагрузку на опору и принимают ее за заданную.

Затем на собранном валопроводе поочередно перемещают с помощью гидравлических домкратов каждый из роторов и измеряют при этом опорные нагрузки R в зависимости от расцентровки r и строят графики зависимости между ними для каждого ротора (фиг. 2). На этом графике откладывают значение найденных заданных опорных нагрузок при расцентровке r, равной нулю. Определение заданных опорных нагрузок и построение графиков (фиг. 2) производят один раз для каждого типа турбин, например, перед ее монтажом.

Во время ремонта проверку положения опор производят следующим образом.

Измеряют исходные радиальные зазоры между ротором и статором в контрольных сечениях. Устанавливают вместо одного из подшипников силоизмерительный домкрат 10 и с его помощью восстанавливают исходные радиальные зазоры между ротором и статором в контрольном сечении. Нагрузку на опору валопровода находят по известной площади поршня в домкрате и давлению, измеренному манометром 12 в напорной линии плунжерного насоса 11. Нагрузку на соседнем подшипнике 5 определяют аналогичным способом, при этом измерения могут вестись как последовательно, так и одновременно, что предпочтительнее для точного определения нагрузок на соседние опоры.

Обратившись к графику на фиг. 2, построенному для подшипников 5 и 6, находящихся в общем картере, можно для любой расцентровки задать соответствующие нагрузки на опоры, либо по измеренным нагрузкам найти расцентровку.

В случае, если нагрузка на опору, например 6, отличается от требуемой, меняют центровку опор, устраняя тем самым излом ротора с опорами 4-5 относительно ротора с опорами 6-7, перемещая опорные подшипники. Высотное положение опоры меняют путем изменения толщины установочных колодок под подшипником.

Например, для нагрузки на опору 6 в 96 тс и опоры 5 в 13 тс радиальная расцентровка равна +0,15 мм, как это видно из графика (фиг. 2). Если мы хотим иметь на машине одинаковые опорные нагрузки для подшипников 5 и 6, то с помощью установочных пластин опоры должны быть смещены, чтобы получить расцентровку r = -0,15 mm.

Для корректировки изломов оси валопровода из-за смещения опор используются результаты геометрического нивелирования корпусов подшипников турбоустановки.

Если внутреннее пространство картера подшипников позволяет разместить силоизмерительные домкраты рядом с подшипниками, поступают следующим образом.

Подсоединяют каждый домкрат 10 к своему насосу 11 высокого давления. Повышая давление в камере гидроцилиндра под поршнем, измеряют зазор между подшипником 5 (6) и валом, нанося опытные точки на соответствующий график (фиг. 3).

Начальный участок графика 0-14 обусловлен выборкой зазоров в соединениях и заполнением внутренних полостей гидравлической схемы. Следующий участок 14-15 характеризует снятие нагрузки и начало отрыва шейки ротора от поверхности вкладыша, в точке перегиба графика 13 происходит полный отрыв шейки, после чего угол наклона графика становится более пологим и характеризует процесс снятия нагрузки с соседнего подшипника.

Более точные измерения получают при одновременном подъеме ротора в районе соседних подшипников, где взаимные влияния расцентровки и опорных нагрузок велики. На дальних опорах эти влияния существенно меньше.

П р и м е р. Центровка опор роторов РВД-РНД 1 турбины К-1000/60-1500 определялась следующим образом. Вначале расчетом на ЭВМ были определены соотношения между перемещениями опор и изменениями опорных реакций с получением графиков по типу фиг. 2. Затем, устанавливая силоизмерительные домкраты вместо опорных подшипников ротора высокого давления (РВД), графики были скорректированы для учета реальных податливостей корпусов подшипников и роторов. При этом в качестве источника высокого давления использовались плунжерные насосы от грузопоршневых манометров МП-2500; положение ротора в расточках масляных уплотнений контролировалось часовыми индикаторами. Подшипники РНД-1 не вынимались, так как в картерах удалось разместить домкраты. Процесс определения нагрузок на опоры свелся к одновременному подъему системы РВД-РНД-1 на 0,07 мм; в этот момент произошел отрыв РНД-1 от поверхности вкладыша. Затем из графика типа фиг. 2 по измеренным опорным нагрузкам было определено, что радиальная расцентровка опор не превосходит 0,03 мм, т. е. не превосходит допуска, назначенного заводом-изготовителем турбины. В противном случае пришлось бы изменением толщины установочных колодок под подшипником сместить его в расточке корпуса. Вся процедура заняла около 2 ч, в то время как по существующей технологии подобная проверка занимает 2-3 смены.

Таким образом, описанный способ позволяет определять расцентровки опор и корректировать их положение в требуемых границах с большей точностью, нежели по существующей технологии, так как не требуется проворачивать роторы для измерений и с большей надежностью, так как при измерениях расцентровок и корректировках установки опор не требуется разбирать муфты, что таким образом не влияет на вибрационное состояние турбины.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ ОПОРНЫХ ПОДШИПНИКОВ ПО ЛИНИИ ВЕСОВОГО ПРОГИБА МНОГООПОРНОГО ВАЛОПРОВОДА ТУРБИНЫ | 2001 |

|

RU2204725C1 |

| СПОСОБ ДИАГНОСТИКИ НАПРЯЖЕННОГО СОСТОЯНИЯ ВАЛОВ РОТОРОВ ЭНЕРГОАГРЕГАТА С КРУПНОЙ ЭЛЕКТРИЧЕСКОЙ МАШИНОЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2253177C1 |

| Способ сборки многоцилиндровой турбины | 1981 |

|

SU1019080A1 |

| СПОСОБ СБОРКИ РОТОРОВ ПАРОВОЙ ТУРБИНЫ С ПРИНУДИТЕЛЬНЫМ ЦЕНТРИРОВАНИЕМ ПОЛУМУФТ | 2011 |

|

RU2484256C1 |

| ВАЛОПРОВОД ТУРБОАГРЕГАТА С СОЕДИНИТЕЛЬНЫМИ МУФТАМИ, СОВМЕЩЕННЫМИ С ПОДШИПНИКОВЫМИ ОПОРАМИ СКОЛЬЖЕНИЯ, И ОПОРНЫЙ ИЛИ ОПОРНО-УПОРНЫЙ ПОДШИПНИК ТАКОГО ВАЛОПРОВОДА | 2014 |

|

RU2597182C2 |

| Способ определения усилия отрыва лапы цилиндра паровой турбины от фундамента | 1989 |

|

SU1719661A1 |

| Муфта для жесткого соединения валов | 1984 |

|

SU1225950A1 |

| Устройство для измерения сил | 1978 |

|

SU742729A1 |

| Способ неразрушающего контроля металла рабочих лопаток турбины, длительно подвергающихся постоянным и переменным эксплуатационным нагрузкам при повышенных температурах | 2019 |

|

RU2706814C1 |

| СПОСОБ МОНТАЖА КОНДЕНСАТОРА | 2004 |

|

RU2280170C2 |

Использование: в паровых турбинах тепловых и атомных электростанций. Сущность изобретения: при помощи силоизмерительных домкратов восстанавливают исходное положение каждого ротора, измеряют в этом положении нагрузку на опору, по графику зависимости опорных нагрузок от расцентровки, построенного для каждого типа турбин, находят для измеренного значения нагрузки расцентровку и в соответствии с ней корректируют положение опорных подшипников, меняя толщину их установочных прокладок. 3 ил.

СПОСОБ УСТАНОВКИ ОПОРНЫХ ПОДШИПНИКОВ ВАЛОПРОВОДА ПАРОВОЙ ТУРБИНЫ, заключающийся в том, что предварительно для каждой модификации турбины при несобранном валопроводе измеряют зазоры между ротором и статором в контролируемых сечениях и опорные нагрузки, затем для собранного валопровода смещают ось каждого ротора от его положения при фиксированном расположении остальных роторов под действием нагрузки, приложенной в месте установки опорного подшипника, с одновременным измерением их значений и определением функциональной зависимости смещения оси ротора от нагрузки на опорный подшипник, измеряют зазоры между роторами и статорами валопровода в контролируемых сечениях, сравнивают с предварительно измеренными и в случае их различия нагружают соответствующий опорный подшипник до выравнивания значений зазора, измеряя величину нагрузки, с последующим определением величины смещения ротора из упомянутой функциональной зависимости.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США N 4538455, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

Авторы

Даты

1995-02-20—Публикация

1992-09-30—Подача