Изобретение относится к электричеству, преимущественно к технологии изготовления, сборки, эксплуатации и ремонта электрических машин, в частности опорных шеек роторов турбоагрегата тепловых электростанций (ТЭЦ).

В процессе эксплуатации турбоагрегата происходит износ опорных шеек роторов турбин и роторов турбоэлектрогенераторов, превышающий значение технических условий завода-изготовителя, по которым некруглость соответствует не более 0,03 мм.

Известен способ ремонта опорных шеек ротора турбоэлектрогенератора, преимущественно ТЭЦ (см. , например, Министерство энергетики и электрификации СССР, Главэнергоремонт, "Цилиндры турбины паровой" ПТ-60/75-130/13, Технические условия на капитальный ремонт ТУ 34-38-20241-84, Карта N 13, графа 5, поз. 1.2. , 1983 г.), включающий освобождение опорных шеек, размещенных в корпусе собственного подшипника, от крышки подшипника и верхней половины вкладыша, размещение и взвешивание ротора относительно инструментального узла в опорных "козлах" и осуществление механической, ручной обработки опорной шейки шабером, ручным притиром и шлифовки шлифовальной шкуркой по периметру.

Достоинство известного способа ремонта опорных шеек ротора заключается в том, что ремонт шеек осуществляют путем размещения и взвешивания ротора на специальных "козлах". Такой способ ремонта не требует доставки ротора на завод-изготовитель или специализированное предприятие.

Однако известный способ ремонта имеет "косметический" характер и не решает задачу капитального ремонта шеек ротора с заданной размерной точностью при наличии задиров, глубоких царапин, рисок, конусности в пределах 0,03-0,07 мм и отклонения от некруглости - нецилиндричности шейки ротора до 0,03-0,07 мм.

Известен способ ремонта роторов электродвигателей (авт. свид. СССР N 1791906, H 02 К 15/00, БИ N 4 от 30.01.93 г.), включающий полный демонтаж ротора, размещение его в средстве вращения ротора, взвешивание и базирование ротора по опорным шейкам с использованием люнета относительно инструментального узла и осуществление ремонта согласно технологии дефектной ведомости.

Известный способ ремонта связан со значительной трудоемкостью и трудозатратами.

В качестве прототипа принят способ ремонта шеек ротора (заявка BY N 970603 от 06.11.97 г., МПК H 01 К 15/00-15/16, Бюллетень изобретений BY N 2, 1999, с. 72-73).

Ремонт шеек ротора турбоагрегата производят по следующей технологии: освобождают опорную шейку ротора, размещенную в собственных подшипниках, от крышки подшипника и верхней половины вкладыша, базируют ротор и инструмент для механической обработки друг относительно друга и осуществляют механическую обработку опорной шейки ротора посредством вращения ротора, радиальной и продольной подачи инструмента и вращения инструмента вокруг собственной оси.

В основу изобретения положена задача упрощения технологии ремонта и повышение качества со снижением трудозатрат за счет производства капитального ремонта шеек ротора без его демонтажа из опорных подшипников.

Поставленная задача достигается тем, что в способе ремонта опорной шейки ротора турбоагрегата, преимущественно тепловой электростанции, включающем освобождение опорной шейки ротора, размещенной в собственных подшипниках, от крышки подшипника и верхней половины вкладыша, базирование ротора и инструментального узла для механической обработки друг относительно друга и механическую обработку опорной шейки ротора, согласно изобретению предварительно инструментальный узел взвешивают относительно плоскости разъема собственных подшипников ротора, дефектную шейку разделяют по меньшей мере на два участка по длине и осуществляют замеры некруглости шейки с фиксацией полученных результатов, затем по замерам некруглости двух крайних участков определяют погрешность биения диаметра шейки от номинального размера диаметра и осуществляют базирование инструментального узла относительно оси ротора посредством сканирования шейки ротора по меньшей мере двумя лазерными сканерами путем ввода в них результата полученной погрешности, после чего "встраивают" ось продольной подачи инструментального узла в ось ротора, жестко фиксируют инструментальный узел на плоскости разъема собственных подшипников ротора и осуществляют механическую обработку.

В способе на каждом участке дефектной шейки осуществляют замеры некруглости шейки по меньшей мере в двух соседних сечениях диаметра, и результат усредняют.

В способе замеры некруглости шейки осуществляют с углом обхвата, не превышающим 30-120o, и с допуском на диаметр ±0,01 - ±0,001 мм.

В способе сканирование шейки ротора лазерными сканерами осуществляют путем их расположения в вертикальной плоскости относительно продольной оси ротора под углом 90o друг относительно друга.

В способе базирование и механическую обработку ротора осуществляют в изношенных старых вкладышах собственных подшипников ротора без извлечения ротора из собственных подшипников.

В способе в процессе базирования в лазерные сканеры вводят значение величины допуска на механическую обработку при температуре начала механической обработки и при температуре окончания механической обработки, а механическую обработку осуществляют с учетом величины коэффициента температурного расширения материала ротора в процессе механической обработки.

В способе перед механической обработкой в лазерные сканеры вводят значение величины допуска на механическую обработку при температуре начала механической обработки, равной комнатной температурe и при температуре окончания механической обработки, равной 180-220oC.

В способе в процессе механической обработки один из лазерных сканеров перемещают вдоль направления продольной подачи инструмента.

Способ поясняют чертежами, где:

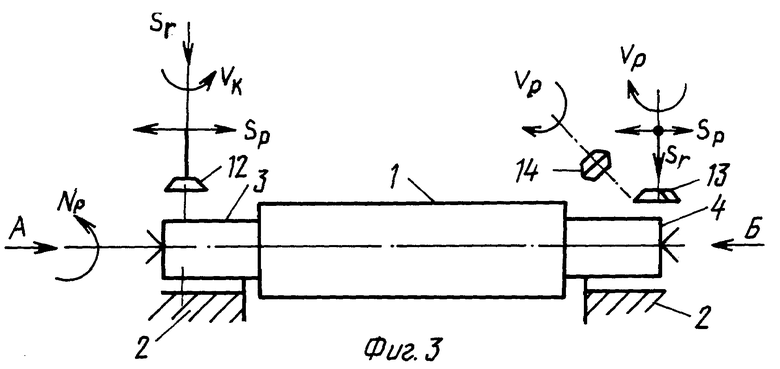

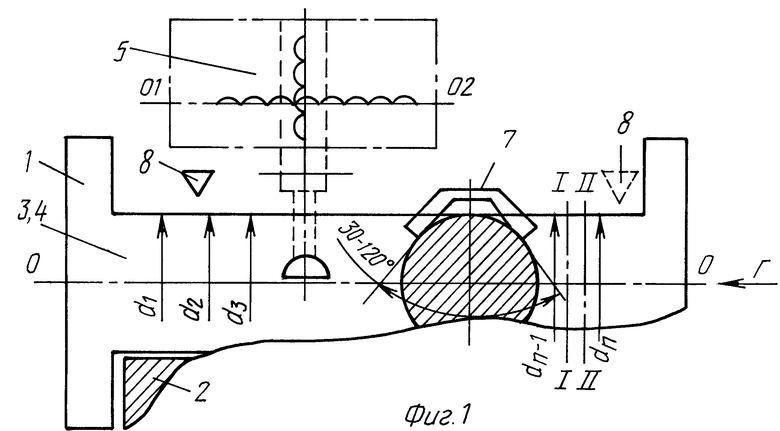

на фиг. 1 дана общая схема ремонта опорных шеек ротора;

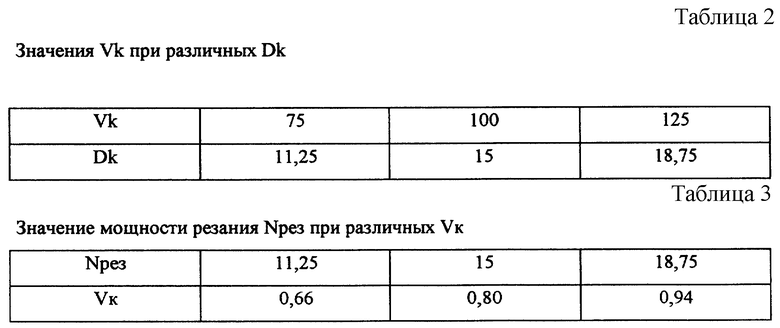

на фиг. 2 показана схема взвешивания инструментального узла;

на фиг. 3 дана общая схема ремонта опорных шеек ротора шлифованием и точением;

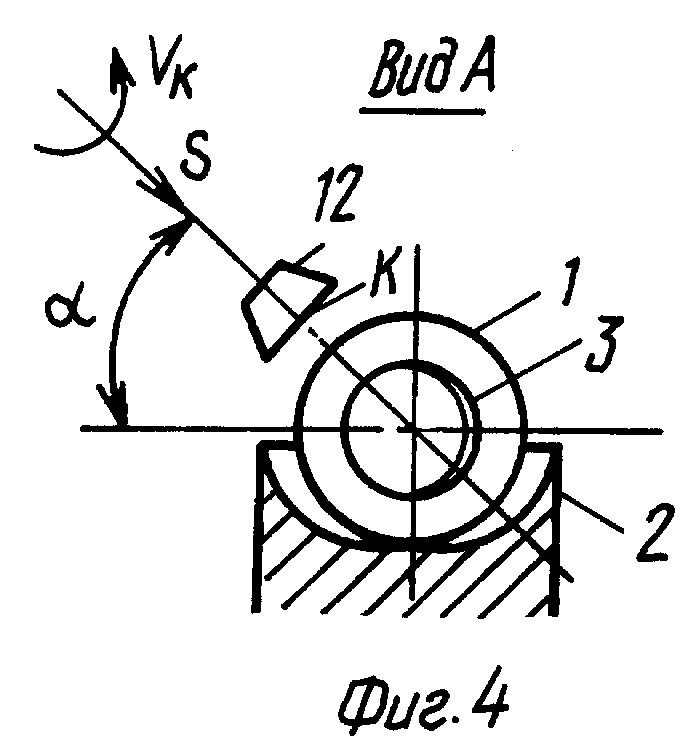

на фиг. 4 - вид по стрелке А на фиг. 1;

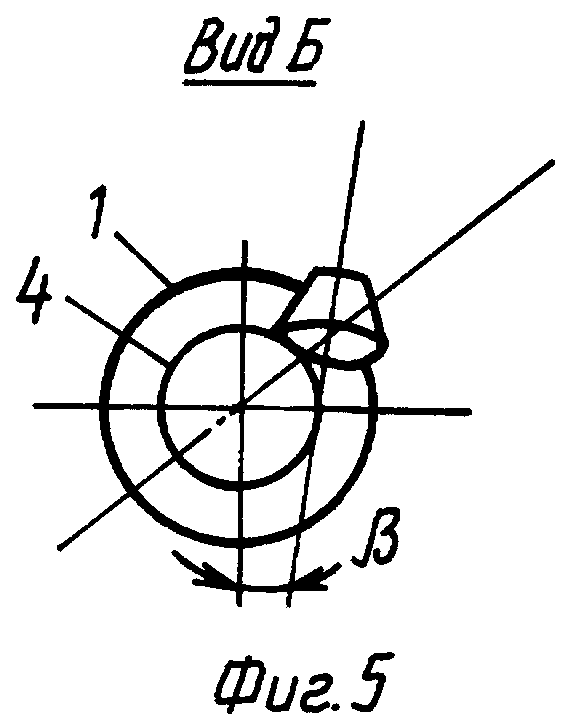

на фиг. 5 - вид по стрелке Б на фиг. 1.

Способ осуществляют следующим путем. Ротор 1 по фиг. 1, размещенный в собственных подшипниках 2 турбоагрегата, например турбогенератора, в зоне опорных шеек 3 и 4 освобождают от крышки и верхней половины вкладышей (не показаны) подшипника 2.

Предварительно (по фиг. 2) инструментальный узел 5 взвешивают относительно плоскости "А" разъема собственных подшипников 2 ротора 1, например посредством системы механических домкратов 6 для повышения точности базирования инструментального узла 5 в системе станок-приспособление-инструмент-деталь (СПИД) относительно оси О-О ротора 1.

В способе для уменьшения погрешности измерения абсолютного значения диаметра шейки 3, 4 до и после ремонта перед механической обработкой дефектную шейку 3, 4 разделяют по меньшей мере на два участка d1... dn по длине.

В способе возможно внутри каждого участка dn дефектной шейки 3, 4 осуществлять замеры некруглости путем осциллирования вдоль оси О-О ротора 1, например электронной скобой 7, по меньшей мере в двух соседних сечениях I, II диаметра шейки в зависимости от величины износа шейки 3, 4, и результат усредняют.

В способе замеры некруглости шейки 3, 4 осуществляют без извлечения ротора 1 из подшипников 2 с экспериментально установленным углом обхвата, не превышающим 30-120o, в зависимости от размера диаметра шейки с допуском на диаметр ±0,01 - ± 0,001 мм и с фиксацией полученных результатов. Вышеописанная технология замера некруглости шейки 3, 4 посредством использования, например, электронной скобы 7 или иного инструмента позволяет в системе СПИД осуществлять прецизионные измерения диаметров 250-450 мм шейки на длине от 800-1500 мм ротора 1 с точностью до 0,5 мкм с возможностью обхвата шейки 3, 4 ротора 1 по экспериментально определенной дуге в интервале 30-120o. За пределами указанного интервала менее 30o необходимо изменять типоразмер скобы, а измерение более 120o возможно осуществлять только при взвешивании ротора 2 над опорами 3, 4, что нецелесообразно.

Затем по замерам некруглости по меньшей мере двух крайних участков d1... dn определяют погрешность биения шейки 3, 4 от номинального размера диаметра и осуществляют базирование (системы СПИД) инструментального узла относительно шейки 3, 4 ротора по меньшей мере двумя лазерными сканерами 8, 9 путем ввода результата полученной погрешности в два лазерных сканера 8, 9 расположенных в вертикальной плоскости относительно оси ротора О-О, под углом 90o друг относительно друга, после чего "встраивают" ось O1-O2 продольной подачи Sk (системы СПИД) инструмента в ось O-O ротора 1.

В способе (фиг. 1, 2) базирование и механическую обработку ротора 1 осуществляют в изношенных старых вкладышах 10 собственных подшипников 2 ротора 1 без извлечения ротора 1 из собственных подшипников 2. Встраивание системы СПИД в ось О-О ротора 1 в изношенных старых вкладышах 10 собственных подшипников 2 ротора 1 без извлечения ротора 1 из собственных подшипников 2 на старом ложе для вкладышей 10 по сравнению с известной технологией, предусматривающей использованиe специальных опор и взвешивание на них ротора, направлено на повышение размерной точности после ремонта системы корпус подшипника-новый вкладыш-ротор.

В способе в процессе базирования в лазерные сканеры 8, 9 вводят значение величины допуска на механическую обработку при температуре 20oC начала механической обработки и при температуре окончания механической обработки, а механическую обработку осуществляют с учетом величины коэффициента α температурного расширения материала ротора в процессе механической обработки.

В способе перед механической обработкой в лазерные сканеры вводят значение величины допуска на механическую обработку при температуре начала механической обработки, равной комнатной температурe 20oC, и при температуре окончания механической обработки, равной 180-220oC.

Например, для стали 20ХМ материала ротора 1 при температуре 100oC окончания обработки на длине 1 м удлинение составляет 1 мм, а значение коэффициента α = 0,103-0,095 для температурного интервала 300-500oC.

В способе в процессе механической обработки один из лазерных сканеров 8 ведомый перемещают вдоль направления продольной подачи Sp инструментального узла 5 системы СПИД, а другой лазерный сканер 7 ведущий фиксируют на одном из заданных диаметров шейки 3, 4 ротора 1.

Базирование системы СПИД посредством лазеров 8, 9 для ремонта шлифовкой-резанием шейки 3, 4 ротора 1 в процессе встраивания системы СПИД в ось ротора 2 и для осуществления контроля положения инструментального узла 5, износа инструмента и отжатия его при шлифовке и коррекции системы СПИД в целом относительно уменьшения диаметра шеек 3, 4 при их шлифовке и как следствие изменение положения оси О-О ротора 1 относительно инструментального узла 5. Сканеры 8, 9 расположены относительно шейки 3, 4 ротора 1 в плоскости, перпендикулярной оси ротора 2 под углом 90o друг относительно друга и крепятся к инструментальному узлу 5 с возможностью изменять углы установки сканеров 8, 9 относительно шейки 3, 4 ротора 1 и с возможностью обеспечения хода продольной подачи Sp инструментального узла 5 до 800-1500 мм. Диапазон контроля сканируемой поверхности ± 8,0 мм, дискретность индикации измерения результатов ± 1,0 мкм.

После базовых замеров шейки 3, 4 ротора 1 производят встраивание системы СПИД в ось О-О ротора 1 по непосредственным показателям цифровой индикации лазеров 8, 9. В процессе шлифования шейки ротора 1 контроль замеров шейки 3, 4 ротора 1 осуществляют одним из сканеров - ведомым 8, но для контроля положения системы СПИД относительно оси О-О ротора 1 необходимы показания обоих сканеров 8, 9. Лазерное базирование позволяет в процессе ремонта шейки 3, 4 ротора 1 турбоагрегата производить контроль ведомым сканером 8 усадки шлифовального камня (режущего инструмента), ход поперечной Sr и продольной подачи Sp, и совместно с ведущим сканером 9 корректировать в автоматическом цикле по допускам режимы резания.

В устройстве инструментальный узел 5 (по фиг. 2) системы СПИД смонтирован на плоскости разъема А посредством системы домкратов 6 и системы фиксаторов 11. Домкраты 6 направлены на облегчение базирования системы СПИД, а фиксаторы 11 направлены па повышение общей жесткости системы СПИД в процессе шлифовки-резания шейки 3, 4 ротора 1.

После базирования ротора 1 и инструментального узла 5 для механической обработки друг относительно друга. Ротор 1 базируют непосредственно в собственных подшипниках 2 посредством центровых упоров 5 относительно режущего чашечного инструмента - чашечного шлифовального круга 12 или относительно чашечного или дискового самовращающегося ротационного резца 13 производят фиксацию инструментального узла 5 на плоскости разъема А.

В процессе механической обработки ротора 1 ему придают движение вращения вокруг собственной оси вращения с числом оборотов Np.

В случае шлифования опорной шейки 3 и 4 ротора 1 чашечный шлифовальный круг 12 выставляют так, чтобы рабочая плоскость К круга 6 была параллельна образующей цилиндрической поверхности шейки 3 ротора. При этом ось вращения чашечного круга 6 выставляют под углом 35-75o к горизонтальной плоскости. Чашечному кругу 12 задают движение вращения Vk вокруг собственной оси и движения радиальной (поперечной) и продольной подач Sd и Sk. Осуществляют черновой и чистовой режимы шлифования, причем рабочий и холостой ходы круга 12 осуществляют при одном и том же значении величины его радиальной подачи для компенсации накопленной погрешности в системе-СПИД (приспособление-инструмент-деталь), что улучшает качество обрабатываемой поверхности.

При наличии на поверхности опорной шейки 3 задиров, рисок, глубоких царапин и т.п. дефектов перед шлифованием осуществляют черновое и чистовое точение опорной шейки ротора чашечным или дисковым самовращающимся ротационными резцами 7 или 8, которые применяют в зависимости от диаметра и длины опорной шейки 3 или формы дефекта обрабатываемой поверхности. Характерной особенностью при точении ротационными резцами является то, что ось вращения резца в зависимости от режимов резания выставляют в радиальном направлении под острым углом P к направлению продольной подачи резца. При этом вращение Vp резца 13 вокруг собственной оси осуществляют путем ввода в контакт его режущей кромки с поверхностью принудительно вращаемой опорной шейки ротора. Движения радиальной Sd и продольной Sp подач при резании осуществляют по тем же расчетным формулам, как и при шлифовании.

В процессе механической обработки ротора для исключения его продольных перемещений осуществляют осевой подпор ротора центрирующими упорами 5.

Пример конкретного осуществления способа. Производили ремонт опорных шеек роторов турбины и генератора ст. N 4 Новополоцкой ТЭЦ в условиях станции.

1. Шлифование шейки ротора турбины выполняется после вывода ротора генератора, установив механизм для вращения ротора на опору переднего подшипника генератора, при закрытом цилиндре, совместив с работой по перемонтажу пароперепускных труб цилиндра.

Шлифование шейки ротора генератора выполнить после заводки ротора генератора, удалив ротор турбины, установив механизм для вращения ротора на опоре переднего подшипника генератора.

2. Расчет и оптимизация скоростей вращения роторов.

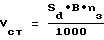

Линейная скорость ротора  м/мин,

м/мин,

где D - диаметр шейки;

n - количество оборотов механизма для вращения,

т.к. D1 подшипника N 2 = 360 мм,

D2 подшипника N 3 = 300 мм,

при n1 = 12 об/мин и при n2 = 17,3 об/мин.

Имеем несколько вариантов скоростей Vp м/мин (см. табл. 1).

Учитывая, что для достижения приемлемых режимов резания обработки необходима наибольшая линейная скорость заготовки, то в нашем случае выбираем для обработки шейки диаметром 360 мм V = 19,6 м/мин, соответственно n = 17,3 об/мин, а для шейки диаметром 300 мм V = 16,3 м/мин и n = 17,3 об/мин.

При данном количестве оборотов механизма для вращения ротора n = 17,3 об/мин мы вписываемся в паспортную мощность двигателя указанного механизма.

Для достижения требуемого передаточного отношения механизма использовать шестерни Z1 = 40, Z2 = 60.

Определение глубины резания

где Dз - диаметр заготовки для ⊘ 360 t = 0,30 мм;

Do - диаметр детали для ⊘ 300 t = 0,40 мм.

При черновом шлифовании поперечная подача на расчетный ход t = 0,01-0,025 мм, причем большие значения берутся при Sd < 0,5 В мм/об заготовки, меньшие при Sd ≥ 0,5 В мм/об.,

где В - толщина круга В = 10 мм 0,5 В = 5 мм.

В нашем случае Sd1 при черн. = 0,8 мм/об., Sd2 при чист. = 0,3 мм/об. (значение Sd1 и Sd2 взято из таблиц); что гораздо меньше, принимаем t = 0,025 мм.

Минутная продольная подача или скорость продольного хода стола м/мин,

м/мин,

где nз - количество оборотов заготовки nз = 17,3 об/мин;

для чернового шлифования Vст.черн. = 0,14 м/мин;

для чистового шлифования Vст.чист. = 0,05 м/мин.

Величина продольной подачи

Sчерн. = Vст.черн. • nз = 0,14 • 17,3 = 2,4 мм/об.;

Sчист. = Vст.черн. • nз = 0,05 • 17,3 = 1,2 мм/об.

Следует учесть, что полученные данные продольной подачи выражают максимальное значение для получения максимальной скорости обработки деталей, Sчерн. корректируется при расчете мощности резания см. П3.

3. Обработку производить чашечным камнем.

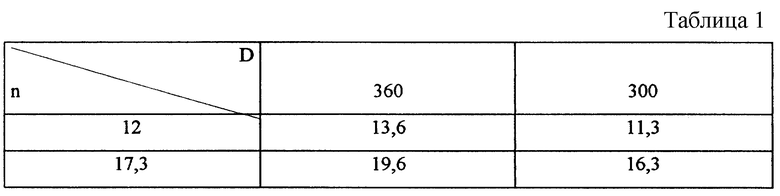

Скорость вращения шлифовального круга (скорость резания) м/с,

м/с,

где Dk - диаметр шлифовального круга, мм;

nk - число оборотов шлифовального круга, nk = 2800 об/мин.

Значения Vk при различных Dk см. в табл. 2.

Значения мощности резания Nрез при различных Vk см. в табл. 3.

При полировке шейки ротора использовать торцевые лепестковые круги с зернистостью 35 ед. и 12 ед. диаметром 120 мм.

К операции полировки приступить после достижения цилиндричности поверхности шейки. Произвести полировку вначале кругом 35 ед. с продольной подачей стола 1 мм/об. , после произвести полировку кругом 12 ед. С подачей стола 1 мм/об. до достижения чистоты обработки 6 кл.

Преимущество использования торцевых лепестковых кругов перед листовой шлифовальной шкуркой - это выигрыш во времени (заданная чистота достигается за 2-3 ч), нет вероятности нарушить цилиндричность из-за неравномерности обработки на различных участках длины шейки, механизация трудоемкого процесса полировки.

Заявленный способ проходит промышленную апробацию на территории СНГ. По сравнению с известными аналогами способ упрощает технологию ремонта за счет исключения полной разборки-сборки турбоэлектрогенератора и исключения технологического маршрута доставки ротора на завод-изготовитель и обратно.

Изобретение относится к электротехнике, преимущественно к технологии изготовления, сборки, эксплуатации и ремонта электрических машин, в частности опорных шеек роторов турбоагрегата тепловых электростанций. Сущность изобретения состоит в следующем. Опорную шейку ротора, размещенную в собственных подшипниках турбоагрегата, освобождают от крышки и верхней половины вкладыша подшипника, базируют ротор и инструментальный узел друг относительно друга для механической обработки. Согласно изобретению, предварительно инструментальный узел взвешивают относительно плоскости разъема собственных подшипников ротора, дефектную шейку разделяют, по меньшей мере, на два участка по длине и осуществляют замеры некруглости шейки с фиксацией полученных результатов, по замерам некруглости двух крайних участков определяют погрешность биения шейки ротора от номинального размера диаметра и осуществляют базирование инструментального узла относительно оси ротора посредством сканирования шейки ротора с помощью лазерных сканеров путем ввода в них результата полученной погрешности, затем "встраивают" ось продольной подачи инструментального узла в ось ротора, жестко фиксируют инструментальный узел и осуществляют механическую обработку. Технический результат от использования данного изобретения состоит в упрощении технологии и повышении качества ремонта с одновременным снижением трудозатрат путем обеспечения ремонта шеек ротора без его демонтажа из опорных подшипников. 7 з.п.ф-лы, 5 ил., 3 табл.

| Преобразователь трехфазного переменного напряжения в постоянное | 1979 |

|

SU970603A1 |

| Установка для поворота роторов электродвигателей | 1991 |

|

SU1791906A1 |

| Устройство для поворота ротора гидрогенератора | 1987 |

|

SU1578793A1 |

| RU 95118356 A, 20.02.1998 | |||

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ НЕЯВНОПОЛЮСНОГО РОТОРА | 1990 |

|

RU2014709C1 |

| US 4300078 A, 10.11.1981 | |||

| КОМБИНИРОВАННЫЙ ЗАХВАТ ДЛЯ ТРЕНАЖЕРА | 2006 |

|

RU2407577C2 |

Авторы

Даты

2001-07-27—Публикация

2000-03-17—Подача