Изобретение относится к области промышленной экологии и касается получения твердых сорбентов, которые могут быть использованы для очистки сточных вод металлообрабатывающих предприятий.

В процессах обработки металлических деталей (мойка, травление поверхности, нанесение гальванических покрытий, химическое оксидирование и других операций) образуется большое количество металлосодержащих сточных вод. Образующиеся стоки содержат такие высокотоксичные металлы, как цинк, кадмий, свинец, хром, медь, никель, а в некоторых случаях даже ртуть [1]. В отличие от органических примесей соединения тяжелых металлов не подвергаются биоразложению, поэтому для их удаления используют реагентную обработку, электрохимические методы или сорбционную очистку [2]. Адсорбционные методы с использованием твердых сорбентов обеспечивают наиболее глубокую очистку сточных вод [3]. К промышленным сорбентам, применяемым для очистки сточных вод, помимо высокой эффективности, предъявляются дополнительные требования, связанные с их доступностью, ценой, механической прочностью, дальнейшей переработкой использованных сорбентов и др. Высокая стоимость ионообменных смол сдерживает их использование в промышленной экологии. Для очистки сточных вод находят применение некоторые природные сорбенты и даже отходы производства [4].

Серосодержащие полимерные материалы подобно низкомолекулярным сероорганическим соединениям способны к комплексообразованию с ионами тяжелых металлов, поэтому на их основе могут быть получены сорбенты, которые могут быть использованы для очистки сточных вод.

Полиэтиленмоносульфид (CH2CH2S)n со средней молекулярной массой 1000 ед. получен путем поликонденсации сульфида натрия с дихлорэтаном [5]. Полученный серосодержащий сорбент имеет высокую сорбционную емкость по серебру и эффективно сорбирует соли ртути (II). Однако полимер образуется в виде мелкодисперсного порошка, применение которого в промышленной практике затруднительно (слеживание, высокое гидравлическое сопротивление, унос потоком воды).

Серосодержащие полимерные сорбенты, проявляющие высокую емкость по отношению к ионам ртути, меди и серебра, получены отверждением олигомера эпихлоргидрина с аммиаком и полисульфидами щелочных металлов [6]. К недостаткам данного метода получения сорбента следует отнести высокую стоимость исходных реагентов (олигомера эпихлоргидрина), трудность контролирования процесса в многокомпонентной системе, неоднородность состава полученного полимерного сорбента.

Известен способ получения серосодержащего сорбента путем поликонденсации 1,2,3-трихлорпропана с ди-, три- и тетрасульфидами натрия при одновременном добавлении в реакционную смесь тиомочевины (4-50%) и лигнина (10-20%) при 60°C. Полученный сорбент эффективно извлекает золото, палладий, платину и ртуть из водных растворов, содержащих низкие концентрации этих элементов [7]. К недостаткам этого метода получения сорбента относится использование тиомочевины - дорогого и токсичного реагента.

Наиболее близким техническим решением к предлагаемому изобретению является способ получения сорбента для очистки сточных вод от тяжелых металлов, основанный на поликонденсации трихлорпропановой фракции отходов производства эпихлоргидрина с полисульфидом натрия в присутствии частиц золошлакового отхода ТЭЦ, которые выступают центрами поликонденсации. Полисульфид натрия (Na2Sn, n=3-4) получают из элементов серы и едкого натра в водном растворе в присутствии гидразингидрата в качестве восстановителя. Полученный сорбент эффективен для сорбции тяжелых металлов [8] (прототип).

Недостатками метода прототипа являются следующие.

1. В состав сорбента входит золошлаковый материал ТЭЦ, содержащий различные токсичные элементы, которые могут перейти в обрабатываемые сточные воды.

2. Сорбент недостаточно эффективен по сорбционной емкости (30 мг цинка на 1 г сорбента).

В предлагаемом изобретении представлен способ получения серосодержащего сорбента на основе отходов производства эпихлоргидрина, которые подвергают поликонденсации с полисульфидами натрия (Na2Sn, n=3-4), причем в качестве центров поликонденсации используют частицы нефтекокса. Полисульфид натрия получают из элементной серы и едкого натра в водном растворе в присутствии гидразингидрата.

Процесс получения полисульфида натрия описывается следующим уравнением:

2nS+4NaOH+N2H4·H2O→2Na2Sn+N2+5H2O

Поскольку в получаемом сорбенте сорбция ионов металлов осуществляется, скорее всего, на атомах серы, то величина n в полисульфиде Na2Sn взята равной 3-4. При мольном соотношении S:NaOH=3:2 образуется трисульфид Na2S3, а при соотношении 4:2-тетрасульфид натрия Na2S4.

В качестве органического компонента для поликонденсации использован отход производства многотоннажного продукта промышленного органического синтеза - эпихлоргидрина. В синтезе применена трихлорпропановая фракция отходов, содержащая 76,6% - трихлорпропана, 17,4% - дихлорпропанолов, 2,0% - 1,2-дихлорпропана, 2,1% - дихлорпропена (остальное - 1,9%). Отход был использован без предварительной обработки.

В ходе поликонденсации образуются гранулы черного цвета размером 1-6 мм (размер гранул определяется интенсивностью перемешивания, соотношением реагентов и другими факторами) с содержанием серы 50-65%.

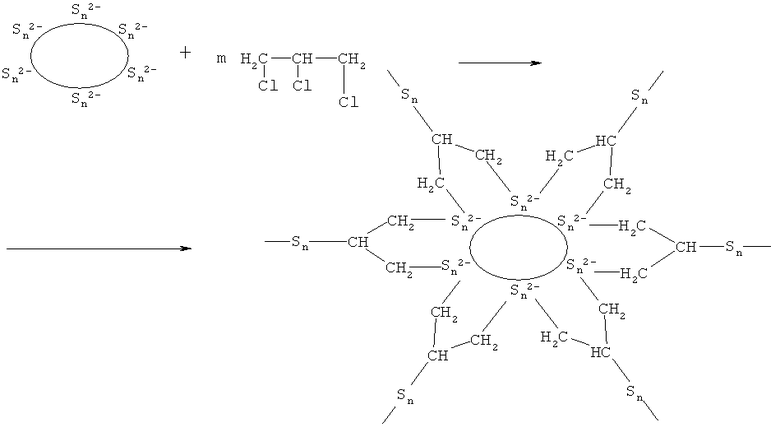

При введении нефтекокса в раствор полисульфида натрия происходит адсорбция анионов Sn 2- на поверхности частиц кокса. В поликонденсации участвуют как адсорбированные ионы Sn 2-, так и ионы, присутствующие в растворе.

Формирование гранул сорбента при участии основного компонента хлорорганического отхода - 1,2,3-трихлорпропана, можно представить следующей схемой:

Образующийся на поверхности частиц нефтекокса сетчатый полимер в ходе поликонденсации может включать другие более мелкие гранулы нефтекокса, что в зависимости от гидродинамического режима и других факторов приводит к образованию шарообразных гранул диаметром 1-5 мм. Черный цвет образовавшихся гранул свидетельствует о том, что поликонденсация происходит не на отдельной частице нефтекокса, а с одновременным захватом других частиц.

Оптимальное количество нефтекокса соответствует массовому соотношению нефтекокс:едкий натр (используемый для приготовления полисульфидного раствора), равному 1:2~2,5. Увеличение количества нефтекокса больше указанного соотношения приводит к образованию рыхлого неоднородного сорбента с более низкой температурой размягчения. Уменьшение количества нефтекокса меньше чем 1:2,5 приводит к образованию гранул разного размера от серого до черного цвета. Сорбционная активность такого сорбента значительно снижается.

Существенным отличительным признаком предлагаемого способа является использование мелкодисперсного (d≤0,15 мм) нефтекокса вместо золошлакового материала. При этом в отличие от золошлакового материала гранулы сорбента образуются при участии нескольких частиц нефтекокса. Это дает следующие преимущества предлагаемого технического решения.

1. Частицы нефтекокса являются не только центрами поликонденсации, но и внедряются в полимерную матрицу образующихся гранул (придавая им черный цвет), что при сохранении механической прочности увеличивает пористость сорбента и повышает эффективность адсорбции.

2. Полученный сорбент не содержит компонентов, которые могут переходить в сточную воду при ее обработке.

3. Нефтекокс сам является достаточно эффективным сорбентом, его сорбционная емкость существенно выше, чем у золы, и сравнима с емкостью сорбента, получаемого по способу-прототипу. В наших условиях сорбционная активность нефтекокса составила 29 мг цинка на 1 г нефтекокса. Активность нефтекокса по отношению к ртути зависела от массовой доли ртути в исходном растворе. При концентрации исходного раствора 0,4 мг ртути в 1 мл сорбционная активность нефтекокса за 5 часов сорбции составила 6,8 мг ртути на 1 г нефтекокса; при концентрации ртути в исходном растворе 2 мг в 1 мл сорбционная активность нефтекокса по ртути составила 120 мг на 1 г.

4. Термомеханические свойства сорбентов, получаемых по предлагаемому методу, превосходят термомеханические свойства сорбента, получаемого с использованием золошлакового материала (в частности, повышается температура начала размягчения).

5. Для осуществления способа может быть использована нефтекоксовая мелочь, которая образуется при производстве электродного нефтекокса и порой представляет собой труднореализуемый отход производства.

Заявляемый способ иллюстрируется следующими примерами.

Пример 1. В реакционную колбу, снабженную эффективной пропеллерной мешалкой, термометром, обратным холодильником и патрубком для ввода реагентов, помещают 5 г (125 ммоль) NaOH, 2,5 г (500 ммоль) гидразингидрата и 25 мл воды, В полученный раствор порциями вводят 8 г (250 ммоль) мелкодисперсной серы (соотношение NaOH:S=2:4). Реакционную смесь перемешивают 1 ч при температуре 80-85°C, охлаждают до 30°C и засыпают 2 г нефтекокса (массовое соотношение нефтекокс:NaOH=1:2,5). Смесь перемешивают при 30°C 30 мин и при температуре 40-60°C (реакция идет с саморазогревом), при интенсивном перемешивании добавляют 6,0 г трихлорпропановой фракции указанного выше состава. Выпавшие черные гранулы сорбента размером около 1,5 мм отфильтровывают, промывают разбавленной (5%) соляной кислотой, водой, небольшим количеством этанола и сушат. Масса 12,5 г. Температура начала разложения 182°C, содержание серы 65%. Для проверки сорбционной активности по ионам цинка 1,0 г полученного сорбента встряхивали в течение 3 ч со 100 мл раствора хлорида цинка с концентрацией Zn2+ 100 мг/л. Остаточная концентрация Zn2+ - 29 мг/л (концентрация исходного и конечного раствора определена методом титрования ЭДТА в присутствии дитизона и фотоколориметрически на микроколориметре МКМФ-02 дитизоновым методом [9]). Сорбционная емкость 71 мг цинка на 1 г сорбента.

Для проверки сорбционной активности сорбента по ионам ртути 0,2 г сорбента встряхивали с 20 мл раствора Hg(NO3)2, содержащего 2 мг ртути в 1 мл раствора. Активность сорбента составила 170 мг ртути на 1 г сорбента. При концентрации исходного раствора 0,4 мг Hg в 1 мл активность сорбента составила 20 мг ртути на 1 г сорбента. Концентрация исходного и конечного раствора определена фотоколориметрически [9].

Пример 2. В условиях примера 1, но при использовании 6 г серы (соотношение S:NaOH=3:2) получено 10,8 г сорбента в виде сферических частиц черного цвета диаметром 1,5 мм с содержанием серы 52%. Температура начала разложения 185°C. Сорбционная активность по цинку за 5 ч сорбции - 68 мг/г.

Пример 3. В условиях примера 1, но при использовании 2,5 г нефтекокса (массовое соотношение нефтекокс: NaOH=1:2) получено 11,0 г сорбента в виде сферических гранул черного цвета (диаметр частиц около 5 мм) с содержанием серы 54%. Сорбционная активность по цинку за 3 ч сорбции составила 70 мг/г.

Пример 4. В условиях примера 1, но при использовании 1,5 г нефтекокса (массовое соотношение нефтекокс:NaOH=1:3,3) получено 5,4 г сорбента неоднородного по гранулометрическому составу (гранулы от 1 до 4 мм) и цвету (окраска от серой до черной). Содержание серы 51%. Температура начала разложения 138°C. Адсорбционная активность по ионам Zn2+ - 51 мг/г.

Пример 5. В условиях примера 1, но при использовании 3 г нефтекокса (массовое соотношение нефтекокс: NaOH=1:1,7) получено 13,8 г адсорбента, представляющего собой порошок черного цвета с отдельными гранулами до 1,5 мм в диаметре. Содержание серы 40,5%. Температура начала разложения 152°C. Адсорбционная активность по ионам Zn2+ - 58 мг/г.

Таким образом, с использованием нефтекокса, серы, щелочи, гидразингидрата и отходов производства эпихлоргидрина предлагается способ получения эффективных адсорбентов, которые могут быть использованы для очистки сточных вод от соединений тяжелых металлов.

Использованная литература

1. Грушко Я.М. Ядовитые металлы и их неорганические соединения в промышленных сточных водах. М.: Медицина. 1972. 122 с.

2. Виноградов С.С. Экологически безопасное гальваническое производство / Под. ред. В.Н.Кудрявцева. М.: Глобус. 2002. 352 с.

3. Кельцев Н.В. Основы адсорбционной техники. М.: Химия. 1984. 592 с.

4. Родионов А.И., Клушин В.Н., Торочешников Н.С. Техника защиты окружающей среды. М.: Химия. 1989. 512 с.

5. Рафиков С.Р., Никитин Д.Е., Бикбаева Г.Г., Гаврилова А.А., Алев Р.С. О комплексообразующих свойствах полиэтиленмоносульфида. Доклады АН СССР. 1980. Т.253. №3. 644 с.

6. Четвериков А.Ф., Вакуленко В.А., Солеборский И.В., Поликарпенко В.К. Сборник докладов 2-го Всесоюзного симпозиума по термодинамике ионного обмена. Минск. 1975. 80 с.

7. Малькина А.Г., Соколянская Л.В., Цыханский В.Д., Татаринова А.А., Гусаров А.В., Хаматаев В.А., Фомина Е.Ю. Новые высокоэффективные сорбенты на основе лигнина. Химия в интересах устойчивого развития. Новосибирск. 1996. Т.4. 307 с.

8. Патент РФ №2324536. Способ получения сорбента для очистки сточных вод от тяжелых металлов. Запорожских Т.А., Третьякова Я.К., Корабель И.В., Руссавская Н.В., Силинская Я.Н., Корчевин Н.А. Опубл. 20.05.2008. Бюл. №14.

9. Марченко З. Фотометрическое определение элементов. М.: Мир. 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ДЛЯ ОЧИСТКИ СТОЧНЫХ ВОД ОТ ТЯЖЕЛЫХ МЕТАЛЛОВ | 2006 |

|

RU2324536C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ДЛЯ ОЧИСТКИ СТОЧНЫХ ВОД ОТ СОЕДИНЕНИЙ ТЯЖЕЛЫХ МЕТАЛЛОВ | 2014 |

|

RU2558896C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ДЛЯ ИЗВЛЕЧЕНИЯ СОЕДИНЕНИЙ РТУТИ ИЗ ВОДНЫХ РАСТВОРОВ | 2012 |

|

RU2525416C2 |

| Способ получения сорбентов для извлечения соединений тяжелых металлов из сточных вод | 2017 |

|

RU2658058C1 |

| Способ получения сорбента для извлечения соединений тяжелых металлов из сточных вод | 2016 |

|

RU2624319C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФИДИРОВАННОГО ЛИГНИНА И ЕГО ИСПОЛЬЗОВАНИЕ В КАЧЕСТВЕ СОРБЕНТА ДЛЯ СОЕДИНЕНИЙ ТЯЖЕЛЫХ МЕТАЛЛОВ | 2015 |

|

RU2624311C2 |

| ИСПОЛЬЗОВАНИЕ ПОЛИ(3-ОКСАПЕНТИЛЕНДИСУЛЬФИДА) ДЛЯ ИЗВЛЕЧЕНИЯ ТЯЖЕЛЫХ МЕТАЛЛОВ ИЗ ВОДНЫХ РАСТВОРОВ | 2015 |

|

RU2590537C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИОНООБМЕННОГО СОРБЕНТА ДЛЯ ОЧИСТКИ СТОЧНЫХ ВОД ОТ ТЯЖЕЛЫХ МЕТАЛЛОВ И ОРГАНИЧЕСКИХ ВЕЩЕСТВ | 2014 |

|

RU2564345C1 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ОТ ТЯЖЕЛЫХ МЕТАЛЛОВ МЕТОДОМ АДСОРБЦИИ, ФИЛЬТРУЮЩИЙ МАТЕРИАЛ (СОРБЕНТ) И СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА | 2012 |

|

RU2524111C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА НА ОСНОВЕ АКТИВИРОВАННЫХ УГЛЕЙ ДЛЯ ИЗВЛЕЧЕНИЯ РТУТИ ИЗ ВОДНЫХ СРЕД | 2020 |

|

RU2753230C1 |

Изобретение относится к области промышленной экологии. Сорбент получают из отходов производства эпихлоргидрина. Отходы подают на поликонденсацию с полисульфидом натрия Na2Sn (n=3-4) в присутствии частиц нефтекокса с диаметром 0,15 мм и менее. Полисульфид натрия получают взаимодействием элементной серы и едкого натра в водном растворе гидразингидрата. В результате поликонденсации образуются сферические гранулы черного цвета размером 1-5 мм. Сорбционная активность по ионам цинка составляет до 71 мг/г. 5 пр.

Способ получения серосодержащего сорбента для очистки сточных вод от тяжелых металлов, включающий взаимодействие полисульфида натрия, полученного в реакции элементной серы, гидроксида натрия и гидразингидрата при мольном соотношении S:NaOH, равном (3-4):2, мольном соотношении NaOH:N2H4·H2O, равном 1:4, с трихлорпропановой фракцией отходов производства эпихлоргидрина в присутствии центров поликонденсации, отличающийся тем, что поликонденсацию проводят в присутствии частиц нефтекокса (d≤0,15 мм) при массовом соотношении нефтекокс: NaOH, равном 1:(2-2,5)

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ДЛЯ ОЧИСТКИ СТОЧНЫХ ВОД ОТ ТЯЖЕЛЫХ МЕТАЛЛОВ | 2006 |

|

RU2324536C2 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ОТ ИОНОВ ТЯЖЕЛЫХ МЕТАЛЛОВ | 1994 |

|

RU2125972C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЦИНКА И КАДМИЯ ИЗ ВОДНЫХ РАСТВОРОВ ЭЛЕКТРОЛИТОВ | 1996 |

|

RU2121008C1 |

| US 5064626 A, 12.11.1991 | |||

| US 7326346 A, 05.02.2008. | |||

Авторы

Даты

2013-02-20—Публикация

2010-12-27—Подача