Изобретение относится к области машиностроения и предназначено для абразивной обработки поверхностей деталей машин.

Известен способ шлифования поверхностей деталей инструментом, выполненным в виде баллона из эластичного материала, заполненного жидкостью или газом, рабочая поверхность которого покрыта абразивом, осуществляемым в условиях постоянного прижима инструмента к детали (см. авт. свид. СССР 244146, кл. B 24 D 17/00, 1967 г.).

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, относится то, что в известном способе реализуется необходимость точного изменения давления в соответствии с изменением скорости вращения или прижима инструмента, что является трудной инженерной задачей, неизменность закрепления абразива относительно обрабатываемой поверхности.

Известен также способ шлифования поверхностей деталей инструментом, выполненным в виде баллона из эластичного материала, заполненного жидкостью или газом, рабочая поверхность которого покрыта абразивом, осуществляемый в условиях постоянного прижима инструмента к детали, где в баллон вводят ферромагнитные частицы, а прижим инструмента осуществляют путем воздействия на них внешнего магнитного поля (см. авт. свид. СССР 534351, кл. B 24 D 13/00, B 24 В 31/10, 1976 г.).

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, относится то, что реализация процесса резания осуществляется с наложением магнитного поля и необходимостью его управления в ходе обработки. При этом расположение элементов и их закрепление относительно обрабатываемой поверхности в ходе обработки не изменяется.

Известен также способ абразивной обработки, в котором детали сообщают вращение и вводят в контакт с поверхностью инструмента (см. авт. свид. СССР 650797, кл. В 24 D 13/00, 1979 г.).

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, относится то, что в известном способе управление формированием качества поверхности детали осуществляется лишь варьированием давления упругого агента. При этом расположение режущих элементов, их закрепление и условия контакта с обрабатываемой поверхностью не подвергаются целенаправленным изменениям. Таким образом, в процессе резания участвует ограниченное количество рабочих кромок зерен инструмента, износ которых приводит к прекращению съема материала.

Наиболее близким способом того же назначения к заявленному изобретению по совокупности признаков является способ абразивной обработки, при котором детали сообщают вращение и вводят в контакт с поверхностью инструмента, где в качестве инструмента используют смазочно-охлаждающую технологическую среду (СОТС) с размещенным в ней абразивом, при этом детали сообщают поступательное перемещение в направлении инструмента и изменяют степень закрепления абразива в СОТС путем последовательного охлаждения и нагрева последней (см. патент РФ 2146993, кл. В 24 В 1/00, В 24 D 17/00, 2000 г.), принятый за прототип.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, принятого за прототип, относится то, что в известном способе абразивные зерна инструмента сохраняют определенную подвижность, обусловленную жидкостным состоянием среды. Варьирование вязкости СОТС не обеспечивает жесткого закрепления абразива, что затрудняет удаление крупных ликвидов и не позволяет эффективно осуществлять формообразующие и размерные операции. В результате обработка сводится к зачистке поверхности детали и ее полированию, что существенно ограничивает технологические возможности процесса.

Сущность изобретения заключается в следующем. Решается задача обеспечения жесткого закрепления абразива на предварительном этапе обработки для формирования требуемой формы и размеров детали.

Технический результат - расширение технологических возможностей процесса обработки.

Указанный технический результат при осуществлении изобретения достигается тем, что в известном способе абразивной обработки детали сообщают вращение и вводят в контакт с поверхностью инструмента, где в качестве инструмента используют СОТС с размещенным в ней абразивом. Детали при этом сообщают поступательное перемещение в направлении инструмента и изменяют степень закрепления абразива в СОТС путем последовательного охлаждения и нагрева последней.

Особенность заключается в том, что перед обработкой инструмент выполняют с формой и размерами, соответствующими обратной форме и размерам изготавливаемой детали, переводят СОТС в твердое агрегатное состояние и осуществляют центрирование инструмента относительно детали.

Создание твердого абразивного инструмента с жестким закреплением абразива в виде обратной формы детали позволяет осуществлять предварительную обработку с интенсивным снятием припуска и удалением крупных ликвидов, реализуя достижение требуемой формы и размеров детали, не ограничиваясь срезанием микронеровностей. Центрирование твердого монолитного инструмента относительно детали снижает погрешность обеспечиваемых при шлифовании параметров. В результате осуществляется не только полирование, но и шлифование детали с возможностью размерной и формообразующей обработки, что существенно расширяет технологические возможности процесса.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявитель не обнаружил источник, характеризующийся признаками, тождественными всем существенным признакам заявленного изобретения. Определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности признаков аналога, позволил установить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявленном способе, изложенных в формуле изобретения.

Следовательно, заявленное изобретение соответствует условию "Новизна".

Для проверки соответствия заявленного изобретения условию "изобретательский уровень" заявитель провел дополнительный поиск известных решений, чтобы выявить признаки, совпадающие с отличительными от прототипа признаками заявленного способа. Результаты поиска показали, что заявленное изобретение не вытекает для специалиста явным образом из известного уровня техники, поскольку из уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками заявленного изобретения преобразований для достижения технического результата. В частности, заявленным изобретением не предусматриваются следующие преобразования:

- дополнение известного средства какой-либо известной частью (частями), присоединяемой (присоединяемыми) к нему по известным правилам, для достижения технического результата, в отношении которого установлено влияние именно такого дополнения;

- замена какой-либо части (частей) известного средства другой известной частью для достижения технического результата, в отношении которого установлено влияние именно такой замены;

- исключение какой-либо части (элемента, действия) средства с одновременным исключением обусловленной ее наличием функции и достижением при этом обычного для такого исключения результата (упрощение, уменьшение массы, габаритов, материалоемкости, повышение надежности, сокращение продолжительности процесса и пр.);

- увеличение количества однотипных элементов, действий, для усиления технического результата, обусловленного наличием в средстве именно таких элементов, действий;

- выполнение известного средства или его части (частей) из известного материала для достижения технического результата, обусловленного известными свойствами этого материала;

- создание средства, состоящего из известных частей, выбор которых и связь между которыми осуществлены на основании известных правил, рекомендаций и достигаемый при этом технический результат обусловлен только известными свойствами частей этого средства и связей между ними.

Описываемое изобретение не основано на изменении количественного признака (признаков), предоставлении таких признаков во взаимосвязи либо изменении ее вида. Имеется в виду случай, когда известен факт влияния каждого из указанных признаков на технический результат, и новые значения этих признаков или их взаимосвязь могли быть получены исходя из известных зависимостей, закономерностей.

Следовательно, заявленное изобретение соответствует условию "изобретательский уровень".

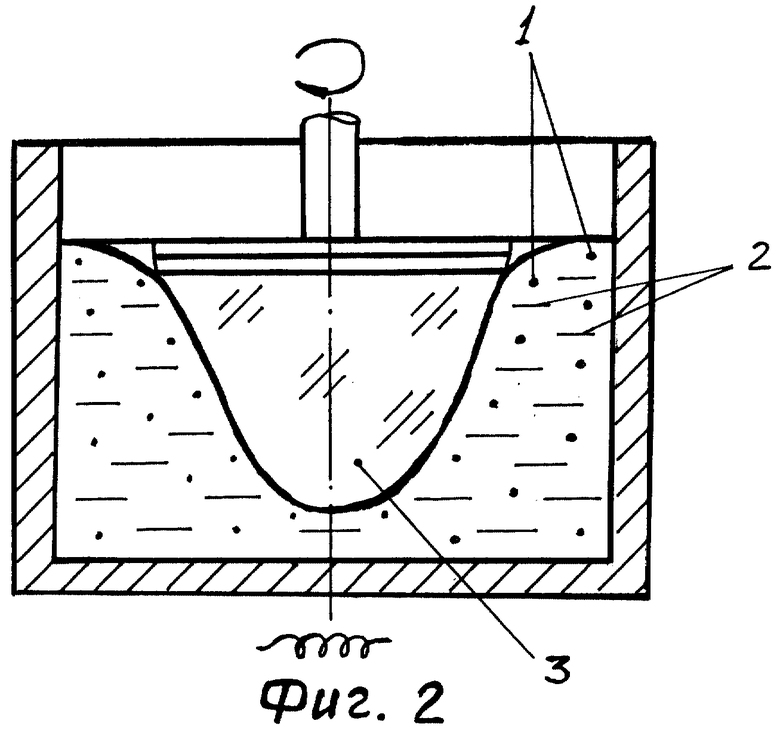

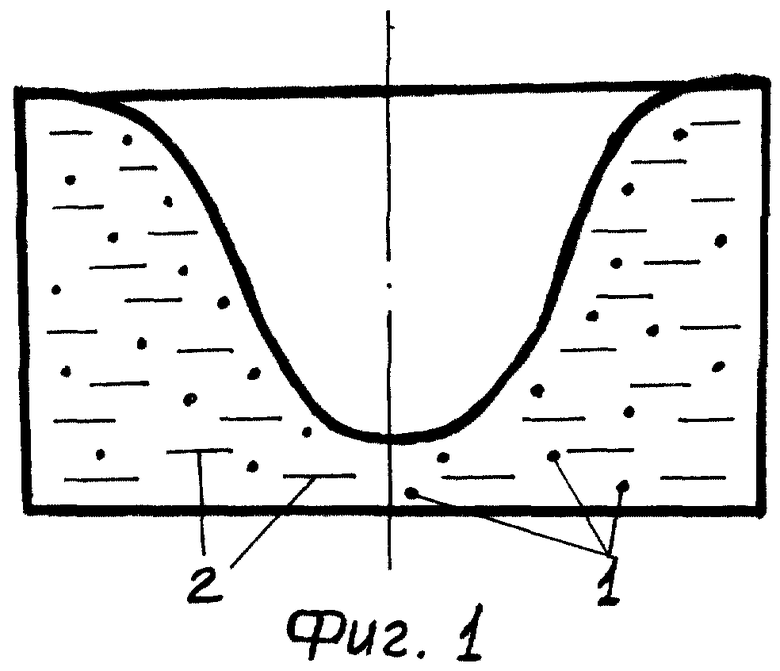

На фиг. 1 изображен абразивный инструмент; на фиг.2 - схема реализации способа абразивной обработки.

Абразив 1 размещают в смазочно-охлаждающей технологической среде (СОТС) 2, создают требуемую форму и размеры инструмента, соответствующую форме и размерам детали 3, с помощью, например, эталона-макета детали. В заданной форме СОТС охлаждают с переводом в твердое агрегатное состояние. Деталь центрируют относительно инструмента, сообщают ей движение: вращательное относительно своей оси и поступательное в направлении абразива. После реализации предварительной обработки СОТС нагревают, переводя ее в жидкое состояние и снижая степень закрепления абразива, что позволяет перейти к условиям упругоэластичного полирования в присутствии СОТС в зоне обработки. В результате возможны как размерная и формообразующая обработка, так и полирование с зачисткой поверхностей деталей. В случае необходимости безразмерной обработки в качестве эталона-макета детали можно использовать непосредственно деталь, осуществляя формирование инструмента путем погружения детали в СОТС с абразивом с последующим отверждением инструмента.

Сведения, подтверждающие возможность осуществления изобретения с получением вышеуказанного технического результата

Так, например, абразив характеристики 14А40П размещали в СОТС. По эталону-макету детали осуществляли формирование требуемого инструмента, а затем охлаждали СОТС, переводя в твердое агрегатное состояние. Детали из титанового сплава ВТ6 закрепляли на машинке ЧП 2009БПУ-11, центрировали относительно инструмента и приводили во вращение частотой 1500 об/мин, сообщая поступательное перемещение со скоростью (3...5) м/мин в направлении абразива. После реализации предварительной обработки среду нагревали, переводя СОТС в жидкостное состояние, и осуществляли относительное полирование поверхности. В результате обеспечивали не только требуемый уровень микронеровностей поверхностей, но и форму, и размеры обрабатываемых деталей.

Таким образом, изложенные сведения свидетельствуют о выполнении при использовании заявленного изобретения (способа) следующей совокупности условий:

- средство, воплощающее заявленный способ при его осуществлении, предназначено для использования в промышленности, а именно в машиностроении, при абразивной обработке поверхностей деталей машин;

- для заявленного способа в том виде, как он охарактеризован в независимом пункте изложенной формулы изобретения, подтверждена возможность его осуществления с помощью описанных в заявке или известных до даты приоритета средств и методов.

Следовательно, заявленное изобретение соответствует условию "ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ".

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛИРОВАНИЯ ПОВЕРХНОСТЕЙ ОТВЕРСТИЙ | 2000 |

|

RU2184642C1 |

| СПОСОБ ПОЛИРОВАНИЯ ПОВЕРХНОСТЕЙ ОТВЕРСТИЙ | 2000 |

|

RU2181653C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ОТВЕРСТИЙ | 2000 |

|

RU2182075C1 |

| СПОСОБ ПОЛИРОВАНИЯ ПОВЕРХНОСТЕЙ ОТВЕРСТИЙ | 2000 |

|

RU2181655C1 |

| СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ | 1999 |

|

RU2146993C1 |

| СПОСОБ ПОЛИРОВАНИЯ ПОВЕРХНОСТЕЙ ОТВЕРСТИЙ | 2000 |

|

RU2181654C1 |

| СПОСОБ ПОЛИРОВАНИЯ | 2000 |

|

RU2182074C1 |

| СПОСОБ ПОЛИРОВАНИЯ | 2001 |

|

RU2186671C1 |

| СПОСОБ ШЛИФОВАНИЯ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2000 |

|

RU2171170C1 |

| СПОСОБ ШЛИФОВАНИЯ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2000 |

|

RU2171168C1 |

Изобретение относится к машиностроению и предназначено для абразивной обработки поверхностей деталей машин. Детали сообщают вращение и вводят в контакт с поверхностью инструмента, поступательно перемещая в направлении абразива. Инструмент выполняют в виде размещенного в смазочно-охлаждающей технологической среде (СОТС) абразива. Перед обработкой последней закрепляют переводом СОТС в твердое агрегатное состояние и формируют инструмент с формой и размерами, соответствующими обратной форме и размерам детали. Инструмент центрируют относительно детали. Жесткость закрепления абразива изменяют, нагревая СОТС и переводя ее в жидкое состояние. Такие действия позволяют расширить технологические возможности из-за обеспечения предварительной размерной обработки детали и полирования. 2 ил.

Способ абразивной обработки, включающий введение детали в контакт с поверхностью инструмента, в качестве которого используют смазочно-охлаждающую технологическую среду (СОТС) с размещенным в ней абразивом, сообщение детали вращения и поступательного перемещения в направлении инструмента и изменение степени закрепления абразива в СОТС путем последовательного охлаждения и нагрева последней, отличающийся тем, что перед обработкой осуществляют формирование инструмента с размерами и формой, соответствующими размерам и обратной форме детали, путем охлаждения СОТС до твердого агрегатного состояния и его центрирование относительно детали.

| СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ | 1999 |

|

RU2146993C1 |

| СПОСОБ ШЛИФОВКИ И ПОЛИРОВКИ ДЕТАЛЕЙ | 0 |

|

SU312740A1 |

| Инструмент для полирования асферических линз | 1977 |

|

SU1000243A1 |

| Инструмент для полирования асферических линз | 1986 |

|

SU1342699A2 |

| US 3689921, 01.09.1987. | |||

Авторы

Даты

2002-08-20—Публикация

2000-09-29—Подача