Предлагаемое изобретение относится к горному делу и касается способов транспортировки угля по горным выработкам от комбайна до поверхности (вплоть до потребителя).

Известен способ транспортирования угля из очистного забоя самоходными вагонетками (Бурчаков А. С. и др. Технология, механизация и автоматизация производственных процессов подземных разработок. М.: Недра, 1968. С.328), при котором уголь, отбитый в очистном забое, грузят в самоходные вагонетки и затем транспортируют до ствола или до поверхности.

Основными недостатками известного способа являются пылеобразование и газовыделение в процессе погрузки-выгрузки угля и транспортировки по горным выработкам, а в связи с этим - сохранение опасности взрыва пыли и газа.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ (Бурчаков А.С. и др. Технология, механизация и автоматизация производственных процессов подземных разработок. М.: Недра, 1968. С. 182, рис.89), согласно которому уголь, отбитый комбайном, грузят россыпью на конвейер, транспортируют до следующего конвейера, перегружают на него путем свободного пересыпания и т.д. до поверхности.

В известном решении высокая безопасность не может быть достигнута вследствие транспортирования угля россыпью в непосредственном контакте со струей свежего воздуха, поступающего в очистной забой вместе с газом, выделяющимся из отбитого угля при его транспортировке, и угольной пылью, образующейся при каждой перегрузке. Кроме того, при транспортировке угля на ленточных конвейерах происходят просыпание угля и заштыбовка конвейеров, что является причиной возгорания конвейерных лент и, как следствие, гибели людей.

Целью технического решения является обеспечение безопасности ведения работ на шахтах, опасных по газу и пыли.

Поставленная цель достигается тем, что уголь, поступающий с лавного конвейера, загружают в мягкую цилиндрическую оболочку, свернутую в виде спирального тора, наружный конец которой герметично закрыт, заполняют ее на 80-90% от объема, герметично закрывают второй конец мягкой цилиндрической оболочки и транспортируют до поверхности. Объем мягкой цилиндрической оболочки приравнивают к объему угля, добываемого в одной стружке, для чего размеры мягкой цилиндрической оболочки выбирают из условия

0,8•3,14•R2•L=k•m•b•l,

где 0,8 - коэффициент заполнения мягкой цилиндрической оболочки углем;

R - радиус мягкой цилиндрической оболочки, м;

L - длина мягкой цилиндрической оболочки, м;

k - коэффициент разрыхления угля;

m - мощность пласта, м;

b - ширина захвата комбайна, м;

l - длина лавы, м.

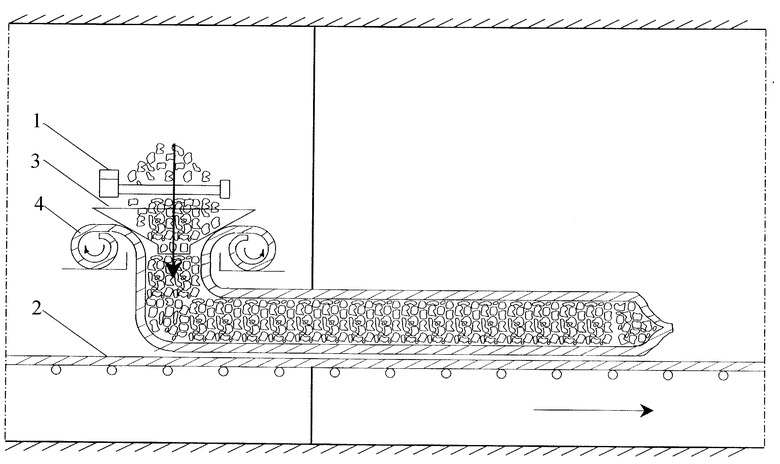

Сущность предлагаемого технического решения поясняется чертежом, где показана схема, поясняющая способ транспортировки угля.

Способ осуществляют следующим образом.

Уголь, отбитый комбайном, грузят россыпью на лавный конвейер 1 и транспортируют его до следующего транспортного средства (например, конвейера) 2. С лавного конвейера 1 путем свободного пересыпания через воронку 3 уголь загружают в мягкую цилиндрическую оболочку 4, свернутую в виде спирального тора, наружный конец которой герметично закрыт. Под действием веса угля мягкая цилиндрическая оболочка 4 раскручивается и ложится на следующее транспортное средство (например, конвейер) 2, по мере перемещения которого она заполняется на 80-90% своего объема, что соответствует объему угля в одной стружке. После этого свободный конец мягкой цилиндрической оболочки герметично закрывают и транспортируют уголь до поверхности. Конкретная величина коэффициента заполнения мягкой цилиндрической оболочки уточняется экспериментально в процессе эксплуатации.

Скорость транспортного средства 2 (соответствует скорости перемещения мягкой цилиндрической оболочки) согласуют с производительностью комбайна по следующей зависимости:

Q=0,8•3,14•R2•V•Y,

где Q - производительность комбайна, т /мин;

V- скорость транспортного средства (скорость перемещения мягкой цилиндрической оболочки), м/мин;

Y - объемный вес угля, т /м;

0,8 - коэффициент заполнения мягкой цилиндрической оболочки углем;

R - радиус мягкой цилиндрической оболочки, м.

При этом размеры мягкой цилиндрической оболочки выбирают из условия

0,8•3,14•R2•L=k•m•b•l,

где 0,8 - коэффициент заполнения мягкой цилиндрической оболочки углем;

R - радиус мягкой цилиндрической оболочки, м;

L - длина мягкой цилиндрической оболочки, м;

k - коэффициент разрыхления угля;

m - мощность пласта, м;

b - ширина захвата комбайна, м;

l - длина лавы, м.

Т. е. объем мягкой цилиндрической оболочки соответствует объему угля в одной стружке. Радиус мягкой цилиндрической оболочки принимают исходя из технических параметров транспортного устройства, например, ширины конвейерной ленты, т. е. рассчитывается только один параметр - длина мягкой цилиндрической оболочки.

Рассмотрим пример расчета длины мягкой цилиндрической оболочки в конкретных условиях. Исходные данные примем следующие: k=1,4; m=2 м; R=0,5 м; b= 0,7 м; 1=20 м, отсюда L=63 м, радиус 0,5 м принят исходя из условия ширины конвейерной ленты, которую принимаем равной 1 м. Коэффициент заполнения мягкой цилиндрической оболочки углем, равный 0,8, принимается с целью избежания перегрузки оболочки углем и ее разрушения при транспортировке.

Дополнительные исходные данные для расчета скорости перемещения мягкой цилиндрической оболочки: Q=3 т/мин; Y=1,35 т/м2, отсюда V=3,5 м/мин.

После окончания снятия стружки свободный конец мягкой цилиндрической оболочки герметично закрывают и устанавливают следующую мягкую цилиндрическую оболочку, предварительно свернутую в виде спирального тора.

Предложенное техническое решение имеет следующие преимущества:

связанные с безопасностью ведения работ в очистном забое и шахте:

- полностью ликвидируется опасность взрыва угольной пыли и метана в выработках, по которым транспортируется уголь;

- уменьшается на 40% суммарное количество метана в шахте за счет изоляции отбитого угля от внешней среды;

- снижается пожароопасность, связанная с уменьшением потерь угля при транспортировке (возгорание конвейерных лент при заштыбовке);

связанные с технологией:

- возможность временного складирования добытого угля в шахте (бункеризация);

- снижение влажности и зольности угля;

- полная ликвидация потерь угля при его транспортировке по выработкам (и до потребителя);

- возможность раздельной выдачи угля по пластам с разными марками угля (первичная сортировка по качеству);

- увеличение производительности конвейерного транспорта за счет заключения отбитого угля в оболочку;

технико-экономические:

- ликвидация затрат, связанных с уменьшением сечения выработок от потерь при транспортировке угля;

- уменьшение износа деталей транспортного оборудования,

- уменьшение площадных потерь угля;

- ликвидация потерь угля, устранение явления смерзания угольной массы в таре, упрощение процесса разгрузки при его транспортировке на поверхности;

социально-экономические:

- уменьшение опасности профзаболеваний (антракоз);

- создание более комфортных условий труда;

- уменьшение степени психотропного воздействия на человека условий работы под землей, связанное с вышеперечисленными опасностями для жизни и здоровья.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА РАЗРАБОТКИ ПОЛОГИХ ПЛАСТОВ | 2000 |

|

RU2179638C1 |

| СПОСОБ РАЗРАБОТКИ ПОЛОГОГО УГОЛЬНОГО ПЛАСТА | 1999 |

|

RU2151870C1 |

| СПОСОБ РАЗРАБОТКИ МОЩНОГО ПОЛОГОГО УГОЛЬНОГО ПЛАСТА | 1997 |

|

RU2122115C1 |

| Способ разработки угольных месторождений | 1989 |

|

SU1647137A1 |

| СПОСОБ РАЗРАБОТКИ МОЩНОГО ПОЛОГОГО УГОЛЬНОГО ПЛАСТА | 1998 |

|

RU2138640C1 |

| СПОСОБ РАЗРАБОТКИ ПОЛОГОГО УГОЛЬНОГО ПЛАСТА | 2000 |

|

RU2187644C2 |

| СПОСОБ СЕЛЕКТИВНОЙ ВЫЕМКИ ПЛАСТОВЫХ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 2005 |

|

RU2291300C1 |

| Способ отработки угольных пластов с бортов угольных разрезов с использованием подземных технологий добычи угля | 2021 |

|

RU2777214C1 |

| СПОСОБ ПРОВЕТРИВАНИЯ ВЫЕМОЧНОГО УЧАСТКА | 2003 |

|

RU2278977C2 |

| Способ прогноза интенсивности выделения метана из отбитого в забое угля | 2019 |

|

RU2730470C1 |

Изобретение относится к горному делу, а именно к разработке полезных ископаемых подземным способом, и касается способов транспортировки угля по горным выработкам от комбайна до поверхности. Способ транспортирования угля в шахте включает погрузку угля на лавный конвейер и транспортирования его до следующего транспортного средства. Уголь, поступающий с лавного конвейера, загружают в мягкую цилиндрическую оболочку, свернутую в виде спирального тора, наружный конец которой герметично закрыт, заполняют ее на 80-90% от объема, герметично закрывают свободный конец мягкой цилиндрической оболочки и транспортируют до поверхности. Объем мягкой цилиндрической оболочки приравнивают к объему угля, добываемого в одной стружке. Обеспечивается безопасность ведения работ на шахтах, опасных по газу и пыли. 1 з.п. ф-лы, 1 ил.

0,8•3,14•R2•L=k•m•b•l,

где 0,8 - коэффициент заполнения мягкой цилиндрической оболочки углем;

R - радиус мягкой цилиндрической оболочки, м;

L - длина мягкой цилиндрической оболочки, м;

k - коэффициент разрыхления угля;

m - мощность пласта, м;

b - ширина захвата комбайна, м;

l - длина лавы, м.

| БУРЧАКОВ А.С | |||

| и др | |||

| Технология, механизация и автоматизация производственных процессов подземных разработок | |||

| - М.: Недра, 1968, с.182, рис.89 | |||

| ШАХТНЫЙ ЕМКОСТНЫЙ КОНВЕЙЕР | 1995 |

|

RU2102603C1 |

| ШАХТНЫЙ ЕМКОСТНЫЙ КОНВЕЙЕР | 1999 |

|

RU2150007C1 |

| ШАХТНЫЙ БЛОЧНО-РАЗБОРНЫЙ САМОХОДНЫЙ ВАГОН | 1995 |

|

RU2093683C1 |

| Транспортная система с донной разгрузкой | 1984 |

|

SU1232829A1 |

| Устройство для доставки угля при проведении нарезных выработок | 1977 |

|

SU748016A1 |

| БУРЧАКОВ А.С | |||

| и др | |||

| Технология, механизация и автоматизация производственных процессов подземных разработок | |||

| - М.: Недра, 1968, с.328. | |||

Авторы

Даты

2002-08-20—Публикация

2001-03-05—Подача