Изобретение относится к области автомобилестроения и может быть использовано в качестве корпусного элемента насоса, используемого для подачи нефтепродуктов, включая масло, а также иных жидкостных составов, применяемых в автомобилестроении и иного вида технике.

За прототип взят корпус масляного насоса, представляющий собой пространственное геометрическое тело, выполненное с возможностью размещения в его рабочей камере шестерен (см. Добровольский В.А. и др. Детали машин. Учебник для машиностроительных вузов. М.: Машиностроение, 1972, с.363, рис.23.7).

К недостаткам известного технического решения относятся признаки технологического характера, снижающие возможности оптимизации конструкции насоса для перекачивания различного вида жидких составов и смесей.

Задачей нового технического решения является создание оптимальной конструкции корпуса, способствующей снижению металлоемкости без потери надежности и долговечности не только базовых посадочных поверхностей, но и рабочей полости камеры.

Поставленная задача достигается в корпусе масляного насоса, представляющем собой пространственное геометрическое тело, выполненное с возможностью размещения в его рабочей камере шестерен, главная рабочая камера имеет трапецеидальное окно с высотой 30 мм, шириной 60,42 мм и два неравных по длине отверстия, имеющих линии разъема, верхнее основание бобышки выполнено диаметром в 18,8 мм, при этом с внешней стороны корпуса масляного насоса выполнены технические ребра жесткости с максимальной высотой 27,8 мм и минимальной высотой 21,92 мм и выступ высотой 5,88 мм, причем с внешней стороны корпуса относительно поверхности камеры на кольцевой поверхности стенки с максимальным радиусом 20,33 мм выполнен технологический прилив высотой 15,88 мм, внутренняя полость под установку шестерен выполнена в сопряжении с поверхностями отверстий, относительно образующей их стенки с внешней стороны расположены ребра, а монтажное отверстие имеет два конических, оппозитно расположенных отверстия и цилиндрический участок, объединяющий их основания, причем конический профиль этих отверстий имеет различные фасонные контуры, а с внешней стороны корпус снабжен фасонным вилкообразным выступом, технологическими выступами, ребрами и выступами фланцев, при этом на фланце выполнено вспомогательное отверстие, вилкообразный выступ имеет относительно вилок радиусное сопряжение, рабочая камера насоса выполнена внутри в виде петрахоиды с разделяющим ее поверхности уголком относительно полости, а относительно плоскости выполнены пазы.

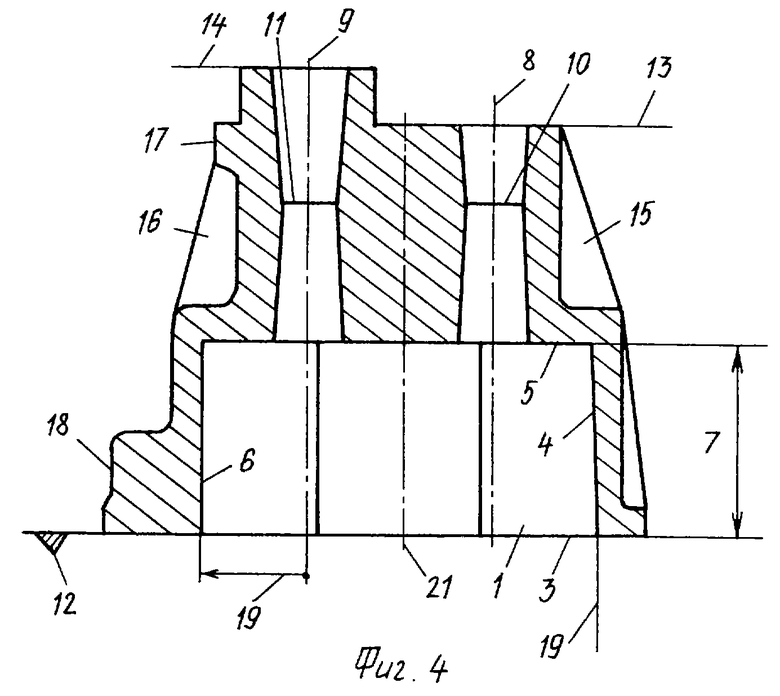

На фиг. 1 изображена главная профильная проекция корпуса масляного насоса; на фиг. 2 - вид сверху на корпус масляного насоса; на фиг.3 - вид во внутреннюю полость со стороны главного фланца; на фиг.4 - сечение корпуса масляного насоса по координатной оси 2; на фиг.5 - сечение корпуса масляного насоса; на фиг.6 - фрагмент фасонного вилкообразного технологического паза, выполненного на внешней стороне корпуса масляного насоса.

Перечень цифровых обозначений, использованных в описании и чертежах: рабочая камера (1); ось (2); трапецеидальное окно (3-6) с высотой (7); отверстия (8 и 9); след разъема (10 и 11); основание (12); поверхности (13 и 14); технологические ребра жесткости (15 и 16); технологический выступ (17); технологический прилив (18); радиус (19); ось (20); стороны (21-26); ось (27); поверхности отверстий (28 и 29); ребра (30, 31, 32); стенки (33 и 34); отверстие (35-38); цилиндрический участок (39); вилкообразный (40) и технологические выступы (41 и 42); ребра (43-45); выступы фланцев (46 и 47); прямые участки (48-49); вспомогательное отверстие (50); вилки (51 и 52); радиусное сопряжение (53); прямолинейные (54-61) и криволинейные (62-71) участки; уголок (73); полость (72); плоскость (74); пазы (75 и 76).

В корпусе масляного насоса, представляющем собой пространственное геометрическое тело, выполненное с возможностью размещения в его рабочей камере шестерен, главная рабочая камера (1) имеет трапецеидальное окно (3-6) с высотой 30 мм, шириной 60,42 мм и два неравных по длине отверстия (8, 9), имеющих линии разъема (10 и 11), верхнее основание (14) бобышки выполнено диаметром в 18,8 мм, при этом с внешней стороны корпуса масляного насоса выполнены технологические ребра жесткости (15, 16) с максимальной высотой 27,8 мм и минимальной высотой 21,92 мм и выступ (17) высотой 5,88 мм, причем с внешней стороны корпуса относительно поверхности камеры на кольцевой поверхности стенки с максимальным радиусом 20,3 мм выполнен технологический прилив (18) высотой 15,88 мм, внутренняя полость под установку шестерен выполнена в сопряжении с поверхностями отверстий (28, 29), относительно образующей их стенки с внешней стороны расположены ребра, а монтажное отверстие (35) имеет два конических, оппозитно расположенных отверстия и цилиндрический участок (39), объединяющий их основания, причем конический профиль этих отверстий имеет различные фасонные контуры (48, 49), а с внешней стороны корпус снабжен фасонным вилкообразным выступом (40), технологическими выступами (41, 42) ребрами (43-45) и выступами фланцев (46, 47), при этом на фланце выполнено вспомогательное отверстие (50), вилкообразный выступ (40) имеет относительно вилок (51, 52) радиусное сопряжение (53), рабочая камера насоса выполнена внутри в виде петрахоиды с разделяющим ее поверхности уголком (73) относительно полости (72), а относительно плоскости выполнены пазы (75, 76);

- внутренняя полость под установку шестерен выполнена в сопряжении с поверхностями отверстий (28 и 29), относительно которых с внешней стороны расположены ребра;

- монтажное отверстие (35) выполнено с двумя коническими и цилиндрической (39) поверхностями, причем конический профиль этих отверстий имеет различные фасонные контуры (48 и 49);

- с внешней стороны корпус снабжен фасонным вилкообразным выступом (40), технологическими выступами (41 и 42), ребрами (43-45) и выступами фланцев (46 и 47);

- на фланце выполнено вспомогательное отверстие (50);

- вилкообразный выступ (40) имеет относительно вилок (51 и 52) радиусное сопряжение (54);

- рабочая камера насоса выполнена внутри в виде петрахоиды с разделяющей их поверхности уголком (73) относительно полости (72);

- относительно плоскости (74) выполнены пазы (75 и 76).

Промышленная полезность нового технического решения заключается в том, что конструктивные параметры сочетаются с высокой надежностью и долговечностью насоса в эксплуатации, что при всех иных параметрах удовлетворяет спрос рынка в соответствии с ИСО 9000 и 9001.

Экономическая целесообразность нового технического решения заключена в снижении металлоемкости корпуса ввиду петрахоидного строения его формы с одновременным использованием прочностных характеристик и повышенным качеством при его эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРПУС ВОДЯНОГО НАСОСА | 2000 |

|

RU2176752C1 |

| КОРПУС ЖИДКОСТНОГО НАСОСА | 2000 |

|

RU2176751C1 |

| УЗЕЛ ГЕРМЕТИЗАЦИИ | 2000 |

|

RU2183779C2 |

| КРЫЛЬЧАТКА ЖИДКОСТНОГО НАСОСА | 2003 |

|

RU2246641C2 |

| КОЛЬЦО ФРИКЦИОННОЕ | 2000 |

|

RU2183778C2 |

| МАСЛЯНЫЙ НАСОС | 2000 |

|

RU2166147C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ГОРИЗОНТАЛЬНОЙ РАЗЛИВКИ СТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2532679C1 |

| ПОВОРОТНОЕ УСТРОЙСТВО | 1999 |

|

RU2158385C1 |

| ПРИБОР ДЛЯ ИЗМЕРЕНИЯ ПОРИСТОСТИ ДОРОЖНЫХ ПОКРЫТИЙ | 2019 |

|

RU2728507C1 |

| ЦАПФА РАЗГРУЗОЧНАЯ | 2001 |

|

RU2193925C1 |

Изобретение может быть использовано в качестве корпусного элемента насоса, используемого для подачи нефтепродуктов, включая масло, а также иных жидкостных составов, применяемых в автомобилестроении и иного вида технике. Корпус масляного насоса, представляющий собой пространственное геометрическое тело, выполнен с возможностью размещения в его рабочей камере шестерен. Рабочая камера имеет трапецеидальное окно с высотой 30 мм, шириной 60,42 мм и два неравных по длине отверстия, имеющих линии разъема. Верхнее основание бобышки выполнено диаметром в 18,8 мм. С внешней стороны корпуса выполнены технические ребра жесткости с максимальной высотой 27,8 мм и минимальной высотой 21,92 мм и выступ высотой 5,88 мм. С внешней стороны корпуса относительно поверхности камеры на кольцевой поверхности стенки с максимальным радиусом 20,3 мм выполнен технологический прилив высотой 15,88 мм, внутренняя полость под установку шестерен выполнена в сопряжении с поверхностями отверстий, относительно образующей их стенки с внешней стороны расположены ребра. Монтажное отверстие имеет два конических, оппозитно расположенных отверстия и цилиндрический участок, объединяющий их основания. Конический профиль этих отверстий имеет различные фасонные контуры, а с внешней стороны корпус снабжен фасонным вилкообразным выступом, технологическими выступами, ребрами и выступами фланцев. На фланце выполнено вспомогательное отверстие, вилкообразный выступ имеет относительно вилок радиусное сопряжение, рабочая камера выполнена внутри в виде петрахоиды с разделяющим ее поверхности уголком относительно полости, а относительно плоскости выполнены пазы. Обеспечивается создание оптимальной конструкции корпуса, способствующей снижению металлоемкости без потери надежности и долговечности базовых посадочных поверхностей и рабочей полости камеры. 6 ил.

Корпус масляного насоса, представляющий собой пространственное геометрическое тело, выполненное с возможностью размещения в его рабочей камере шестерен, отличающийся тем, что главная рабочая камера имеет трапецеидальное окно с высотой 30 мм, шириной 60,42 мм и два неравных по длине отверстия, имеющих линии разъема, верхнее основание бобышки выполнено диаметром в 18,8 мм, при этом с внешней стороны корпуса масляного насоса выполнены технологические ребра жесткости с максимальной высотой 27,8 мм и минимальной высотой 21,92 мм и выступ высотой 5,88 мм, причем с внешней стороны корпуса относительно поверхности камеры на кольцевой поверхности стенки с максимальным радиусом 20,3 мм выполнен технологический прилив высотой 15,88 мм, внутренняя полость под установку шестерен выполнена в сопряжении с поверхностями отверстий, относительно образующей их стенки с внешней стороны расположены ребра, а монтажное отверстие имеет два конических оппозитно расположенных отверстия и цилиндрический участок, объединяющий их основания, причем конический профиль этих отверстий имеет различные фасонные контуры, а с внешней стороны корпус снабжен фасонным вилкообразным выступом, технологическими выступами, ребрами и выступами фланцев, при этом на фланце выполнено вспомогательное отверстие, вилкообразный выступ имеет относительно вилок радиусное сопряжение, рабочая камера насоса выполнена внутри в виде петрахоиды с разделяющим ее поверхности уголком относительно полости, а относительно плоскости выполнены пазы.

| ДОБРОВОЛЬСКИЙ В.А | |||

| и др | |||

| Детали машин | |||

| Учебник для машиностроительных вузов | |||

| - М.: Машиностроение, с.363, рис.23.7 | |||

| Насос | 1990 |

|

SU1728570A1 |

| 0 |

|

SU86675A1 | |

| ИЗМЕРИТЕЛЬ НАВЕДЕННЫХ ТОКОВ | 1992 |

|

RU2075753C1 |

| GB 1135347 А, 04.12.1968 | |||

| Штамп для получения полых деталей | 1988 |

|

SU1641486A1 |

Авторы

Даты

2002-08-20—Публикация

2000-06-15—Подача