Изобретение относится к области металлургии. А именно к способам непрерывного горизонтального литья стальной заготовки.

Известен способ непрерывного горизонтального литья с установкой для осуществления способа (1). Способ непрерывного горизонтального литья, включающий подачу жидкого металла в металлоприемник и далее через металлопровод в кристаллизатор, формирование в кристаллизаторе первичной корки твердой фазы непрерывнолитого слитка, вытягивание непрерывнолитого слитка механизмом вытягивания, кристаллизацию непрерывнолитого слитка в зоне вторичного охлаждения, порезку непрерывнолитого слитка на непрерывнолитую заготовку заданной длины. Известен также кристаллизатор для горизонтального непрерывного литья (2). Кристаллизатор содержит корпус и размещенную в нем медную гильзу, образующие полость для подачи охлаждающей жидкости.

Недостатком известного способа и устройства являются ограниченные технологические возможности и недостаточно высокое качество непрерывнолитой заготовки вызванные тем, что формирование исходного непрерывнолитого слитка происходит в неподвижном кристаллизаторе, а вытягивание непрерывнолитого слитка из кристаллизатора выполняется в режиме рывок-пауза. Возникновение и рост первичной корки твердой фазы непрерывнолитого слитка протекает в неблагоприятных условиях, с преобладанием растягивающих напряжений в направлении продольной оси непрерывнолитого слитка на всех стадиях цикла вытягивания. Это приводит к образованию кольцевых дефектов на поверхности непрерывнолитого слитка, к высокой вероятности возникновения «бегущего» кольцевого разрыва первичной корки твердой фазы и частым остановкам вытягивания непрерывнолитого слитка для смыкания образовавшегося «бегущего» кольцевого разрыва. При непрерывной разливке по известному способу и устройству наблюдается высокий уровень литейных дефектов внутренней структуры непрерывнолитой заготовки: осевая рыхлость и пористость, подкорковые пузыри, осевая ликвация, вызванные невозможностью влиять на условия кристаллизации осевой области непрерывнолитого слитка. Технологическая схема с неподвижным кристаллизатором и механизм вытягивания непрерывнолитого слитка не позволяет обеспечить требуемую оптимальную частоту циклов и оптимальное отношение времени рывка к времени паузы вытягивания для создания благоприятных условий формирования первичной корки твердой фазы и устранения кольцевых дефектов поверхности непрерывнолитого слитка. Наличие в составе оборудования металлоприемника большой емкости с горизонтально сопряженным металлопроводом приводят к наличию существенного остатка - настыля металла во внутренних полостях узла сборки металлоприемник - металлопровод - кристаллизатор при окончании разливки, невозможности горячей разборки данного узла в линии разливки, необходимости его демонтажа и замены на резервный подготовленный узел. Необходимость остывания узла металлоприемник - металлопровод - кристаллизатор перед разборкой по окончании разливки, с обязательным разрушением при разборке металлопровода, предварительная сушка и нагрев огнеупорной футеровки металлоприемника перед разливкой, приводят к наличию развитого вспомогательного технологического участка подготовки и оборота металлоприемников. Достаточно высокая трудоемкость процесса сборки-разборки, настройки узла металлоприемник - металлопровод - кристаллизатор делают неконкурентным применение известного способа и устройства в составе литейно-прокатных комплексов ограниченной производительности, характеризующихся прерывистым характером ведения технологического процесса с необходимостью разливки стали одиночными плавками. Изобретение устраняет недостатки известных способов.

Техническим результатом заявляемого изобретения является расширение технологических возможностей непрерывной горизонтальной разливки за счет обеспечения независимости условий формирования первичной корки твердой фазы от скорости вытягивания непрерывнолитого слитка, повышение качества непрерывнолитой заготовки по поверхностным и внутренним деффектам, за счет создания благоприятных условий формирования первичной корки твердой фазы с преобладанием напряжений сжатия и последующего обжатия непрерывнолитого слитка с жидкой сердцевиной, в механизме вытягивания для подавления осевой рыхлости, обеспечение стабильности физико-механических характеристик непрерывнолитой заготовки по всей длине разливаемой плавки, за счет поддержания оптимального уровня остаточного перегрева и избыточного ферростатического давления стали во внутренней полости кристаллизатора на протяжении всей разливки. Снижение времени и трудоемкости подготовки МНЛЗ к очередной разливке в условиях литейно-прокатного комплекса с ограниченной производительностью и разливками одиночными плавками.

Технический результат достигается тем, что в предлагаемом способе непрерывной горизонтальной разливки стали, включающем подачу жидкой стали из металлоприемника через металлопровод во внутреннюю полость водоохлаждаемой медной гильзы кристаллизатора, формирование первичной корки твердой фазы непрерывнолитого слитка, вытягивание непрерывнолитого слитка из кристаллизатора, кристаллизацию непрерывнолитого слитка в зоне вторичного охлаждения, порезку непрерывнолитого слитка на мерную заготовку, согласно изобретению непрерывнолитой слиток из кристаллизатора предлагают вытягивать равномерно, непрерывно со скоростью 1,5÷3,5 м/мин, продольное приращение первичной корки твердой фазы непрерывнолитого слитка получать при периодическом перемещении головной подвижной части кристаллизатора с металлопроводом и металлоприемником назад в направлении, противоположном вытягиванию непрерывнолитого слитка из кристаллизатора, с периодичностью 3÷6 перемещений в секунду, с величиной перемещения 4÷12 мм, отношение времени возврата в исходное положение к времени перемещения назад обеспечивать в интервале 2÷3, при этом во время возврата головной подвижной части кристаллизатора с металлопроводом и металлоприемником в исходное положение сформированную первичную корку твердой фазы непрерывнолитого слитка сжимать в продольном направлении кольцевым буртом медной водоохлаждаемой гильзы кристаллизатора с величиной деформации сжатия εсж=5÷10%, определяемой из выражений:

εсж=Δhц/hц·100%,

hц=hп+Vв·τп, где

hц - величина приращения первичной корки твердой фазы за один цикл перемещения, мм, находится в интервале 5÷14;

Δhц - изменение приращения первичной корки твердой фазы при ее продольном обжатии, мм;

hп - величина перемещения подвижной части кристаллизатора назад за один цикл, мм, находится в интервале 4÷12;

Vв - скорость вытягивания слитка из кристаллизатора, мм/сек, находится в интервале 25÷60;

τп - время перемещения подвижной части кристаллизатора назад за один цикл, сек, находится в интервале 0,06-0,12.

Кроме того, в изобретении предлагается в кристаллизаторе первоначально формировать исходный непрерывнолитой слиток круглого сечения, который затем в механизме вытягивания деформировать в квадратный профиль с общей величиной обжатия 20÷25%, при этом во время деформации непрерывнолитого слитка в механизме вытягивания полностью выдавливать оставшуюся жидкую фазу центральной области сечения непрерывнолитого слитка в направлении, противоположном вытягиванию, и требуемую длину зоны вторичного охлаждения Lзво определять из выражения

Vв - скорость вытягивания непрерывнолитого слитка из кристаллизатора, м/мин, находится в интервале 1,5÷3,5;

Rзаг - радиус исходного непрерывнолитого слитка, мм, из интервала 50÷95;

Lкр - рабочая длина кристаллизатора, мм, 750÷820;

Kд - эмпирический коэффициент, отражает теплофизические характеристики стали, находится в интервале 0,16÷1,25.

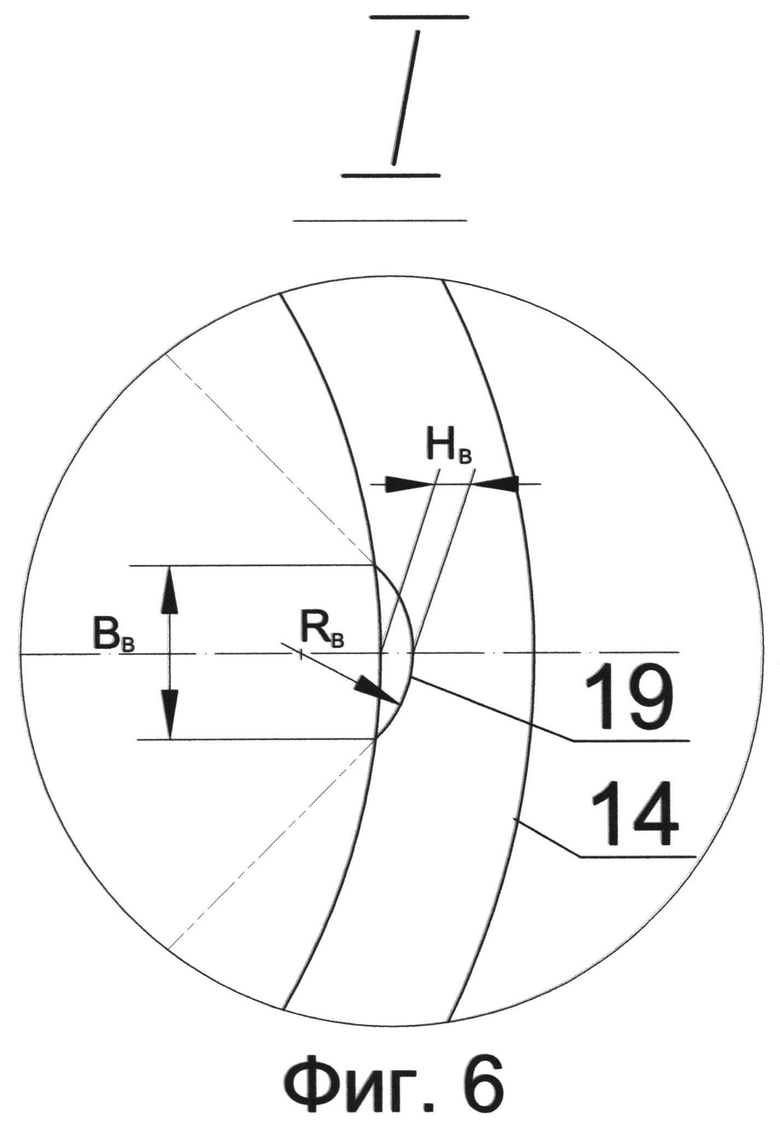

Кроме того, предлагается в кристаллизаторе первоначально формировать исходный непрерывнолитой слиток круглого сечения с четырьмя продольными радиусными выступами-шлицами, расположенными во взаимно перпендикулярных плоскостях, диаметр dзаг высоту Hв и ширину Bв выступов-шлицев исходного непрерывнолитого слитка определять из выражений:

Hв=K·Rв,

Bв=21/2·Rв,

dзаг=21/2·(Bкв-Rв), где

Rв - радиус поверхности выступа-шлица, равен радиусу ребра квадратного профиля, находится в интервале 10÷25 мм;

K - коэффициент пропорциональности, равен (1-21/2/2)=0,293;

Bкв - сторона квадратного профиля, находится в интервале 80÷150 мм,

затем в механизме вытягивания исходный непрерывнолитой слиток деформировать в квадратный профиль, причем ребра квадратного профиля совмещать с радиусными выступами-шлицами исходного непрерывнолитого слитка, при этом радиусы кривизны поверхностей выступов-шлицов при переходе в ребра квадратного профиля оставлять без изменения.

Кроме того, в изобретении предлагается жидкую сталь вакуумировать в струе при подаче в металлоприемник из сталеразливочного ковша через герметичную камеру с вакуумным насосом, причем величину вакуума изменять в зависимости от уровня жидкой стали в металлоприемнике, оптимальный уровень hм жидкой стали в металлоприемнике рассчитывать из выражения в непрерывном режиме

hм=K·(dзаг/Dмп)2·Vв·Δt/Vохл, где

dзаг - диаметр исходного непрерывнолитого слитка, мм, из интервала 80÷190;

Dмп - диаметр внутренней полости металлоприемника, мм, из интервала 120÷200;

Vв - скорость вытягивания исходного непрерывнолитого слитка из кристаллизатора, мм/сек, находится в интервале 25÷60;

Δt - перегрев жидкой стали в сталеразливочном ковше над температурой ликвидуса, °C, изменяется при переливе в интервале 60÷20;

Vохл - скорость охлаждения стали при прохождении через металлоприемник и металлопровод, °C/сек, находится в интервале 1,5÷2,5;

K - эмпирический коэффициент, учитывающий величину необходимого остаточного перегрева стали над температурой ликвидуса в полости кристаллизатора, находится в интервале 0,75÷0,95;

и поддерживать в интервале 350÷450 мм от продольной оси непрерывнолитого слитка при помощи датчика уровня, соединенного через блок управления с приводом механизма вытягивания непрерывнолитого слитка и приводом затвора сталеразливочного ковша, обеспечивая постоянную оптимальную величину остаточного перегрева жидкой стали 5÷10°C над ликвидусом и оптимальную величину остаточного ферростатического давления 10÷15 КПа во внутренней полости кристаллизатора.

Кроме того, в изобретении предлагается образующийся в металлопроводе в месте сопряжения с кристаллизатором настыль непрерывно удалять импульсным индукционным нагревом, при этом частота индукционного воздействия составляет 2÷5 КГц, мощность 10÷15 КВт, частота импульсов 3÷5 Гц, скважность импульсов 2÷3.

Технический результат достигается тем, что в известной (2) установке для горизонтальной непрерывной разливки стали, содержащей металлоприемник, металлопровод, водоохлаждаемый кристаллизатор, зону вторичного охлаждения непрерывнолитого слитка, механизм вытягивания непрерывнолитого слитка из кристаллизатора, механизм резки непрерывнолитого слитка на мерную заготовку, согласно изобретению кристаллизатор состоит из головной подвижной части и герметично сопряженной с ней хвостовой неподвижной части, головная подвижная часть кристаллизатора состоит из трубчатого обтекателя с закрепленной внутри него с зазором водоохлаждаемой медной гильзой, трубчатый обтекатель передним торцом смонтирован на фланце привода возвратно-поступательного перемещения и герметично вставлен в цилиндрическую полость корпуса кристаллизатора, на задней части обтекателя установлена пружина сжатия привода возвратно-поступательного перемещения, на фланце привода возвратно-поступательного перемещения также смонтирован с возможностью поворота вокруг горизонтальной оси на 90° разъемный теплоизолированный корпус с электронагревателями, в разъемный теплоизолированный корпус помещен металлоприемник с металлопроводом, головная подвижная часть кристаллизатора установлена на направляющих привода возвратно-поступательного перемещения относительно неподвижной части кристаллизатора, с частотой 180÷360 циклов в минуту, металлоприемник выполнен в виде цилиндрического тигля с нижним вертикальным отверстием, в который плотно вставлен отводящий патрубок трубчатого металлопровода, продольная ось внутреннего канала патрубка металлопровода выполнена по радиусу окружности с центром, совпадающим с горизонтальной осью поворота теплоизолированного корпуса, неподвижная часть кристаллизатора состоит из цилиндрического корпуса с направляющими привода возвратно-поступательного перемещения подвижной части кристаллизатора, внутренняя полость корпуса кристаллизатора разделена на две камеры, напорную и сливную, перегородкой, в перегородке смонтирована направляющая опора скольжения обтекателя, корпус кристаллизатора шарнирно установлен на рамном основании и уравновешан в пространстве пружинным амортизатором.

Кроме того, в разъемном теплоизолированном корпусе вдоль вертикальной стенки металлоприемника установлен датчик уровня жидкой стали в металлоприемнике, с возможностью контроля и изменения уровня жидкой стали через блок управления на привод механизма вытягивания непрерывнолитого слитка и привод затвора сталеразливочного ковша.

Кроме того, на разъемном корпусе над металлоприемником смонтирована герметичная камера, с возможностью вакуумирования стали в струе, при ее подаче из сталеразливочного ковша в металлоприемник, герметичная камера соединена через вакуумпровод с вакуумным насосом, имеет присоединительные узлы для герметичного сопряжения со сталеразливочным ковшом при его установке на сталеразливочный стенд, и герметичного сопряжения с металлоприемником.

Кроме того, на металлопровод в месте сопряжения с входным отверстием внутренней полости кристаллизатора установлен кольцевой импульсный индукционный нагреватель с возможностью удаления образующегося в металлопроводе настыля.

Кроме того, привод возвратно-поступательного перемещения головной подвижной части кристаллизатора состоит из двух гидроцилиндров и гидрораспределителя с вращающимся золотником, который связан с мотором и обеспечивает попеременный пропуск жидкости в напорной и сливной гидролиниях, с возможностью регулирования частоты смены позиции распределителя изменением частоты вращения мотора, при этом одному обороту мотора соответствует полный цикл возвратно-поступательного перемещения подвижной головной части кристаллизатора. В гидроцилиндрах установлены датчики перемещения штока, системы обратной связи блока управления процессом непрерывной горизонтальной разливки.

Кроме того, гидрораспределитель с вращающимся золотником установлен в гидролинии системы охлаждения кристаллизатора с возможностью управления движением головной подвижной части кристаллизатора через циклическое изменение давления охлаждающей жидкости в напорной и сливной камерах кристаллизатора.

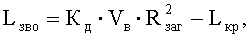

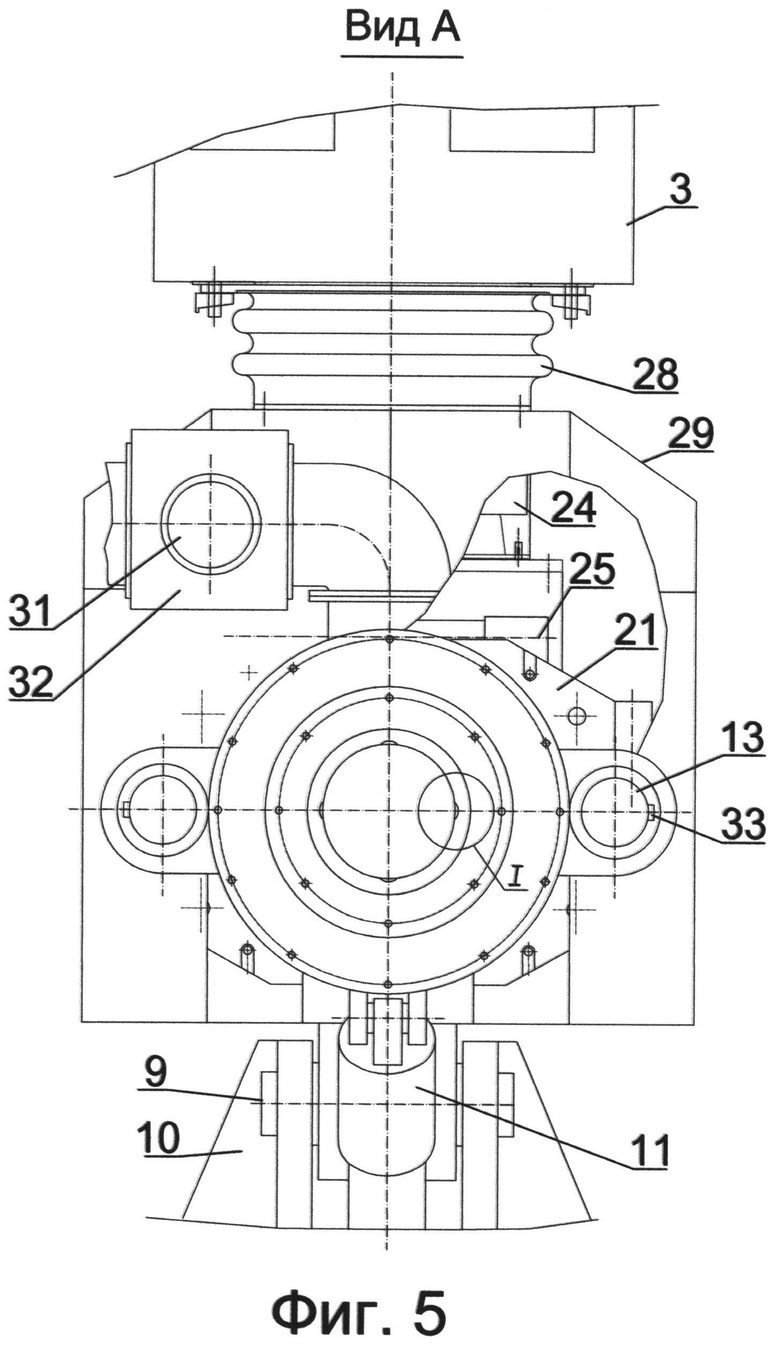

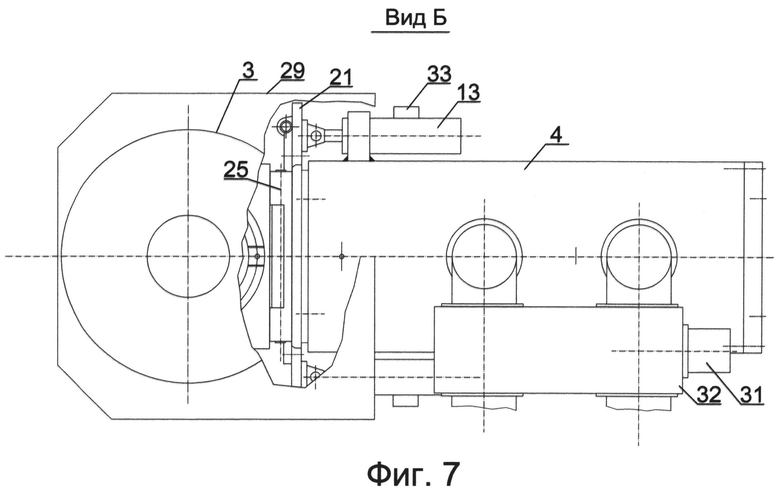

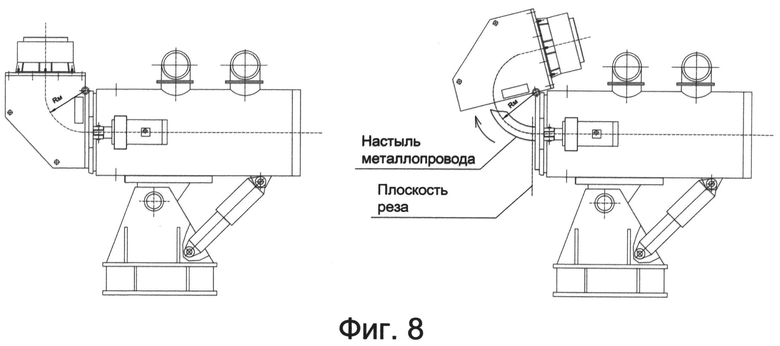

На фиг.1 показан общий вид установки горизонтальной непрерывной разливки стали; на фиг.2 - сечение А-А; фиг.3 - узел металлоприемник - металлопровод - кристаллизатор; фиг.4 - сечение Б-Б; фиг.5 - вид А; фиг.6 - место I; фиг.7 - Вид Б; фиг.8 - схема разборки узла металлоприемник - металлопровод - кристаллизатор.

Установка для осуществления предлагаемого способа содержит металлоприемник 23, металлопровод 18, водоохлаждаемый кристаллизатор 4, зону вторичного охлаждения 12 непрерывнолитого слитка 8, механизм вытягивания 5 непрерывнолитого слитка 8 из кристаллизатора 4, механизм резки 6 непрерывнолитого слитка на мерную заготовку, согласно изобретению снабжен кристаллизатором 4, состоящим из головной подвижной части и герметично сопряженной с ней хвостовой неподвижной части, головная подвижная часть кристаллизатора 4 состоит из трубчатого обтекателя 15 с закрепленной внутри него с зазором водоохлаждаемой медной гильзой 14, на внутренней поверхности водоохлаждаемой медной гильзы 14 выполнены кольцевой бурт 16 и продольные шлицевые канавки, трубчатый обтекатель 15 передним торцом смонтирован на фланце 21 привода возвратно-поступательного перемещения и герметично вставлен в цилиндрическую полость корпуса кристаллизатора 20, на задней части обтекателя 15 установлена пружина сжатия 30 привода возвратно-поступательного перемещения, на фланце 21 привода возвратно-поступательного перемещения также смонтирован с возможностью поворота вокруг горизонтальной оси на 90° разъемный теплоизолированный корпус 22 с электронагревателями, в разъемный теплоизолированный корпус 22 помещен металлоприемник 23 с металлопроводом 18, головная подвижная часть кристаллизатора 4 установлена на направляющих привода возвратно-поступательного перемещения относительно неподвижной части кристаллизатора 4, с частотой 180÷360 циклов в минуту, металлоприемник 23 выполнен в виде цилиндрического тигля с нижним вертикальным отверстием, в который плотно вставлен отводящий патрубок трубчатого металлопровода 18, продольная ось внутреннего канала патрубка металлопровода 18 выполнена по радиусу Rм окружности с центром, совпадающим с горизонтальной осью 25 поворота теплоизолированного корпуса 22, неподвижная часть кристаллизатора 4 состоит из цилиндрического корпуса 20 с гидроцилиндрами 13 привода возвратно-поступательного перемещения подвижной части кристаллизатора 4, внутренняя полость корпуса 22 кристаллизатора разделена на две камеры напорную и сливную перегородкой 27, в перегородке 27 смонтирована направляющая опора скольжения обтекателя 15, корпус 20 кристаллизатора 4 шарниром 9 смонтирован на рамном основании 10 и уравновешивается в пространстве пружинным амортизатором 11. Кроме того, на разъемном теплоизолированном корпусе 22 вдоль вертикальной стенки металлоприемника 23 установлен датчик уровня 24 жидкой стали в металлоприемнике 23 с возможностью контроля и изменения уровня жидкой стали через блок управления на привод механизма вытягивания 5 непрерывнолитого слитка 8 и привод затвора сталеразливочного ковша 1. Кроме того, на разъемном корпусе 22 над металлоприемником 23 смонтирована герметичная камера 3 с возможностью вакуумирования стали в струе, при ее подаче из сталеразливочного ковша 1 в металлоприемник 23, герметичная камера 3 соединена через вакуумопровод с вакуумным насосом, имеет присоединительные узлы 28 для герметичного сопряжения со сталеразливочным ковшом 1 при его установке на сталеразливочный стенд 2 и герметичного соединения с металлоприемником 23.

Кроме того, на металлопроводе 18 в месте сопряжения с входным отверстием внутренней полости кристаллизатора 4 установлен кольцевой импульсный индукционный нагреватель 26, с возможностью удаления образующегося в металлопроводе 18 настыля. Кроме того, привод возвратно-поступательного перемещения головной подвижной части кристаллизатора 4 состоит из двух гидроцилиндров 13 и гидрораспределителя 32 с вращающимся золотником, который связан с мотором 31 и обеспечивает попеременный пропуск жидкости в напорной и сливной гидролиниях, с возможностью регулирования частоты смены позиции распределителя 32 изменением частоты вращения мотора 31, при этом одному обороту мотора 31 соответствует полный цикл возвратно-поступательного перемещения подвижной головной части кристаллизатора 4. В гидроцилиндрах 13 установлены датчики 33 перемещения штока, системы обратной связи блока управления процессом непрерывной горизонтальной разливки. Кроме того, гидрораспределитель 32 с вращающимся золотником установлен в гидролинии системы охлаждения кристаллизатора 4, с возможностью управления возвратно-поступательным перемещением головной подвижной части кристаллизатора 4 через циклическое изменение давления охлаждающей жидкости в напорной и сливной камерах кристаллизатора 4.

Способ осуществляют следующим образом.

Сталеразливочный ковш 1 с подготовленной к разливке жидкой сталью устанавливают на сталеразливочный стенд 2 (фиг.1). При этом камера 3 через стыковочные узлы 28 герметично присоединяется к сталеразливочному ковшу 1 и металлоприемнику 23. Подвижность узлов 28 обеспечивается сильфонными вставками, выполненными из жаропрочной стали, например 08X23H18. Предварительно механизмом вытягивания 5 во внутреннюю полость водоохлаждаемой гильзы 14 (фиг.3) кристаллизатора 4 заводится затравка. Передний торец затравки устанавливается на расстоянии (0,3÷0,5) dзаг от кольцевого бурта 16 водоохлаждаемой медной гильзы 14. На подвижную головную часть кристаллизатора 4 устанавливается защитный кожух 29. По команде оператора на начало разливки открывается шиберный затвор сталеразливочного ковша 1 и жидкая сталь начинает заполнять внутреннюю полость узла металлоприемник - металлопровод - кристаллизатор. Поскольку размер металлоприемника 23 и металлопровода 18, малый их внутренний объем, суммарно составляет 4,5÷5,0 Дм3, то начальное заполнение происходит достаточно быстро за 2÷3 секунды. Когда уровень металла достигнет минимального требуемого уровня в металлоприемнике 23, от датчика 24 поддержания уровня металла через блок управления поступает сигнал, который запускает автоматическое управление технологическим процессом. В зависимости от марки стали, ее начальной температуры из базы данных выбирается оптимальный вариант модели управления. Включаются приводы возвратно-поступательного перемещения головной подвижной части кристаллизатора 4, привод механизма вытягивания 5 непрерывнолитого слитка 8, вакуумный насос, открываются клапаны напорных магистралей системы охлаждения кристаллизатора 4 и зоны вторичного охлаждения 12. Для создания благоприятных условий формирования первичной корки твердой фазы непрерывнолитого слитка 8 с преобладанием напряжений сжатия, непрерывнолитой слиток 8 вытягивают из кристаллизатора 4 механизмом вытягивания 5 равномерно и непрерывно со скоростью разливки 1,5÷3,5 метра в минуту. Максимальное значение скорости разливки соответствует минимальному сечению непрерывнолитого слитка 8 диаметром 80 мм, минимальное значение скорости разливки - максимальному сечению непрерывнолитого слитка 8 диаметром 190 мм. Продольное приращение первичной корки твердой фазы непрерывнолитого слитка 8 получают при периодическом перемещении гидроцилиндрами 13 (Фиг.7) головной подвижной части кристаллизатора 4 с металлопроводом 18 и металлоприемником 23 назад, в направлении, противоположном вытягиванию непрерывнолитого слитка 8, с периодичностью 3÷6 перемещений в секунду, с величиной перемещения hп 4÷12 мм, при этом возврат головной части кристаллизатора с металлопроводом и металлоприемником в исходное положение производится пружиной сжатия 30, установленной на задней части трубчатого обтекателя 15 со скоростью, равной скорости вытягивания непрерывнолитого слитка из кристаллизатора, причем отношение времени возврата в исходное положение к времени перемещения назад находится в интервале 2÷3. Оптимальная частота и величина перемещений в соответствии с выбранной математической моделью управления технологическим процессом зависит от величины остаточного перегрева стали во внутренней полости кристаллизатора 4, марки стали, размеров сечения непрерывнолитой заготовки 8, скорости Vв вытягивания непрерывнолитого слитка 8 из кристаллизатора 4. В предлагаемом способе в отличие от известного способа горизонтальной разливки при изменении условий разливки появляется возможность изменять параметры работы привода возвратно-поступательного перемещения головной части кристаллизатора 4 независимо от процесса вытягивания непрерывнолитого слитка 8 из кристаллизатора 4, что существенно расширяет технологические возможности непрерывной разливки, позволяет оптимизировать условия формирования первичной корки твердой фазы непрерывнолитого слитка 8 на всех стадиях разливки: начальной, установившейся и конечной. Для повышения качества поверхности непрерывнолитого слитка 8 и предотвращения образования кольцевого «бегущего» разрыва первичной корки твердой фазы во время возврата головной части кристаллизатора 4 с металлопроводом 18 и металлоприемником 23 в исходное положение сформированную первичную корку твердой фазы непрерывнолитого слитка 8 сжимают в продольном направлении кольцевым буртом 16 медной водоохлаждаемой гильзы 14 кристаллизатора 4 с величиной деформации сжатия εсж=5÷10%, определяемой из выражений:

εсж=Δhц/hц·100%,

hц=hп+Vв·τп, где

hц - величина приращения первичной корки твердой фазы за один цикл перемещения, мм, находится в интервале 5÷14;

Δhц - изменение приращения первичной корки твердой фазы при ее продольном обжатии, мм;

hп - величина перемещения подвижной части кристаллизатора назад за один цикл, мм, находится в интервале 4÷12;

Vв - скорость вытягивания слитка из кристаллизатора, мм/сек, находится в интервале 25÷60;

τп - время перемещения подвижной части кристаллизатора назад за один цикл, сек, находится в интервале 0,06-0,12.

Деформация в продольном направлении образовавшейся первичной корки твердой фазы непрерывнолитого слитка 8 повышает ее прочностные механические характеристики, способствует залечиванию различного рода литейных кольцевых дефектов в приповерхностном слое, в зоне спая фронтов кристаллизации, повышает качество непрерывнолитого слитка. Условия формирования первичной корки твердой фазы контролируются через датчики перемещения 33 штока (Фиг.5), системы обратной связи блока управления, установленные в гидроцилиндрах 13 привода возвратно-поступательного перемещения подвижной части кристаллизатора 4. По показаниям датчиков 33 управляющий блок сравнивает выбранные параметры управляющей модели с фактическим откликом объекта управления. Алгоритм сравнения основан на анализе кривых в координатах перемещение - время в цикле возврата головной части кристаллизатора 4 в исходное положение (Фиг.9). По характеру кривой при сравнении с эталонными кривыми выбирается коррекция управляющего пакета команд на ведение процесса непрерывной горизонтальной разливки. По получаемым с датчиков 33 кривым рассчитывается толщина, температура, величина обжатия первичной корки твердой фазы, определяется наличие или отсутствие кольцевого дефекта разрыва первичной корки твердой фазы непрерывнолитого слитка 8 в процессе вытягивания из кристаллизатора 4.

В предлагаемом способе непрерывной горизонтальной разливки появляется возможность управлять остаточным перегревом стали во внутренней полости кристаллизатора 4 и остаточным ферростатическим давлением, поддерживая их значения на оптимальном уровне на всех стадиях процесса разливки, за счет изменения величины вакуума в герметичной камере 3 и поддержания расчетного уровня металла hм в металлоприемнике 23.

В начале разливки, когда исходная температура жидкой стали в ковше 1 максимальная, уровень металла hм в металлоприемнике 23 поддерживают на максимальном уровне 450 мм, время нахождения металла в металлоприемнике 23 и металлопроводе 18 также обеспечивают максимальным для требуемого расчетного снижения температуры стали при ее прохождении через металлоприемник 23 и металлопровод 18 с остаточным оптимальным перегревом 5÷10 град. над ликвидусом во внутренней полости кристаллизатора 4. В начальной стадии процесса разливки электронагреватели 34 разъемного корпуса 22 выключены. Для требуемого по начальным условиям разливки оптимального уровня металла hм в металлоприемнике по формуле определяемого из выражения

hм=K·(dзаг/Dмп)2·Vв·Δt/Vохл, где

dзаг - диаметр исходного непрерывнолитого слитка, мм, из интервала 80÷190;

Dмп - диаметр внутренней полости металлоприемника, мм, из интервала 120÷200;

Vв - скорость вытягивания исходного непрерывнолитого слитка из кристаллизатора, мм/сек, находится в интервале 25÷60;

Δt - перегрев жидкой стали в сталеразливочном ковше над температурой ликвидуса, °C, изменяется при переливе в интервале 80÷20;

Vохл - скорость охлаждения стали при прохождении через металлоприемник и металлопровод, °C/сек, находится в интервале 1,5÷2,5;

K - эмпирический коэффициент, учитывающий величину необходимого остаточного перегрева стали над температурой ликвидуса в полости кристаллизатора, находится в интервале 0,75÷0,95,

изменяют величину вакуума в герметичной камере 3 для поддержания оптимальной величины остаточного ферростатического давления 10÷15 КПа во внутренней полости кристаллизатора 4. Оптимальная величина остаточного ферростатического давления 10÷15 КПа гарантирует устойчивый режим продольного приращения первичной корки твердой фазы непрерывнолитого слитка 8 без искривления геометрии ее кольцевой образующей, предотвращая образование продольных трещин на поверхности непрерывнолитой заготовки 8 в зоне вторичного охлаждения слитка (ЗВО) 12. Вакуумирование стали в струе в герметичной камере 3 обеспечивает эффективную дегазацию стали и предотвращает ее вторичное окисление при подаче из сталеразливочного ковша 1 в металлоприемник 23. Вакуумирование стали в струе снижает вероятность образования подкорковых пузырей в непрерывнолитой заготовке 8. Оптимальная величина остаточного перегрева стали 5÷10°C над ликвидусом гарантирует кристаллизацию слитка без образования радиальных трещин в сечении непрерывнолитого слитка 8, снижению осевой рыхлости и ликвации.

На второй установившейся стадии процесса непрерывной горизонтальной разливки, когда уровень металла в сталеразливочном ковше 1 достиг 50% его начального уровня, при емкости ковша 1 в интервале 6÷15 тонн, падение температуры жидкой стали в нем достигает 5÷6°C/мин. На этой стадии управляющий блок в соответствии с управляющей моделью снижает уровень металла hм в металлоприемнике до 360÷380 мм и при снижении температуры стали в ковше более чем на 30°C включает нагреватели 34 разъемного корпуса 22. Для фактического уровня hм корректируется величина вакуума в герметичной камере 3. При этом обеспечивается постоянная оптимальная величина остаточного перегрева стали над ликвидусом и остаточное ферростатическое давление во внутренней полости кристаллизатора 4. В конце второй стадии процесса непрерывной горизонтальной разливки производится периодическое включение импульсного нагревателя 26, для периодического удаления настыля во внутренней полости металлопровода 18. На 15÷20% увеличивается скорость Vв вытягивания непрерывнолитого слитка 8 из кристаллизатора 4.

На третьей заключительной стадии процесса непрерывной горизонтальной разливки, при уровне металла в ковше 1, составляющем 20% от начального уровня, управляющий блок устанавливает минимальный уровень hм металла в металлоприемние - 350 мм, нагреватели 34 разъемного корпуса 22 включаются на максимальную мощность, импульсный индукционный нагреватель 26 работает в непрерывном режиме, образующийся в металлопроводе 18 в месте сопряжения с кристаллизатором 4 настыль непрерывно удаляют импульсным индукционным нагревом, при этом частота индукционного воздействия составляет 2÷5 КГц, мощность 15÷25 КВт, частота импульсов 350÷500 Гц, скважность импульсов 3÷6, скорость вытягивания Vв увеличивают дополнительно на 15÷20%, увеличивают также частоту и величину перемещений подвижной части кристаллизатора 4. Изменение частоты возвратно-поступательных перемещений подвижной части кристаллизатора 4 производят изменением частоты вращения мотора 31 гидрораспределителя 32 с вращающимся золотником, который обеспечивает попеременный пропуск жидкости в напорной и сливной гидролиниях, с возможностью регулирования частоты смены позиции распределителя 32 изменением частоты вращения мотора 31, при этом одному обороту мотора 31 соответствует полный цикл возвратно-поступательного перемещения подвижной головной части кристаллизатора 4. Гидрораспределитель 32 с вращающимся золотником, как вариант, установлен в гидролинии системы охлаждения кристаллизатора 4 (Фиг.5) с возможностью управления движением головной подвижной части кристаллизатора 4 через циклическое изменение давления охлаждающей жидкости в напорной и сливной камерах кристаллизатора 4.

В предлагаемом способе в отличие от известных появляется возможность, через изменение параметров непрерывной горизонтальной разливки в соответствии с управляющей моделью, обеспечивать постоянство оптимальных условий формирования непрерывнолитого слитка 8 и его высокое качество на всех стадиях процесса в условиях разливки одиночными плавками.

Для повышения качества непрерывнолитого слитка 8, подавления осевой рыхлости и пористости, в предлагаемом способе в кристаллизаторе 4 первоначально формируют исходный непрерывнолитой слиток 8 круглого сечения, который затем в механизме вытягивания деформируют в квадратный профиль 7 (Фиг.2) с общей величиной обжатия 20÷25%, при этом во время деформации непрерывнолитого слитка 8 в механизме вытягивания 5 полностью выдавливают оставшуюся жидкую фазу центральной области сечения непрерывнолитого слитка 8 в направлении противоположном вытягиванию и требуемую длину зоны вторичного охлаждения Lзво определяют из выражения

Vв - скорость вытягивания непрерывнолитого слитка из кристаллизатора, м/мин, находится в интервале 1,5÷3,5;

Rзаг - радиус исходного непрерывнолитого слитка, мм, из интервала 50÷95;

Lкр - рабочая длина кристаллизатора, мм, 750÷820;

Kд - эмпирический коэффициент, отражает теплофизические характеристики стали, находится в интервале 0,16÷1,25.

Кроме того, для предотвращения образования продольных трещин на поверхности непрерывнолитого слитка 8 при обжатии в квадратный профиль 7 в механизме вытягивания 5, в кристаллизаторе первоначально формируют исходный непрерывнолитой слиток 8 круглого сечения, с четырьмя продольными радиусными выступами-шлицами 19 (Фиг.4), расположенными во взаимно перпендикулярных плоскостях, диаметр dзаг высоту Hв и ширину Bв выступов-шлицев 19 (Фиг.6) исходного непрерывнолитого слитка 8 определяют из выражений:

Hв=K·Rв,

Bв=21/2·Rв,

dзаг=21/2 (Bкв-Rв), где

Rв - радиус поверхности выступа-шлица, равен радиусу ребра квадратного профиля, находится в интервале 10÷25 мм;

K - коэффициент пропорциональности, равен (1-21/2/2)=0,293;

Bкв - сторона квадратного профиля, находится в интервале 80÷150 мм,

затем в механизме вытягивания 5 исходный непрерывнолитой слиток 8 деформируют в квадратный профиль 7, причем ребра квадратного профиля 7 совмещают с радиусными выступами-шлицами 19 исходного непрерывнолитого слитка 8, при этом радиусы кривизны Rв (Фиг.6) поверхностей выступов-шлицов 19 при переходе в ребра квадратного профиля 7 оставляют без изменения.

Деформация исходного круглого непрерывнолитого слитка 8 в квадратный профиль 7 позволяет в 3,0÷3,5 раза сократить длину зоны вторичного охлаждения 12, повысить качество непрерывнолитой заготовки, предотвращая образование осевой рыхлости и пористости.

По окончании разливки, когда хвостовая часть непрерывнолитого слитка 8 проходит через ЗВО 12, механизм вытягивания 5 и режется в механизме резки 6 на заготовку заданной длины, по команде оператора останавливается привод возвратно-поступательного перемещения головной подвижной части кристаллизатора 4, начинается подготовка установки для следующей разливки.

Подготовка установки к следующей разливке начинается с разборки узла металлоприемник - металлопровод - кристаллизатор. Вначале от кристаллизатора 4 остоединяется герметичная камера 3 с поворотом сталеразливочного стенда 2 на 60°. Поскольку продольная ось внутреннего канала патрубка металлопровода 18 выполнена по радиусу Rм окружности с центром, совпадающим с горизонтальной осью 25 поворота теплоизолированного корпуса 22, то остающийся в металлопроводе 18 после окончания разливки настыль не препятствует повороту теплоизолированного корпуса 22 вокруг горизонтальной оси 25 (Фиг.8) на 90°. Появляется возможность горячей разборки узла металлоприемник - металлопровод - кристаллизатор, что существенно расширяет технологические возможности при работе установки в режиме одиночных разливок. После поворота теплоизолированного корпуса 22 на 90° открывается настыль, который легко отрезается кислородным резаком по плоскости, обозначенной на Фиг.8. Затем отсоединяется прижимная планка, фиксирующая разъединительное кольцо 17 на фланце 21 привода возвратно-поступательного перемещения головной подвижной части кристаллизатора 4. Разъединительное кольцо 17 извлекается из внутренней полости водоохлаждаемой гильзы 14 кристаллизатора 4 и производится осмотр состояния разъединительного кольца 17, кольцевого бурта 16 и внутренней полости гильзы 14. При удовлетворительных результатах осмотра гильзы 14, проведения дополнительных операций очистки и продувки сжатым воздухом ее внутренней полости, разъединительное кольцо 17 ставится на прежнее место и фиксируется на фланце 21 прижимной планкой. Затем осматривается внутренняя полость металлопровода 18 и металлоприемника 23. При необходимости производится удаление остатков настыля кислородным резаком. После удовлетворительных результатов повторного осмотра внутренней полости металлопровода 18 и металлоприемника 23 корпус 22 возвращается в рабочее положение поворотом вокруг горизонтальной оси 25 на 90° и фиксируется в рабочем положении на фланце 21 привода возвратно-поступательного перемещения. Кристаллизатор 4 собран и готов к разливке следующей плавки. Все операции по подготовке установки производятся одним оператором за 10÷15 минут. Поскольку корпус 20 кристаллизатора 4 установлен на основании 10 через шарнир 9 и уравновешен в пространстве пружинным амортизатором 11, то настройки кристаллизатора 4 на ось разливки перед каждой разливкой не требуется, т.к продольная ось кристаллизатора 4 сама устанавливается вдоль оси разливки при вытягивании непрерывнолитого слитка из кристаллизатора 4 механизмом вытягивания 5.

В предлагаемой установке существенно снижена трудоемкость подготовительных операций, существенно снижены производственные затраты. Металлоприемник, металлопровод, разделительное кольцо выполнены из огнеупорных материалов, не требующих предварительного нагрева, их замена максимально упрощена. Все операции по подготовке просты в выполнении и не требуют высокой специальной квалификации персонала. В целом предлагаемая в изобретении установка при работе в режиме одиночных плавок имеет существенные конкурентные преимущества и может с успехом применяться в составе компактных литейно-прокатных комплексов ограниченной производительности.

Пример.

Разливали нержавеющую сталь 08X18H10T на квадрат 125 мм. Емкость сталеразливочного ковша составляла 6 тонн. Время разливки не превышало 30 минут. Исходное круглое сечение непрерывнолитого слитка д. 156 мм, которое затем в механизме вытягивания обжималось в квадратный профиль 125×125 мм.

Средняя скорость разливки составляла 1,5 метра/мин. Частота возвратно-поступательного перемещения головной подвижной части кристаллизатора изменялась в пределах 3÷6 циклов/сек, величина перемещения в цикле составляла 4÷6 мм.

Длина зоны вторичного охлаждения, рассчитывалась по формуле, представленной ниже, и составляла 2,5 метра.

Vв - скорость вытягивания непрерывнолитого слитка из кристаллизатора, м/мин, находится в интервале 1,5÷3,5;

Rзаг - радиус исходного непрерывнолитого слитка, мм, из интервала 50÷95;

Lкр - рабочая длина кристаллизатора, мм, 750÷820;

Kд - эмпирический коэффициент, отражает теплофизические характеристики стали, находится в интервале 0,16÷1,25.

Величина вакуума в герметичной камере поддерживалась на уровне 350 mbar. Общее время подготовки установки к разливке составляло 15÷17 минут.

Заданная длина квадратной заготовки составляла 3,0 метра. Общая длина установки непрерывной горизонтальной разливки не превышала 12 метров, что позволяло ее размещение на передвижной автомобильной платформе. Разливку стали производили от двух сталеплавильных агрегатов емкостью по 6 тонн. Быстрая нетрудоемкая подготовка установки к очередной разливке обеспечивала эффективную работу литейно-прокатного комплекса ограниченной производительности. Короткая длина установки непрерывной горизонтальной разливки обеспечивала получение квадратной заготовки с температурой поверхности 920°C.

(1) Способ непрерывного горизонтального литья, установка для осуществления способа, кристаллизатор и устройство для вытяжки слитка. RU 2304484 C2. Опубликовано 20.08.2007.

(2) Кристаллизатор для горизонтального непрерывного литья. RU 2380193 C2. Опубликовано 27.01.2010.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА ИЗ МЕТАЛЛОЛОМА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2498878C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЯМОУГОЛЬНОЙ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2496603C1 |

| КРИВОЛИНЕЙНАЯ УСТАНОВКА ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СОРТОВЫХ ЗАГОТОВОК | 2019 |

|

RU2698005C1 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОЙ ЗАГОТОВКИ ЭЛЕКТРОШЛАКОВЫМ ПЕРЕПЛАВОМ ДЕМОНТИРОВАННОГО ЖЕЛЕЗНОДОРОЖНОГО РЕЛЬСА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2630912C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2191090C2 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗНОДОРОЖНОГО РЕЛЬСА | 2015 |

|

RU2575266C1 |

| Способ горизонтальной непрерывной разливки металлов и установка для его осуществления | 1979 |

|

SU1109243A1 |

| МОБИЛЬНЫЙ МЕТАЛЛУРГИЧЕСКИЙ КОМПЛЕКС | 2012 |

|

RU2502579C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СОРТОВОЙ ЗАГОТОВКИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2681232C1 |

| ВЕРТИКАЛЬНАЯ МАШИНА ПОЛУНЕПРЕРЫВНОГО ЛИТЬЯ МЕТАЛЛИЧЕСКИХ ТРУБНЫХ ЗАГОТОВОК | 2010 |

|

RU2434710C1 |

Изобретение относится к области металлургии. Способ включает подачу жидкой стали из ковша через герметичную камеру 3 в металлоприемник 23 и через металлопровод 18 во внутреннюю полость кристаллизатора, формирование первичной корки литого слитка, вытягивание слитка из кристаллизатора, кристаллизацию в зоне вторичного охлаждения, порезку слитка на мерные заготовки. Кристаллизатор 4 состоит из головной части и герметично сопряженной с ней хвостовой неподвижной части. Головная часть выполнена в виде трубчатого обтекателя 15 с закрепленной внутри него с зазором водоохлаждаемой медной гильзой 14 и установлена с возможностью возвратно-поступательного перемещения относительно цилиндрического корпуса 20 неподвижной части кристаллизатора. Слиток из кристаллизатора вытягивают непрерывно со скоростью 25÷60 мм/с. Во время перемещения головной части кристаллизатора в направлении, противоположном вытягиванию слитка, осуществляют приращение первичной корки слитка. Во время возврата головной части в исходное положение под действием пружины 30 первичную корку слитка сжимают в продольном направлении кольцевым буртом 16 гильзы 14. Обеспечивается снижение поверхностных и внутренних дефектов слитка. 2 н. и 9 з.п. ф-лы, 9 ил., 1 пр.

1. Способ непрерывной горизонтальной разливки стали, включающий подачу жидкой стали из металлоприемника через металлопровод во внутреннюю полость водоохлаждаемой медной гильзы кристаллизатора, формирование первичной корки твердой фазы непрерывнолитого слитка, сжатие первичной корки твердой фазы в продольном направлении, непрерывное вытягивание слитка из кристаллизатора, кристаллизацию слитка в зоне вторичного охлаждения и порезку непрерывнолитого слитка на мерные заготовки, отличающийся тем, что непрерывнолитой слиток вытягивают из кристаллизатора равномерно со скоростью 25÷60 мм/с и осуществляют приращение первичной корки твердой фазы посредством перемещения головной части кристаллизатора с металлопроводом и металлоприемником в направлении, противоположном вытягиванию непрерывнолитого слитка из кристаллизатора, с периодичностью 3-6 перемещений в секунду и величиной перемещения 4-12 мм, а сжатие сформированной первичной корки твердой фазы непрерывнолитого слитка в продольном направлении осуществляют во время возврата головной части кристаллизатора с металлопроводом и металлоприемником в исходное положение кольцевым буртом медной водоохлаждаемой гильзы кристаллизатора с величиной деформации сжатия εсж=5÷10%, определяемой из выражений:

εсж=Δhц/hц·100%,

hц=hп+Vв·τп, где

hц - величина приращения первичной корки твердой фазы за один цикл перемещения, равная 5÷14 мм;

Δhц - изменение приращения первичной корки твердой фазы при ее сжатии в продольном направлении, мм;

hп - величина перемещения головной части кристаллизатора в направлении, противоположном вытягиванию непрерывнолитого слитка за один цикл, равная 4÷12мм;

Vв - скорость вытягивания слитка из кристаллизатора, мм/с;

τп - время перемещения подвижной части кристаллизатора металлоприемником в направлении, противоположном вытягиванию непрерывнолитого слитка за один цикл, равное 0,06-0,12 с.

2. Способ по п.1, отличающийся тем, что в кристаллизаторе формируют непрерывнолитой слиток круглого сечения, который затем в механизме вытягивания деформируют в квадратный профиль с общей величиной обжатия 20÷25%, при этом во время деформации непрерывнолитого слитка полностью выдавливают оставшуюся жидкую фазу центральной области непрерывнолитого слитка в направлении, противоположном вытягиванию, а требуемую длину зоны вторичного охлаждения Lзво определяют из выражения:

Vв - скорость вытягивания непрерывнолитого слитка из кристаллизатора, м/мин;

Rзаг - радиус исходного непрерывнолитого слитка, равный 50÷95 мм;

Lкр - рабочая длина кристаллизатора, равная 50÷820 мм;

Кд - эмпирический коэффициент, отражающий теплофизические характеристики стали, равный 0,16÷1,25.

3. Способ по п.2, отличающийся тем, что непрерывнолитой слиток круглого сечения формируют с четырьмя продольными радиусными выступами, расположенными во взаимно перпендикулярных плоскостях, при этом диаметр dзаг, высоту Hв и ширину Bв выступов литого слитка определяют из выражений:

Hв=K·Rв,

Bв=21/2·Rв,

dзаг=21/2 (Bкв-Rв), где

Rв - радиус выступа, равный радиусу ребра квадратного профиля, 10÷25 мм;

K - коэффициент пропорциональности, равный 0,293;

Bкв - сторона квадратного профиля, равная 80÷150 мм,

а при деформировании слитка круглого сечения в квадратный профиль ребра квадратного профиля совмещают с радиусными выступами исходного непрерывнолитого слитка, при этом радиусы кривизны выступов при переходе в ребра квадратного профиля оставляют без изменения.

4. Способ по п.1, отличающийся тем, что жидкую сталь вакуумируют в струе при подаче в металлоприемник из сталеразливочного ковша через герметичную камеру с вакуумным насосом, причем величину вакуума изменяют в зависимости от уровня жидкой стали в металлоприемнике, оптимальный уровень hм жидкой стали в металлоприемнике рассчитывают из выражения

hм=K (dзаг/Dмп)2·Vв·Δt/Vохл, где

dзаг - диаметр исходного непрерывнолитого слитка, равный 80÷190 мм;

Dмп - диаметр внутренней полости металлоприемника, равный 120÷200 мм;

Vв - скорость вытягивания исходного непрерывнолитого слитка из кристаллизатора, мм/сек;

Δt - перегрев жидкой стали в сталеразливочном ковше над температурой ликвидуса, 60÷20°C;

Vохл - скорость охлаждения стали при прохождении через металлоприемник и металлопровод, равная 1,5÷2,5°C/сек;

K - эмпирический коэффициент, учитывающий величину необходимого остаточного перегрева стали над температурой ликвидуса в полости кристаллизатора, равный 0,75÷0,95;

поддерживают на уровне 350÷450 мм от продольной оси непрерывнолитого слитка при помощи датчика уровня, соединенного через блок управления с приводом механизма вытягивания непрерывнолитого слитка и приводом затвора сталеразливочного ковша, и обеспечивают постоянную оптимальную величину остаточного перегрева жидкой стали 5÷10°C над ликвидусом и оптимальную величину остаточного ферростатического давления 10÷15 КПа во внутренней полости кристаллизатора.

5. Способ по п.1, отличающийся тем, что образующуюся в металлопроводе в месте сопряжения с кристаллизатором настыль непрерывно удаляют импульсным индукционным нагревом, при этом частота индукционного воздействия составляет 2÷5 КГц, мощность 15÷25 КВт, частота импульсов 350÷500 Гц, скважность импульсов 3÷6.

6. Устройство для непрерывной горизонтальной разливки стали, содержащее металлоприемник с металлопроводом, водоохлаждаемый кристаллизатор, соединенный с металлопроводом, зону вторичного охлаждения непрерывнолитого слитка, механизм вытягивания непрерывнолитого слитка из кристаллизатора, механизм резки непрерывнолитого слитка на мерные заготовки, отличающееся тем, что кристаллизатор состоит из головной подвижной части и герметично сопряженной с ней хвостовой неподвижной части, при этом головная подвижная часть кристаллизатора установлена с возможностью возвратно-поступательного перемещения относительно неподвижной части и выполнена в виде трубчатого обтекателя с закрепленной внутри него с зазором водоохлаждаемой медной гильзой, на внутренней поверхности которой выполнены кольцевой бурт и продольные шлицевые канавки, неподвижная часть кристаллизатора выполнена в виде цилиндрического корпуса, шарнирно установленного на рамном основании и уравновешенного в пространстве пружинным амортизатором, внутренняя полость цилиндрического корпуса разделена перегородкой на две камеры, напорную и сливную, причем в перегородке смонтирована направляющая опора скольжения трубчатого обтекателя, при этом устройство снабжено приводом возвратно-поступательного перемещения головной части кристаллизатора, содержащего два гидроцилиндра, пружину сжатия для возврата головной части в исходное положение, установленную на заднем торце трубчатого обтекателя, и фланец, причем трубчатый обтекатель передним торцем смонтирован на фланце привода возвратно-поступательного перемещения, а металлоприемник с металлопроводом установлены в разъемный теплоизолированный корпус с электронагревателями, смонтированный на фланце с возможностью поворота вокруг горизонтальной оси на 90°, а металлоприемник выполнен в виде цилиндрического тигля с нижним вертикальным отверстием, в который плотно вставлен отводящий патрубок металлопровода, продольная ось канала которого выполнена по радиусу окружности с центром, совпадающим с горизонтальной осью поворота теплоизолированного корпуса.

7. Устройство по п.6, отличающееся тем, что в разъемном теплоизолированном корпусе вдоль вертикальной стенки металлоприемника установлен датчик уровня жидкой стали в металлоприемнике для возможности контроля и изменения уровня жидкой стали через блок управления.

8. Устройство по п.6, отличающееся тем, что на разъемном корпусе над металлоприемником смонтирована герметичная камера для вакуумирования стали в струе при ее подаче из сталеразливочного ковша в металлоприемник, герметичная камера соединена через вакуумпровод с вакуумным насосом, имеет присоединительные узлы для герметичного сопряжения со сталеразливочным ковшом при его установке на сталеразливочный стенд и герметичного сопряжения с металлоприемником.

9. Устройство по п.6, отличающееся тем, что на металлопровод в месте сопряжения с входным отверстием внутренней полости кристаллизатора установлен кольцевой импульсный индукционный нагреватель для удаления образующейся в металлопроводе настыли.

10. Устройство по п.6, отличающееся тем, что привод возвратно-поступательного перемещения головной подвижной части кристаллизатора содержит два гидроцилиндра, в которых установлены датчики перемещения штока и системы обратной связи блока управления процессом непрерывной горизонтальной разливки, и гидрораспределитель с вращающимся золотником, связанный с мотором и обеспечивающий попеременный пропуск жидкости в напорной и сливной гидролиниях с возможностью регулирования частоты смены позиции гидрораспределителя путем изменения частоты вращения мотора, при этом одному обороту мотора соответствует полный цикл возвратно-поступательного перемещения подвижной головной части кристаллизатора.

11. Устройство по п.10, отличающееся тем, что гидрораспределитель с вращающимся золотником установлен в гидролинии системы охлаждения кристаллизатора с возможностью управления движением головной подвижной части кристаллизатора через циклическое изменение давления охлаждающей жидкости в напорной и сливной камерах кристаллизатора.

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ | 1991 |

|

RU2025196C1 |

| СПОСОБ НЕПРЕРЫВНОГО ГОРИЗОНТАЛЬНОГО ЛИТЬЯ, УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА, КРИСТАЛЛИЗАТОР И УСТРОЙСТВО ДЛЯ ВЫТЯЖКИ СЛИТКА | 2005 |

|

RU2304484C2 |

| Способ горизонтальной непрерывной разливки металлов и установка для его осуществления | 1979 |

|

SU1109243A1 |

| Способ непрерывного литья металлов | 1980 |

|

SU921669A1 |

Авторы

Даты

2014-11-10—Публикация

2013-11-18—Подача