Изобретение относится к осецентробежным насосам для перекачки жидкостей, содержащих включения газа или пара. Преимущественно изобретение относится к осецентробежным насосам для перекачки топлива в силовых установках летательных аппаратов, например самолетов.

Известен осецентробежный насос для перекачки жидкостей, содержащих газовые включения. Насос содержит корпус с напорным и всасывающим патрубками, рабочую камеру, размещенную в корпусе коаксиально всасывающему патрубку, рабочее колесо, установленное в рабочей камере и имеющее осевой и радиальный участки, снабженные лопастями, и канал для рециркуляции части потока перекачиваемой жидкости, размещенный параллельно рабочей камере (см. патент США 6168376, 1.01.2001, НКИ 415/169.1, MПK7 F 04 D 17/18).

В материалах описания изобретения по данному патенту отсутствуют данные, подтверждающие устойчивость этого насоса по отношению к кавитационным автоколебаниям, возникающим при больших количествах газовых включений в жидкости и при малых расходах, и его кавитационные характеристики в широком диапазоне подач жидкости.

Наиболее близким к предлагаемому насосу по совокупности существенных признаков и достигаемому результату является осецентробежный насос, содержащий корпус с напорным и всасывающими патрубками, рабочую камеру, размещенную в корпусе коаксиально всасывающему патрубку, рабочее колесо, установленное в рабочей камере и имеющее осевой и радиальный участки, снабженные лопастями, гаситель обратных потоков, установленный в рабочей камере перед осевым участком рабочего колеса, и канал для рециркуляции части потока перекачиваемой жидкости, размещенный параллельно рабочей камере так, что его входное отверстие установлено напротив начальной части осевого участка рабочего колеса (см. , например, Высокооборотные лопаточные насосы. Под редакцией д-ра технич. наук Б.В. Овсянникова и д-ра техн. наук В.Ф. Чебаевского. М., Машиностроение, 1975 г., с.292).

В качестве гасителя обратных потоков в известном насосе использована конусная перегородка. При этом выходное отверстие канала для рециркуляции части потока жидкости установлено за гасителем по ходу движения жидкости (см. там же, рис.5.19).

Недостатком такого устройства следует считать то, что для каждого расхода перекачиваемой жидкости существует оптимальный диаметр конуса и оптимальное расстояние его до осевого участка колеса, при которых обеспечиваются наилучшие антикавитационные характеристики насоса. Кроме того, расположение выходного отверстия канала для рециркуляции за гасителем по ходу движения жидкости обеспечивает малый перепад давлений на входе и выходе канала, что снижает эффективность его работы. Все указанные недостатки исключают возможность использования данного насоса в условиях широкого диапазона рабочих расходов и большого диапазона содержания газа в жидкости, как это имеет место в топливных системах силовых установок летательных аппаратов.

Задача изобретения состояла в устранении кавитационных автоколебаний при широких диапазонах расходов жидкости и газосодержания в ней (до 60% и более от объема жидкости).

Указанная задача решается тем, что предложен осецентробежный насос, содержащий корпус с напорным и всасывающим патрубками, рабочую камеру, размещенную в корпусе коаксиально всасывающему патрубку, рабочее колесо, установленное в рабочей камере и имеющее осевой и радиальный участки, снабженные лопастями, гаситель обратных потоков, установленный в рабочей камере перед осевым участком рабочего колеса, и канал для рециркуляции части потока перекачиваемой жидкости, размещенный параллельно рабочей камере так, что его входное отверстие установлено напротив начальной части осевого участка рабочего колеса, в котором согласно изобретению выходное отверстие канала для рециркуляции части потока жидкости размещено перед гасителем обратных потоков по ходу движения перекачиваемой жидкости.

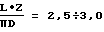

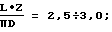

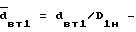

Другим отличием предлагаемого насоса является то, что гаситель обратных потоков выполнен в виде цилиндрической гильзы с внутренней центральной втулкой, с которой гильза соединена с помощью продольных перегородок, образующих сегменты для прохода перекачиваемой жидкости. При этом длина (L) и количество (Z) продольных перегородок в ней выбраны из условия:

где D - внутренний диаметр гильзы.

В предпочтительном варианте выполнения внутренняя центральная втулка гасителя обратных потоков со стороны рабочего колеса выполнена полой, а в продольных перегородках гасителя выполнены каналы, соединяющие выход канала для рециркуляции потока с внутренним объемом полой части втулки.

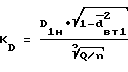

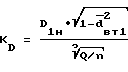

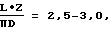

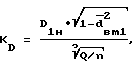

Еще одним отличием предлагаемого насоса является то, что наружный диаметр осевого участка рабочего колеса и угол установки лопастей на его входе выбирают из условий:

КD=7,2÷7,6; и q1=0,25÷0,30;

Здесь КD - коэффициент диаметра, определяемый по формуле:

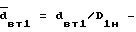

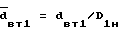

где D1н - наружный диаметр осевого участка рабочего колеса; втулочное отношение на входе осевого участка (dвт1 - диаметр втулки осевого участка колеса на входе); Q - объемный расход жидкости через насос; n - скорость вращения колеса (число оборотов);

втулочное отношение на входе осевого участка (dвт1 - диаметр втулки осевого участка колеса на входе); Q - объемный расход жидкости через насос; n - скорость вращения колеса (число оборотов);

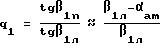

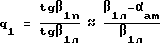

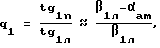

q1 - режимный входной параметр, определяемый из соотношения:

где β1n - угол входа потока на лопасти осевого участка колеса;

β1л - угол установки лопастей на входе осевого участка колеса;

αат - угол атаки потока при входе на лопасти осевого участка рабочего колеса.

В предпочтительном варианте осуществления изобретения лопасти радиального участка рабочего колеса выполнены как продолжение лопастей осевого участка колеса. При этом поверхности лопастей осевого участка рабочего колеса выполнены в виде линейчатых поверхностей общего вида.

Еще одним отличием насоса является то, что осевой участок рабочего колеса имеет переменное количество лопастей, возрастающее от входа к выходу по направлению движения жидкости.

В частном варианте выполнения количество лопастей (Z) на входе осевого участка рабочего колеса выбрано в интервале: Z=2÷4, а на выходе - в интервале: Z=4÷12.

Сущность изобретения поясняется чертежами.

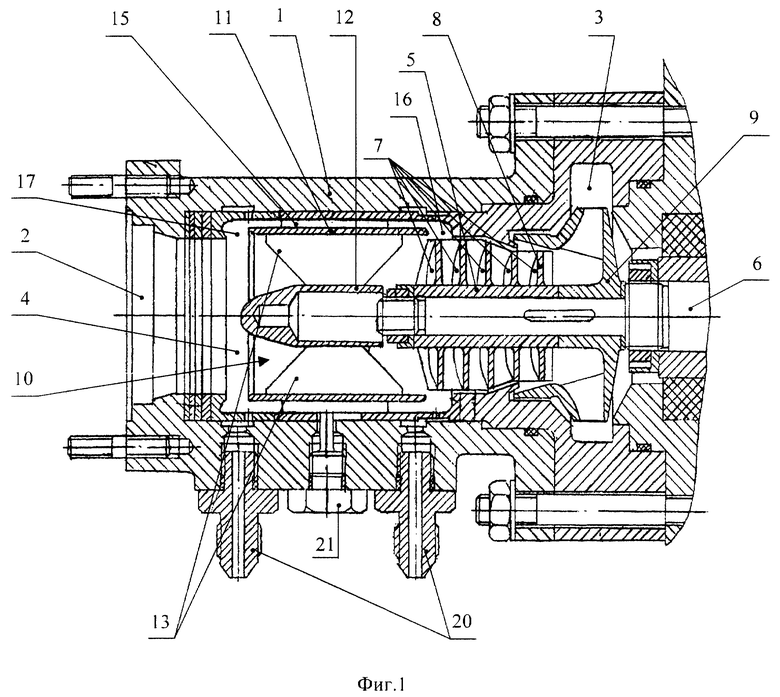

На фиг.1 представлен предлагаемый насос в продольном разрезе.

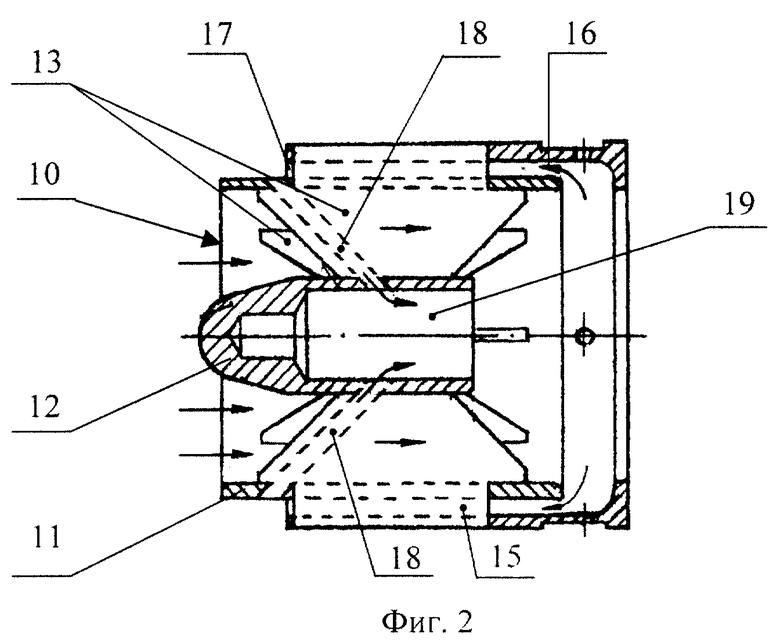

На фиг.2 изображен в продольном разрезе предпочтительный вариант выполнения гасителя обратных потоков насоса.

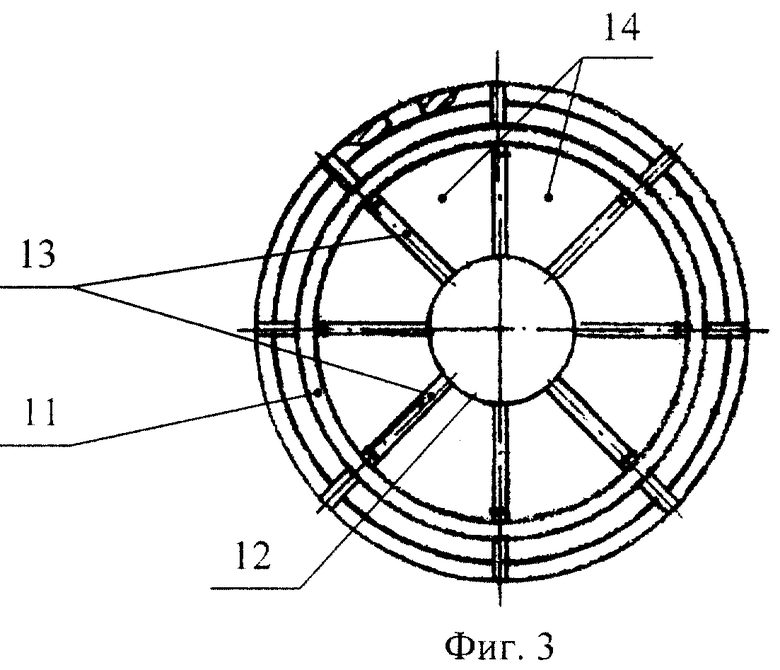

На фиг.3 представлен вид гасителя потока в поперечном разрезе.

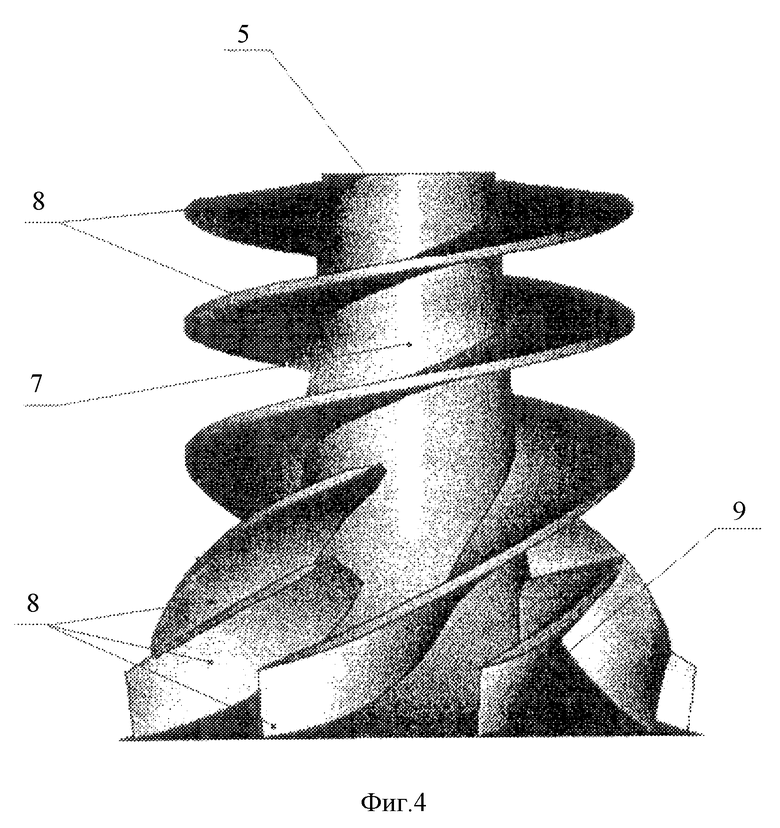

На фиг.4 изображен предпочтительный вариант выполнения рабочего колеса с непрерывным переходом лопастей от осевого участка к радиальному.

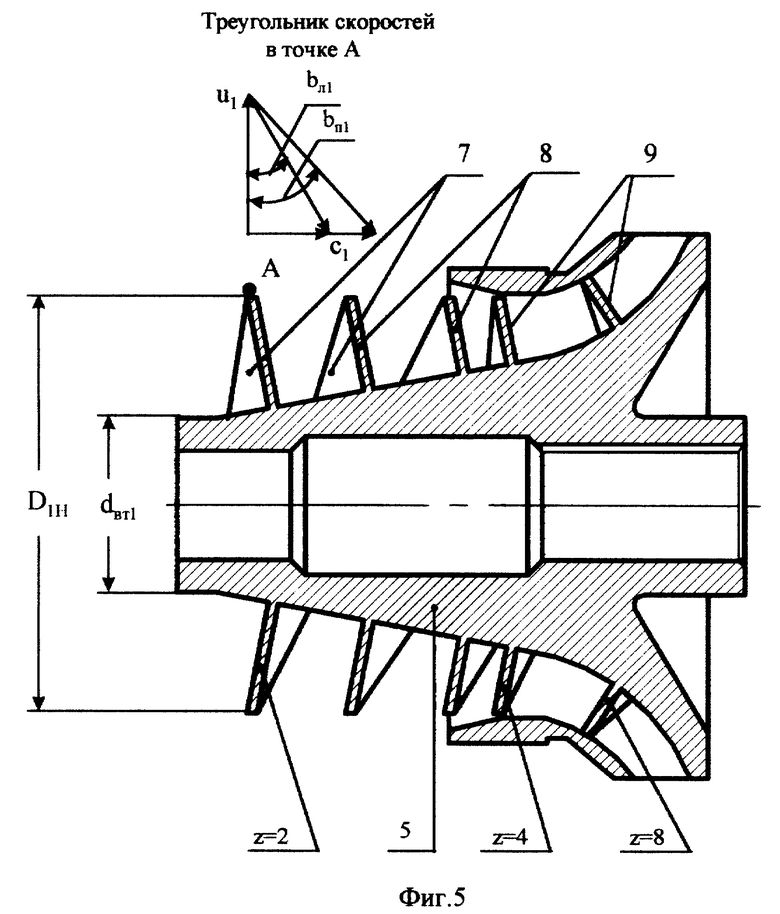

На фиг. 5 представлен вид рабочего колеса в продольном разрезе (показан угол наклона лопастей на периферии).

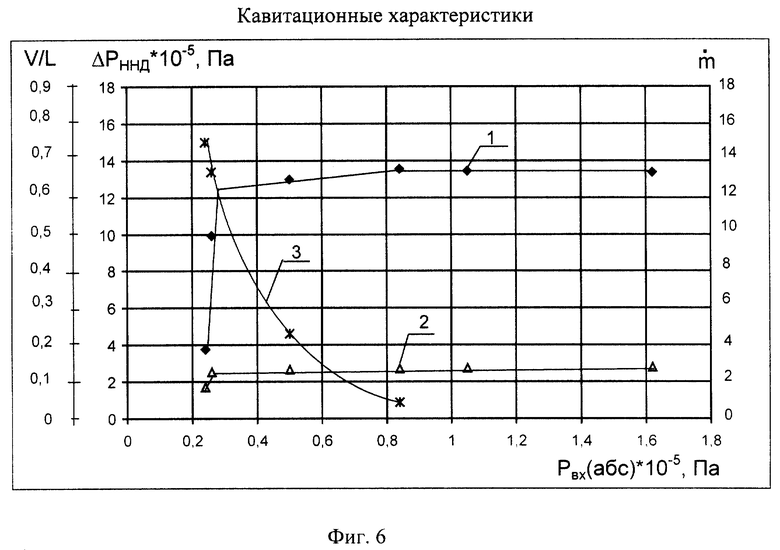

На фиг. 6 изображены графики зависимостей, иллюстрирующих кавитационные характеристики предлагаемого насоса.

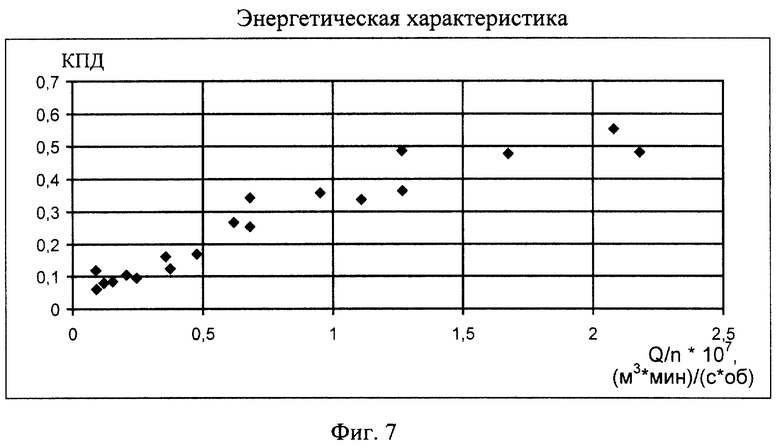

На фиг.7 изображен график зависимости кпд, иллюстрирующий энергетические характеристики предлагаемого насоса.

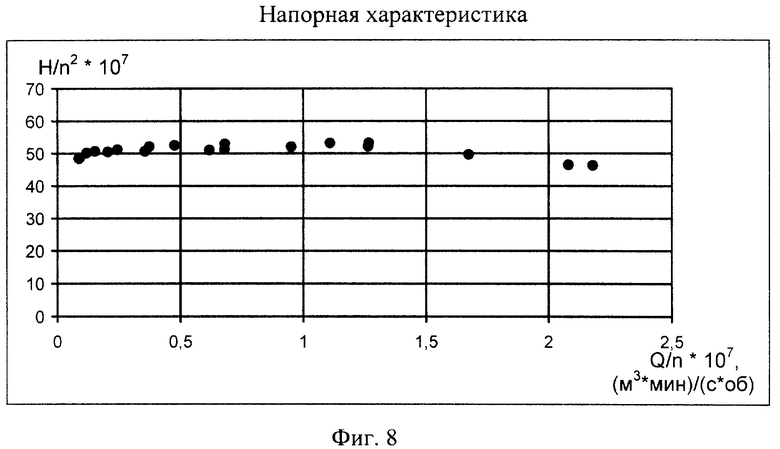

На фиг.8 изображен график зависимости, иллюстрирующий напорные характеристики насоса.

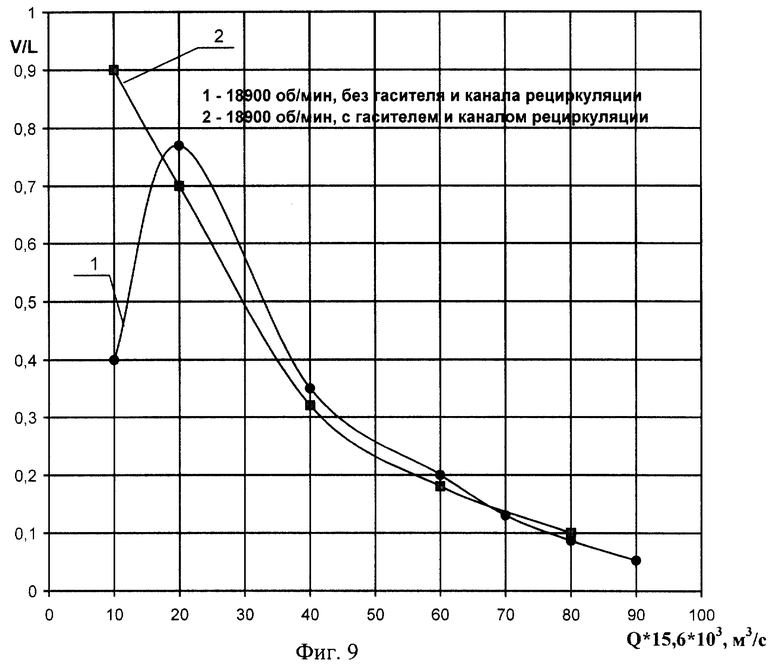

На фиг.9 изображен график зависимости отношения объема газа (V) к объему жидкости (L) от расхода жидкости через насос.

Предложенный осецентробежный насос содержит (см. фиг.1) корпус 1 со всасывающим патрубком 2 и каналом 3 для вывода жидкости, соединенным с напорным патрубком (на фиг. 1 не показан). В корпусе 1 выполнена цилиндрическая рабочая камера 4, размещенная коаксиально всасывающему патрубку 2. В камере 4 по ее оси установлено рабочее колесо 5, соединенное с приводным валом 6, который соединен с приводом рабочего колеса, например турбиной (на фиг.1 не показан). Рабочее колесо 5 имеет осевой участок 7, выполненный в виде шнека с винтообразными лопастями 8, и радиальный участок 9, выполненный в виде импеллера центробежного насоса.

В камере 4 перед осевым участком 7 рабочего колеса 5 установлен гаситель 10 обратных потоков, выполненный в виде цилиндрической гильзы 11 (см. фиг.1 и 2) с внутренней центральной втулкой 12, с которой гильза 11 соединена с помощью продольных перегородок 13, образующих сегменты 14 для прохода перекачиваемой жидкости (фиг. 3). При этом длина (L) и количество (Z) продольных перегородок 13 в ней выбрано из условия:

где D - внутренний диаметр гильзы 10.

В стенках камеры 4 (см. фиг.1) параллельно ее оси выполнен канал 15 для рециркуляции части потока перекачиваемой жидкости с начальной периферийной части рабочего колеса 5 на вход гасителя 10. При этом входное отверстие 16 канала 15 для рециркуляции размещено напротив начальной части осевого участка 7 рабочего колеса 5, а выходное отверстие 17 канала 15 размещено перед входом гасителя 10 обратных потоков по ходу движения жидкости.

В предпочтительном варианте выполнения (см. фиг.2) внутренняя центральная втулка 12 гасителя 10 потока со стороны рабочего колеса 5 выполнена полой, а в продольных перегородках 13 выполнены каналы 18, соединяющие выход 17 канала 15 для рециркуляции потока с внутренним объемом 19 полой части втулки 12.

Наружный диаметр осевого участка 7 рабочего колеса 5 и угол установки лопастей 8 на его входе (см. фиг.5) выбирают из условий:

КD=7,5÷8,0, и q1=0,25÷0,30;

Здесь: КD - коэффициент диаметра, определяемый по формуле:

где D1н - наружный диаметр осевого участка рабочего колеса;  втулочное отношение на входе осевого участка колеса (dвт1 - диаметр втулки осевого участка колеса на его входе - см. фиг.5); Q - объемный расход жидкости через насос; n - скорость вращения колеса (число оборотов); q1 - режимный входной параметр, определяемый из соотношения:

втулочное отношение на входе осевого участка колеса (dвт1 - диаметр втулки осевого участка колеса на его входе - см. фиг.5); Q - объемный расход жидкости через насос; n - скорость вращения колеса (число оборотов); q1 - режимный входной параметр, определяемый из соотношения:

где β1n - угол входа потока на лопасти осевого участка колеса;

β1л - угол установки лопастей на входе осевого участка колеса (см. фиг. 5);

αam - угол атаки потока при входе на лопасти осевого участка рабочего колеса.

В предпочтительном варианте осуществления изобретения лопасти радиального участка 9 рабочего колеса 5 (см. фиг.4) выполнены как продолжение лопастей 8 осевого участка 7 рабочего колеса 5. При этом поверхности лопастей 8 осевого участка 7 рабочего колеса 5 выполнены в виде линейчатых поверхностей общего вида.

В предпочтительном варианте выполнения осевой участок 7 рабочего колеса 5 имеет переменное значение лопастей 8, возрастающее от входа к выходу по направлению движения жидкости. При этом количество лопастей 8 на входе осевого участка 7 рабочего колеса 5 может варьироваться в интервале от 2-х до 3-х лопастей, а количество лопастей 8 на выходе осевого участка 7 может варьироваться в интервале от 4 до 12.

Изображенные на фиг. 1 штуцера 20 служат для целей измерения перепада давления на гасителе 10. Упорный винт 21 (см. фиг.1) служит для фиксации гасителя 10 внутри камеры 4.

Предлагаемый насос работает следующим образом. При вращении рабочего колеса 5 внутри камеры 4 жидкость вместе с включениями газа или пара захватывается лопастями 8 осевого участка 7 рабочего колеса и перемещается в направлении радиального участка 9 колеса, где она под действием центробежных сил отбрасывается к каналу 3 для вывода жидкости. При этом часть жидкости перемещается по поверхности рабочего колеса 5 от входа к выходу. На режимах малых подач другая часть жидкости, отбрасываемая лопастями 8 рабочего колеса 5 к стенкам рабочей камеры, создает так называемый обратный поток, взаимодействующий с основным потоком. В центральной части камеры 4 перед колесом 5 из-за закрутки потока создается разрежение, и туда устремляются пузырьки газа, образуя кавитационную полость. Все эти процессы в отсутствии гасителя 10 обратных потоков и канала 15 для рециркуляции являются причиной возникновения так называемых кавитационных автоколебаний, которые в известных конструкциях насосов приводят к снижению энергетических характеристик насоса и снижению ресурса его работы. При этом также существенно ухудшаются кавитационные характеристики насоса. В предлагаемой конструкции насоса, благодаря отмеченным выше особенностям выполнения гасителя 10 обратного потока и наличию канала 15 для рециркуляции, который осуществляет рециркуляцию потока с начальной периферийной части рабочего колеса 5 на вход гасителя 10, эти нежелательные явления удается погасить в широком диапазоне расходов перекачиваемой жидкости (с возрастанием до 50 раз) и в широком интервале концентрации свободной газовой фазы в жидкости (до 60% и более по объему). С помощью предложенной конструкции гасителя потока путем подбора оптимальной его длины и густоты продольных перегородок 13 (их количества) обеспечивается необходимый перепад давления на входе и выходе канала 15 для рециркуляции, который повышает эффективность рециркуляции потока жидкости через канал 15 и способствует тому, что обратные потоки не влияют на основной поток жидкости, поступающий в камеру 4 по всасывающему патрубку 3.

На фиг. 6 изображены графики, отображающие кавитационные характеристики предлагаемого насоса. Кривая 1 иллюстрирует зависимость перепада давлений на насосе (ΔPННД) от давления жидкости на входе в насос (Рвх). Из кривой видно, что насос сохраняет свою работоспособность до значения давления на входе в насос, равного 0,25•105 Па.

Вид кривой 2, характеризующей зависимость расхода жидкости от давления жидкости на входе, подтверждает, что насос сохраняет свою работоспособность до значения давления на входе в насос вплоть до 0,25•105 Па.

Кривая 3 характеризует зависимость содержания газа и пара в жидкости (V/L) от давления жидкости на входе в насос.

Из сравнительного анализа кривых 1 и 3 видно, что при Рвх=0,25•105 Па содержание газа и пара в жидкости составляет ~63%. Это означает, что предлагаемый насос сохраняет свою работоспособность до относительного содержания газа и пара в жидкости, равного 63% от объема жидкости.

На фиг. 7 представлены экспериментально полученные кпд - характеристики предлагаемого насоса. Как видно из представленного графика кпд с увеличением комплекса Q/n (где Q - объемный расход жидкости, n - число оборотов рабочего колеса насоса) возрастает и значение комплекса Q/n=2•10-7 достигает максимальной величины кпд=(50÷55)%.

Представленный на фиг.8 график отображает зависимости универсальной напорной характеристики Н/n2 (где Н - напор жидкости, определяемый по формуле (Pвых-Pвх)/ρ, причем Рвх и Рвых давления жидкости на входе и выходе насоса соответственно, ρ - плотность жидкости) от значений комплекса Q/n. Из графика видно, что напор жидкости, создаваемый предлагаемым насосом, остается приблизительно постоянным в диапазоне изменения комплекса Q/n от 0,06•10-7 до 2,2•10-7. Это означает, что насос сохраняет свою работоспособность в диапазоне изменения расходов жидкости, превышающем 45 раз.

На фиг. 9 представлены графики зависимости отношения содержания объема газа и пара к объему жидкости от расхода.

График 1 отображает зависимость V/L от объемного расхода жидкости при оборотах рабочего колеса равных 18900 об/мин для насоса, в котором отсутствует гаситель обратных токов и канал рециркуляции. График 2 отражает зависимость V/L от объемного расхода жидкости при том же числе оборотов колеса для предлагаемого насоса.

Как видно из сравнения представленных графиков, наличие гасителя обратных токов и канала рециркуляции обеспечивает существенное увеличение значения V/L при малых расходах жидкости. Это означает, что предлагаемый насос сохраняет свою работоспособность как при высоких значениях расхода жидкости, так и при низких.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАСОСНЫЙ АГРЕГАТ | 2001 |

|

RU2187707C1 |

| ЦЕНТРОБЕЖНЫЙ НАСОС | 2001 |

|

RU2187713C1 |

| ЦЕНТРОБЕЖНЫЙ НАСОС | 2001 |

|

RU2187708C1 |

| МНОГОСТУПЕНЧАТЫЙ ВИХРЕВОЙ НАСОС | 2001 |

|

RU2187022C1 |

| ПОРШНЕВОЙ НАСОС | 2001 |

|

RU2187020C1 |

| НАСОСНЫЙ АГРЕГАТ | 2003 |

|

RU2246639C1 |

| СПОСОБ ЗАМЕНЫ ПЕРЕДНЕГО КОРПУСА МОДУЛЯ ВЕНТИЛЯТОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2003 |

|

RU2247062C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВОЛОКНИСТОГО МАТЕРИАЛА | 1995 |

|

RU2078158C1 |

| РЕГУЛИРУЮЩЕЕ УСТРОЙСТВО | 1990 |

|

RU2027215C1 |

| УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ТОПЛИВА | 2001 |

|

RU2227247C2 |

Изобретение относится к осецентробежным насосам для перекачки жидкостей, содержащих включения газа или пара, преимущественно для перекачки топлива в силовых установках летательных аппаратов. Осецентробежный насос содержит корпус, рабочую камеру в корпусе, рабочее колесо, установленное в камере и имеющее осевой и радиальный участки, снабженные лопастями, гаситель обратных потоков, установленный в рабочей камере перед осевым участком рабочего колеса, и канал для рециркуляции части потока перекачиваемой жидкости, размещенный параллельно рабочей камере. Входное отверстие канала для рециркуляции размещено напротив начальной части осевого участка рабочего колеса. Выходное отверстие канала для рециркуляции размещено перед гасителем обратных потоков по ходу движения перекачиваемой жидкости. Гаситель обратных потоков выполнен в виде цилиндрической гильзы с внутренней центральной втулкой. Гильза соединена с указанной втулкой с помощью продольных перегородок, образующих сегменты для прохода перекачиваемой жидкости. Изобретение направлено на устранение кавитационных автоколебаний при широких диапазонах расходов жидкости и газосодержания в ней (до 60% и более от объема жидкости). 8 з.п. ф-лы, 9 ил.

где D - внутренний диаметр гильзы.

где D - внутренний диаметр гильзы.

КD = 7,5 - 8,0; и q1 = 0,25 - 0,30;

где КD - коэффициент диаметра, определяемый по формуле

где D1н - наружный диаметр осевого участка рабочего колеса; втулочное отношение на входе осевого участка колеса (dвт1 - диаметр втулки осевого участка колеса на его входе;

втулочное отношение на входе осевого участка колеса (dвт1 - диаметр втулки осевого участка колеса на его входе;

Q - объемный расход жидкости через насос;

n - скорость вращения колеса (число оборотов);

q1 - режимный входной параметр, определяемый из соотношения

где β1n - угол входа потока на лопасти осевого участка колеса;

β1л - угол установки лопастей на входе осевого участка колеса;

αаm - угол атаки потока при входе на лопасти осевого участка рабочего колеса.

| Высокооборотные лопаточные насосы /Под ред | |||

| Б.В.ОВСЯННИКОВА и В.Ф.ЧЕБАЕВСКОГО | |||

| - М.: Машиностроение, 1975, с | |||

| ПРИСПОСОБЛЕНИЕ ДЛЯ УСТРАНЕНИЯ СКОЛЬЖЕНИЯ КОЛЕС АВТОМОБИЛЕЙ | 1920 |

|

SU292A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Входное устройство шнеко-центробежного насоса | 1983 |

|

SU1121510A1 |

| Центробежный насос | 1976 |

|

SU714049A1 |

| Центробежный насос | 1982 |

|

SU1059260A1 |

| DE 19918286 A1, 26.10.2000 | |||

| Выносная опора грузоподъемной машины | 1976 |

|

SU606804A1 |

| US 4854818 A, 08.08.1989 | |||

| УСТРОЙСТВО для ВТОРИЧНОЙ ОРИЕНТАЦИИ ДЕТАЛЕЙ | 0 |

|

SU244082A1 |

| DE 19727139 A1, 07.01.1999. | |||

Авторы

Даты

2002-04-27—Публикация

2001-07-13—Подача