Изобретение относится к области газовой аппаратуры, а именно к металлопластиковым баллонам высокого давления (ВД), используемым, в частности, в портативных кислородных дыхательных аппаратах альпинистов, спасателей, в переносных изделиях криогенной и противопожарной техники, топливозаправщиках, системах газообеспечения.

Выпускаемые в настоящее время металлопластиковые баллоны высокого давления (ВД) содержат внутреннюю металлическую герметичную оболочку - лейнер и внешнюю силовую пластиковую оболочку, образованную намоткой на поверхность лейнера жгута из высокомодульного волокна (например, стекловолокна, углеволокна, органического волокна), пропитанного связующим.

Известен, например, металлопластиковый баллон конструкции ИЭС-ИМех, содержащий сварной герметичный стальной лейнер и внешнюю силовую пластиковую оболочку вокруг лейнера, типа "кокон", изготовленную намоткой на лейнер жгута из стекловолокна, пропитанного эпоксидным связующим. Силовую оболочку полимеризуют, спрессовывают, одновременно испытывая металлопластиковый баллон повышенным пробным внутренним давлением, составляющим (1.25-1.5) Рр, где Рр - рабочее давление (Автоматическая сварка, N 9, 1995 г. Б.Е. Патон, М.М. Савицкий и др. "Конструкция и технология изготовления облегченных сварных баллонов ВД").

Известен также металлопластиковый баллон ВД, содержащий штампованно-сварной герметичный стальной лейнер и внешнюю силовую пластиковую оболочку, выполненную из арамидного волокна (RU, C1 2077682).

Сварная и штампованно-сварная технологии позволяют изготовить стальные лейнеры с достаточно тонкими стенками и, тем самым, обеспечить сравнительно невысокую удельную материалоемкость (d) баллона ВД со стальным лейнером. Однако металлические лейнеры с достаточно тонкими стенками, обеспечивающими невысокую удельную материалоемкость металлопластиковых баллонов ВД, имеют невысокий ресурс по числу циклов нагружения, который не превышает несколько десятков сотен.

Цикл нагрузка/разгрузка металлопластикового баллона ВД сопровождается при сбросе давления нагруженном лейнера сжимающими усилиями со стороны внешней силовой пластиковой оболочки, вследствие которых материал лейнера может испытывать упруго-пластические деформации при сжатии.

Сжимающие нагрузки могут приводить к потере устойчивости металлического лейнера и возникновению местных пластических деформаций, существенно снижающих ресурс баллонов по числу циклов нагружения.

Потеря устойчивости лейнера может иметь место в продольном направлении цилиндрической части, в поперечном направлении цилиндрической части и в области центрального штуцера днища.

Известен металлопластиковый баллон ВД (SU, A1, 1610189), содержащий внешнюю силовую пластиковую оболочку и внутренний герметичный лейнер с поперечными гофрами на цилиндрической поверхности, повышающими жесткость баллона в поперечном направлении. Однако в данной конструкции баллона, в цикле нагрузка/разгрузка, не обеспечивается сохранность гофр при нагружении баллона рабочим давлением, сопровождающимся напряжениями, превышающими предел текучести материала лейнера, что, в основном, характерно для лейнеров с достаточно тонкими стенками и, соответственно, сравнительно невысокой удельной материалоемкостью.

Известен металлопластиковый баллон высокого давления, содержащий внешнюю силовую пластиковую оболочку и внутренний герметичный лейнер с поперечными гофрами на цилиндрической поверхности лейнера. Промежутки между соседними гребнями гофр с наружной стороны лейнера заполнены упругим и несжимаемым материалом, в качестве которого использована смесь жидкой эпоксидной смолы, пластифицированной эпоксидной смолы, диэтилентриамина и коллоидального кремнистого тиксотропного агента (US, A, 3446385). Заполнение промежутков между гребнями гофр несжимаемым материалом обеспечивает при нагрузке баллона пробным и рабочим давлениями сохранность гофр, повышающих жесткость баллона в поперечном направлении.

Однако гофры, заполненные несжимаемым материалом, практически не влияют на осевую податливость металлического лейнера, стремящегося следовать за большими упругими деформациями пластиковой оболочки. При этом в данной конструкции, как и в металлопластиковых баллонах ВД с лейнерами без гофр, сжимающие нагрузки на лейнер со стороны внешней оболочки, могут приводить к потере устойчивости металлического лейнера и возникновению местных пластических деформаций, существенно снижающих ресурс баллонов по числу циклов нагружения.

Кроме того, циклические сжимающие нагрузки на лейнер в металлопластиковых баллонах ВД обуславливают возможность разгерметизации лейнера вследствие развития трещин, что при взрывоопасных и химически вредных рабочих средах может привести к аварийным ситуациям.

Известны способы предотвращения аварийных ситуаций при разгерметизации лейнеров путем контроля утечек рабочей газовой среды в процессе эксплуатации металлопластиковых баллонов ВД.

Из уровня техники, относящегося к реализации способов контроля утечек рабочей газовой среды в процессе эксплуатации металлопластиковых баллонов ВД, известен металлопластиковый баллон ВД по патенту RU, C1, 2117853.

Металлопластиковый баллон ВД по патенту 2117853 содержит внутренний металлический герметичный лейнер, внешнюю силовую пластиковую оболочку и отделенный от силовой оболочки эластичным газонепроницаемым слоем газопроводящий канал, выведенный на два полюсных штуцера для подключения приборов контроля и сигнализации. Газопроводящий канал образован намотанным на боковую поверхность лейнера по винтовой линии с шагом 20-50 мм газоизолирующим канатом с тонким слоем газопроводящего пористого материала в промежутках между витками каната. В случае разгерметизации лейнера газ течет к контролирующим приборам между витками каната по пористому материалу.

При этом вследствие взаимодействия металлического лейнера и внешней силовой пластиковой оболочки, пористый материал испытывает повышенное давление контактного обжатия, что значительно ухудшает его газопроводящие свойства. Кроме того пористый материал со временем стареет и теряет свои газопроводящие свойства.

В основу настоящего изобретения поставлена задача создать металлопластиковый баллон высокого давления и способ его изготовления, в котором металлический лейнер имел бы повышенную устойчивость к сжимающим усилиям со стороны внешней силовой пластиковой оболочки, и тем самым повысить ресурс баллона по числу циклов нагружения, а также повысить надежность контроля за утечкой газа рабочей среды в процессе эксплуатации баллона.

Поставленная задача решается тем, что в металлическом лейнере металлопластикового баллона высокого давления, содержащем два днища и среднюю часть с продольной осью, на боковой поверхности которой выполнены поперечные гофры, имеющие гребни, впадины и боковые стенки, соединяющие гребни и впадины, а в промежутках между гребнями гофр размешены охватывающие лейнер снаружи промежуточные элементы, обеспечивающие сохранность гофр под действием повышенного внутреннего давления, согласно предлагаемому изобретению, лейнер выполнен с возможностью упругого сжатия и расширения вдоль продольной оси при изменении внутреннего давления в лейнере, при этом гофры выполнены по винтовой линии вдоль продольной оси.

Промежуточные элементы, охватывающие лейнер между гребнями гофр, обеспечивают сохранность гофр при нагрузке лейнера повышенным внутренним давлением. Гофры повышают жесткость лейнера в поперечном направлении, при этом эквивалентная толщина средней части лейнера возрастает пропорционально высоте гофра.

Возможность упругого сжатия и растяжения лейнера вдоль продольной оси уменьшает продольную жесткость лейнера.

Гофры, выполненные по винтовой линии, расположены под углом к продольной и поперечной осям и представляют собой совмещение продольных и поперечных гофр.

На участках лейнера с винтовыми гофрами обеспечивается компенсация деформаций лейнера как в продольном, так и в поперечном направлениях.

Целесообразно, чтобы между гребнями гофр была навита металлическая проволока, витки которой являются промежуточными элементами.

Винтовая полость между гребнями гофр вдоль металлической проволоки может быть использована как винтовой газопроводящий канал для обеспечения контроля утечки рабочей газовой среды в металлопластиковом баллоне.

Для обеспечения упругого сжатия и растяжения лейнера целесообразно, чтобы в промежутках между гребнями гофр между промежуточным элементом и обращенными к нему боковыми стенками гофр были образованы полости, обеспечивающие возможность упругой деформации боковых стенок гофр при нагружении баллона рабочим давлением.

Для сохранения формы гофр под действием повышенного внутреннего давления целесообразно, чтобы размер промежуточных элементов в поперечном направлении составлял не менее 0.5 высоты гофр.

Целесообразно, чтобы промежуточные элементы и металлический лейнер имели близкие модули упругости, обеспечивающие совместную работу металлического лейнера и промежуточных элементов.

Поставленная задача решается также тем, что в металлопластиковом баллоне высокого давления, содержащем внешнюю силовую пластиковую оболочку и внутренний металлический герметичный лейнер, имеющий продольную ось между днищами, при этом по меньшей мере часть боковой поверхности лейнера имеет поперечные гофры, содержащие гребни, впадины и боковые стенки, соединяющие гребни и впадины, и между гребнями гофр размещены, охватывающие лейнер снаружи, промежуточные элементы, обеспечивающие сохранность гофр под действием повышенного внутреннего давления, согласно изобретению, металлопластиковый баллон выполнен с возможностью упругого сжатия и растяжения лейнера при изменении внутреннего давления баллона, при этом гофры выполнены по винтовой линии вдоль продольной оси.

Упругое сжатие и растяжение лейнера вдоль продольной оси при изменении внутреннего давления баллона позволяет компенсировать сжимающие усилия со стороны внешней силовой оболочки и разницу в упругих свойствах металла и пластика.

На участках лейнера с винтовыми гофрами обеспечивается компенсация деформаций лейнера как в продольном, так и в поперечном направлениях.

Таким образом, в цикле нагрузка/разгрузка обеспечивается совместная работа металлического лейнера и силовой оболочки без потери устойчивости днищ или средней части лейнера, что существенно повышает ресурс металлопластикового баллона по числу циклов нагружения.

Эксперименты, проведенные заявителем, показали, что ресурс металлопластиковых баллонов ВД с тонкостенным металлическим лейнером, выполненных согласно предлагаемому изобретению, по числу циклов нагружения повышается в 5-10 раз.

Целесообразно, чтобы между гребнями гофр была навита металлическая проволока, витки которой являются промежуточными элементами.

Кроме компенсации сжимающих усилий со стороны внешней силовой оболочки винтовые гофры совместно с проволокой образуют газопроводящий канал для контроля утечек рабочего газа.

Для сохранения формы гофр в цикле нагрузка/разгрузка целесообразно, чтобы промежуточные элементы и металлический лейнер имели близкие модули упругости, обеспечивающие совместную работу металлического лейнера и промежуточных элементов.

Для обеспечения упругого деформирования лейнера вдоль продольной оси, целесообразно, чтобы промежуточные элементы были установлены с возможностью смещения вдоль продольной оси и упругого деформирования боковых стенок гофр.

Для обеспечения смещения промежуточных элементов вдоль продольной оси и упругого деформирования боковых стенок гофр, целесообразно, чтобы промежуточные элементы были установлены с возможностью перемещения по внутренней поверхности силовой пластиковой оболочки, а в каждом промежутке между двумя соседними гребнями гофр образованы полости, ограниченные поверхностью промежуточного элемента, боковыми стенками гофр и внутренней поверхностью внешней силовой оболочки.

Поперечные гофры за счет перемещений промежуточных элементов (и, соответственно, гребней и впадин гофр) в продольном направлении, параллельно продольной оси баллона и навстречу друг другу, а также за счет упругого деформирования стенок гофр в полостях между ними и промежуточными элементами обеспечивают продольное укорочение цилиндрической части лейнера при сжимающих нагрузках, которое компенсирует сжимающие усилия внешней оболочки.

Для улучшения перемещений системы: гребни, впадины гофр и промежуточные элементы, целесообразно, чтобы силовая оболочка имела сухой слой, обращенный к металлическому лейнеру.

Обычно внешнюю силовую пластиковую оболочку образуют намоткой на поверхность лейнера жгута из высокомодульного волокна (например, стекловолокна, углеволокна, органического волокна), пропитанного полимерным связующим.

Наличие сухого слоя, например из материала внешней оболочки, не пропитанного полимерным связующим, предохраняет от затекания связующего в полости между гребнями гофр.

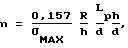

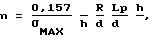

Целесообразно, при заданном числе циклов нагружения баллона количество гофр определять в соответствии с зависимостью

где σMAX - максимальное допустимое напряжение в материале гофр;

R - радиус лейнера до образования гофр;

h - толщина стенки лейнера;

Lp - длина цилиндрической части лейнера;

d - диаметр промежуточного элемента.

Приведенная формула получена заявителем для стального лейнера и промежуточных элементов с поперечным сечением в форме круга, с тем чтобы проводить предварительную оценку количества и формы гофр стального лейнера в зависимости от его геометрии.

Целесообразно, чтобы гофры были образованы по виткам проволоки пластической деформацией лейнера под действием повышенного внутреннего давления.

Описанный вариант упрощает согласование форм гофр и промежуточных элементов.

Поставленная задача решается также тем, что в металлопластиковом баллоне высокого давления, содержащем внутренний металлический герметичный лейнер, внешнюю силовую пластиковую оболочку и отделенный от силовой оболочки эластичным газонепроницаемым слоем газопроводящий канал, выполненный по винтовой линии вдоль боковой поверхности лейнера, согласно изобретению, газопроводящий канал образован полостью между гребнями поперечных гофр, выполненных по винтовой линии на боковой поверхности лейнера, при этом между гребнями гофр навита проволока.

Газопроводящий канал, образованный полостью между гребнями гофр вдоль винтообразной проволоки, практически не меняет своих геометрических размеров в процессе цикла нагрузка/разгрузка баллона, а также не изменяет своих газопроводящих свойств со временем, что обеспечивает более высокую надежность контроля за утечками рабочей газовой среды.

Поставленная задача решается также тем, что в способе изготовления металлопластикового баллона высокого давления, включающем нанесение на металлический лейнер внешней силовой пластиковой оболочки, согласно предлагаемому изобретению, на металлический лейнер надевают гофрообразующие элементы, охватывающие лейнер в поперечном направлении с заданным шагом вдоль продольной оси, и металлический лейнер с внешней силовой пластиковой оболочкой, нанесенной поверх металлического лейнера с гофрообразующими элементами, нагружают повышенным внутренним давлением до пластической деформации материала лейнера и образования гофр между гофрообразующими элементами.

При этом в предпочтительном варианте на поверхность металлического лейнера по винтовой линии с заданным шагом наматывают металлическую проволоку, витки которой являются гофрообразующими элементами.

Предлагаемый способ, практически не усложняя технологию изготовления баллонов ВД, обеспечивает создание баллонов ВД с повышенным ресурсом по числу циклов нагружения. При этом автоматически обеспечивается согласование форм гофр и промежуточных элементов.

Целесообразно при намотке на металлический лейнер с гофрообразующими элементами пластиковой оболочки, по меньшей мере, первый слой наносить из сухого жгута. Сухой слой предотвращает протекание связующего в полости между гребнями, необходимые для упругого деформирования стенок гофр.

При создании газопроводящего канала для контроля утечек газа на сухой слой наносят эластичный газонепроницаемый слой.

В зависимости от удельной материалоемкости баллона гофры формируют либо при пробном внутреннем давлении, превышающем рабочее давление, производя одновременно опрессовку металлопластикового баллона, либо при внутреннем давлении, превышающем пробное давление. При этом опрессовку металлопластикового баллона проводят после гофрообразования.

В дальнейшем предлагаемое изобретение будет более подробно раскрыто на конкретных примерах его выполнения со ссылками на чертежи, на которых:

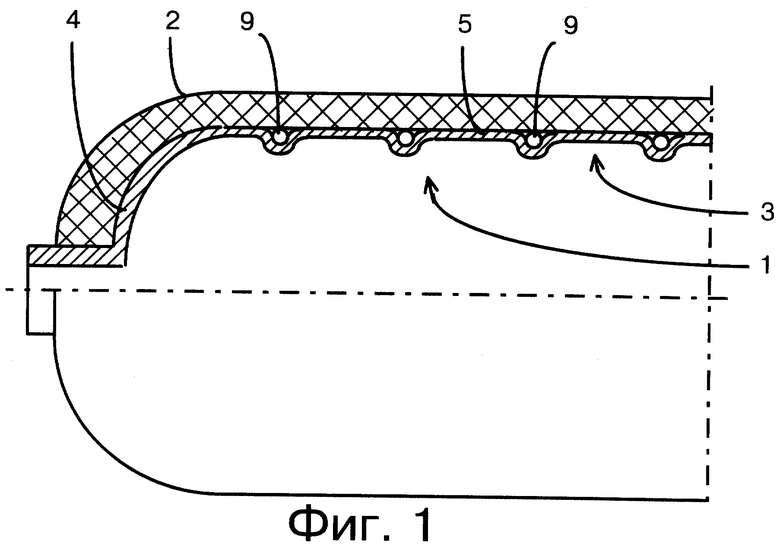

фиг.1 изображает металлопластиковый баллон ВД продольный разрез,

фиг. 2 - схема деформации и перемещений стенки лейнера на участке между витками проволоки,

фиг.3 - фрагмент на фиг.1 в увеличенном масштабе,

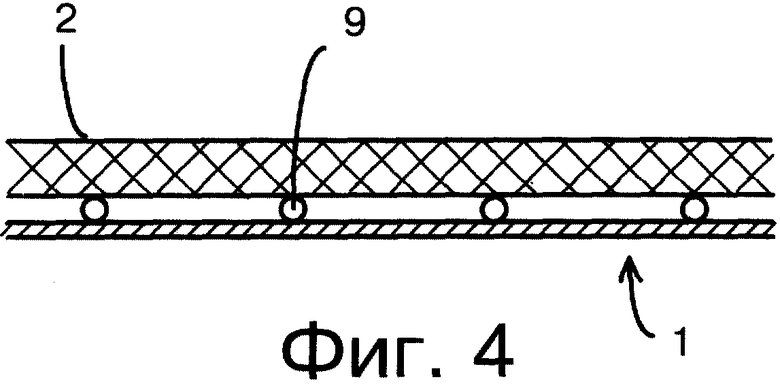

фиг.4 - металлопластиковый баллон ВД до образования гофр.

Металлопластиковый баллон высокого давления (ВД) содержит внутренний металлический газоплотный лейнер 1 (фиг. 1) и покрывающую всю наружную поверхность лейнера 1 внешнюю силовую пластиковую оболочку 2, например, типа "кокон", выполненную из высокомодульного волокна. Лейнер 1 может быть выполнен из коррозионно-стойкой стали, например марки 12Х18Н10Т, либо из другого пластичного металла, выбранного с учетом рабочей среды, для которой предназначен баллон. Лейнер 1 может быть выполнен сварным, а также и другими методами, например, из цельнотянутой трубы с закаткой ее концов, из полученных глубокой вытяжкой заготовок, соединенных кольцевым швом.

Лейнер 1 выполнен протяженным в продольном направлении и содержит цилиндрическую часть 3 и два днища 4.

Вдоль цилиндрической части 3 лейнера 1 по винтовой линии выполнены поперечные гофры 5 (фиг. 2), имеющие гребни 6, впадины 7 и боковые стенки 8, соединяющие гребни 6 и впадины 7. Между гребнями 6 гофр 5 навита металлическая, например медная, проволока 9, витки которой являются промежуточными элементами. Может быть использована проволока из другого металла, обладающего достаточной прочностью, не образующего с ним гальванической пары и имеющего модуль упругости, близкий к величине модуля упругости материала лейнера для обеспечения совместной работы металлического лейнера и промежуточных элементов.

В предпочтительном варианте реализации предлагаемого изобретения гофры 5 образованы по виткам проволоки 9 пластической деформацией лейнера под действием повышенного внутреннего давления в процессе изготовления металлопластикового баллона, который будет описан ниже.

При сбросе давления, в ненагруженном состоянии металлопластикового баллона, высота гофр 5 и диаметр проволоки 9 практически совпадают. В промежутках между двумя соседними гребнями 6 гофр 5 образуются полости 10, ограниченные поверхностью проволоки 9, боковыми стенками 8 гофр 5 и внутренней поверхностью внешней силовой оболочки 2. При этом витки проволоки 9 могут перемещаться по внутренней поверхности силовой оболочки 2. Наличие полостей 10 обеспечивает в цикле нагрузка/разгрузка металлопластикового баллона ВД, возможность упругого деформирования гофр 5 путем изгиба боковых стенок 8 (фиг. 3) гофр 5 и смещения их гребней 6, впадин 7 и витков проволоки 9 вдоль продольной оси.

Упругое деформирование гофр приводит к изменению продольных размеров лейнера (сжатие-растяжение), обеспечивающему компенсацию различий упругих свойств внешней пластиковой оболочки и металлического лейнера, что позволяет повысить ресурс по числу циклов нагружения металлопластиковых баллонов ВД.

Силовая оболочка 2 изготовлена путем намотки на лейнер 1 жгута из высокомодульного волокна, пропитанного полимерным связующим, например, эпоксидной смолой.

В качестве материала силовой оболочки 2 может быть использован любой высокопрочный волокнистый полимерный материал, например жгут "Армос", ЖСВМ, "Тварон", "Кевлар-49", "Торейка", стеклоровинг и пр.

Для предотвращения затекания связующего в промежутки между гребнями 6 (фиг. 3) гофр 5 между внешней пластиковой оболочкой 2 и поверхностью металлического лейнера 1 прокладывают сухой слой 12, отделяющий слои высокомодульного волокна, пропитанного полимерным связующим, от поверхности металлического лейнера. Для образования газопроводящего канала 11 за сухим слоем 12 с внешней стороны, стороны внешней силовой оболочки 2, создают эластичный газонепроницаемый слой 13.

Способ изготовления предлагаемого металлопластикового баллона ВД осуществляется следующим образом.

На цилиндрическую часть металлического лейнера 1 наматывают проволоку 9 (фиг. 3), например, медную. Проволоку наматывают с натягом, обеспечивающим плотное прилегание проволоки к поверхности лейнера, но не вызывающем потери его устойчивости. Концы проволоки предпочтительно закрепить. Диаметром (d) проволоки и шагом (I) навивки ее на лейнер (расстоянием между витками проволоки 9), а в дальнейшем и величиной начального внутреннего давления, задают форму гофр 5, с тем чтобы максимально компенсировать различия в упругих свойствах внешней пластиковой оболочки и металлического лейнера и обеспечить в цикле нагрузка/ разгрузка совместную работу металлического лейнера и внешней силовой пластиковой оболочки. Диаметр проволоки 9 и шаг ее навивки подбирают эмпирическим путем. При этом учитывают геометрические параметры лейнера, толщину стенки лейнера и степень его деформирования при рабочем давлении, определяемую упругими свойствами материала силовой оболочки и лейнера и коэффициентом запаса, который равен отношению расчетного давления (давления разрушения) к величине рабочего давления.

В частном случае, для стальных лейнеров число гофр для заданных геометрических параметров лейнера может быть рассчитано по зависимости

где σMAX - максимальное допустимое напряжение в материале гофр;

R - радиус лейнера до образования гофр;

h - толщина стенки лейнера;

Lp - длина цилиндрической части лейнера;

d - диаметр проволоки, создающей гофры.

Диаметр проволоки задается исходя из общих технологических условий (габариты и толщина стенок лейнера; материал, из которого изготовлен лейнер, проволока и пр.) и уточняется эмпирическим путем.

Величина максимального напряжения (σMAX) в материале гофр определяется известными соотношениями между максимальным напряжением (σMAX) в материале гофр и заданным числом циклов нагружения до разрушения (Нормы расчета на прочность в атомной энергетике ПИНАЭТ Г-7-002-86, 1986). В таблице 1, в качестве иллюстрации, приведены указанные соотношения для стали 08Х18Н10Т.

Выбирая соответствующий ресурс по циклам и задавая диаметр проволоки, по формуле 1 определяют количество гофр и их форму. Окончательный выбор диаметра проволоки и шаг ее намотки осуществляют эмпирическим путем.

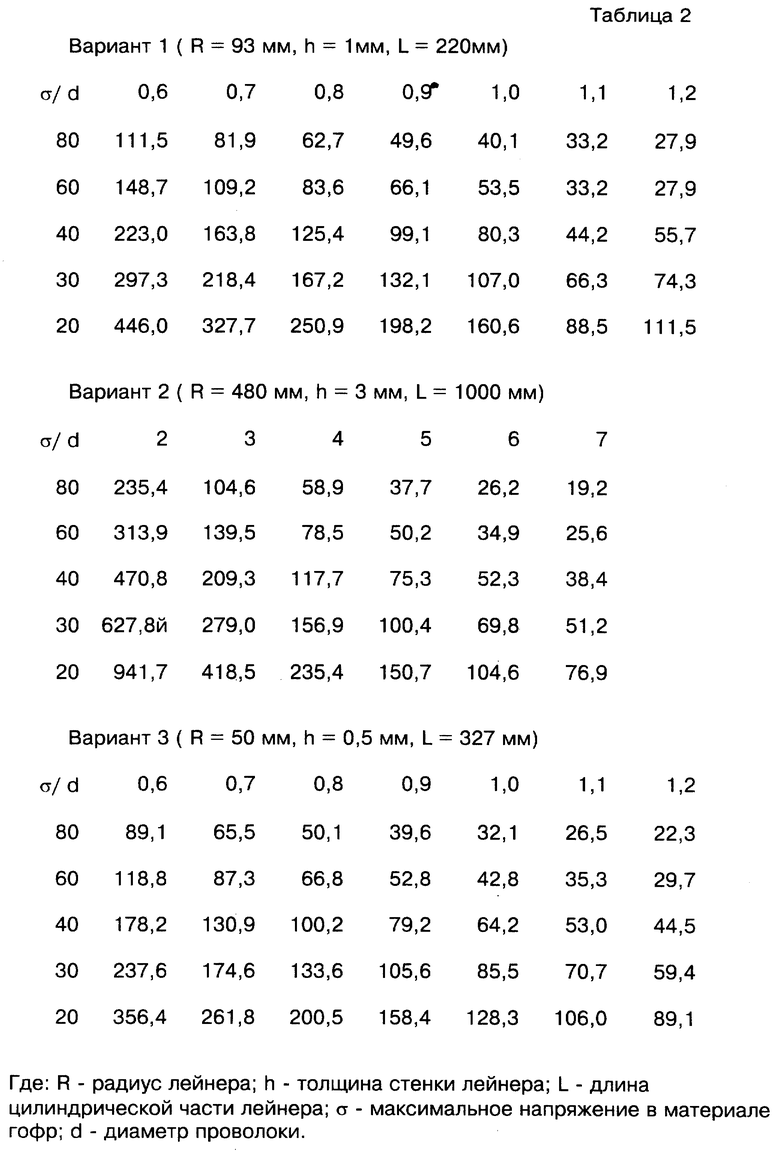

В таблице 2 показаны реализации гофрированных металлических лейнеров из стали 08Х18Н10Т различных габаритных размеров, рассчитанные на разное количество циклов нагружения.

На металлическую поверхность лейнера 1 с проволокой 9 укладывают двойной спиральный слой жгута из высокомодульного волокна без пропитки, который покрывают эластичным газонепроницаемым веществом, например, газонепроницаемым клеем, резиной или другим эластичным материалом, способным длительное время не изменять своих свойств при невысоких давлениях контролируемой рабочей газовой среды в газопроводящем слое (2-10 кгс/см2). Полимеризуют газонепроницаемый слой. Далее, известным образом осуществляют намотку жгута из высокомодульного волокна, пропитанного связующим, для образования внешней силовой оболочки. В том случае, если не предусмотрен контроль за утечкой газа, газонепроницаемый слой будет отсутствовать.

Полимеризуют оболочку по известному режиму, например: 90oС - 2 часа, 120oС - 2 часа, 160oС - 4 часа. На фиг.4 показан металлопластиковый баллон до нагружения.

Металлопластиковый баллон нагружают внутренним избыточным давлением до пластической деформации материала лейнера, сопровождающейся образованием гофр. При этом для баллонов с тонкостенными лейнерами формообразование совмещают с этапом опрессовки металлопластикового баллона, нагружая баллон пробным давлением, равным 1,25-1,5 рабочего давления. При изготовлении металлопластиковых баллонов с толстостенными лейнерами гофрообразование и опрессовку баллона осуществляют в два этапа. Сначала формируют гофры при избыточном внутреннем давлении, превышающем пробное давление, а затем проводят опрессовку и испытание баллона при пробном давлении.

Цикл нагрузка/разгрузка металлопластикового баллона ВД сопровождается, при сбросе давления, нагружение лейнера сжимающими усилиями со стороны внешней силовой пластиковой оболочки, вызывающими, как показано на фиг.2, смещение витков проволоки 9 и, соответственно, гребней 6 и впадин гофр 7, навстречу друг другу и упругим деформированием боковых стенок 8 гофр (на фиг.2 показано пунктирной линией).

Упругое циклическое деформирование гофр в цикле нагрузка/разгрузка компенсирует различия в упругих свойствах внешней пластиковой силовой оболочки и металлического лейнера, а проволока, являясь гофрообразующим элементом, обеспечивает заданную форму гофр при нагрузке лейнера рабочим давлением и, как следствие, увеличивает радиальную жесткость лейнера. Таким образом, в цикле нагрузка/разгрузка обеспечивается совместная работа металлического лейнера и силовой оболочки без потери устойчивости днищ или цилиндра лейнера, что существенно повышает ресурс металлопластикового баллона по числу циклов нагружения.

Кроме того, под газонепроницаемым слоем 13 (фиг.3) в полостях 10 между гребнями 6 гофр 5, вдоль витков проволоки 9 образован газопроводящий канал 11, к которому подключают контролирующую и сигнальную аппаратуру (не показана), позволяющую контролировать утечки газа в случае разгерметизации металлического лейнера.

Образованный газопроводящий канал 11 практически не меняет своих газопроводящих свойств в процессе цикла нагрузка/разгрузка, а также не изменяет своих газопроводящих свойств со временем, что обеспечивает более высокую надежность контроля за утечками рабочей газовой среды.

Приведенные выше примеры предпочтительного осуществления изобретения, содержащие указания на отдельные варианты выполнения, не исчерпывают возможных изменений и дополнений, очевидных специалисту в данной области техники, которые не затрагивают существа технического решения, охарактеризованного формулой изобретения.

Изобретение относится к области газовой аппаратуры, а именно к металлопластиковым баллонам высокого давления, используемым, в частности в портативных кислородных дыхательных аппаратах альпинистов, спасателей, в переносных изделиях криогенной и противопожарной техники, топливозаправщиках, системах газообеспечения. Баллон содержит внешнюю силовую пластиковую оболочку и внутренний металлический герметичный лейнер. На боковой поверхности лейнера выполнены поперечные гофры и между гребнями гофр размещены охватывающие лейнер снаружи промежуточные элементы, обеспечивающие сохранность гофр под действием повышенного внутреннего давления. При этом лейнер выполнен с возможностью упругого сжатия и растяжения вдоль продольной оси при изменении внутреннего давления баллона. Согласно одному из вариантов гофры образованы по виткам проволоки пластической деформацией лейнера под действием повышенного внутреннего давления. При этом в полостях между гребнями гофр вдоль проволоки образован газопроводящий канал для контроля утечек газа при разгерметизации лейнера. Технический результат - повышение надежности. 4 с. и 17 з.п.ф-лы, 4 ил., 2 табл.

где σMAX - максимальное допустимое напряжение в материале гофр;

R - радиус лейнера до образования гофр;

h - толщина стенки лейнера;

Lp - длина цилиндрической части лейнера;

d - диаметр промежуточного элемента.

| US 3446385 A, 27.05.1969 | |||

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ | 1984 |

|

RU2094695C1 |

| Баллон | 1988 |

|

SU1610189A1 |

| СОСУД ДАВЛЕНИЯ | 1997 |

|

RU2117853C1 |

| КОМПОЗИТНЫЙ ГАЗОВЫЙ БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ | 1994 |

|

RU2077682C1 |

Авторы

Даты

2002-08-20—Публикация

2000-09-06—Подача