Предлагаемое изобретение относится к газовому оборудованию, в частности к газовым баллонным установкам с баллонами высокого давления (ВД) (далее по тексту будет именоваться также как "баллон"), средствам крепления баллона ВД на опорной поверхности, например к внешнему основанию или держателю, и баллонам высокого давления (ВД), используемым для хранения и подачи газа потребителю, например в авиации, на подводных лодках, в модульных передвижных заправочных комплексах.

В наиболее распространенных в настоящее время газовых баллонах ВД, используемых, в том числе, в газовых баллонных установках, корпус включает два днища и среднюю часть, представляющую собой круговой цилиндр, который является наиболее оптимальным для высоких рабочих давлений. Традиционно, по крайней мере, на одном днище баллона ВД выполнен штуцер со сквозным отверстием, через которое внутреннюю полость баллона сообщают с наружными устройствами (трубопровод, вентиль и т.п.).

Однако баллоны ВД такой формы неустойчивы, их трудно хранить, перевозить на заправку, техническое освидетельствование и обратно потребителю.

Для упрощения эксплуатации, в том числе, в транспортных средствах, модульных передвижных заправочных комплексах, баллоны снабжают средствами их крепления на внешнем основании (опорной поверхности), например на стенке (платформе) транспортного средства или на специальной стойке и пр., или используют в комплекте с держателем, который обеспечивает удобство перевозки баллонов и надежную их фиксацию на внешнем основании (опорной поверхности).

Известны газовые баллонные установки с баллонами высокого давления для хранения и подачи газа потребителю, используемые преимущественно на транспортных средствах, работающих на газообразном топливе (патенты на полезную модель RU №42201, 22216), содержащие баллон (ВД), держатель для баллона и средство крепления баллона к держателю.

Газовая баллонная установка по патенту на полезную модель RU №4220 включает, по крайней мере, 2 баллона ВД, металлических или металлопластиковых (металлокомпозитных или композитных) баллонов, держатель для баллонов, выполненный в виде протяженной вдоль продольной оси баллона опоры или ложемента и средства крепления баллонов к опоре. Средство крепления каждого баллона к опоре включает, по крайней мере, два металлических обода или хомута, закрепленных на опоре и охватывающих по замкнутому контуру цилиндрическую часть баллона. При этом опора при помощи крепежных элементов может быть жестко закреплена на внешнем основании. Баллоны хранятся у потребителя и перевозятся вместе с опорой.

Однако известно, что при циклических нагрузках внутренним давлением металлические и металлопластиковые баллоны ВД изменяют свои габариты. При этом изменение габаритов металлопластиковых баллонов существенно больше, чем металлических баллонов.

Заправленный баллон ВД, при полном рабочем давлении, имеет больший внешний диаметр средней части и длину, чем пустой баллон.

Соответственно, металлический обод, плотно охватывающий по окружности пустой баллон, будет вдавливаться в корпус баллона при его заправке, что может привести к повреждению стенок металлического баллона или пластиковой оболочки металлопластикового баллона либо (и) к необратимому (пластическому) растяжению металлического материала обода и его прослаблению (необратимому удлинению).

Кроме того, под действием многоцикловых нагрузок в ободьях накапливается остаточная деформация, приводящая к ослаблению крепления, в результате которого из-за подвижности баллона относительно ободьев также происходит повреждение стенок баллона или пластиковой оболочки металлопластикового баллона.

Газовая баллонная установка по патенту на полезную модель RU №22216 включает металлопластиковый баллон ВД, опору, протяженную вдоль продольной оси баллона, и средство крепления баллона к опоре, выполненное из пластикового материала, имеющего модуль упругости, близкий к модулю упругости пластиковой оболочки металлопластикового баллона. При этом средство крепления выполнено в виде намотки, охватывающей опору и металлопластиковый баллон поперек его средней части.

Выполнение средства крепления в виде намотки, охватывающей металлопластиковый баллон по замкнутому контуру, из материала, имеющего близкий модуль упругости к материалу пластиковой оболочки баллона, обеспечивает совместную работу металлопластикового баллона и средства крепления, что обуславливает надежную фиксацию металлопластикового баллона на опоре и исключает повреждение корпуса баллона со стороны средства крепления.

Однако в данной установке невозможно снять баллон с опоры, не нарушив средство крепления, поскольку оно выполнено в виде намотки, охватывающей металлопластиковый баллон и основание. То есть установка практически неразборная.

Кроме того, в данной установке, как и в описанной ранее, не компенсируются изменения продольных габаритов баллонов (изменение длины при заправке баллона и его опустошении), что может привести к деформациям и выходу из строя элементов крепления, связывающих баллон с жесткой опорой и (или) корпуса самого баллона.

Известны газовая баллонная установка для хранения и подачи газа потребителю и средство крепления металлических или металлопластиковых баллонов в держателе, позволяющее компенсировать как поперечные, так и продольные изменения габаритов баллона (патент на изобретение RU №2210697). В указанной баллонной установке используют в основном крупногабаритные баллоны ВД большой вместимости, и она предназначена преимущественно для газоснабжения потребителей (населенных пунктов, газозаправочных станций и пр.).

Установка содержит металлический или металлопластиковый баллон ВД, держатель для баллона, включающий опору, протяженную вдоль продольной оси баллона, и средство крепления баллона к опоре в виде, по крайне мере, двух узлов фиксации баллона, установленных на опоре с возможностью перемещения вдоль ее длины. Каждый узел фиксации содержит раму, охватывающую баллон по периметру. Рама посредством ползунов установлена на направляющих опоры с возможностью перемещения вдоль нее. Каждая рама снабжена прижимными приспособлениями, подвижными в радиальном направлении. Прижимные приспособления выполнены, например, в виде пружинных звеньев, обладающих малой жесткостью в радиальном направлении.

Возможность перемещений узлов фиксации вдоль основания опоры и наличие на рамах прижимных приспособлений, подвижных в радиальном направлении, обеспечивают компенсацию радиальных и продольных (осевых) изменений габаритов баллона, которыми сопровождается циклическое нагружение баллона при заправке и расходе газа у потребителя.

Выполнение держателя в виде протяженной опоры обеспечивает простоту крепления установки с баллоном на внешнем основании и ее демонтаж для транспортирования, а также упрощает транспортирование баллона, например, на заправку или техническое освидетельствование.

Однако, как показала практика эксплуатации таких газовых баллонных установок, перемещения баллона под действием изменения внутренних нагрузок происходят не только в радиальном и продольном (осевом) направлениях. Баллон также может искривляться или изгибаться (т.е. наружная поверхность баллона может отклоняться от продольной оси). При этом средства фиксации баллона к опоре, охватывающие цилиндрическую часть корпуса баллона, не обеспечивают компенсацию таких перемещений баллона.

В частности, в описанном известном техническом решении по патенту №2210697 в результате указанных перемещений баллона в ползунах возникают значительные поперечные нагрузки, которые приводят к заеданию ползунов, поскольку ползуны и направляющие жестко закреплены.

Кроме того, наличие рам в узле фиксации значительно усложняет конструкцию устройства и увеличивает его габариты, что не позволяет использовать данное устройство в ограниченном пространстве.

Известна газовая баллонная установка для хранения и подачи газа в возвращаемых космических кораблях по патенту на изобретение SU №1840528.

Баллонная установка содержит баллон ВД с двумя днищами и два средства крепления, каждое из которых предназначено для крепления одного из днищ баллона на внешнем основании - корпусе космического аппарата. Каждое средство крепления содержит кронштейн, выполненный с возможностью крепления с одной стороны к корпусу космического аппарата, с другой - к баллону в области днищ. При этом каждое средство крепления содержит цапфу, жестко соединенную с днищем баллона ВД, в цапфе установлен сферический вкладыш, контактирующий с ответной сферической поверхностью, выполненной в кронштейне. Сферические вкладыши установлены в цапфах и в кронштейнах неподвижно в направлении продольной оси баллона (осевое направление). В одном средстве крепления, со стороны одного днища, сферический вкладыш выполнен с внутренним кольцевым выступом, взаимодействующим с кольцевым пазом цапфы баллона, в другом средстве крепления (со стороны противоположного днища) вкладыш в осевом направлении баллона связан с цапфой при помощи шайбы и болта. Кронштейн, соединенный со сферическим вкладышем, имеющим выступ, соединен с корпусом возвращаемого космического аппарата при помощи шарнира, а второй кронштейн соединен с корпусом аппарата жестко.

Известно, что к устройствам такого назначения предъявляются требования повышенной жесткости крепления баллона и снижения нагрузок, приходящих на баллон на всех этапах эксплуатации возвращаемого космического аппарата с одновременным снижением веса и габаритов установки.

Описанная газовая баллонная установка и средства крепления баллона к внешнему основанию (космическому аппарату) направлены на компенсацию внешних нагрузок на баллон, возникающих при ударе космического аппарата о землю и передающихся от корпуса космического аппарата (внешнего основания) на баллон через средства крепления.

Однако, благодаря тому что в данной установке крепление баллона к внешнему основанию осуществляют в области днищ баллона, возможна компенсация радиальных изменений габаритов баллонов ВД, возникающих под действием внутреннего давления. При этом, поскольку сферические вкладыши установлены неподвижно в осевом направлении, изменение продольных размеров баллона не может быть скомпенсировано.

Кроме того, так как элементы средства крепления баллона и, соответственно баллон, могут вращаться в каждом сферическом вкладыше, то, соответственно, и штуцер баллона будет тоже перемещаться (вращаться) в пространстве, что может привести к выходу из строя либо самого штуцера, либо трубопровода, подсоединенного к данному штуцеру. Данный факт может быть не очень существенен для небольших баллонов, но для крупногабаритных баллонов в отдельных случаях желательно жесткое крепление штуцерного конца баллона, чтобы максимально снизить его перемещения.

Обычно малогабаритные баллоны ВД рассчитаны на небольшой расход (подачу) газа потребителю, соответственно, с такими баллонами используют тонкие внешние трубопроводы (с небольшим внутренним диаметром), которые достаточно гибкие. Крупногабаритные баллоны ВД, как правило, используют с большим расходом газа и с большим давлением, что обуславливает необходимость использования с крупногабаритными баллонами достаточно толстостенных и жестких трубопроводов. Соответственно, если штуцер баллона скрепить с таким жестким трубопроводом, то любое, даже незначительное перемещение штуцера, может привести к его поломке или к поломке трубопровода.

Кроме того, выполнение средства крепления баллона в виде сборной детали, состоящей из цапфы и сферического вкладыша, а также шарнирное соединение одного из кронштейнов устройства с внешним основанием (корпусом космического аппарата) обуславливает сложность конструкции средства крепления баллона и повышенные габариты всей установки и средств крепления.

В основу настоящего изобретения положена задача создать газовую баллонную установку, средство крепления баллона высокого давления и баллон высокого давления, имеющие простую и компактную конструкцию средств крепления, обеспечивающих компенсацию изменений габаритов и формы баллона, происходящих под действием циклических внутренних нагрузок в процессе эксплуатации баллонов, а также при креплении баллона.

Поставленная задача решается тем, что в газовой баллонной установке, содержащей баллон высокого давления, включающий, по крайней мере, одно днище, средство крепления указанного днища баллона к внешней опорной поверхности, содержащее первое звено с продольной осью, совпадающей с продольной осью баллона, жестко закрепленное на днище баллона, и второе звено, выполненное с возможностью крепления на опорной поверхности, отличающиеся тем, что первое звено содержит хвостовую часть в виде, по крайней мере, части сферы, а второе звено выполнено с возможностью жесткого крепления к опорной поверхности и содержит цилиндрический канал, при этом первое и второе звенья выполнены с возможностью вхождения и смещения, по крайней мере, хвостовой части первого звена вдоль и вокруг продольной оси цилиндрического канала.

Цилиндрический канал второго звена и сферическая хвостовая часть первого звена образуют простое по конструкции подвижное соединение баллона высокого давления (далее по тексту именуемый также как баллон) на внешнем основании (или опорной площадке), при котором стенки баллона могут перемещаться вдоль (осевое смещение) и вокруг (радиальное) его продольной оси, а также наклоняться или изгибаться относительно исходной продольной оси (угловое смещение), что обеспечивает компенсацию изменений габаритов и формы баллона, происходящих под действием циклических внутренних нагрузок в процессе эксплуатации баллонов, а также при креплении баллона на внешнем основании или опорных площадках.

С целью обеспечения простоты и надежности конструкции первого звена целесообразно, чтобы указанное первое звено было выполнено в виде единой детали, содержащей указанную хвостовую часть и шейку с площадкой, повторяющей поверхность днища, закрепленной на днище баллона.

Наиболее технологичной формой боковой поверхности указанной хвостовой части является форма сферического пояса, позволяющего достаточно просто изготовить первое звено в виде единой детали.

Целесообразно, чтобы второе звено было выполнено в виде стакана, открытого со стороны первого звена.

При этом днище стакана может быть достаточно просто закреплено на опорной площадке или внешнем основании с целью обеспечения надежного крепления баллона.

Целесообразно, чтобы соотношение внутреннего диаметра цилиндрического канала второго звена и максимального диаметра сферического пояса хвостовой части первого звена было определено из условия образования между поверхностями указанных звеньев минимального зазора для свободного продольного перемещения первого звена в цилиндрическом канале второго звена, при этом длина первого звена составляет не менее 1% длины баллона и зависит от армирующего материала пластиковой оболочки (органические волокна, стеклянные волокна, углеволокно и т.п., имеющие разные упругие характеристики), а длина цилиндрического канала второго звена больше длины первого звена не менее чем на 10%.

Большой зазор между внешней поверхностью сферического пояса хвостовой части первого звена и внутренней цилиндрической поверхностью второго звена приведет к возникновению соударений между данными поверхностями при транспортных нагрузках (вибрации или ударах) и, как следствие, к выходу из строя первого или (и) второго звена.

При этом величина зазора между указанными поверхностями определяется экспериментальным путем известными методами, например методами «скользящая посадка» или «ходовая посадка».

Длина первого звена определяется из условия предельного увеличения длины баллона при заправке до рабочего давления. При этом длина цилиндрического канала должна превосходить длину первого звена не менее чем на 10%, чтобы исключить упирание первого звена в дно стакана (при росте давления) или выпадание из него, если давление упадет до нуля. Максимальную длину и диаметры сферического пояса и шейки первого звена и цилиндрического канала обычно определяют исходя из ограничений по допустимым габаритным размерам, жесткости армирующего материала пластиковой силовой оболочки и массы газовой баллонной установки.

Для крупногабаритных баллонов, предназначенных для выдачи газа с большим расходом и высоким давлением, согласно одному варианту реализации изобретения, целесообразно, чтобы газовая баллонная установка содержала второе средство крепления второго днища баллона к внешней опорной поверхности, выполненное с возможностью жесткой фиксации указанного днища баллона, по крайней мере, в направлении продольной оси баллона.

Жесткое неподвижное крепление второго днища баллона на опорной поверхности исключает смещение и поворот стенок и днища баллона вокруг его продольной оси, что позволяет подсоединять к штуцеру баллона любые (в том числе негибкие) трубопроводы без опасности повреждения негибких трубопроводов и штуцера баллона.

Также для баллонов, предназначенных для выдачи газа с большим расходом и высоким давлением, целесообразен вариант реализации изобретения, при котором указанное второе средство крепления содержит первое звено с продольной осью, совпадающей с продольной осью баллона, жестко закрепленное на втором днище баллона, снабженное хвостовой частью, в виде, по крайней мере, части сферы, и второе звено, выполненное с возможностью жесткого крепления к опорной поверхности и содержащее сферическое гнездо, открытое со стороны первого звена, при этом первое и второе звенья выполнены с возможностью вхождения хвостовой части первого звена в сферическое гнездо второго звена с возможностью поворота хвостовой части первого звена вокруг продольной его оси и углового отклонения от данной оси в ее исходном положении.

Благодаря такому выполнению второе средство крепления образует подвижное шарнирное соединение, которое позволяет компенсировать как поперечные изменения габаритов баллона и его формы, так и технологическое несовпадение осей средств крепления днищ баллона, что облегчает монтаж баллонов, особенно крупногабаритных баллонов.

При этом технологически целесообразно, чтобы в качестве указанного первого звена был использован штуцер баллона.

При использовании описанного средства крепления второго днища баллона с крупногабаритным баллоном (в том числе и по длине) даже значительные смещения баллона от продольной оси приведут к практически несущественным наклонам штуцера, которые компенсируются упругими изгибами присоединенных к данному штуцеру трубопроводов. Однако на коротких баллонах даже незначительные отклонения от продольной оси могут вызвать значительные наклоны штуцера, поэтому для таких «коротких» баллонов требования к соосности узлов крепления очень высокие. Выполнение этих требований влечет за собой значительное увеличение трудоемкости таких работ.

При фиксированном креплении баллона вторым средством крепления относительно продольного смещения, не позволяющим продольное смещение второго днища баллона относительно опорной поверхности, целесообразно, чтобы на хвостовой части первого звена первого средства крепления был установлен стержень с отметками вдоль его длины, положение которых на стержне определено заданным приращением длины баллона от его внутреннего давления при нагружении, при этом цилиндрический канал второго звена выполнен сквозным с обоих концов с возможностью прохождения через него указанного стержня.

Наличие стержня с указанными отметками позволяет в процессе эксплуатации баллона определять величину его внутреннего давления и контролировать допустимые продольные изменения его габаритов.

В зависимости от объекта, для которого предназначена газовая баллонная установка, в качестве, по крайней мере, одной внешней опорной поверхности целесообразно использовать поверхность объекта, либо газовую баллонную установку целесообразно снабжать держателем для баллона, содержащим две опорные площадки, каждая из которых перпендикулярна продольной оси баллона и выполнена в виде указанной опорной поверхности для крепления баллона в области днищ.

Целесообразно, чтобы держатель был выполнен в виде рамы, содержащей основание, протяженное вдоль продольной оси баллона, и две опоры на противоположных концах основания с опорными площадками, перпендикулярными основанию, при этом рама выполнена с возможностью установки и крепления в ней баллона указанным средством крепления.

В этом случае одно днище баллона соединено с одной опорной площадкой подвижным соединением, обеспечивающим осевое, радиальное и угловые смещения баллона, а второе днище баллона крепится на опорной площадке либо неподвижным соединением, либо также подвижным соединением, обеспечивающим осевые и угловые смещения стенок баллона. При этом протяженное основание служит опорой для протяженного баллона вдоль его длины.

Наличие рамы, в которой установлен баллон, облегчает эксплуатацию баллона, в том числе его транспортирование, заправку и установку на объекте использования.

Рамная конструкция держателя преимущественно может быть использована для баллонов, особенно крупногабаритных баллонов, которые в процессе эксплуатации требуется часто перегружать, перевозить с места на место и т.п. или возить на заправку и привозить обратно к потребителю и выгружать. Либо когда невозможно установить баллон в нужное место на объекте эксплуатации другим способом.

Поставленная задача решается также тем, что в средстве крепления баллона высокого давления к внешней опорной поверхности, содержащем первое звено, имеющее продольную ось и выполненное с возможностью жесткого крепления на днище баллона, при котором продольная ось первого звена совпадает с продольной осью баллона, и второе звено, выполненное с возможностью крепления на внешней опорной поверхности, отличающиеся тем, что первое звено содержит хвостовую часть в виде, по крайней мере, части сферы, а второе звено выполнено с возможностью жесткого крепления к опорной поверхности и содержит цилиндрический канал, при этом первое и второе звенья выполнены с возможностью вхождения и смещения, по крайней мере, хвостовой части первого звена вдоль и вокруг продольной оси цилиндрического канала второго звена.

При этом частные случаи выполнения средства крепления соответствуют описанным выше частным случаям выполнения первого средства крепления газовой баллонной установки.

Поставленная задача решается также тем, что в баллоне высокого давления, содержащем, по крайней мере, одно днище, средство крепления днища баллона к внешней опорной поверхности, жестко закрепленное на днище баллона и имеющее продольную ось, совпадающую с продольной осью баллона, согласно предлагаемому изобретению средство крепления содержит хвостовую часть, в виде по крайней мере, части сферы.

Баллон со средством крепления на одном из днищ или на обоих днищах предназначен для использования на объектах, где описанное второе звено средства крепления выполняют непосредственно на объекте, например корпус подводной лодки, грузового отсека самолета, багажника автомобиля и т.п.

При этом, в качестве средства крепления на одном днище баллона, может быть использован штуцер баллона, а в качестве другого средства крепления, на противоположном днище - закладной элемент, который используют при намотке пластиковой оболочки на лейнер баллона.

В дальнейшем предлагаемые изобретения будет более подробно раскрыты на конкретных примерах их выполнения со ссылками на чертежи, на которых изображены:

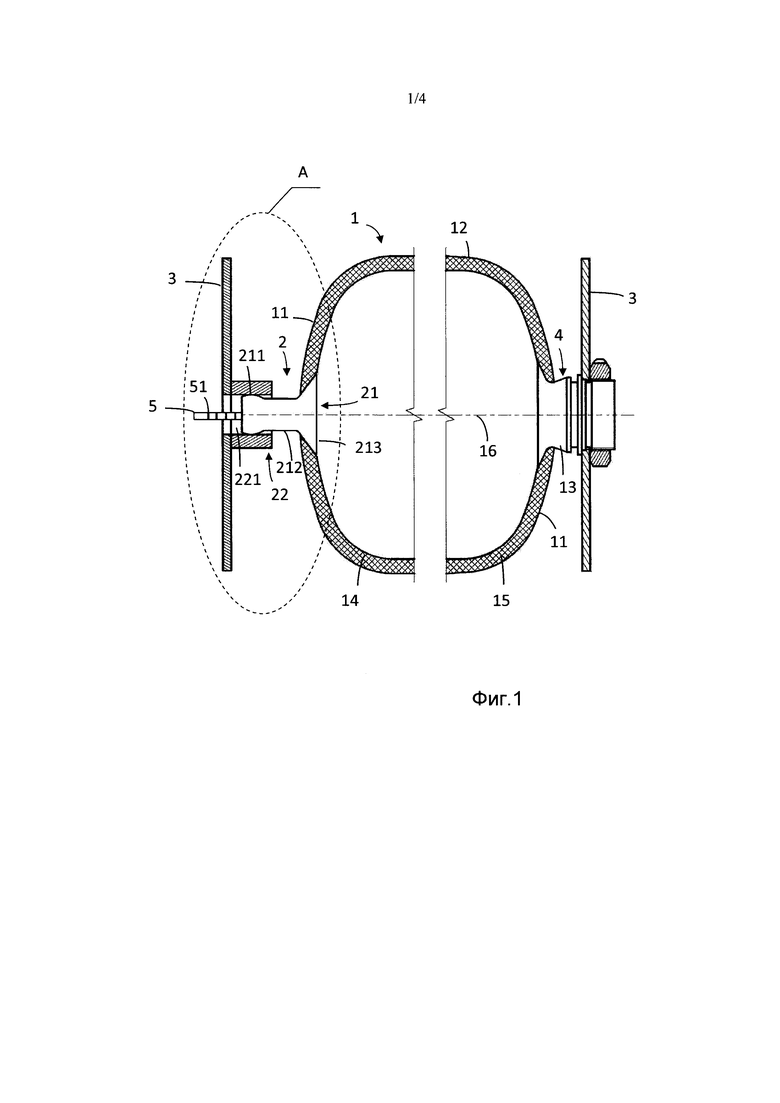

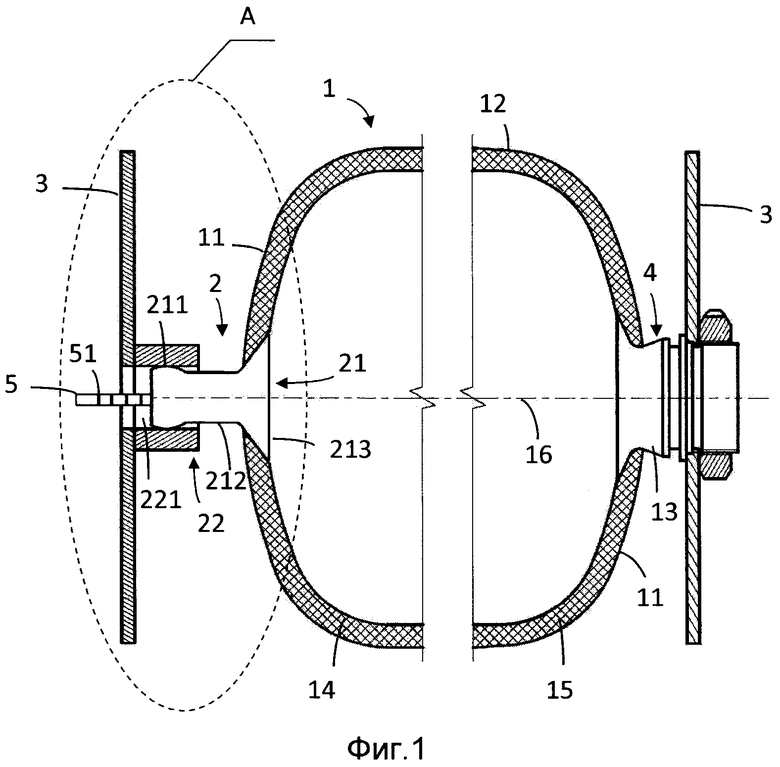

Фиг. 1 - газовая баллонная установка с одним подвижным соединением на одном днище баллона и неподвижным соединением на втором днище;

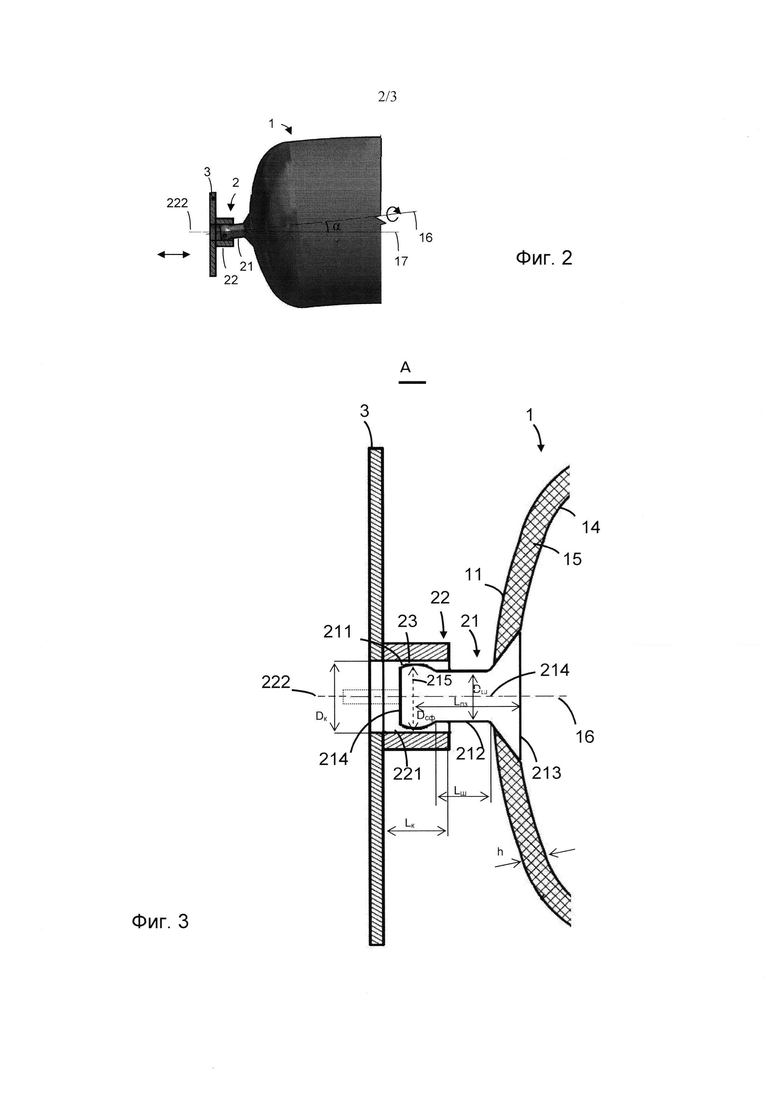

Фиг. 2 - схема смещения баллона в газовой баллонной установке со стороны первого средства крепления;

Фиг. 3 - узел А на Фиг. 1;

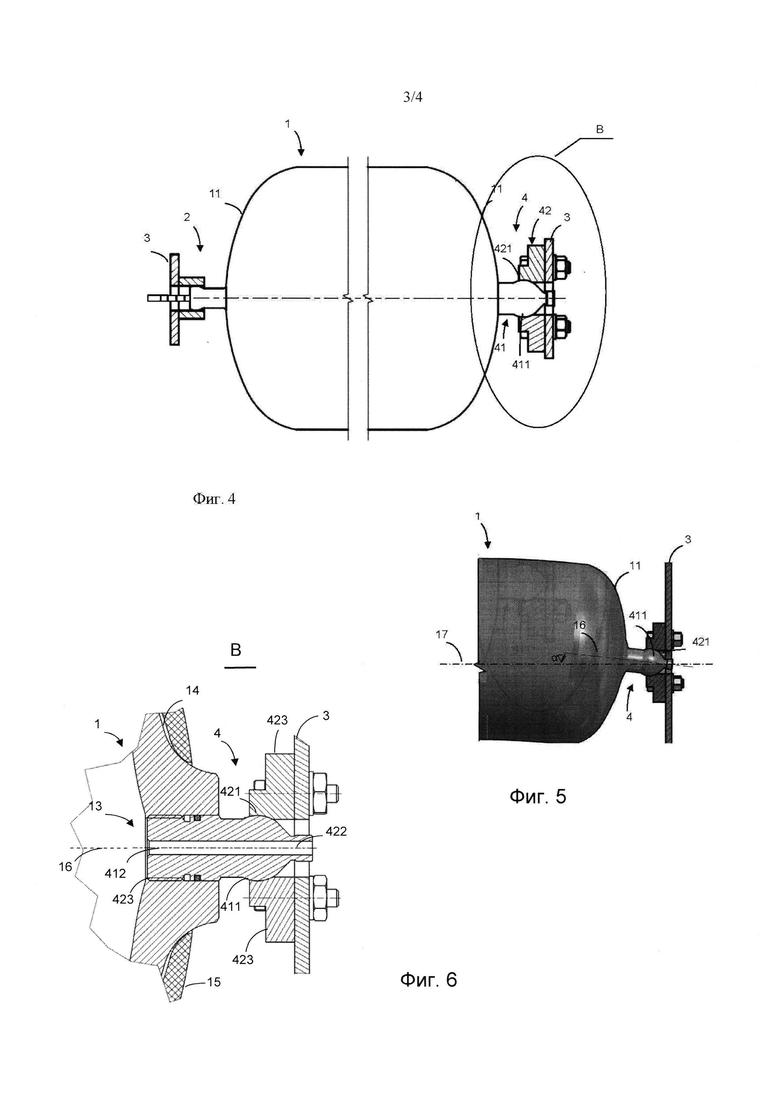

Фиг. 4 - вариант газовой баллонной установки с подвижными соединениями на обоих днищах баллона;

Фиг. 5 - схема смещения баллона в газовой баллонной установке со стороны второго средства крепления;

Фиг. 6 - узел В на Фиг. 4;

Фиг. 7 - крепление газовой баллонной установки на непараллельных основаниях;

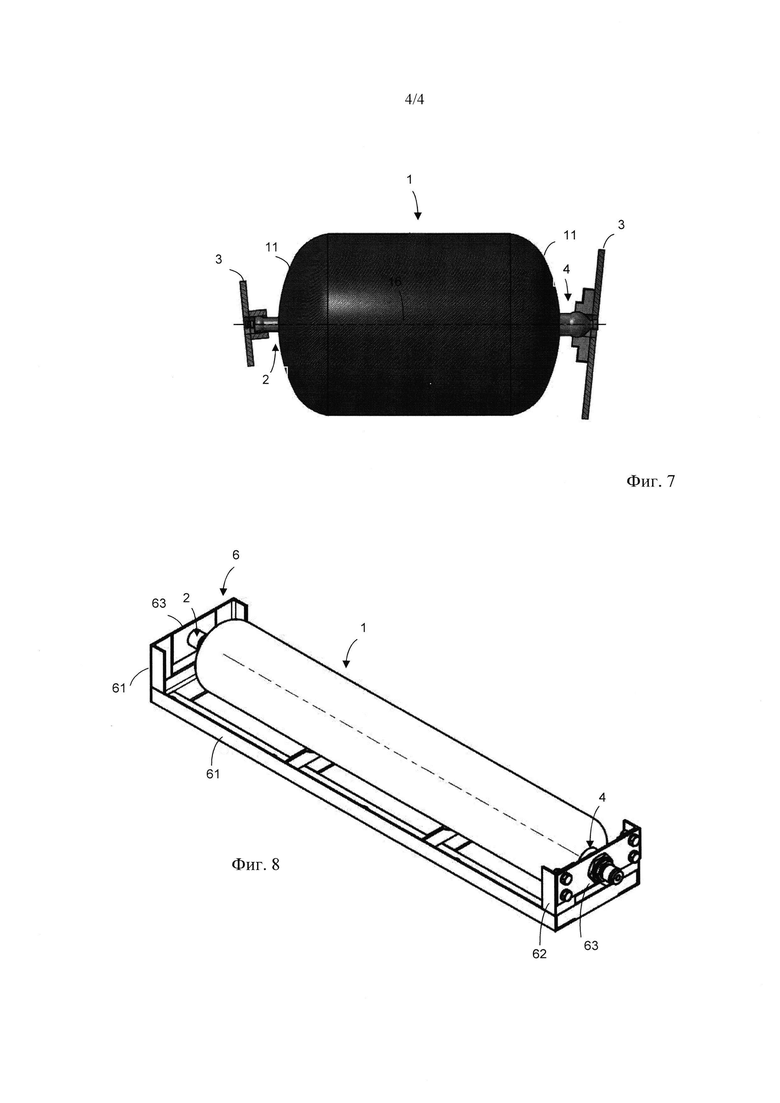

Фиг. 8 - газовая баллонная установка с держателем.

На Фиг. 1 показана газовая баллонная установка (далее по тексту будет также использован термин "установка"), содержащая газовый баллон 1 высокого давления (далее будет именоваться как баллон ВД или баллон), включающий два днища 11 и среднюю часть 12, представляющую собой круговой цилиндр, которые являются наиболее оптимальными для высоких рабочих давлений. Возможно использование баллона со сферической средней частью или иной формы. На одном днище 11 баллона 1, как правило, выполнен штуцер 13 со сквозным отверстием (не показан), через которое внутреннюю полость баллона сообщают с наружными устройствами, например трубопроводом, вентилем и т.п. (не показаны).

В предлагаемой газовой баллонной установке могут быть использованы как металлические, так и металлопластиковые (композитные, металлокомпозитные) баллоны ВД. Однако, поскольку у металлопластиковых баллонов изменения в размерах при нагружении рабочим давлением на порядок выше, чем у металлических баллонов, то в дальнейшем описание предлагаемых изобретений будет в основном раскрыто на примере металлопластикового баллона 1, показанного на Фиг. 1. Металлопластиковый баллон 1 включает металлический лейнер 14 и пластиковую оболочку 15.

Газовая баллонная установка содержит первое средство 2 крепления днища 11 баллона 1 к внешней опорной поверхности 3 и второе средство 4 крепления второго днища 11 баллона 1 к внешней опорной поверхности 3.

Крепление баллона в области днищ на внешней опорной поверхности исключает повреждение боковых стенок баллона ВД и его металлопластиковой оболочки в процессе эксплуатации (заправки) баллона и позволяет компенсировать поперечные изменения габаритов баллона в зависимости от его внутреннего давления.

Возможен вариант выполнения газовой баллонной установки, в котором только одно днище снабжено средством крепления, а со стороны второго днища, как правило, на котором выполнен штуцер, осуществляют крепление цилиндрической части баллона, например хомутом (не показано).

В качестве внешней опорной поверхности для крепления газовой баллонной установки или днищ баллона могут быть использованы внешние или внутренние поверхности объекта, в котором используют газовую баллонную установку или баллон, например на силовой раме/элементах силовой рамы или на платформе автомобиля или грузового контейнера или другие доступные поверхности. Далее по тексту, для обозначения "внешней опорной поверхности" будет также использован сокращенный термин "опорная поверхность".

Указанное первое средство 2 крепления содержит первое звено 21, выполненное с возможностью жесткого крепления на днище 11 баллона 1, и второе звено 22, выполненное с возможностью жесткого крепления на внешней опорной поверхности 3. Первое и второе звенья 21 и 22, соответственно, образуют подвижное соединение. Первое звено 21 содержит хвостовую часть 211 в виде, по крайней мере, части сферы и шейку 212 с площадкой 213, повторяющей поверхность днища 11 баллона 1 для крепления первого звена 21 на днище 11 баллона 1. В исходном состоянии, продольная ось 214 первого звена 21 с шейкой 212 баллона 1 совпадает с продольной осью 16 баллона 1 (является продолжением продольной оси баллона). В преимущественном варианте первое звено 21 выполнено в виде единой детали.

В преимущественном варианте боковая поверхность указанной хвостовой части 21 выполнена в виде сферического пояса с плоским круговым основанием 214 (Фиг. 3) на наружном конце. Возможно иное выполнение хвостовой части 211, например, в виде сферического сегмента, выпуклого со стороны наружного торца.

С противоположной стороны хвостовая часть 211 переходит в цилиндрическую шейку 212, которая, в свою очередь, заканчивается площадкой 213, повторяющей поверхность днища 11 баллона 1. Первое звено 21 в баллонной установке жестко соединено с днищем баллона 11. Возможно использование известных способов жесткого соединения сопряженных поверхностей (площадка - днище баллона). Например, площадка 213 может быть приварена к днищу баллона 1, если материал площадки первого звена и баллона позволяет осуществить сварку или в случае, когда материл первого звена и баллона не позволяет осуществить сварку (например, когда первое звено выполнено из стали, а днище баллона - алюминиевое), первое звено может быть приклеено к днищу баллона. Кроме того, при использовании металлопластикового баллона, как показано на Фиг. 1, первое звено 21 крепится к днищу 11 лейнера 14 баллона 1 до осуществления намотки пластикового материала пластиковой оболочки 15 на лейнер 14, которая после намотки частично или полностью закрывает площадку 213 и (или) часть шейки 212.

Второе звено 22 содержит цилиндрический канал 221, при этом второе звено 22 выполнено таким образом, чтобы при его креплении к опорной поверхности 3 продольная ось 222 цилиндрического канала 221 была бы по существу перпендикулярна опорной поверхности 3. Например, второе звено 22 может быть выполнено в виде металлического стакана со дном (не показано) и цилиндрическим каналом 221, открытым, по крайней мере, со стороны, противоположной опорной поверхности 3. Второе звено 22 в виде стакана жестко закрепляют на внешней опорной поверхности 3 посредством, например, сварки, если это возможно, или резьбовых соединений. Второе звено 22 может также быть выполнено в виде втулки с цилиндрическим каналом, выполненной с возможностью крепления к внешнему основанию.

Первое звено 21 и второе звено 22 выполнены с возможностью вхождения и смещения хвостовой части 211 и шейки 212 первого звена 21 в цилиндрическом канале 221 второго звена 22 вдоль и вокруг продольной оси 222 цилиндрического канала 221, а также с возможностью углового отклонения продольной оси 214 первого звена 21 от продольной оси 222 цилиндрического канала 221, как показано на Фиг. 3. Указанные условия взаимодействия первого и второго звена 21 и 22 соответственно, образующих подвижное соединение, обеспечивают, в том числе, подбором габаритных размеров этих звеньев, которые определяют расчетным и/или экспериментальным путями.

При этом, как правило, таким подвижным соединением крепят на внешней опорной поверхности днище баллона, на котором отсутствует штуцер, потому что к штуцеру, как правило, присоединяют трубопроводы, в том числе негибкие, и любые значительные перемещения штуцера могут привести к его повреждениям.

Возможность смещения хвостовой части 211 первого звена 21 вдоль и вокруг продольной оси 222 цилиндрического канала 221 второго звена 22 обуславливает возможность смещения стенок баллона 1 вдоль и вокруг его продольной оси 16, что позволяет компенсировать продольные и поперечные изменения габаритов баллона в зависимости от его внутреннего давления, а именно увеличение его габаритов при заправке (увеличении давления) или уменьшение их при выдаче газа (снижении давления).

Кроме того, возможность поворота металлопластикового баллона 1 вокруг его продольной оси 16 в зоне его крепления (область днища) позволяет компенсировать скручивающие напряжения (перемещения) от растягивающих нагрузок на продольные (спиральные) слои пластиковой намотки, возникающие при нагружении металлопластикового баллона.

Возможность углового отклонения продольной оси 214 первого звена 21 от продольной оси 222 цилиндрического канала 221 второго звена 22 и, соответственно, углового отклонения продольной оси 16 баллона 1 от его условной исходной продольной оси 17 позволяет гасить изгибы продольной оси баллона, которые могут возникать при увеличении габаритов баллона при заправке или уменьшении их при выдаче газа. Кроме того, возможность указанного углового отклонения оси 16 баллона 1 позволяет компенсировать технологическое несовпадение осей средств крепления днищ баллона, что облегчает монтаж баллонов, особенно крупногабаритных баллонов.

Размеры первого и второго звена 21, 22, соответственно, определяют расчетным и/или экспериментальным путем в зависимости от многих факторов, в том числе вида и размеров используемого баллона. В частности, диаметр Dш (Фиг. 3) шейки 212 первого звена 21 задается условием прочности, то есть шейка не должна сгибаться под тяжестью баллона и/или под действием ударных или вибрационных нагрузок на средство крепления баллона. Соответственно, чем тяжелее баллон (с учетом также и массы самого газа), тем больше диаметр шейки. Длина Lш шейки 212 зависит, в том числе, от следующих факторов: степени изменения длины баллона при заправке/выдаче газа, гарантированного хода первого звена 21 в цилиндрическом канале 221 второго звена 22, предохраняющего выпадение хвостовой части 211 первого звена 21 из цилиндрического канала 221, или упирание ее во внутренний торец этого канала. В случае использования металлопластикового баллона, длина Lш шейки 212 также зависит от толщины h намотки пластикового материала (толщины пластиковой оболочки 15) на днище 11.

По правилам безопасности в РФ, коэффициент запаса (коэффициент безопасности) для металлопластиковых и металлических баллонов составляет 2,4, т.е. баллон должен разрушаться при давлении, превышающем рабочее в 2,4 раза. Для металлопластиковых баллонов ориентировочно предельные деформации для применяемых пластиков составляют примерно 2,0-2,6%. Т.е. при рабочем давлении деформации (изменения размеров) в баллоне будут примерно в 2,4 раза меньше, т.е. около 1%. Для гидравлических испытаний баллонов при изготовлении и освидетельствовании используют обычно давление выше рабочего на 30-50%, т.е. в 1,3-1,5 выше. На основании вышеизложенного степень изменения длины металлопластикового баллона при заправке/выдаче газа принимается, как правило, в диапазоне от 1% до 1.5%.

Экспериментально авторами установлено, что длина Lк (Фиг. 3) цилиндрического канала 221 второго звена 22 должна превосходить длину выступающей части первого звена 21 не менее чем на 10%. При этом в данном случае принимают длину выступающей части первого звена 21, начиная от наружной поверхности днища баллона (например, от пластиковой оболочки 15). Максимальную длину первого звена 21 обычно определяют исходя из ограничений по допустимым габаритным размерам и массы газовой баллонной установки.

Также экспериментально авторами установлено, что диаметр Dк цилиндрического канала 221 второго звена 22 должен превосходить диаметр Dcф сферического пояса хвостовой части 211 первого звена 21 на величину, обеспечивающую зазор 23 между внутренней поверхностью цилиндрического канала 221 и боковой сферической поверхностью хвостовой части 211. При этом величина зазора 23 может быть определена экспериментальным путем. В частности, величина зазора должна быть достаточной для свободного перемещения хвостовой части 212 первого звена 21 вдоль цилиндрического канала 221 второго звена 22. Однако зазор не должен превышать величину, при которой возможно возникновение соударений между данными поверхностями при транспортных нагрузках (вибрации или ударах) и, как следствие, к выходу из строя первого или (и) второго звена. Экспериментально авторами обнаружено, что разность в указанных диаметрах равна примерно 0,25 мм.

Диаметр Dк цилиндрического канала 221 второго звена 22, диаметр Dсф сферического пояса хвостовой части 211 и диаметр Dш шейки 212 первого звена 21 зависят от заданной (допустимой) величины угла наклона продольной оси 214 первого звена 21 от продольной оси 222 цилиндрического канала 221 второго звена 22 или, соответственно, заданной величины угла α (Фиг. 2) наклона продольной оси 16 баллона 1 от его исходной оси 17 (Фиг. 3) при его креплении на опорной площадке и/или в процессе эксплуатации. Т.е. чем больше заданный угол α наклона оси 16 баллона 1 и чем глубже сферический пояс хвостовой части 211 уходит в цилиндрический канал 221, тем больше должна быть разница между диаметром Dш шейки 212 первого звена 21 и диаметром Dсф сферического пояса его хвостовой части 211 и, соответственно, диаметром цилиндрического канала 221, чтобы шейка 212 первого звена 21 не уперлась во внутреннюю стенку цилиндрического канала 221 при отклонении баллона 1 от его исходного положения (исходной оси 17).

Далее приведен пример метода расчета первого средства 2 крепления днища баллона к опорной поверхности 3, на примере металлопластикового баллона 1, имеющего исходную длину 4500 мм и рабочее давление 40 МПа. Более точный и основательный расчет осуществляется в каждом конкретном случае изготовления баллона со средствами крепления и баллонной установки.

Как указывалось выше, при заправке до рабочего давления (при испытаниях пробным давлением) баллон может удлиняться на величину от 1% или 1,5% от его исходного размера. Соответственно, при исходной длине металлопластикового баллона в 4500 мм, при заправке до рабочего давления, баллон может удлиниться примерно на 45 мм. Длина выступающей части первого звена 21 от наружной поверхности днища 11 баллона 1 (от поверхности пластиковой оболочки 15) до вертикальной оси 215 сферического пояса хвостовой части 211 должна быть больше возможного удлинения баллона не менее чем на 10 мм, особенно, в случае металлопластиковых баллонов ВД, поскольку подмотанное пластиком днище может упереться в торец цилиндрического канала и травмировать пластик. С другой стороны, длины первого звена должно быть достаточно, чтобы гарантировано исключить возможность его выпадания из цилиндрического канала 221 при сбросе давления в баллоне до нуля. Таким образом, полная длина Lпз первого звена 21 от поверхности днища лейнера 14 баллона 1 до вертикальной оси 215 сферического пояса хвостовой части 211 будет составлять сумму следующих параметров: толщина h пластиковой оболочки 15 на лейнере 14 в области днища 11 баллона 1, приращение длины баллона (45 мм) и величина зазора (10 мм). Толщина пластиковой оболочки 15 для данного баллона, как правило, для обмотки из органопластика составляет около 110 мм, для обмотки из стеклопластика - около 150 мм и зависит от величины рабочего давления баллона и принятого коэффициента безопасности (коэффициента запаса).

Минимальный диаметр Dш шейки 212 первого звена 21 определяют исходя из условий прочности. Шейка 212 не должна гнуться и деформироваться от воздействия веса баллона с газом и различных воздействий - ударов, вибраций и т.п. Так для баллона из органопластика масса пустого баллона будет 1500 кг и диаметр Dш шейки будет около 50 мм, а для того же баллона из стеклопластика масса будет около 2600 кг, соответственно, диаметр шейки будет около 100 мм. Диаметр шейки зависит также от механических свойств материала, из которого она изготовлена, и массы запаса газа в баллоне.

Далее может быть определена возможная величина изгиба баллона при эксплуатации (как правило, эту величину определяют экспериментально, так как расчетом это сделать очень трудно) или из-за смещения соосности средств крепления обоих днищ баллона (это определяется в первую очередь качеством и точностью размещения внешних оснований для днищ баллона или их средств крепления). Имея эти данные, можно простыми геометрическими расчетами определить, какова должна быть разница между диаметром Dш шейки 212 первого звена 21 и диаметром Dк цилиндрического канала 221 второго звена 22, чтобы наружная цилиндрическая поверхность шейки 212 не уперлась во внутренний диаметр цилиндрического канала 221 при максимальном удлинении и изгибе баллона. Соответственно, при этом определяется разница между диаметром Dш шейки 212 и диаметром Dcф сферического пояса хвостовой части 211. В рассматриваемом случае, разница между диаметром Dш шейки 212 и диаметром Dсф сферического пояса хвостовой части 211 будет составлять 100 и 150 мм соответственно.

Как указывалось выше, экспериментально авторами обнаружено, что разность между внутренним диаметром Dк цилиндрического канала 221 второго звена 22 и диаметром Dсф сферического пояса хвостовой части 211 первого звена 21 составляет примерно 0,25 мм.

Таким образом, в рассматриваемом случае внутренний диаметр Dк цилиндрического канала 221 второго звена 22 составляет 100,25 мм и 150,25 мм соответственно.

Длина Lк цилиндрического канала 221 второго звена 22 должна превосходить длину Lпз первого звена 21 не менее чем на 10%. В рассматриваемом случае длина Lпз первого звена 21 составляет сумму следующих параметров: толщина h пластиковой оболочки 15 на лейнере 14 в области днища 11 баллона 1, приращение длины баллона (45 мм), величина зазора (10 мм), радиус сферического пояса (50 либо 75 мм), соответственно, и 10% длины Lк цилиндрического канала 221 (для исключения выпадания или упирания хвостовой части 211 первого звена 21 при перемещениях).

Согласно одному варианту реализации изобретения второе средство 4 крепления второго днища 11 баллона 1 к опорной поверхности 3 выполнено с возможностью жесткого крепления второго днища 11 баллона 1 относительно опорной поверхности 3, то есть представляет собой неподвижное соединение, как показано на Фиг. 1. Второе средство 4 крепления, образующее неподвижное соединение, может быть выполнено, например, в виде резьбового соединения. Жесткое крепление на опорной поверхности 3 второго днища 11 баллона 1, на котором, как правило, выполнен щтуцер 13, позволяет исключить деформацию подключенных к штуцеру 13 баллона 1 любых трубопроводов, в том числе негибких.

Согласно другому варианту реализации изобретения, показанному на Фиг. 4-Фиг. 6, второе средство 4 крепления второго днища 11 баллона 1 представляет собой подвижное соединение в виде сферического шарнира, при котором второе днище 11 закреплено на внешней опорной поверхности 3 с возможностью поворота стенок баллона 1 вкруг его продольной оси 16 и углового отклонения от условной исходной продольной оси 17, но без возможности смещения вдоль продольной оси баллона, как показано на Фиг. 5. В этом варианте, второе средство 4 крепления баллона 1 содержит жестко закрепленное на днище баллона первое звено 41 с хвостовой частью 411 в виде, по крайней мере, части сферы. В качестве первого звена 41 использован штуцер баллона, у которого хвостовая часть 411 выполнена в виде части сферы, а продольная ось 412 совпадает с продольной осью 16 баллона. Второе средство 4 крепления баллона 1 содержит второе звено 42, выполненное с возможностью жесткого, например резьбового крепления, к соответствующей ему опорной поверхности 3 и содержащее гнездо 421 со сферической внутренней поверхностью и продольной осью 422. Гнездо 421 может быть выполнено, например, из двух полусферических вкладышей 423 (Фиг. 6).

Первое и второе звено 41 и 42, соответственно, выполнены с возможностью вращения хвостовой части 411 первого звена 41 в гнезде 421 второго звена 42 вокруг продольной оси 422 гнезда 421 (продольной оси 16 баллона 1), а также с возможностью углового отклонения продольной оси 412 первого звена от продольной оси 422 гнезда 421 или продольной оси 16 баллона от ее исходного положения 17 (Фиг. 5).

Размеры хвостовой части 411 первого звена 41 и внутренней сферической поверхности гнезда 421 второго звена 42 определяют расчетным и экспериментальным путями, аналогично приведенной выше методике для первого средства крепления. Продольную длину внутренней сферической поверхности гнезда 421 выбирают из условия, чтобы его внутренняя сферическая поверхность не доходила до шейки 412 первого звена 41, то есть сферическая поверхность гнезда 421 плотно охватывала хвостовую часть 411 первого звена 41 (штуцера) и не позволяла хвостовой части 411 первого звена 41 перемещаться вдоль продольной оси 16 баллона и относительно внешней опорной поверхности 3 второго днища 11. В этом случае баллон может свободно вращаться вокруг своей продольной оси и удерживается от этого только жестким трубопроводом со стороны второго днища. При этом при использовании достаточно длинного баллона отклонения торца штуцера от продольной оси (угловые перемещения) будут незначительными. В частности, если днище без штуцера отклонится на 10 мм, то при длине баллона 4500 мм отклонение торца штуцера составит 4500/на длину штуцера от сферического гнезда до торца штуцера, например 100 мм, в 45 раз меньшую величину, т.е. 0,22 мм, что практически несущественно. В то время как линейные перемещения штуцера вдоль продольной оси могут вывести из строя (сломать) либо штуцер, либо трубопровод.

Для баллона с лейнером из толстостенных труб (например, из алюминиевых сплавов) методом прессования или закатки, где толщина в зоне купола днища достаточная для организации резьбы, возможен вариант реализации изобретения, в котором штуцер 13 (Фиг. 6) выполнен в виде резьбовой втулки, одна часть которой (резьбовая) вворачивается в днище лейнера баллона, а вторая часть втулки хвостовой части 411 имеет сферический пояс и средство (не показан) подстыковки к трубопроводам или вентилю. Резьбовое соединение 424 резьбовой втулки штуцера 13 и днище баллона уплотняется либо известными герметиками, либо с помощью торцевых эластичных уплотнений.

Благодаря тому что первое и второе средства 2 и 4 крепления баллона в области днищ 11 соответственно выполнены в виде подвижных соединений с возможностью смещения стенок баллона 1 вдоль и вокруг его продольной оси 16 в области первого средства 2 соединения, а также смещения стенок баллона 1 вокруг его продольной оси 16 в области второго средства 2 соединения, обеспечивается компенсация продольных и поперечных изменений габаритов баллона в зависимости от его внутреннего давления, а именно увеличение его габаритов при заправке (увеличении давления) или уменьшение их при выдаче газа (снижении давления).

Кроме того, возможность углового отклонения продольной оси 16 баллона 1 от его исходной продольной оси 17 в первом и втором средствах 2 и 4 крепления в области днищ 11 позволяет гасить изгибы продольной оси баллона, которые могут возникать при увеличении габаритов баллона при заправке или уменьшении их при выдаче газа. Кроме того, возможность указанного углового отклонения оси 16 баллона 1 позволяет компенсировать технологическое несовпадение осей средств крепления днищ баллона, что облегчает монтаж баллонов, особенно крупногабаритных баллонов, а также обеспечивает возможность крепления крупногабаритных баллонов на непараллельных опорных поверхностях, как показано на Фиг. 6.

При этом согласно одному варианту реализации изобретения, при котором оба днища 11 баллона 1 крепятся к внешним опорным поверхностям 3, показанным на Фиг. 1 и Фиг. 4, на хвостовой части 211 первого звена 2 установлен стержень 5 с отметками 51 вдоль его длины. Положение отметок 51 определено заданным приращением длины баллона 1 в зависимости от его внутреннего давления при нагружении. При этом цилиндрический канал 221 второго звена 22 выполнен сквозным с возможностью прохождения через него стержня 5 и на внешнем основании 3 также выполнено отверстие 31 для прохождения сквозь него стержня 5. Отметки 51 вдоль длины стержня 5 могут быть выполнены в виде кольцевых рисок. При этом каждая риска соответствует определенной ступени давления в баллоне 1. Например, если баллон имеет длину два метра, то при максимальном рабочем давлении (1,5% от длины) стержень выйдет из отверстия 51 на 30 мм. Если риски выполнены через 6 мм, то каждому делению будет соответствовать 20% давления от его максимального значения.

Возможен вариант реализация изобретения, в котором газовая баллонная установка содержит держатель для баллона, включающий две опорные площадки, каждая из которых выполнена с возможностью жесткого крепления на внешней опорной поверхности объекта (не показано) по существу перпендикулярно продольной оси баллона. Такой вариант в основном предназначен для использования небольших баллонов, например от 3 л, при длине от 300 мм, а также эксплуатируемых в основном в стационарных условиях. При этом газовая баллонная установка будет иметь конструкцию, как показано на Фиг. 1 или Фиг. 4, где опорными площадками являются опорные поверхности 3.

При использовании баллонов от 30 литров до 2500 литров с диаметром от 200 мм до 1100 мм и длиной от 500 мм до 4700 мм, в преимущественном варианте, держатель 6 (Фиг. 6) выполнен в виде рамы, содержащей основание 61, протяженное вдоль продольной оси 16 баллона 1, и две опоры 62 на противоположных концах основания 61 с опорными площадками 63, перпендикулярными основанию 61, при этом рама выполнена с возможностью установки в нее баллона 1 и крепления в ней баллона 1 описанными средствами 2 и 3 крепления. В частности, на опорных площадках 63 закрепляют, соответственно, вторые звенья 22 и 42 и первого и второго средств 2 и 4 крепления первого и второго днищ 11 баллона 1. При этом, в данном варианте, второе средство 4 крепления второго днища может быть выполнено как в виде неподвижного, так и описанного выше подвижного соединения.

Однако для обеспечения точного позиционирования баллона (особенно крупногабаритных и тяжелых баллонов) в преимущественном варианте средство крепления 4 второго днища 11 выполнено в виде описанного выше подвижного соединения.

При этом на опорной площадке 63, на которой закреплено первое средство 2 крепления, может быть выполнено отверстие (не показано) для прохождения через него стержня с рисками (не показаны).

Для обеспечения точных результатов определения приращения длины баллона 1 в зависимости от его внутреннего давления при нагружении второе средство 4 крепления второго днища 11 должно обеспечивать жесткую фиксацию этого днища 11 баллона 1 вдоль продольной оси, исключающую перемещение баллона вдоль его продольной оси.

Возможен также вариант реализация изобретения, согласно которому баллон, поставляемый на объект, содержит на одном из днищ или на обоих днищах первое звено описанных средств крепления, а второе звено (звенья) средства крепления выполняют непосредственно на объекте использования баллона. При этом, в качестве одного первого звена, на одном днище баллона, может быть использован штуцер баллона, а в качестве другого первого звена, на противоположном днище, закладной элемент, который используют при намотке пластиковой оболочки на лейнер баллона.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕТАЛЛОПЛАСТИКОВЫЙ БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2289062C1 |

| МЕТАЛЛИЧЕСКИЙ ЛЕЙНЕР, МЕТАЛЛОПЛАСТИКОВЫЙ БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ (ВАРИАНТЫ) И СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПЛАСТИКОВОГО БАЛЛОНА ВЫСОКОГО ДАВЛЕНИЯ | 2000 |

|

RU2187746C2 |

| МЕТАЛЛОПЛАСТИКОВЫЙ БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ, СПОСОБ КОНТРОЛЯ РАБОТОСПОСОБНОСТИ МЕТАЛЛОПЛАСТИКОВОГО БАЛЛОНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2210697C2 |

| Баллон высокого давления (варианты) и способ его изготовления (варианты) | 2007 |

|

RU2758470C2 |

| МЕТАЛЛОПЛАСТИКОВЫЙ БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ | 2013 |

|

RU2554699C2 |

| МЕТАЛЛОКОМПОЗИТНЫЙ БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ | 2009 |

|

RU2432521C2 |

| Металлопластиковый баллон высокого давления и способ его изготовления | 2022 |

|

RU2780907C1 |

| ГАЗОВЫЙ БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ | 2017 |

|

RU2696655C2 |

| МЕТАЛЛОПЛАСТИКОВЫЙ БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ КОСМИЧЕСКОГО АППАРАТА | 2016 |

|

RU2631202C2 |

| ЛЕЙНЕР БАЛЛОНА ВЫСОКОГО ДАВЛЕНИЯ | 2007 |

|

RU2353851C1 |

Изобретение относится к газовому оборудованию, в частности к газовым баллонным установкам с баллонами высокого давления (ВД), средствам крепления баллона ВД на опорной поверхности и баллонам высокого давления (ВД), используемым для хранения и подачи газа потребителю. Технический результат изобретения включает обеспечение компенсации изменений габаритов и формы закрепленного на опорной поверхности баллона в процессе его эксплуатации, а также при его креплении. Указанный результат достигается конструкцией по крайней мере одного средства 2 крепления баллона 1 на опорной поверхности 3, содержащего первое звено 21 с продольной осью 214, совпадающей с продольной осью 16 баллона, жестко закрепленного на днище 11 баллона 1, и второе звено 22, выполненное с возможностью крепления на опорной поверхности 3. При этом первое звено 21 содержит хвостовую часть 211 в виде по крайней мере части сферы, второе звено 22 выполнено с возможностью жесткого крепления к опорной поверхности 3 и содержит цилиндрический канал 221, при этом первое и второе звенья выполнены с возможностью вхождения и смещения по крайней мере хвостовой части 211 первого звена вдоль и вокруг продольной оси цилиндрического канала 221. 3 н. и 22 з.п. ф-лы, 8 ил.

1. Газовая баллонная установка, содержащая баллон высокого давления, включающий по крайней мере одно днище, средство крепления указанного днища баллона на опорной поверхности, содержащее первое звено с продольной осью, совпадающей с продольной осью баллона, жестко закрепленное на днище баллона, и второе звено, выполненное с возможностью крепления на опорной поверхности, отличающаяся тем, что первое звено содержит хвостовую часть в виде по крайней мере части сферы, второе звено выполнено с возможностью жесткого крепления к опорной поверхности и содержит цилиндрический канал, при этом первое и второе звенья выполнены с возможностью вхождения и смещения по крайней мере хвостовой части первого звена вдоль и вокруг продольной оси цилиндрического канала.

2. Газовая баллонная установка по п. 1, отличающаяся тем, что указанные первое и второе звенья выполнены с возможностью углового смещения продольной оси первого звена относительно продольной оси цилиндрического канала второго звена.

3. Газовая баллонная установка по п. 1, отличающаяся тем, что указанное первое звено выполнено в виде единой детали, содержащей указанную хвостовую часть и шейку с площадкой, закрепленной на днище баллона.

4. Газовая баллонная установка по п. 1, отличающаяся тем, что боковая поверхность указанной хвостовой части выполнена в виде сферического пояса.

5. Газовая баллонная установка по п. 1, отличающаяся тем, что указанное второе звено выполнено в виде стакана, открытого со стороны первого звена.

6. Газовая баллонная установка по п. 1, отличающаяся тем, что соотношение диаметра цилиндрического канала второго звена и максимального диаметра хвостовой части первого звена определено из условия образования между поверхностями указанных звеньев минимального зазора для свободного продольного перемещения первого звена в цилиндрическом канале второго звена, при этом длина первого звена составляет не менее 1% от длины баллона, а длина цилиндрического канала второго звена больше длины первого звена не менее чем на 10%.

7. Газовая баллонная установка по п. 1, отличающаяся тем, что она содержит второе средство крепления второго днища баллона к опорной поверхности, выполненное с возможностью жесткой фиксации указанного днища баллона по крайней мере в направлении продольной оси баллона.

8. Газовая баллонная установка по п. 7, отличающаяся тем, что указанное второе средство крепления содержит первое звено с продольной осью, совпадающей с продольной осью баллона, жестко закрепленное на втором днище баллона, снабженное хвостовой частью, в виде по крайней мере части сферы, и второе звено, выполненное с возможностью жесткого крепления к опорной поверхности и содержащее сферическое гнездо, открытое со стороны первого звена, при этом первое и второе звенья выполнены с возможностью вхождения хвостовой части первого звена в сферическое гнездо второго звена с возможностью поворота хвостовой части первого звена вокруг продольной его оси и углового отклонения от данной оси в ее исходном положении.

9. Газовая баллонная установка по п. 8, отличающаяся тем, что первое звено выполнено в виде штуцера баллона.

10. Газовая баллонная установка по п. 9, отличающаяся тем, что штуцер выполнен в виде втулки, на одном концевом участке которой выполнена резьбовая нарезка для резьбового соединения с днищем баллона, а противоположный концевой участок выполнен в форме части сферы.

11. Газовая баллонная установка по п. 7, отличающаяся тем, что на хвостовой части первого звена установлен стержень с отметками вдоль его длины, положение которых на стержне определено заданным приращением длины баллона от его внутреннего давления при нагружении, при этом цилиндрический канал второго звена выполнен сквозным с обоих концов с возможностью прохождения через него указанного стержня.

12. Газовая баллонная установка по п. 1, отличающаяся тем, что в качестве по крайней мере одной опорной поверхности использована поверхность объекта, для которого предназначена газовая баллонная установка.

13. Газовая баллонная установка по п. 7, отличающаяся тем, что она снабжена держателем для баллона, содержащим две опорные площадки, каждая из которых перпендикулярна продольной оси баллона и выполнена в виде указанной опорной поверхности для крепления баллона в области днищ.

14. Газовая баллонная установка по п. 13, отличающаяся тем, что держатель выполнен в виде рамы, содержащей основание, протяженное вдоль продольной оси баллона, и две опоры на противоположных концах основания с опорными площадками, перпендикулярными основанию, при этом рама выполнена с возможностью установки и крепления в ней баллона в области днищ.

15. Средство крепления баллона высокого давления к опорной поверхности, содержащее первое звено, имеющее продольную ось и выполненное с возможностью жесткого крепления на днище баллона, при котором продольная ось первого звена совпадает с продольной осью баллона, и второе звено, выполненное с возможностью крепления на опорной поверхности, отличающееся тем, что первое звено содержит хвостовую часть в виде по крайней мере части сферы, второе звено выполнено с возможностью жесткого крепления к опорной поверхности и содержит цилиндрический канал, при этом первое и второе звенья выполнены с возможностью вхождения и смещения по крайней мере хвостовой части первого звена вдоль и вокруг продольной оси цилиндрического канала второго звена.

16. Средство крепления баллона по п. 15, отличающееся тем, что указанные первое и второе звенья выполнены с возможностью углового смещения продольной оси первого звена относительно продольной оси цилиндрического канала.

17. Средство крепления баллона по п. 15, отличающееся тем, что указанное первое звено выполнено в виде единой детали, содержащей указанную хвостовую часть и шейку с площадкой, закрепленной на днище баллона.

18. Средство крепления баллона по п. 15, отличающееся тем, что боковая поверхность указанной хвостовой части выполнена в виде сферического пояса

19. Средство крепления баллона по п. 15, отличающееся тем, что указанное второе звено выполнено в виде стакана, открытого со стороны первого звена.

20. Средство крепления баллона по п. 15, отличающееся тем, что соотношение диаметра цилиндрического канала второго звена и максимального диаметра хвостовой части первого звена определено из условия образования между поверхностями указанных звеньев минимального зазора для свободного продольного перемещения первого звена в цилиндрическом канале второго звена, при этом длина первого звена составляет не менее 1,5% от длины баллона, а длина цилиндрического канала второго звена больше длины первого звена не менее чем на 10%.

21. Баллон высокого давления, содержащий по крайней мере одно днище, средство крепления днища баллона к внешней опорной поверхности, жестко закрепленное на днище баллона и имеющее продольную ось, совпадающую с продольной осью баллона, отличающийся тем, что средство крепления содержит хвостовую часть в виде по крайней мере части сферы.

22. Баллон по п. 21, отличающийся тем, что указанное средство крепления выполнено в виде единой детали, содержащей указанную хвостовую часть и шейку с площадкой, повторяющей поверхность днища, закрепленной на днище баллона.

23. Баллон по п. 21, отличающийся тем, что боковая поверхность указанной хвостовой части выполнена в виде сферического пояса.

24. Баллон по п. 21, отличающийся тем, что он содержит второе днище со штуцером, при этом хвостовая часть штуцера выполнена в виде по крайней мере части сферы.

25. Баллон по п. 24, отличающийся тем, что штуцер выполнен в виде втулки с резьбовой нарезкой на концевом участке, противоположном хвостовой части, выполненной с возможностью резьбового соединения с днищем баллона.

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ БАЛЛОНА ВЫСОКОГО ДАВЛЕНИЯ В ВОЗВРАЩАЕМОМ КОСМИЧЕСКОМ АППАРАТЕ | 1979 |

|

SU1840528A1 |

| Трансформатор | 1933 |

|

SU42201A1 |

| JP 2012077849 A, 19.04.2012 | |||

| EA 201491129 A1, 30.01.2015 | |||

| ЛЕКАРСТВЕННЫЕ ФОРМЫ ЦИТРАТА ЖЕЛЕЗА (III) | 2010 |

|

RU2733410C2 |

Авторы

Даты

2018-02-15—Публикация

2017-04-04—Подача