Изобретение относится к оборудованию механосборочного производства, а именно к устройствам для демонтажа деталей, преимущественно прессового соединения.

Известен съемник с гидроприводом для демонтажа деталей (патент РФ №2149091, В 23 Р 19/027, В 25 В 27/02, 2000 г.). Съемник содержит корпус с отверстием, установленные на корпусе посредством шарниров захватные двуплечие рычаги с зацепами и пазами для размещения шарниров, силовой цилиндр с подпружиненным штоком в отверстии корпуса и плоский кулак. Кулак смонтирован с возможностью поворота относительно корпуса и выполнен с равномерно расположенными по периметру одинаковыми рабочими спиральными поверхностями. Каждый рычаг установлен с возможностью взаимодействия с соответствующей рабочей поверхностью кулака и подпружинен по направлению к кулаку и соответствующему шарниру.

Указанная конструкция съемника имеет следующие недостатки.

Возможен самопроизвольный поворот кулака под нагрузкой и (или) самозаклинивание двуплечих рычагов на шарнирах корпуса, что снижает надежность работы съемника. Кроме того, ограничен габарит демонтируемой детали, особенно по ее высоте (длине) из-за существующей конструкции двуплечих рычагов.

Известен съемник гидравлический (патент РФ №2188112, В 23 Р 19/027, В 25 В 27/02, 2002 г.), содержащий корпус с отверстием, установленные на корпусе посредством шарниров захватные двуплечие рычаги с зацепами и наклонными пазами для размещения шарниров, силовой цилиндр с подпружиненным штоком, установленный с возможностью перемещения в отверстии корпуса, и плоский кулак. Кулак смонтирован с возможностью поворота относительно корпуса и выполнен с равномерно расположенными по периметру одинаковыми рабочими спиральными поверхностями. Каждый рычаг установлен с возможностью взаимодействия с соответствующей рабочей поверхностью кулака и подпружинен по направлению к кулаку и соответствующему шарниру. Рабочие поверхности кулака выполнены по архимедовой спирали, а поверхности захватных двуплечих рычагов, обращенные к демонтируемой детали, выполнены вогнутыми за счет расположения от основания зацепов поднутрения.

Эта конструкция съемника выбрана за прототип.

Основной недостаток известного технического решения, выбранного за прототип, заключается в изменении величины углового поворота зацепов двуплечих рычагов в зависимости от диаметра демонтируемой детали. Действительно наличие наклонных пазов на двуплечих рычагах позволяет компенсировать упругие деформации их за счет синхронного осевого перемещения рычагов при схватывании демонтируемой детали за ее торец зацепами рычагов. При наружном схватывании демонтируемой детали, опираясь наклонными пазами на шарниры, одним из концов рычагов на кулак, осуществляется одинаковый угловой поворот другого плеча рычагов к центральной оси корпуса съемника.

Очевидно, что при минимальном диаметре демонтируемой детали, когда зацепы находятся вблизи центральной оси, из-за дополнительного наклонения паза угловые повороты зацепов рычагов увеличиваются. Чем меньше диаметр, тем больше угловой поворот, следовательно, большая степень компенсации упругих деформаций. При максимальных по диаметру деталях угловой поворот зацепов рычагов относительно их шарниров уменьшается из-за меньшего наклона пазов к центральной оси. Эффект компенсации упругих деформаций снижается и может быть сведен к нулю. При внутреннем схватывании демонтируемой детали, когда зацепы направлены от центральной оси корпуса, угловой поворот рычагов осуществляется подобным образом от действия на него наклона на двуплечем рычаге и наклона рабочей спиральной поверхности. При этом снижается степень компенсации упругих деформаций при минимальных диаметральных размерах демонтируемой детали из-за изменения величины углового поворота.

Задачей изобретения является повышение надежности работы съемника.

Поставленная задача решается тем, что в съемнике, содержащем корпус с отверстием, шарнирно установленные на корпусе захватные двуплечие рычаги с зацепами и пазами для размещения шарниров, силовой цилиндр с подпружиненным штоком, установленный с возможностью перемещения в отверстии корпуса, и плоский кулак, смонтированный с возможностью поворота относительно корпуса и выполненный с равномерно расположенными по периметру одинаковыми рабочими спиральными поверхностями, при этом каждый рычаг установлен с возможностью взаимодействия с соответствующей рабочей поверхностью кулака и подпружинен к кулаку и соответствующему шарниру, приведены следующие усовершенствования. Рабочие спиральные поверхности плоского кулака выполнены с одинаковым наклоном к оси корпуса на протяжении контакта с двуплечими рычагами. Точки пересечения образующих наклонных рабочих поверхностей плоского кулака с осью корпуса расположены за пределами двуплечих рычагов при обращении их зацепов к оси корпуса при наружном схватывании демонтируемой детали. При установке зацепов для внутреннего схватывания демонтируемой детали точки пересечения наклонных рабочих поверхностей плоского кулака с осью корпуса расположены между двуплечими рычагами. Пазы двуплечих рычагов для размещения шарниров выполнены наклонными к оси корпуса таким образом, что их оси пересекаются с осью корпуса между двуплечими рычагами, а при внутренним схватывании детали - вне зоны расположения двуплечих рычагов.

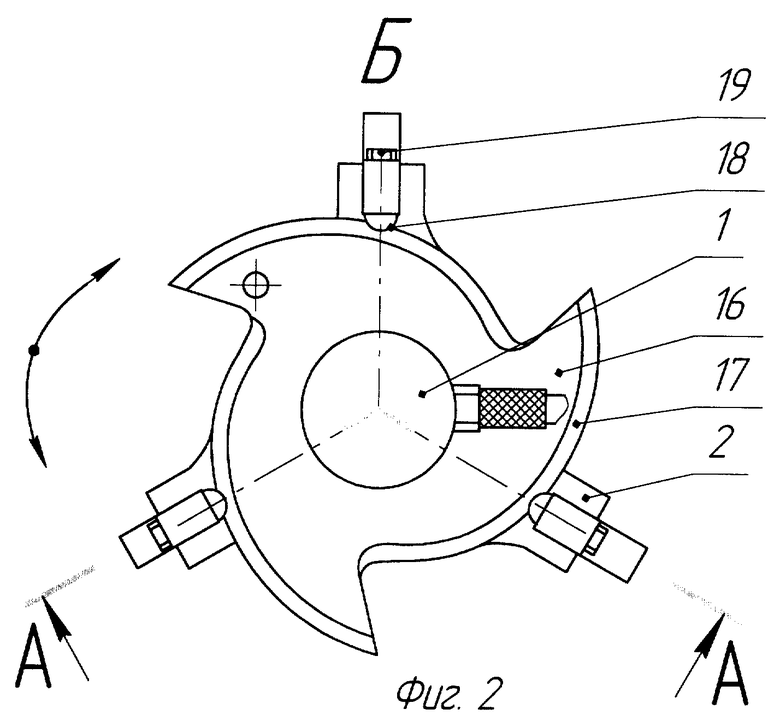

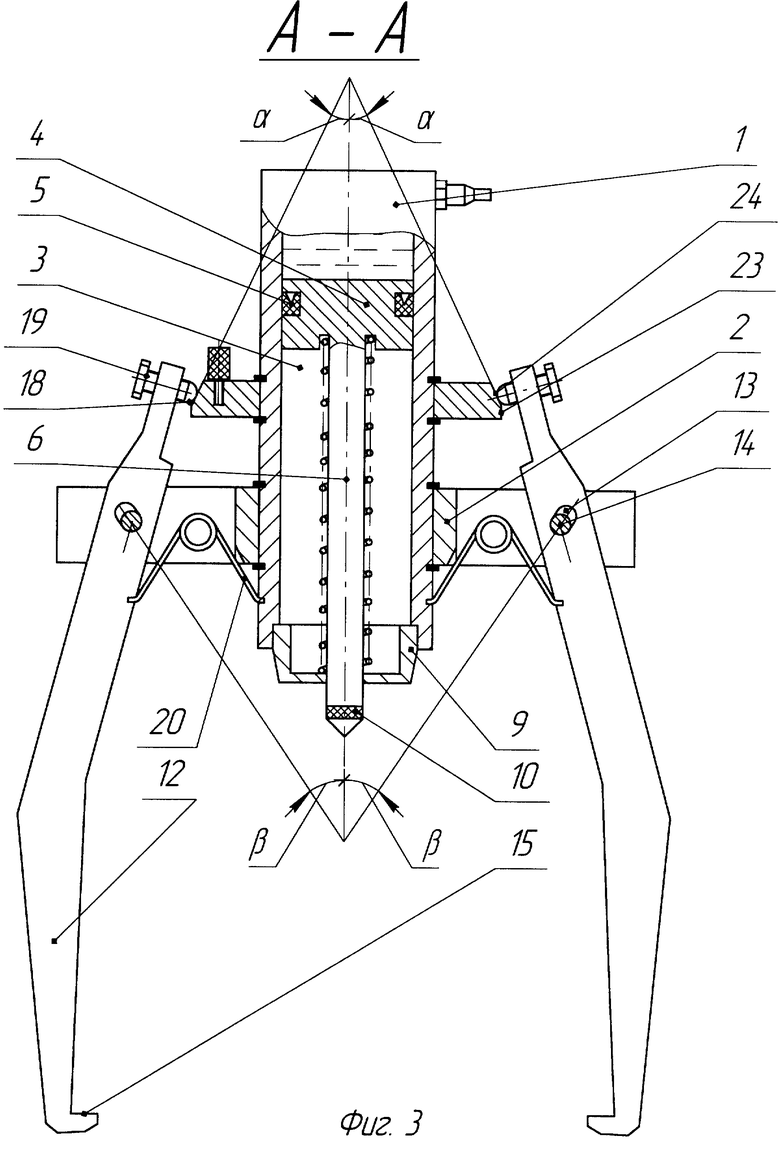

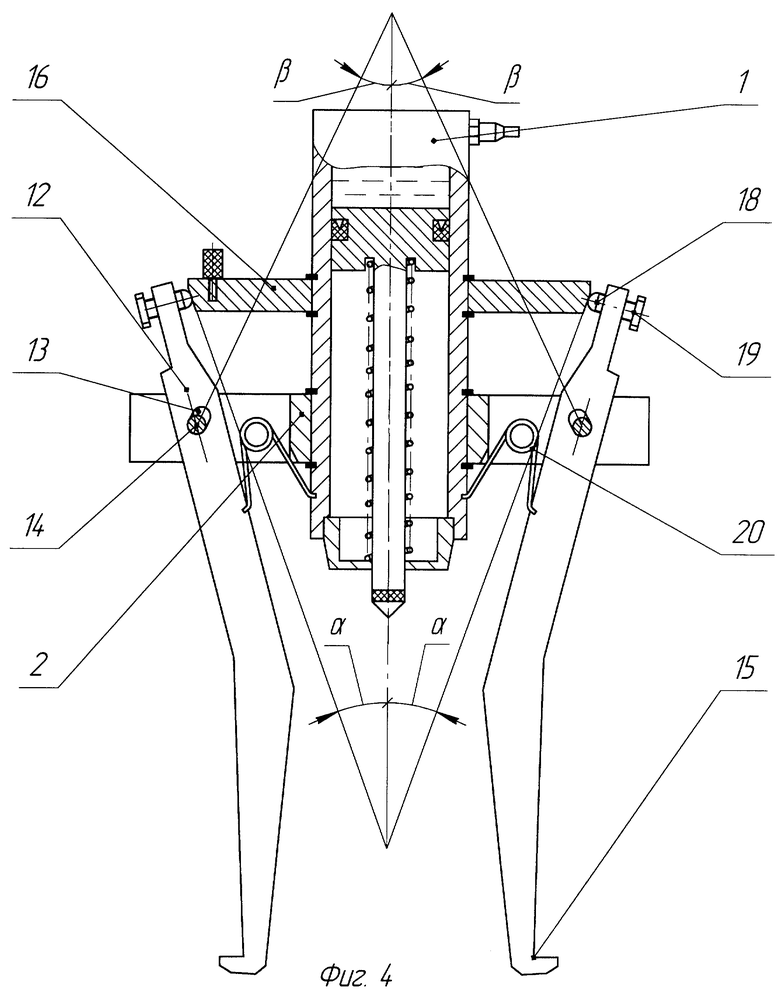

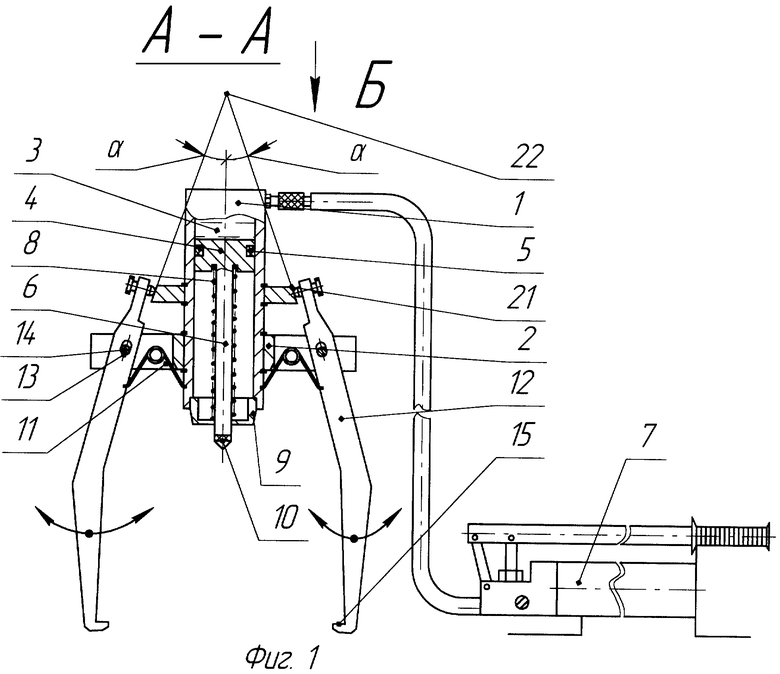

Предложенные технические решения повышают надежность работы съемника, представленного на фигурах 1-4. На фигурах 1 и 2 приведена конструктивная схема съемника с гидроприводом от ручного насоса, на фигуре 1 показан разрез А-А, на фигуре 2 - вид сверху по стрелке Б на плоский кулак для случая трехзахватного съемника, на фигуре 3 - вариант выполнения съемника с угловым поворотом двуплечих рычагов на плоском кулаке и на шарнирах при обращении их зацепов к оси корпуса при наружном схватывании демонтируемой детали, на фигуре 4 - вариант выполнения съемника с угловым поворотом двуплечих рычагов на плоском кулаке и на шарнирах для внутреннего схватывания демонтируемой детали.

Корпус 1 (фигура 1) с крестовиной 2 имеет осевое отверстие 3, в котором размещается поршень 4 с манжетой 5 и штоком 6. Отверстие 3 соединяется с гидроприводом, например с ручным насосом 7. Шток 6 и его пружина 8 закрепляются в отверстии 3 фланцем 9. Шток снабжен сменными центрами (упорами) 10 для взаимодействия с валом демонтируемой детали. В радиальных прорезях 11 крестовины 2 с возможностью углового поворота и осевого смещения помещаются двуплечие рычаги 12 с пазами 13, которыми они охватывают шарниры 14, закрепленные в крестовине 2. Рычаги 12 снабжены зацепами 15.

На корпусе 1 с возможностью наладочного поворота установлен плоский кулак 16 (фигуры 1, 2). На нем имеются зоны контакта участков 17 со сферическими концами 18 упорных винтов 19 рычагов 12. В радиальных прорезях 11 крестовины 2 помещаются пружины кручения 20, концы витков которых закреплены на рычагах и корпусе с возможностью прижима двуплечих рычагов 12 к кулаку 16 и шарнирам 14.

Особенностью рабочих спиральных поверхностей 17 является то, что их образующие 21 выполнены наклонными (смотреть угол α на фигуре 1 и 3) к оси корпуса 1 на всем протяжении контакта рычагов 12 с плоским кулаком 16. Точка 22 пересечения образующих 21 с осью корпуса 1 при наладочном повороте кулака 16 смещается по оси корпуса и размещается за пределами расположения двуплечих рычагов 12 при наружном схватывании демонтируемой детали (зацепы 15 обращены к оси корпуса 1) и между захватами при внутреннем схватывании детали (фигура 4).

Рабочие спиральные конические поверхности с образующими 21 выполнены на всей высоте кулака 16 (фигура 1). На фигуре 3 представлен вариант выполнения рабочей поверхности с участком 23, образующие которого параллельны оси корпуса 1, и другим участком 24, образующие которого составляют угол α с осью корпуса.

Конструкция съемника обеспечивает компенсацию упругих деформаций двуплечих рычагов 12 за счет поворота зацепов 15 при осевом смещении рычагов 12 по конусным поверхностям 21 относительно шарниров 14 (фигура 1 и 2). Пазы 13 параллельны боковым поверхностям рычагов 12. Следовательно, угол наклона α определяет условие перемещения зацепов 15 относительно шарниров 14. Угловое перемещение зацепов 15 постоянно для всего диапазона демонтируемых деталей. В случае использования съемника для демонтажа длинных деталей, требующих применения удлиненных рычагов 12, можно выполнить паз 13 наклоненным на угол β к оси корпуса 1 (фигура 3 и 4). При обращении зацепов 15 к оси корпуса 1 для наружного схватывания демонтируемой детали пазы 13 двуплечих рычагов 12 выполнены наклонными на указанный угол β к оси корпуса таким образом, что их оси пересекаются с осью корпуса между двуплечими рычагами (фигура 3). Для внутреннего схватывания демонтируемой детали пазы двуплечих рычагов выполнены наклонными под углом β к оси корпуса 1 таким образом, что оси пазов пересекаются с осью корпуса 1 вне зоны расположения двуплечих рычагов 12 (фигура 4).

Съемник работает следующим образом.

Захват демонтируемой детали осуществляется ручным наладочным поворотом кулака 16 относительно корпуса 1. Двуплечие рычаги 12 сводятся (разводятся) на необходимое расстояние между зацепами 15 и выступами валов снимаемых деталей. Подавая насосом 7 рабочую жидкость в отверстие 3, выдвигают шток 6 до упора центра 10 в торец вала детали. При дальнейшем перемещении штока 6 рычаги 12 поворачиваются наклонными под углом α спиральными рабочими поверхностями 21 и 24 (фигуры 1, 3 и 4) или совместным воздействием на рычаги 12 наклонными поверхностями 21 и 24 и наклоном под углом β пазом 13, соприкасаются со снимаемой деталью, компенсируя упругие деформации захватов 12. Дальнейшее повышение давления в гидроприводе способствует снятию деталей с валов из-за осевого перемещения штока 6 в отверстии 3 корпуса 1.

После демонтажа деталей давление под торцом штока 6 в отверстии 3 снижают до атмосферного и вращением кулака 16 в обратном направлении освобождают снятую деталь из зацепов 15 съемника. Шток 6 под действием пружин 8 возвращается в исходное положение.

Преимущества конструкции следующие.

Конструктивное исполнение плоского кулака 16, показанное на фигурах 1 и 2, с рабочими спиральными поверхностями 21 с одинаковым наклоном α к центральной оси корпуса 1 на всей высоте кулака 16 или его части (фигура 3) позволяет однозначно во всем диапазоне демонтируемых деталей компенсировать упругие деформации двуплечих рычагов 12 при их силовом нагружении. Это обстоятельство повышает надежность работы съемника.

Дополнительная компенсация упругих деформаций двуплечих рычагов 12 за счет наклона пазов 13 на угол β (фигуры 3, 4) повышает надежность и эффективность работы съемников для длинных демонтируемых деталей, когда используются съемники с удлиненными двуплечими рычагами. В этом случае рычаги 12 испытывают суммарный угловой поворот вокруг шарниров 14 от выполнения под углом α спиральных наклонных поверхностей с образующими 21 или 24 по отношению к оси корпуса 1 и от использования пазов 13 под углом β к оси корпуса 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЪЕМНИК ДЛЯ ДЕМОНТАЖА ДЕТАЛЕЙ | 2000 |

|

RU2188112C2 |

| СЪЕМНИК ДЛЯ ДЕМОНТАЖА ДЕТАЛЕЙ | 1998 |

|

RU2149091C1 |

| СЪЕМНИК | 2004 |

|

RU2374042C2 |

| Устройство для демонтажа фрикционного колеса | 2022 |

|

RU2790844C1 |

| ГИДРАВЛИЧЕСКИЙ СЪЕМНИК | 1996 |

|

RU2130376C1 |

| ГИДРАВЛИЧЕСКИЙ СЪЕМНИК | 1996 |

|

RU2130377C1 |

| ВИНТОВОЙ СЪЁМНИК | 2001 |

|

RU2204468C2 |

| Съемник | 1989 |

|

SU1701513A1 |

| СЪЕМНИК | 1990 |

|

RU2009868C1 |

| Съемник для демонтажа деталей | 1988 |

|

SU1593880A1 |

Изобретение относится к оборудованию механосборочного производства, а именно к устройствам для демонтажа деталей, преимущественно прессового соединения. В гидравлическом съемнике для демонтажа деталей рабочие спиральные поверхности плоского кулака выполнены с одинаковым наклоном к оси корпуса на протяжении контакта с двуплечими рычагами. Точки пересечения образующих наклонных рабочих поверхностей плоского кулака с осью корпуса расположены за пределами двуплечих рычагов при обращении их зацепов к оси корпуса при наружном схватывании демонтируемой детали. При установке зацепов для внутреннего схватывания деталей точки пересечения образующих наклонных поверхностей плоского кулака фсъю корпуса расположены между двуплечими рычагами. Пазы двуплечих рычагов для размещения шарниров выполнены наклонными к оси корпуса. Обеспечивается повышение надежности работы съемника. 4 з. п. ф-лы, 4 ил.

| СЪЕМНИК ДЛЯ ДЕМОНТАЖА ДЕТАЛЕЙ | 2000 |

|

RU2188112C2 |

| СЪЕМНИК ДЛЯ ДЕМОНТАЖА ДЕТАЛЕЙ | 1998 |

|

RU2149091C1 |

| Съемник | 1986 |

|

SU1359104A1 |

| US 5159743 А, 11.03.1992. | |||

Авторы

Даты

2004-09-20—Публикация

2002-11-10—Подача