Изобретение относится к области производства строительных материалов и может использоваться в керамической промышленности.

Известен топливный брикет (см. пат. 2009180, РФ, 1994 г.), включающий каменный уголь, глину, окислитель - соль щелочного металла и горючий металл, включающий алюминий, отличающийся тем, что в качестве соли щелочного металла он содержит нитрат калия при следующем соотношении компонентов, мас.%: глина 10-25; нитрат калия или натрия 5-20; алюминий или магний 5-15; каменный уголь - остальное.

Наиболее близким техническим решением является состав для производства керамических стеновых изделий (см. "Обзорная информация". Использование отходов угольной промышленности в качестве сырья для производства керамических стеновых изделий, Москва, 1976, с.21-23, 27-29), включающий в мас.%: глину 30, отходы углеобогащения с максимальным размером частиц 1 мм - 70 влажность массы составляет 18-21,5%.

Однако полученные изделия обладают невысокой прочностью при сжатии и изгибе, характеризуются большой усадкой при сушке и обжиге. Следующим недостатком при изготовлении этих изделий является то, что обжиг производится при достаточно высокой температуре (Тобж=1120oС), что ведет к повышению себестоимости продукции.

Сущность изобретения заключается в том, что вспучивающийся состав, включающий глину, отходы углеобогащения, воду, дополнительно включает жидкое стекло в следующем соотношении компонентов, мас.%:

Отходы углеобогащения - 40 - 70

Глина - 10 - 38

Жидкое стекло - 2 - 5

Вода - 15 - 20

Жидкое стекло, вводимое в керамическую шихту в качестве плавня в количестве 2-5 мас.%, ведет к более равномерному и качественному обжигу изделий, позволяет в значительной мере повысить прочностные характеристики получаемой продукции.

Керамические изделия, получаемые с использованием жидкого стекла, характеризуются наличием большого количества закрытых пор. Следовательно, такие изделия обладают меньшим водопоглощением, а значит, обладают повышенной морозостойкостью.

Использование отходов углеобогащения фракции 0-3 мм ведет в процессе приготовления к вспучиваемости смеси с увеличением объема в 1,3-1,6 раза при сохранении прочностных свойств, снижению плотности до 40% и обеспечению морозостойкости.

Характеристика исходных материалов.

Отходы углеобогащения получены путем флотации угля на Новошахтинской ГОФ им. Ленина при следующем соотношении компонентов, мас.%:

SiO2 - 42,3

Аl2О3 - 16,1

Fе2О3 - 28,34

TiO2 - 0,58

Р2O5 - 0,02

CaO - 4,49

MgO - 1,41

SO3 - 1,75

Nа2О+К2O - 5,01

Глина Сухочалтырского месторождения, Ростовской области, Мясниковского района представлена следующим соотношением компонентов, мас.%:

SiO2 - 59,5

Al2O3 - 11,5

Fе2O3 - 4,3

TiO2 - 0,7

CaO - 7,5

MgO - 2,15

Жидкое стекло - жидкое низкомодульное стекло со стекольного завода "Дагестанские огни", поселок Огни, Дагестан. Жидкое стекло - это жидкость светло-желтого цвета. Химическая формула: Na2SiO2.

Силикатный модуль - 1,6, плотность - 1,314 г/см3.

Пример. Проведение эксперимента проводилось в лаборатории новых строительных материалов в РГСУ.

Готовилось 5 вариантов составов (по 3 образца на каждый состав).

Приготовление смеси велось следующим образом.

Вначале в сухом виде осуществлялось перемешивание отходов углеобогащения фракции 0-3 мм и глины, затем добавляли жидкое стекло и воду. Перемешивали вручную около 2-х минут. Образцы выдерживались на воздухе 40-60 минут до полного вспучивания, после чего подвергались сушке в сушилке типа СНОЛ 1,62/11-И3 при температуре 105-110oС до влажности 4-7% и затем обжигались в высокотемпературных печах типа СНОЛ 3,5, 3,5/И1 при температуре 950oС в течение 4-х часов.

Испытания образцов на прочность при сжатии проводились на гидравлических прессах ИП-1000. Прочность образцов при изгибе определяли на испытательной машине МИИ100.

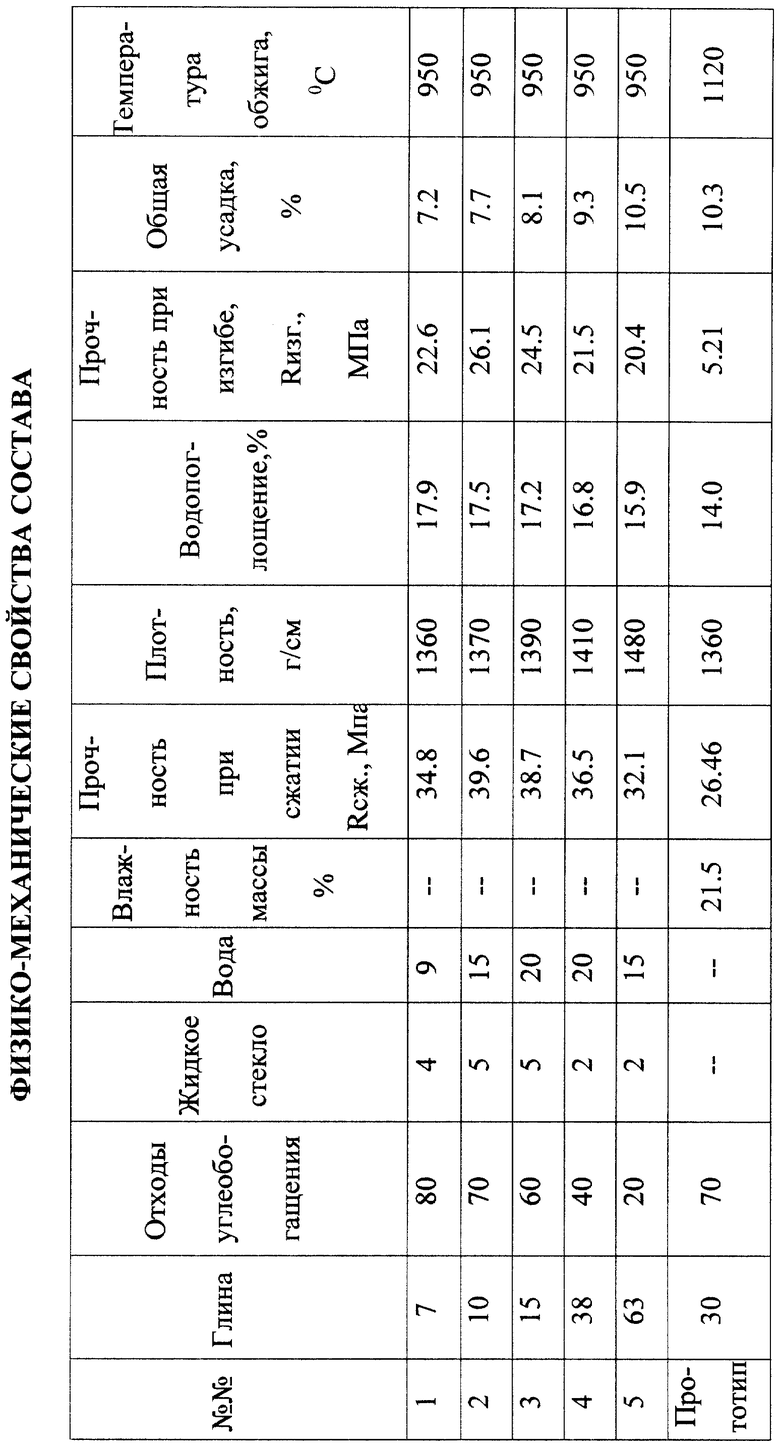

Результаты испытаний представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 2000 |

|

RU2171240C1 |

| БЕТОННАЯ СМЕСЬ | 2000 |

|

RU2188175C2 |

| КЕРАМИЧЕСКОЕ ВЯЖУЩЕЕ АВТОКЛАВНОГО ТВЕРДЕНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ МАТЕРИАЛОВ НА ЕГО ОСНОВЕ | 2003 |

|

RU2247696C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ (ВАРИАНТЫ) | 2005 |

|

RU2277520C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2008 |

|

RU2374206C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2013 |

|

RU2531417C1 |

| Керамическая масса | 1987 |

|

SU1465434A1 |

| Способ изготовления керамзитовых изделий | 1979 |

|

SU833770A1 |

| ГРАНУЛИРОВАННЫЙ КОМПОЗИЦИОННЫЙ ЗАПОЛНИТЕЛЬ ДЛЯ СИЛИКАТНЫХ СТЕНОВЫХ ИЗДЕЛИЙ НА ОСНОВЕ ПЕРЛИТА, СОСТАВ СЫРЬЕВОЙ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНЫХ СТЕНОВЫХ ИЗДЕЛИЙ, СПОСОБ ПОЛУЧЕНИЯ СИЛИКАТНЫХ СТЕНОВЫХ ИЗДЕЛИЙ И СИЛИКАТНОЕ СТЕНОВОЕ ИЗДЕЛИЕ | 2007 |

|

RU2365556C2 |

| Керамическая масса для изготовления фасадной облицовочной и теплоизоляционной керамики | 2018 |

|

RU2698368C1 |

Изобретение относится к области производства строительных материалов и может использоваться в керамической промышленности. Цель изобретения - повышение прочности, снижение усадки изделий и упрощение производства. Сущность изобретения заключается в том, что вспучивающийся состав содержит глину, отходы углеобогащения фракции 0-3 мм, жидкое стекло и воду при следующем соотношении компонентов, маc.%: отходы углеобогащения 40-70, глина 10-38, жидкое стекло 2-5, вода 15-20. Масса предложенного состава обеспечивает вспучиваемость смеси с увеличением объема в 1,3-1,6 раза при сохранении прочностных свойств, морозоустойчивости, снижении плотности до 40%. 1 табл.

Вспучивающийся состав, включающий глину, отходы углеобогащения, воду, отличающийся тем, что дополнительно содержит жидкое стекло с силикатным модулем до 1,6 при следующем соотношении компонентов, мас.%:

Отходы углеобогащения - 40-70

Глина - 10-38

Жидкое стекло с силикатным модулем до 1,6 - 2-5

Вода - 15-20й

| Использование отходов угольной промышленности в качестве сырья для производства керамических стеновых изделий | |||

| Обзорная информация | |||

| - М | |||

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| Добавки в шихту при производстве керамических стеновых материалов | |||

| Обзорная информация | |||

| - М | |||

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

| Устройство для усиления микрофонного тока с применением самоиндукции | 1920 |

|

SU42A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКОГО ЗАПОЛНИТЕЛЯ | 1995 |

|

RU2085529C1 |

| Керамическая масса | 1985 |

|

SU1300011A1 |

| DE 2851412 А, 30.07.1981 | |||

| US 4148662 А, 10.04.1979 | |||

| ПРЕОБРАЗОВАТЕЛЬ АМПЛИТУДЫ ИМПУЛЬСОВ ВО ВРЕМЕННОЙ ИНТЕРВАЛ | 0 |

|

SU344577A1 |

| Автоматический огнетушитель | 0 |

|

SU92A1 |

Авторы

Даты

2002-08-27—Публикация

2000-06-09—Подача