Изобретение относится к области производства строительной керамики и может быть использовано при изготовлении фасадной облицовочной и теплоизоляционной керамики: плитки, плит, блоков и кирпича.

Известна сырьевая смесь для производства строительного кирпича и облицовочных плиток [1], включающая, масс. %: глинистый мертель с содержанием СаО 16,0-20,0% при соотношении CaO:SiO2 равном (0,35:1)-(0,53:1), причем содержание свободного SiO2 с размером частиц 0,05-1 мм составляет не более 1% 85-95, стеклобой 5-15. Данный состав позволяет получать изделия с прочностью на сжатие 35,6-65,4 МПа, но к недостаткам изделий относятся низкая прочность на изгиб (8,2-14 МПа и более) и высокое водопоглощение (13,1-18,2%), что предполагает низкую морозостойкость.

Известна керамическая масса для изготовления облицовочных плиток [2], включающая, вес. %: глину огнеупорную 30-40; песок кварцевый 2-10; стеклянный бой 27-33; нефелиновый концентрат 5-13; порода углеобогащения, термообработанная при 900-1000°С 10-30. Данный состав позволяет повысить трещинностойкость и снизить усадку, но получаемые изделия отличаются высоким водопоглощением (9-14%).

Известна керамическая масса [3] для изготовления изделий стеновой керамики, включающая, вес. %: гальванический шлам 0,82; глину 82,42; стеклобой 16,48; борную кислоту 0,28. Данный состав позволяет получать изделия при низкой температуре обжига (850°С), однако их прочность на сжатие невысока (17,4 МПа).

Известна керамическая масса для изготовления стеновых облицовочных изделий [4], содержащая в своем составе малопластичную глину, гальванический шлам, образующийся при реагентной очистке сточных вод гальванического производства гидроксидом кальция, диоксид титана и борную кислоту, при следующем соотношении компонентов, масс. %: малопластичная глина 80,0; гальванический шлам 5,0; диоксид титана 10,0; борная кислота 5,0. Данный состав позволяет получать изделия с низким водопоглощением (3,2%) и достаточно высокой морозостойкостью (51 цикл), что достигается за счет самоглазурования изделий при совместном введении в состав шихты борной кислоты и диоксида титана. Недостатками данной керамической массы для стеновой керамики являются сравнительно невысокая прочность на сжатие (21 МПа) и высокая для теплоизоляционных изделий теплопроводность (0,739), что ограничивает применение данного материала в качестве теплоизоляционной и облицовочной керамики. Кроме, того введение в состав керамической массы гальванического шлама создает потенциальную возможность вымывания тяжелых металлов из керамического изделия при его эксплуатации в условиях повышенной кислотности, возникающих при контакте с почвой или в результате воздействия кислотных дождей, а непостоянство состава данной добавки не гарантирует получение керамических изделий со стабильными значениями свойств.

Наиболее близкой по технической сущности к предлагаемой является керамическая масса для изготовления облицовочной плитки [5], включающая, масс. %: глина 63,5-70,0; стеклокоролек 14,0-16,0; бентонит 3,0-4,0; трепел 12,0-14,0. Данный состав позволяет получать пластическим формованием и обжигом при температурах 1050-1150°С изделия с прочностью на сжатие, равной 35 МПа. К недостаткам применения данного состава относятся необходимость высушивать изделия до остаточной влажности 1-6% и необходимость нанесения на обожженные изделия слоя глазури с последующим обжигом при температуре 900-950°С.

Техническими задачами, на решение которых направлено предлагаемое изобретение являются повышение прочности на сжатие при одновременном снижении энергоемкости производства и сокращении длительности производственного цикла. Поставленные задачи решаются за счет применения керамической массы, включающей малопластичную глину, бой листового оконного стекла, трепел и борную кислоту при следующем соотношении компонентов, масс. %:

Снижение энергоемкости производства и сокращение длительности производственного цикла достигаются благодаря возможности получения эффекта самоглазурования при обжиге изделий на основе указанного состава шихты при температуре 1050°С, что исключает необходимость нанесения слоя глазури и повторного обжига изделий, которые являются обязательными при использовании известной керамической массы [5].

В данном составе предусматривается применение глины Суворотского месторождения Владимирской области, содержащая в своем составе следующие соединения (в масс. %): SiO2=67,5; Al2O3=10,75; Fe2O3=5,85; СаО=2,8; MgO=1,7; K2O=2,4; Na2O=0,7. Данная глина обладает числом пластичности 5,2 и относится к малопластичным (по ГОСТ 9169-75).

В шихту на основе указанной глины вводится борная кислота марки В 2-го сорта (ГОСТ 18704-78), которая позволяет улучшить спекание и снизить температуру обжига, что обеспечивается образованием стекловидной фазы при обжиге, которая выступает связующим между частицами керамики, облегчает и ускоряет реакции, происходящие при обжиге. Также стекловидная фаза заполняет часть пор и пустот в материале, способствует его уплотнению и упрочнению.

В качестве добавки в данном изобретении предусматривается бой листового оконного стекла следующего состава (в масс. %): SiO2=73,5; СаО=7,4; MgO=1,9; Na2O=11,1; K2O=5,2; Al2O3=0,9. Применение боя листового оконного стекла дополнительно повышает количество стекловидной фазы, образующейся при обжиге, а совместное введение боя листового оконного стекла и борной кислоты позволяет получить эффект самоглазурования на поверхности и в объеме материала при температуре обжига, равной 1050°С. При самоглазуровании происходит дополнительное уплотнение материала, снижение общей пористости и переход открытых пор в закрытые. В результате повышаются прочностные характеристики, снижается водопоглощение и повышается морозостойкость керамики. Наличие закрытых пор позволяет несколько снизить плотность и теплопроводность.

В предлагаемом составе шихты предполагается применение трепела Пекшинского месторождения Владимирской области, содержащего в своем составе (в масс. %): SiO2=69,15-78,72, Fe2O3=4,45-8,90; Al2O3=7,33-11,75; СаО=2,10-2,35; MgO=1,30-1,85. Трепел в небольших количествах вводится в состав керамических масс для их дополнительного упрочнения за счет жидкофазного спекания уже готовых тугоплавких фаз корунда и шпинели, а также за счет твердофазных реакций между глиноземом и оксидом железа, которые содержатся как в составе глинистого сырья, так и в составе трепела. В данном составе борная кислота будет снижать температуры спекания и твердофазных реакций, а образующаяся стекловидная фаза будет способствовать жидкофазному спеканию. Кроме того, использование трепела в качестве добавки снижает усадку керамики, а введение больших количеств трепела повышает пористость, что приводит к снижению теплопроводности материала.

Выбор содержания компонентов в шихте также направлен на достижение поставленной технической задачи.

Введение в состав менее 2,5 масс. % борной кислоты незначительно меняет свойства керамики, а введение менее 5 масс. % борной кислоты недостаточно для достаточного самоглазурования и снижения температуры жидкофазного спекания состава, содержащего трепел. Введение свыше 5 масс. % приводит к избытку стекловидной фазы и, как следствие, к потере формы изделиями, а также снижению к экологической безопасности, что связано с токсичностью борной кислоты.

Введение в состав массы меньше 10 масс. % боя листового оконного стекла незначительно улучшает прочностные характеристики керамики и не позволяет достичь достаточной степени самоглазурования. Введение боя листового оконного стекла свыше 10 масс. % также приводит к снижению теплопроводности из-за заполнения пор и пустот в материале стекловидной фазой. Введение свыше 30 мас. % боя листового оконного стекла приводит к избытку стекловидной фазы и к потере формы керамическими изделиями.

Введение трепела меньше 5,0 масс. % не приводит к значительному улучшению прочностных свойств и снижению теплопроводности керамических изделий. Введение трепела свыше 15,0 масс. % приводит к такому повышению пористости, что начинается излишнее снижение прочности керамики.

Обоснованность и преимущества заявляемого изобретения основаны на измерении физико-механических и эксплуатационных показателей керамики на основе шихты с различным содержанием борной кислоты (от 2,5 до 5,0 масс. %), боя листового оконного стекла (от 5,0 до 30,0 масс. %) и трепела (от 5,0 до 20,0 масс. %).

Предпочтительна реализация заявляемого изобретения по следующей технологии: Малопластичная глина, бой листового оконного стекла и трепел предварительно высушиваются при температуре 130°С, а затем измельчается в шаровой мельнице с отбором фракции менее 0,63 мм. Затем указанные компоненты и борная кислота смешиваются в соответствии с заданной рецептурой в сухом состоянии, а полученная смесь дополнительно перемешивается с добавлением 8 масс. % воды. Из готовой шихты получают изделия при давлении 15 МПа и температуре обжига 1050°С. Скорость нагрева при обжиге составляет 5°С/мин, время выдержки при максимальной температуре составляет полчаса. В виду малой формовочной влажности шихты сушку изделий перед обжигом не проводят.

Заявляемое изобретение иллюстрируется следующими примерами:

1. К 74 масс. % глины добавляют 1 масс. % борной кислоты, 5 масс. % боя листового оконного стекла и 20 масс. % трепела, перемешивают и получают материал по указанной выше технологии;

2. К 77,5 масс. % глины добавляют 2,5 масс. % борной кислоты, 10 масс. % боя листового оконного стекла и 10 масс. % трепела, перемешивают и получают материал по указанной выше технологии;

3. К 70 масс. % глины добавляют 5 масс. % борной кислоты, 10 масс. % боя листового оконного стекла и 15 масс. % трепела, перемешивают и получают материал по указанной выше технологии;

4. К 67 масс. % глины добавляют 3 масс. % борной кислоты, 20 масс. % боя листового оконного стекла и 10 масс. % трепела, перемешивают и получают материал по указанной выше технологии;

5. К 60 масс. % глины добавляют 5 масс. % борной кислоты, 30 масс. % боя листового оконного стекла и 5 масс. % трепела, перемешивают и получают материал по указанной выше технологии.

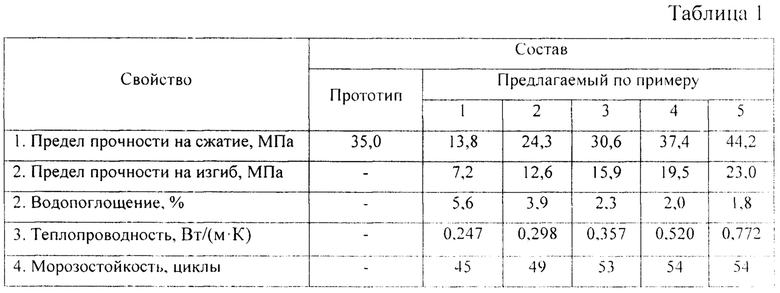

Составы по примерам 1-2 предпочтительно использовать только для теплоизоляционных изделий, составы по примерам 3-5 могут быть использованы как эиергоэффективные облицовочные изделия. Свойства материалов, полученных с использованием известного и предлагаемого составов, приведены в таблице 1.

Источники информации:

1. Патент на изобретение №2111189, кл. С04В 33/00, 1998.

2. Авторское свидетельство СССР №768783, С04В 33/00, 1980.

3. Патент на изобретение №2200721, кл. С04В 33/13, С04В 33/00, 2003.

4. Патент на изобретение №2631447, кл. С04В 33/00, 2017.

5. Патент на изобретение №2534316, кл. С04В 33/16, 2014.

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая смесь для изготовления строительных изделий | 2018 |

|

RU2698369C1 |

| Керамическая масса для изготовления фасадных плиток | 2017 |

|

RU2672685C1 |

| Керамическая масса для изготовления фасадных изделий | 2018 |

|

RU2706285C1 |

| Шихта для изготовления кислотоупорных керамических изделий | 2016 |

|

RU2638596C1 |

| Шихта для изготовления термически и химически стойких керамических изделий | 2018 |

|

RU2711215C1 |

| Керамическая масса для изготовления облицовочных керамических изделий | 2018 |

|

RU2685581C1 |

| Шихта для изготовления термостойких керамических изделий | 2017 |

|

RU2657878C1 |

| Керамическая масса для изготовления стеновых облицовочных изделий | 2016 |

|

RU2631447C1 |

| Способ изготовления термостойкой керамики | 2018 |

|

RU2713286C1 |

| Способ изготовления облицовочных керамических изделий | 2018 |

|

RU2746607C2 |

Изобретение относится к области производства строительной керамики и может быть использовано при изготовлении фасадной облицовочной и теплоизоляционной керамики: плитки, плит, блоков и кирпича. Технический результат изобретения - повышение прочности на сжатие керамических изделий при одновременном снижении энергоёмкости производства и сокращении производственного цикла. Указанный технический результат достигается за счет применения состава при следующем соотношении компонентов, мас.%: малопластичная глина от 60 до 67; борная кислота от 3 до 5,0; бой листового оконного стекла от 20 до 30; трепел от 5,0 до 10. Образцы керамики получали полусухим прессованием при влажности сырьевой смеси 8 мас.%, давлении прессования 15 МПа и температуре обжига 1050°С. Введение в состав массы заявленного количества стеклобоя и борной кислоты достаточно для снижения температуры жидкофазного спекания состава, содержащего трепел, и самоглазурования изделий, что исключает необходимость нанесения глазури. 1 табл., 5 пр.

Керамическая масса для изготовления фасадной облицовочной и теплоизоляционной керамики, включающая глину, стекольный бой и трепел, отличающаяся тем, что в качестве глины содержит малопластичную глину, в качестве стекольного боя содержит бой листового оконного стекла и дополнительно содержит борную кислоту при следующем соотношении компонентов, мас. %:

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 2013 |

|

RU2534316C1 |

| Керамическая масса для изготовления стеновых облицовочных изделий | 2016 |

|

RU2631447C1 |

| Сырьевая смесь для изготовления тонкокаменных керамических изделий | 1986 |

|

SU1351909A1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

| Шихта для изготовления керамических плиток со скоростным режимом обжига | 1982 |

|

SU1071601A1 |

| Аппарат для хранения и выдачи железнодорожных билетов | 1925 |

|

SU12106A1 |

Авторы

Даты

2019-08-26—Публикация

2018-05-28—Подача