(54) СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМЗИТОВЫХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМЗИТА | 1995 |

|

RU2098374C1 |

| Способ получения проппанта и проппант | 2021 |

|

RU2784663C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КЕРАМЗИТА | 1997 |

|

RU2123481C1 |

| Способ приготовления смеси для силикатного кирпича | 2000 |

|

RU2225378C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1997 |

|

RU2132834C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КЕРАМЗИТА | 1996 |

|

RU2109704C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ КОНСТРУКЦИОННО-ТЕПЛОИЗОЛЯЦИОННЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1999 |

|

RU2162831C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТОЙ СТЕКЛОКЕРАМИКИ (ВАРИАНТЫ) | 2015 |

|

RU2582152C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КЕРАМЗИТА | 1999 |

|

RU2171236C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОСИЛИКАТНОГО ПОРИСТОГО МАТЕРИАЛА | 2002 |

|

RU2197423C1 |

1

Изобретение относится к производ- ству строительных материалов, в част ности к производству теплоизоляционных блоков, камней,панелей для строительства промышленных и жилых зданий.

Известен способ вспучивания глин и подобных материалов путем их гранулирования и обжига высокочастотным полем ul .

Недостатком этого способа является невозможность получения изделий, высокий расход тепла, необходимый для нагрева воздуха, подаваемого для поддержания гранул во взвешенном состоянии, унос тепла с уходящим воздухом.

Наиболее близким к предлагаемому является способ изготовления керамзитовых изделий из силикатного материала, включающий формование гранул, заполнение ими формы, спекание и последующее вспучивание путем продувки горячих газов с периодически изменяющимся направлением на противоположное 2.

Однако при термообработке до пиропластического состояния нарушается тепловой режим вспучивания вследствие того, что термообработка осуществляется теплом.продуваемых высокотемпературных газов, при этом первые по ходу газов слои гранул нагреваются быстрее, чем глубинные, так как в глубинные слои поступают газы, уже qTдавшие часть своего тепла. Поэтому гранулы, находящиеся у газопроницаемого днища (крьшки) формы, вспучиваются и спекаются в первую очередь, образуя корку, -препятствующую прохождению газов, несущих тепло вглубь изт делия. Кроме того, для осуществления известного способа нужны дорогосто ящие жаростойкие формы, высокие удельные энергозатраты вследствие того, что совместно с уходящими газами выбрасывается большая часть подводимого тепла.

Цель изобретения - снижение себестоимости за счет уменьшения удельных энергозатрат.

Поставленная цель достигается тем, что в способе изготовления керамзитовыих изделий из силикатного материала преимущественно глинистого, путем формования, спекания и вспучивания, перед формованием силикатный материал смешивают с добавкой, имеющей омическое сопротивление, меньше омического сопротивления силикатного материала, в количестве 1-8% от веса последнего, спекание осуществляют при температуре 700-900°С5 а вспучиваниеэлектротермическим нагревом.

При этом силикатный материал сме-шивают с добавкой криолита.

При нагревании силикатного материала (глин, трепелов, отходов углеобогащения) при температуре 700-900 С в результате взаимодействия компонентов силикатного материала и вводимой легкоплавкой добавки (например криолита, легкоплавкого неорганичес- кого стекла, отходов шлифования алюминиевой промышленности, тонкодисперсных отходов металлургии с содержанием металла до 8%), количество жидкой фазы увеличивается. Жидкая фаза заполняет пустоты между отдельными частицами, т.е. происходит жидкостное спекание, в результате чего увеличивается плотность смеси, ее однородность, выравниваются злектрофизические свойства (омическое сопротивление, температура плавления и т.д.). Одновременно при спекании снижается омическое сопротивление всей массы до Ом м.за счет вводимой добавки. Выравнивание свойств и: снижение омического сопротивления смеси позволяет использовать для последующего вспучивания электротермическим нагревом электрический ток (постоянный или переменный) промышленного напряжения 5-50 ,тыс. В,который протекает по всему объему смеси, а последняя за счет активного сопротивления выделяет тепло. При электротермическом нагреве основное количество тепла выделяется внутри вспучиваемой смеси и идет, в основном, на ее нагрев. Количество тепла, а также скорость нагрева легко могут быть отрегулированы,

появляется возможность равномерного обжига и вспучивания смеси, что приводит к получению однородных по физико-механическим свойствам изделий. Тем пература спекания в пределах 700700°С900 С обусловлена тем, что ниже не происходит взаимодействие вводимой добавки с компонентами силикатного материала, а выше 900 С начинается вспучивание силикатного Материала что приводит к снижению плотности и однородности смеси.

Смешивание силикатного материала с добавкой в количестве 1-8% обусловлено тем, что при введении более 8% ухудшается вспучиваемость смеси за счет резкого снижения вязкости жидкости фазы расплава, а при введении .менее 1 % количество жидкой фазы недостаточно для достижения необходимой плотности и однородности смеси.

Предлагаемый способ осуществляют Следующим образом.

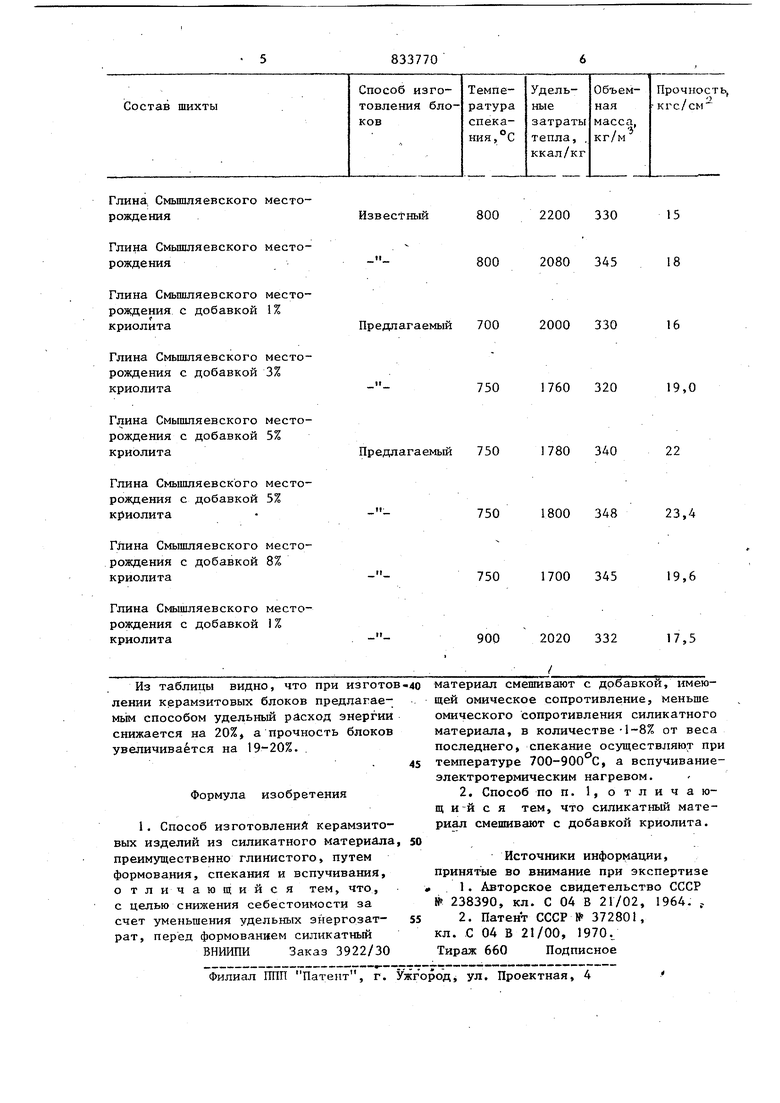

Хорошо вспучивающуюся глину Смышляевского месторождения с омическим сопротивлением 10 0мсм в сухом состоянии смешивают с криолитом в количестве 1, 3, 5 и 8% по объему шихты, затем щихту перерабатывают по общеизвестной пластической технологии и формуют гранулы яа ленточном прессе с размером отверстий 10 мм. ПодсуЕ енные в сушильном барабане гранулы спекают во вращающейся печи 2,2x8 м при температурах 700, 750 и 900 С в течение 25 мин. Гранулы с температурой 750 и 800°С загружают в форму, находящ дося в камере обжига. К стенкам формы подводят ток напряжением от 50 до 7000 В. Вспучиваясь, гранулы заполняют форму и, сплавляясь между собой, образуют керамзитовые блоки.

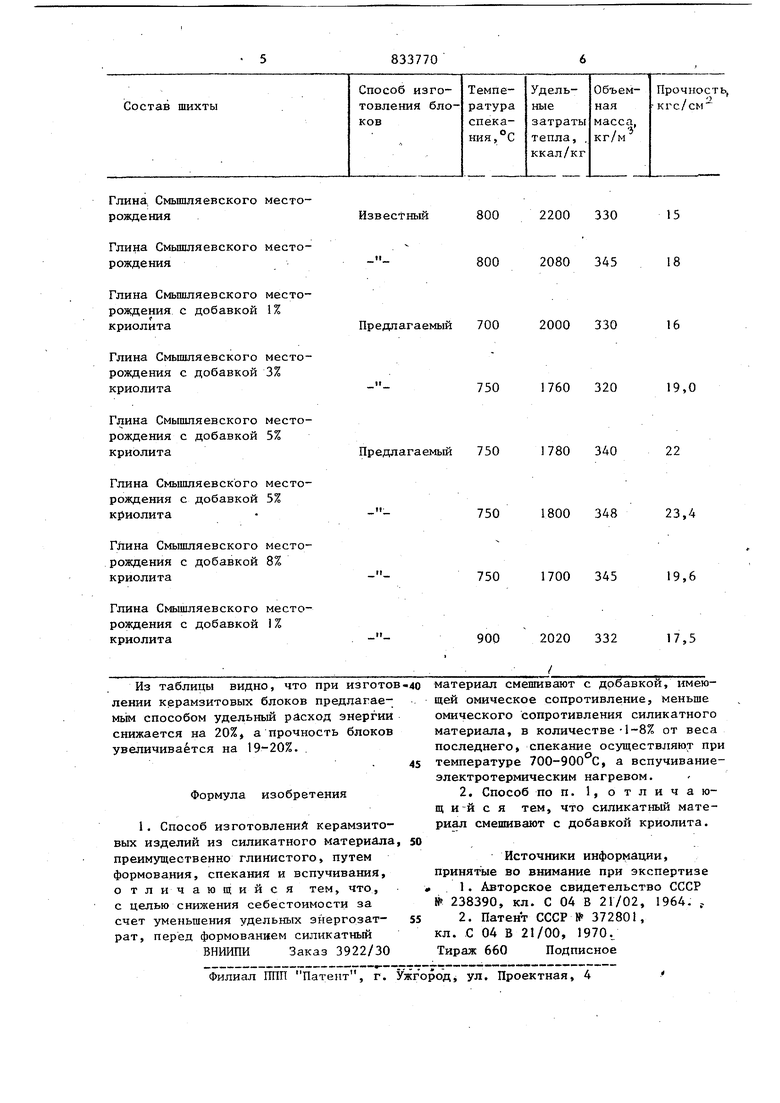

При проведении экспериментов фиксируют объемную массу полученных блоков, их прочность и удельные затраты тепла.

Сравнительные данные получены при обжиге блоков известным способом.

Сформованные пластическим способом сырцовые гранулы спекают при 800 С во враш,ающвйся печи, затем загружают в камеру обжига и продувают горячими газами с температурой 1550-1600 С.

Полученные данные приведены в таблице .

Авторы

Даты

1981-05-30—Публикация

1979-06-06—Подача