Изобретение относится к составам огнеупорных материалов, в частности к огнеупорным массам для заделки леток доменных печей.

Известна леточная масса, содержащая, вес.%:

Кокс пековый электродный фракции менее 10 мм - 52 - 61

Высокотемпературный каменноугольный пек - 14 - 16

Огнеупорная глина - 20 - 22

Органическая смола - 5 - 10

(А. с. 833866, М.Кл.3 С 04 В 35/54, 1979г.).

Известная леточная масса имеет недостаточную пластичность и стойкость к расплавам металла, шлака; канцерогенна из-за наличия высокотемпературного каменноугольного пека и дорога из-за большого содержания в ней пекового кокса.

Известна огнеупорная масса для заделки леток доменных печей, содержащая молотый коксик, огнеупорную глину, высокотемпературный каменноугольный пек, шамотный порошок, полимеризованное поглотительное масло при следующем соотношении компонентов, мас.%:

Огнеупорная глина - 20 - 25

Высокотемпературный каменноугольный пек - 5 - 10

Шамотный порошок - 10 - 15

Полимеризованное поглотительное масло - 16 - 20

Коксик молотый - Остальное

(А. с. 1224339, М.Кл.4 С 21 В 7/12, 1986г.).

Данная леточная масса содержит дорогую и канцерогенную составляющую - высокотемпературный каменноугольный пек.

Задачей изобретения является создание экологичной огнеупорной массы для заделки леток доменных печей с оптимальными свойствами и низкой себестоимостью.

Поставленная задача достигается тем, что огнеупорная масса для заделки леток доменных печей, включающая шамотный порошок, глину огнеупорную, кокс молотый, полимеризованное поглотительное масло и спекающую составляющую, согласно изобретению в качестве спекающей составляющей содержит пекоподобный продукт при следующем соотношении компонентов, мас.%:

Шамотный порошок - 10 - 15

Глина огнеупорная - 18 - 23

Кокс молотый - 33 - 38

Пекоподобный продукт - 8 - 13

Полимеризованное поглотительное масло - 20 - 25

Сущность изобретения заключается в следующем. Предлагаемую леточную массу получают дозированием компонентов и перемешиванием до получения однородной пластичной массы. Использование в составе леточной массы в качестве спекающей составляющей экологичного пекоподобного продукта, который за счет образования углеродистого каркаса при обжиге связывает все компоненты массы, обеспечивает повышение ее механической прочности на 50-60% при оптимальном (5-9%) объемном расширении.

Пекоподобный продукт получается путем смешивания органической массы угля с фракцией каменноугольной смолы в присутствии катализатора (соединения железа). Смесь подогревается до 300-400oС и выдерживается под давлением собственных газов. Полученный пекоподобный продукт по свойствам подобен высокотемпературному пеку, но содержит меньшее количество токсичных полиароматических углеводородов. Температура размягчения 134-145oС; выход летучих веществ 61,1-62,7%; количество веществ, нерастворимых в хинолине, 16,6-31,6%.

При содержании пекоподобного продукта в массе менее 8% снижается механическая прочность, шлакоустойчивость массы, ее объемный рост, что приводит к неполному заполнению канала летки.

Увеличение содержания пекоподобного продукта в массе более 13% нежелательно, т.к. необходимо повышать и содержание полимеризованного поглотительного масла выше 25%, которое является растворителем для пекоподобного продукта, а следовательно, снижать содержание глины огнеупорной, что в итоге приводит к снижению пластичности массы.

При содержании кокса в массе менее 33% снижается ее газопроницаемость и несмачиваемость чугуном и шлаком.

При избытке кокса в массе (более 38%) снижается ее прочность и пластичность за счет возрастания пористости, что затрудняет равномерное заполнение канала летки.

Глина огнеупорная выполняет роль связующего в массе, поэтому при содержании в последней глины менее 18% понижается плотность массы, увеличивается ее сыпучесть, снижается пластичность, следовательно, возникают трудности при заделке летки доменной печи.

Огнеупорная глина, содержащая Al2O3, SiO2 и прочие минералы, при отжиге дает усадку за счет химических превращений. Усадка массы приводит к образованию трещин, снижению прочности, поэтому увеличение содержания глины более 23% нецелесообразно, т.к. повышается скорость разгара леточного канала при выпуске чугуна, что может привести к аварийной ситуации.

При содержании шамотного порошка менее 10% в массе необходимо увеличивать содержание глины, а т.к. она имеет схожие с шамотным порошком компоненты: Al2O3, SiO2, муллит и др., следовательно, снижается прочность, термостойкость массы, увеличивается трещиноватость, скорость прогара леточного канала.

Содержание шамотного порошка в массе свыше 15% нежелательно, т.к. снижается ее пластичность и газопроницаемость.

Содержание в массе полимеризованного масла менее 20% ведет к снижению ее пластичности, что затрудняет заполнение канала летки доменной печи.

Увеличение содержания полимеризованного поглотительного масла в массе выше 25% нежелательно из-за значительного повышения пластичности, резкого снижения механической прочности при высокой температуре за счет выделения летучих из масла и образования пор в массе.

Пример. Огнеупорную массу для заделки леток доменных печей заявляемого состава готовили следующим образом. Загружали в бегуны кокс молотый 36%, шамотный порошок 13%, глину огнеупорную 22%, пекоподобный продукт 9% и перемешивали. Подготовленную шихту загружали в смеситель, после чего в шихту добавляли 20% полимеризованного поглотительного масла и перемешивали до получения однородной пластичной массы.

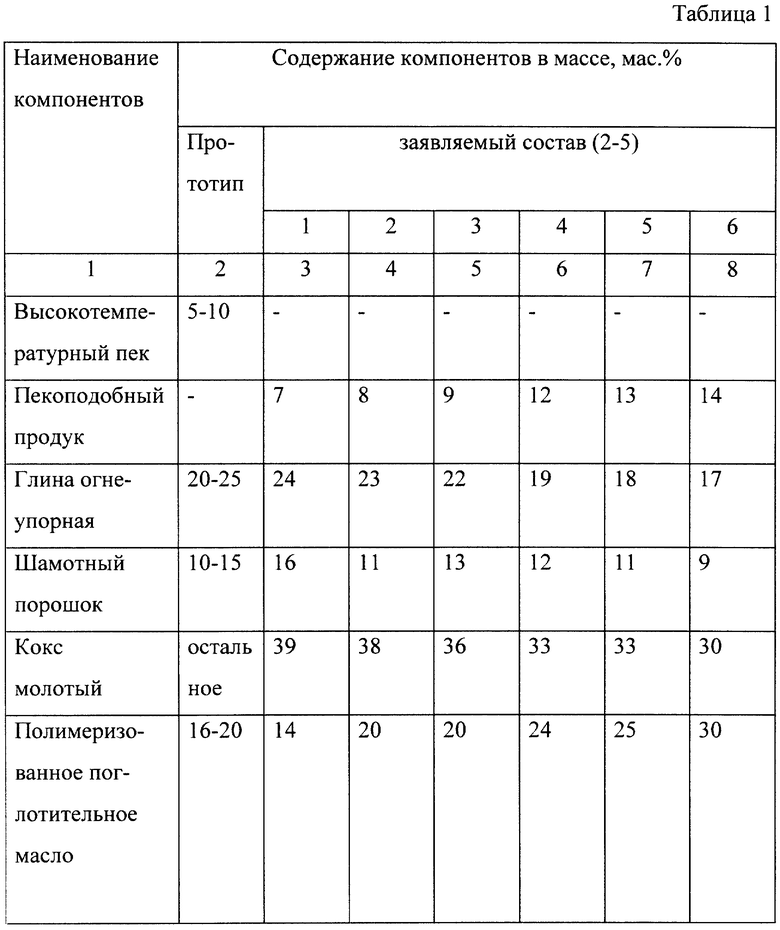

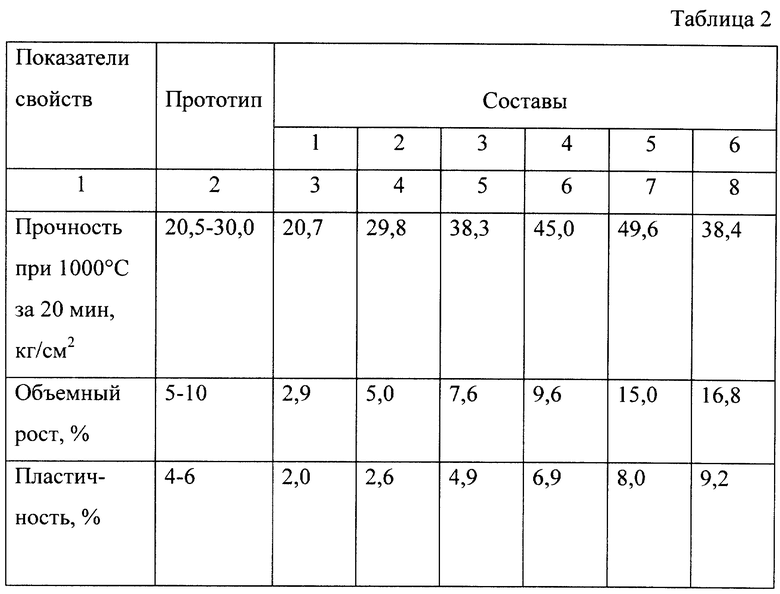

Результаты испытаний различных составов огнеупорной массы для заделки леток доменных печей сведены в табл. 1, 2. Испытания подтвердили, что массы, приготовленные из компонентов, количество которых взято в заявляемых пределах, обладают оптимальными свойствами (прочность 30-45 кг/см2, объемный рост 5-15%, пластичность 2,6-8%).

Практические данные доказали, что соотношением компонентов при составлении шихты предлагаемой массы можно варьировать в достаточно широких пределах с сохранением требуемых свойств. Изменение содержания компонентов за заявляемые пределы нежелательно (см. табл. 1, 2), т.к. получаются огнеупорные массы с худшими свойствами.

Предлагаемая огнеупорная масса промышленно применима в металлургии, конкретно - для заделки леток доменных печей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАДЕЛКИ ЛЕТКИ ДОМЕННОЙ ПЕЧИ | 2010 |

|

RU2436846C1 |

| Огнеупорная масса для заделки леток доменных печей | 1983 |

|

SU1224339A1 |

| ЛЁТОЧНАЯ МАССА | 2007 |

|

RU2371420C2 |

| ОГНЕУПОРНАЯ МАССА ДЛЯ ЗАКРЫТИЯ ЧУГУННЫХ ЛЁТОК ДОМЕННЫХ ПЕЧЕЙ | 2007 |

|

RU2356870C2 |

| ОГНЕУПОРНАЯ МАССА ДЛЯ ЧУГУННЫХ ЛЁТОК ДОМЕННЫХ ПЕЧЕЙ | 2007 |

|

RU2356871C2 |

| Способ приготовления огнеупорной массы для заделки чугунных леток доменных печей | 1981 |

|

SU1006416A1 |

| Леточная масса | 1979 |

|

SU833866A1 |

| Способ приготовления безводной массы для заделки выпускных отверстий металлургических агрегатов | 1989 |

|

SU1675282A1 |

| ОГНЕУПОРНАЯ МАССАВ 11г^-:Г|;!П "•;:.^^.Ы и ;^! Ь | 1973 |

|

SU405837A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕКООБРАЗНОГО ПРОДУКТА ИЗ УГЛЯ | 2000 |

|

RU2181746C1 |

Изобретение относится к составам огнеупорных материалов, в частности к огнеупорным массам для закрытия чугунных леток доменных печей. Огнеупорная масса для закрытия чугунных леток доменных печей содержит, мас.%: шамотного порошка 10-15, глины огнеупорной 18-23, кокса молотого 33-38, полимеризованного поглотительного масла 20-25, пекоподобного продукта 8-13. Пекоподобный продукт получен путем смешивания органической массы угля с фракцией каменноугольной смолы в присутствии соединений железа в качестве катализатора, подогрева смеси до 300-400oС и выдержки под давлением собственных газов. Использование массы предложенного состава позволяет получать огнеупорную массу с оптимальными свойствами, низкой себестоимостью и безвредную для экологии. 2 табл.

Огнеупорная масса для заделки леток доменных печей, включающая шамотный порошок, глину огнеупорную, кокс молотый, полимеризованное поглотительное масло и спекающую составляющую, отличающаяся тем, что в качестве спекающей составляющей она содержит пекоподобный продукт, полученный путем смешивания органической массы угля с фракцией каменноугольной смолы, в присутствии соединений железа в качестве катализатора, подогрева смеси до 300-400oС и выдержки под давлением собственных газов при следующем соотношении компонентов, массы, мас.%:

Шамотный порошок - 10 - 15

Глина огнеупорная - 18 - 23

Кокс молотый - 33 - 38

Полимеризованное поглотительное масло - 20 - 25

Указанный пекоподобный продукт - 8 - 13с

| Огнеупорная масса для заделки леток доменных печей | 1983 |

|

SU1224339A1 |

| Способ приготовления огнеупорной массы для заделки чугунных леток доменных печей | 1981 |

|

SU1006416A1 |

| НАБИВНАЯ ОГНЕУПОРНАЯ МАССА ДЛЯ ЖЕЛОБОВ ДОМЕННЫХ ПЕЧЕЙ | 1993 |

|

RU2049113C1 |

| RU 2055052 С1, 27.02.1996 | |||

| ВИХРЕВОЙ ДЕМПФЕР АКУСТИЧЕСКОЙ СИСТЕМЫ | 2006 |

|

RU2312469C2 |

Авторы

Даты

2002-08-27—Публикация

2000-09-26—Подача