Изобретение относится к области охраны окружающей среды от загрязнения токсичными веществами - отработанными автомобильными антифризами.

В настоящее время большая часть автомобильного парка использует в качестве охлаждающей жидкости для двигателей антифризы типа "Тосол А", содержащие не менее 50 мас.% токсичного двухатомного спирта - этиленгликоля.

Отработанные антифризы бесконтрольно сливаются на грунт или в канализацию, что наносит значительный экологический ущерб. Кроме того, этиленгликоль довольно дорогой продукт, на производство тонны которого затрачивается не менее 3-х тонн нефтяного сырья. Таким образом, утилизация этиленгликоля из отработанных антифризов важна и с экологической, и с экономической точек зрения.

Известно [Коган Д.Б., Фридман В.М., Кафаров В.В. Равновесие между жидкостью и паром. М. - Л.: Наука, 1966, т.1, с.283-285], что вода и этиленгликоль не образует азеотропных смесей, а температуры кипения этих жидкостей значительно различаются (100 и 197oС соответственно). Рекомендуется разделять смесь воды и этиленгликоля ректификацией при обычном давлении, т.е. наиболее, простым и дешевым способом. Проведенные нами эксперименты показали, что для отработанных автомобильных антифризов этот способ неприемлем, т.к. это смесь этиленгликоля, продуктов его частичного разложения, присадок, воды, в которой присутствуют масла, механические частицы и продукты коррозии, в т.ч. ионы свинца, меди, олова, цинка. Из такой смеси отогнать чистый этиленгликоль при атмосферном давлении невозможно. Получается продукт низкого качества, непригодный для реализации на рынке или переработки на месте в другие виды продукции.

Наиболее близким аналогом является следующий способ [Журавлев А.Б., Зарубин П. И., Орлова О.С., Изместьева Л.В., Шуб Г.А.., ж. "Химия и технология топлив и масел", 1981, 8, с. 16-18, "Утилизация отработанного антифриза"]. Перед отгонкой этиленгликоля из отработанного антифриза методами отстаивания отделяют механические примеси и масла. Отгонку воды из отработанного антифриза (вода чистотой 99,99%) проводят при остаточном давлении 34 кПа, температуре в кубе - 130oС, в верхней части колонны - 70oС, отгонку этиленгликоля - при остаточном давлении 2,7-6,7 кПа, температуре в кубе - не более 170oС, в верхней части колонны - 105-125oС. Полнота выделения этиленгликоля - 93-95 мас.%.

Данный способ имеет следующие недостатки.

1. Недостаточная степень извлечения отработанного этиленгликоля 93-95%.

2. Нестабильное качество отгоняемого этиленгликоля. Характеристики отработанного антифриза меняются случайным образом. Обнаружено, что более, чем в 50% отдельных проб при их разгонке качество отгоняемого антифриза не соответствует ГОСТ 19710-83, в частности, по внешнему виду - наличие окрашенных примесей, причем кислого характера.

В результате полученный этиленгликоль не может быть реализован на рынке.

Технической задачей изобретения является создание способа утилизации, позволяющего повысить степень выделения этиленгликоля и улучшить его качество.

Эта задача решается тем, что способ утилизации отработанного антифриза включающий отстой сырья от масел и шлама, отгонку воды и отгонку этиленгликоля под вакуумом, отличается тем, что перед подачей в ректификационную колонну отработанный антифриз подщелачивают до рН=11,0-13,0. Отгонку воды проводят при остаточном давлении 12-24 кПа, температуре в кубе 76-92oС, в верхней части колонны 45-60oС. Отгонку этиленгликоля проводят при остаточном давлении 0,7-2,5 кПа при температуре куба 90-150oС, а в верхней части колонны - 75-105oС.

Подщелачивание отработанного антифриза ниже рН=11,0 недостаточно связывает органические примеси кислого характера, они перегоняются вместе с этиленгликолем и частично с водой и ухудшают качество этиленгликоля. Защелачивание выше рН=13 нецелесообразно в связи с перерасходом щелочи.

Отгонка воды при остаточном давлении 12-24 кПа позволяет стабильно получать чистую воду, свободную от органики, в т.ч. этиленгликоля. Благодаря этому вода может быть использована в производстве как техническая обессоленная (например, для подпитки паровых котлов) либо без опасений сброшена в канализацию (содержание этиленгликоля меньше 1 мг/л т.е. меньше предельно-допустимой концентрации). При большем остаточном давлении ухудшается качество воды по органическим примесям, в т.ч. по этиленгликолю. При более глубоком вакууме увеличиваются расходы на создание вакуума, что нецелесообразно экономически, так как повышаются требования к герметизации оборудования.

Температура в кубе поддерживается в пределах 76-92oС. При повышении температуры выше 92oС наблюдается интенсивное вскипание жидкости в кубе, давление возрастает, процесс перегонки затрудняется. В верхней части колонны поддерживается температура 45-60oС, при которой происходит устойчивый процесс отгонки воды.

Отгонка этиленгликоля проводилась при давлении 0,7-2,5 кПа и температуре куба 90-150oС. При более высоких давлениях и температурах ухудшается качество отгоночного этиленгликоля. При давлениях менее 0,7 кПа и температурах куба менее 90oС замедляется процесс перегонки, а выход этиленгликоля не увеличивается. В верхней части колонны поддерживается температура 75-105oС, при которой происходит устойчивый процесс отгонки и конденсации этиленгликоля. При повышении температуры верха колонны процесс отгонки этиленгликоля замедляется. При понижении температуры ниже 75oС в этиленгликоле возрастает количество воды и легкокипящих фракций.

Такие технологические параметры процесса этиленгликоля позволяют в отличие от прототипа стабильно на различных партиях отработанного антифриза получать продукт высокого качества с высоким выходом - 96-97%, а также выделять чистую воду с содержанием этиленгликоля менее 1 мг/л, т.е. меньше ПДК. Таким образом, предлагаемый способ утилизации антифриза обладает технологическими преимуществами перед прототипом. Кроме того, он экологически безопасен, т. к. отгоняемая вода содержит допустимое содержание токсичного этиленгликоля и не является источником вторичного загрязнения природных вод.

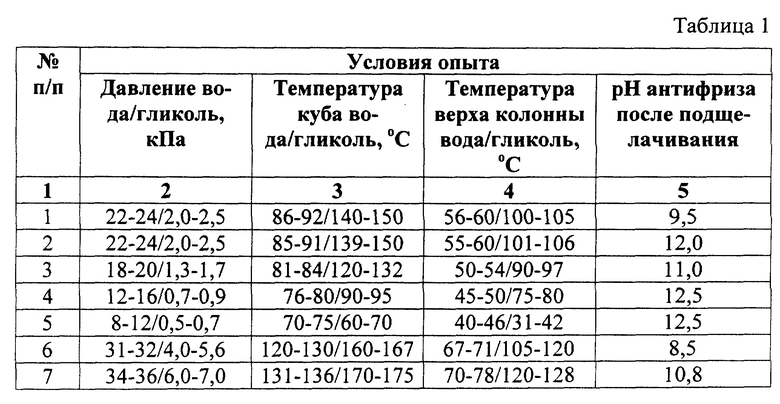

В табл. 1 приведены примеры опытов по выделению этиленгликоля, в которых найдены оптимальные условия ведения процесса. В процессе периодически отгоняется вода, затем гликоль.

Опыты 6, 7. Согласно известному способу (прототип).

Методика осуществления способа.

Для каждого испытания отбирали пробу массой в 300 грамм.

Во всех опытах до перегонки проб отработанного антифриза проводили отделение масел и шлама в стеклянной делительной воронке.

Шлам отделяли снизу, количество шлама составляет 2-5% от загрузки.

Затем сливали раствор отработанного антифриза в коническую колбу. Верхний слой представляет собой масло (0,5-1%), которое сливают из делительной воронки в последнюю очередь.

Затем проводили защелачивание пробы отработанного антифриза. Отработанный антифриз имел рН= 5,0-7,0. Показатель ионов водорода определяли на рН-метре марки рН-673.

Защелачивание проводили следующим образом: к раствору отработанного антифриза добавляли порциями кристаллический гидрооксид натрия при непрерывном перемешиваниии и контроле рН. рН отработанных растворов антифриза 8,5-13. После этого проводили опыты по перегонке.

Установка состояла из перегонной колбы, снабженной 48-елочным дефлегматором, насадкой с термометром. Перегонная колба помещалась в силиконовую баню, снабженную двумя термометрами: термометром для регистрации температуры в бане и контактным термометром с терморегулятором, соединенным с электроплиткой.

Нагрев осуществлялся с помощью электроплитки с закрытым нагревательным элементом. Температура паров замерялась термометром, установленным в насадке. Отходящие пары поступали в прямой холодильник, имеющий водяное охлаждение.

После отгонки водной фракции и начале перегонки фракции этиленгликоля водяное охлаждение убиралось, и в дальнейшем холодильник использовался как воздушный. Конденсат, образующийся в холодильнике, поступал в специальное распределительное устройство (паук), снабженное алонжем с отводом для присоединения вакуумного насоса и создания необходимого разрежения. Распределительное устройство состояло из нескольких колб на шлифах для поочередного отбора фракций в разные колбы.

Масса каждой фракции определялась взвешиванием, далее водная и этиленгликолевая фракции подвергались физико-химическим исследованиям. Установка вся выполнена из термостойкого стекла, соединяющиеся элементы установки оборудованы шлифами, обеспечивающими герметичность установки. Вакуумный насос снабжен вакууметром, фиксирующим разрежение в системе.

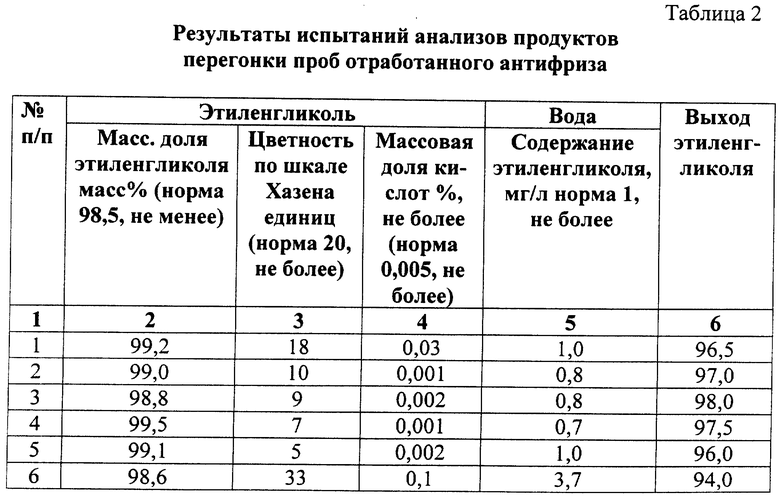

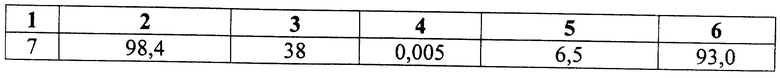

Продукты утилизации отработанного антифриза анализировались следующим образом. В этиленгликолевой фракции определялась массовая доля основного вещества, цветность, массовая доля кислот, в отогнанной воде - содержание этиленгликоля. Кроме того, определялась полнота извлечения этиленгликоля. Анализы этиленгликоля выполнялись по ГОСТ 19710-83, содержание этиленгликоля в воде определялось методом бихроматометрии, полнота извлечения этиленгликоля - по разности между его содержанием в пробе отработанного антифриза и количеством отогнанного из этой пробы этиленгликоля.

Результаты испытаний приведены в табл.2.

В процессах утилизации отработанного антифриза согласно примерам 2-5 получается высококачественный этиленгликоль, пригодный для реализации на рынке. Но видно, что при переходе в область более высокого вакуума (пример 5) несколько снижается выход этиленгликоля, к тому же высокий вакуум технологически сложнее обеспечить. При недостаточном прощелачивании (пример 1) с этиленгликолем попадает чрезмерное количество кислот, из-за чего резко падает качество, и, следовательно, цена, т.к. он не удовлетворяет требованиям ГОСТ 19710-83. При условиях перегонки согласно прототипу (примеры 6, 7) поддерживается довольно высокое остаточное давление в колонне, и интенсифицируется процесс перегонки поддержанием высокой температуры процесса. Но, как показывают результаты опытов (см. табл. 2, примеры 6, 7), получаемый этиленгликоль не соответствует отдельным нормативам ГОСТ 19710-83 по качеству.

Преимущество предлагаемого способа утилизации в том, что вода и этиленгликоль имеют высокое качество и могут использоваться как товарные продукты, причем выход этиленгликоля на 2-5% больше.

Изобретение относится к области охраны окружающей среды от загрязнения токсичными веществами - отработанными автомобильными антифризами. Способ утилизации отработанного автомобильного антифриза включает отстой сырья от масел и шлама, отгонку воды и отгонку этиленгликоля под вакуумом, причем перед подачей в ректификационную колонну антифриз подщелачивают до рН 11,0-13,0, отгонку воды проводят при остаточном давлении 12-24 кПа, температуре в кубе 76-92oС, в верхней части колонны 45-60oС, а отгонку этиленгликоля - при остаточном давлении 0,7-2,5 кПа, при температуре куба 90-150oС, в верхней части колонны 75-105oС. Достигается повышение степени выделения и качества получаемого этиленгликоля. 2 табл.

Способ утилизации отработанного автомобильного антифриза, включающий отстой сырья от масел и шлама, отгонку воды и отгонку этиленгликоля под вакуумом, отличающийся тем, что перед подачей в ректификационную колонну антифриз подщелачивают до рН 11,0-13,0, отгонку воды проводят при остаточном давлении 12-24 кПа, температура в кубе 76-92oС, в верхней части колонны 45-60oС, а отгонку этиленгликоля - при остаточном давлении 0,7-2,5 кПа, при температуре куба 90-150oС, в верхней части колонны 75-105oС.

| ЖУРАВЛЕВ А.Б., ЗАРУБИН П.И., ОРЛОВА О.С., ИЗМЕСТЬЕВА Л.В., ШУБ Г.А., Химия и технология топлив и масел, 1981, № 8, с.16-18 | |||

| ИНГИБИРОВАННЫЙ ТЕПЛОНОСИТЕЛЬ | 1991 |

|

RU2030431C1 |

| ПАПОК К.К., СЕМЕНИДО Е.Г | |||

| Моторные топлива, масла и жидкости, т.2, Масла, консистентные смазки и жидкости | |||

| - М.: Государственное научно-техническое издательство нефтяной и горно-топливной литературы, 1957, с.468-473. | |||

Авторы

Даты

2002-08-27—Публикация

2001-08-20—Подача