Изобретение относится к области охраны окружающей среды от загрязнения токсичными веществами - от отработанных, содержащих этиленгликоль, или пропиленгликоль, или их смесь, авиационных противообледенительных жидкостей (ПОЖ), автомобильных антифризов, охладительных жидкостей, используемых в спортивных сооружениях.

В настоящее время все авиационные компании используют в качестве противообледенительной жидкости в зависимости от типа самолета и метеорологических условий ПОЖ типов I, II, III и IV, а большая часть автомобильного парка использует в качестве охлаждающей жидкости для двигателей антифризы типа "Тосол А", содержащие не менее 50 масс. % токсичного двухатомного спирта - этиленгликоля.

В последнее время как Российские, так и зарубежные авиационные компании все чаще стали использовать в составах ПОЖ пропиленгликоль или трехатомный спирт - глицерин.

Противообледенительная жидкость (ПОЖ) - жидкость для наземной противообледенительной обработки воздушных судов (ВС) перед полетом. Она представляет собой раствор гликоля (моноэтиленгликоль, диэтиленгликоль или пропиленгликоль) или глицерина в воде с различными добавками для улучшения эксплуатационных свойств (загустители, красители, ПАВ, ингибиторы коррозии, регуляторы кислотности и прочее). Из - за наличия гликоля имеет температуру замерзания значительно ниже, чем у воды (до - 60°С по ГОСТ 18995.5-73, до - 40°С по ASTM 1177 - 94). Применяется для растапливания замерзших осадков (в нагретом до +60 … +70°С виде) и для защиты от накопления выпадающих осадков на поверхностях воздушных судов (в холодном виде). В зависимости от присутствия или отсутствия загустителя, его концентрации и химической природы, ПОЖ делятся на I, II, III и IV типы. Жидкости I (первого) типа предназначены для применения в нагретом виде в основном для удаления снежно - ледяных отложений с поверхностей ВС и кратковременной защиты ВС. Для долговременной защиты используются жидкости II, III и IV типов. Из - за присутствия в их составе загустителя они имеют большую вязкость и образуют на поверхности пленку, принимающую на себя осадки и препятствующую их примерзанию к поверхности ВС. ПОЖ этих типов при применении для предотвращения наземного обледенения, применяются холодными, то есть, имеющими температуру окружающей среды.

Противообледенительная жидкость довольно дорого обходится аэропортам, в год в зависимости от размера порта и климатических условий потребляется несколько миллионов литров ПОЖ. Поэтому возможность регенерации ПОЖ позволяет компаниям сократить уровень издержек, особенно учитывая, что в России холодный период длится значительное количество времени.

Отработанные ПОЖ и антифризы в настоящее время недобросовестными компаниями и гражданами сливаются на грунт или в канализацию, что наносит значительный экологический ущерб. Кроме того, этиленгликоль и другие многоатомные спирты довольно дорогие продукты, на производство тонны которых затрачивается не менее 3-х тонн нефтяного сырья. Таким образом, утилизация этиленгликоля и других отработанных ПОЖ и антифризов важна и с экологической, и с экономической точек зрения.

Известно множество патентов РФ, США, Германии и других стран на различные составы противообледенительных жидкостей, однако, их истинный состав у каждой фирмы - производителя является ее "ноу - хау".

Патент РФ 2 100 398, 1993 г. Противообледенительная жидкость имеет следующий состав, масс. %:

Патент США 5 591 375, 1995 г. Противообледенительный состав для нанесения на крылья самолетов является двухкомпонентным. Компонент А включает 0,1-20 масс. %, по меньшей мере, одного полисахарида, содержащего кислотные функциональные группы, 0,5-20 масс. % желатина, 60 - 99 масс. % органического гликоля с низкой токсичностью, 20 - 99 масс. % воды. Компонент Б содержит гель - стабилизирующие водорастворимые поливалентные катионные соли алюминия, кальция, железа, олова, хрома, цинка (концентрация поливалентного катиона - 0,001 - 20 масс. %) в растворителе, представляющем собой смесь органического гликоля с низкой токсичностью и воды (содержание воды в смеси - 20 - 99 масс. %).

Заявка Германии 4412790 от 14.04.94 г., МПК: С09К 3 /18. Для увеличения времени защитного действия противообледенительных жидкостей в их состав вводят загустители, основное назначение которых - повышение толщины защитной пленки. Так, например, известны антиобледенители для самолетов на основе гликолей и воды, которые имеют в своем составе в качестве загустителя водорастворимые сшитые сополимеры, состоящие из 75 - 99 вес. % полимеризованных единиц акриловой кислоты или метакриловой кислоты, 1-15 вес. % полимеризованных единиц одного сложного эфира или амида акриловой кислоты с алкильным остатком, содержащим от 6 до 22 атомов углерода в эфирной группе, и с одним или двумя алкильными остатками С6-С22 в каждой амидной группе и 0,01 - 10 вес. % заполимеризованного агента сшивки при следующем соотношении компонентов, вес. %:

- 35-70 гликоля из группы алкиленгликолей с 2-3 атомами углерода и оксаалкиленгликолей с 4-6 атомами углерода;

- 0,05-1,5 загустителя;

- 0,02-1,5 ПАВ из группы оксолатов спиртов жирного ряда и алкиларилсульфонатов;

-0,01-1,0 ингибитора коррозии;

- по меньшей мере одно основание для регулирования рН 7-11;

- до 100 воды.

Патент РФ 2192443, 2002 г. Предлагаемая противообледенительная жидкость по первому варианту включает гликоль, поверхностно - активное вещество, ингибитор коррозии и воду, которая отличается тем, что в качестве поверхностно - активного вещества она имеет в своем составе техническую смесь полиэтиленгликолевых эфиров моноалкилфенолов на основе тримеров пропилена следующего состава: C9H19C6H4O(C2H4O)nH, где n - усредненное число молей окиси этилена, присоединенное к одному молю алкилфенолов; n = 9-12, а в качестве ингибитора коррозии содержит двузамещенный фосфат щелочного металла при следующем соотношении компонентов, масс. %:

В качестве гликоля используют 1,2 - пропиленгликоль (ТУ 2422-069-05766801-97) или диэтиленгликоль (ГОСТ 10136 - 77). Двузамещенный фосфат щелочного металла представляет собой калий фосфорнокислый двузамещенный трехводный (ГОСТ 2493 - 75).

Во втором варианте изобретения предлагается противообледенительная жидкость, включающая алкиленполиоль, двузамещенный фосфат щелочного металла, бензолсульфонат метилдиэтиламинометильных производных диэтиленгликолевых эфиров жирных спиртов, стеариновую кислоту и воду, которая отличается тем, что дополнительно содержит техническую смесь полиэтиленгликолевых эфиров моноалкилфенолов на основе тримеров пропилена следующего состава: C9H19C6H4O(C2H4O)nH,

где n - усредненное число молей окиси этилена, присоединенное к одному молю алкилфенолов;

n = 9-12 в качестве поверхностно - активного вещества при следующем соотношении компонентов, масс. %:

Двузамещенный фосфат щелочного металла представляет собой калий фосфорнокислый двузамещенный трехводный (ГОСТ 2493 - 75). В качестве алкиленполиоля используют 1,2 - пропиленгликоль (ТУ 2422-069-05766801-97).

Введение в рецептуру противообледенительной жидкости по первому варианту изобретения в качестве поверхностно - активного вещества технической смеси полиэтиленгликолевых эфиров моноалкилфенолов на основе тримеров пропилена в сочетании с двузамещенным фосфатом калия приводит к увеличению толщины защитной пленки, а следовательно, и длительности предотвращения обледенения.

Патент РФ 2200608, 1997 г. Описывается способ испарения содержащей гликоли жидкости в испарителе с падающей пленкой путем, в основном, полного смачивания жидкостью всей нагретой твердой поверхности в форме испарительных трубок, который заключается в том, что, в основном, полное смачивание жидкостью всей нагретой твердой поверхности осуществляют путем регулирования подводимого к испарителю потока жидкости, равномерного распределения жидкости на входе испарителя с помощью, по крайней мере, двух, расположенных друг над другом и смещенных относительно друг друга, перфорированных коробчатых распределителей и теплоизоляции трубной/трубных решетки/решеток. Данный способ можно применять для получения высокочистых гликолей испарением. Кроме того, описывается испаритель с падающей пленкой, содержащий обогреваемую твердую поверхность в форме испарительных трубок, имеющих верхнюю и нижнюю трубные решетки, устройство для обогрева испарительных трубок и устройство для подвода жидкости, содержащей гликоли, к испарительным трубкам, выполненное в виде, по меньшей мере, двух, расположенных друг под другим и смещенных относительно друг друга, перфорированных коробчатых распределителей, а верхняя трубная решетка и/или нижняя трубная решетка выполнена(ы) с теплоизоляцией. Данный испаритель можно применять в качестве испарителя кубового остатка ректификационной колонны. Изобретение позволяет избежать каталитического окисления гликолей за счет предотвращения контакта их паровой фазы с частицами железа или окислов железа, попадающих на испарение.

Патент РФ 2221833, 2002 г. Использование: в технике наземной противообледенительной защиты воздушных судов при наличии условий их наземного обледенения. Сущность: жидкость содержит, масс. %: гликоль - 6 - 20, глицерин - 1,5 - 3,0, ингибитор коррозии - 1,3 - 4,1, поверхностно -активное вещество - 0,002 - 0,04, загуститель - 0,40 - 0,85, водный раствор ацетата калия с плотностью 1,12 - 1,3 г/см3 и рН 9-11- остальное. Предпочтительно в качестве ингибитора коррозии жидкость содержит соли фосфорной кислоты, нитрит натрия, бензоат натрия, жидкое стекло, триэтаноламин. Технический результат - повышение экологической безопасности при одновременном повышении эффективности удаления ледяных отложений и защиты от коррозии.

Патент РФ 2230091, 2003 г. Изобретение относится к созданию противообледенительной жидкости (ПОЖ) для удаления ледяных отложений и предотвращения обледенения поверхности, используется для защиты самолетов или других видов техники от обледенения во время их стоянки на земле. Противообледенительная жидкость содержит алкиленполиоль, ингибитор коррозии, неионогенное поверхностно - активное вещество (ПАВ), водонерастворимую добавку, загуститель, гидроокись щелочного металла и/или аммония и воду. В качестве водонерастворимой добавки содержит олеиновую кислоту. В качестве загустителя - сополимер метилметакрилата и метакриловой кислоты, содержащий от 70 до 80% масс., метакриловой кислоты, со средней молекулярной массой от 500000 до 700000. Противообледенительная жидкость по изобретению является эффективной и сохраняет свойства жидкости после воздействия температур 70 и 95 °С в течение 30 суток.

Патент РФ 2 336 290, 2007 г. Противообледенительная жидкость содержит гликоль, поверхностно - активное вещество, в качестве которого используют оксиэтилированные высшие жирные спирты фракции С12-C18 с числом оксиэтилирования, равным 7-10, ингибитор коррозии, в качестве которого используют 1,2,3 - бензотриазол или толилтриазол, и регулятор рН, в качестве которого используют гидроксид щелочного металла. Противообледенительная жидкость может быть использована для наземной обработки поверхности авиационной техники с целью удаления снежно -ледяных отложений и предотвращения повторного обледенения. Технический результат - противообледенительная жидкость обладает низким поверхностным натяжением, при использовании ее можно разбавлять не только дистиллированной и/или обессоленной водой, но и водой, соответствующей правилам, регламентирующим качество воды централизованных систем питьевого водоснабжения.

Патент РФ 2526378, 2013 г. Изобретение относится к получению противообледенительной жидкости (ПОЖ), обладающей свойствами удалять с поверхности воздушных судов снежно - ледяные отложения (СЛО) и обеспечивать длительную (до 12 часов) антиобледенительную защиту поверхностей ВС в условиях наземного обледенения. Способ поэтапного получения противообледенительной жидкости на основе пропиленгликоля с загустителем включает загрузку на первом этапе пропиленгликоля 47,0 - 52,0 массовых частей (масс., ч.), воды 16,0-20,3 масс.ч. и комплексообразователя гидроксиэтилэтилендиаминтриуксусный натрий 0,11-0,21 масс., ч., перемешивание их в роторном смесителе с частотой 50-60 Гц в течение 15 -20 минут после загрузки компонентов. На втором этапе добавляют ингибитор коррозии толилтриазол или 1,2,3 - бензотриазол 0,12-0,22 масс.ч. и ПАВ оксиэтилированный нонилфенол или этоксилированный октилфенол 0,12 -0,25 масс.ч. с перемешиванием смеси при частоте 50-60 Гц и циркуляции при частоте 20 Гц в течение 30-35 минут. На третьем этапе загружают загуститель 10,5-14,0 масс.ч. в смеситель насосом марки НЦ - 1 при частоте 10 Гц, перемешивают всю смесь при 50-60 Гц и подвергают циркуляции при частоте 10-40 Гц в течение 60-65 минут после закачки. На четвертом этапе перемешивают смесь при 50-60 Гц с циркуляцией при 10-40 Гц в течение 45-50 минут после загрузки воды 16,117-21,348 масс., ч., красителя 0,002 -0,003 масс.ч. и стабилизатора рН гидроксид калия и/или гидроксид натрия 0,10-0,20 масс.ч. На 5 этапе добавляют ингибитор коррозии толилтриазол или 1,2,3 - бензотриазол 0,4-0,5 масс.ч. и перемешивают смесь при 50-60 Гц в течение 30-35 минут после загрузки без циркуляции, при погрешности загрузки количества пропиленгликоля и воды ±0,2% и остальных компонентов±1%. Для корректировки качества осуществляют дополнительное перемешивание смеси. В качестве красителя берут 0,0004 -0,0008 масс.ч. хромовый антрахиноновый зеленый - 125 и 0,0016-0,0022 масс.ч. желтый 3G и/или желтый G. Изобретение позволяет увеличить время антиобледенительной защиты.

Патент РФ 2 573 030, 2013 г. Изобретение относится к технологии получения противообледенительных жидкостей (ПОЖ), предназначенных для борьбы с наземным обледенением воздушных судов. Способ приготовления противообледенительной жидкости включает приготовление концентрата путем добавления при перемешивании поверхностно -активного вещества на основании спиртов жирного ряда и загустителя на основе полиакриловой кислоты к водно - гликолевой или водно -глицериновой смеси, используемой в качестве растворителя, взятой в количестве 1-20 вес. % от ее общего требуемого количества. Добавляют при перемешивании полученный концентрат к оставшейся части растворителя с последующим перемешиванием. Затем добавляют при перемешивании к полученной гомогенной суспензии нейтрализующий агент - гидроксид калия с последующим перемешиванием. Перемешивание осуществляют в смесителе с мешалкой. После завершения перемешивания полученную противообледенительную жидкость обезгаживают путем ее выгрузки из смесителя через ультразвуковой проточный диспергатор. В результате достигается повышение стабильности эксплуатационных характеристик противообледенительной жидкости при ее хранении до начала эксплуатации.

Патент РФ 2618559, 2014 г. Изобретение относится к способу получения противообледенительной жидкости, используемой для наземной противообледенительной защиты самолетов. Предварительно готовят 1,5-2,5% - ный водный раствор ингибиторов коррозии, раствор 5,0 масс.ч. пропиленгликоля с 0,9-1,1 масс.ч. глицерина и 18-22% - ный водный раствор поверхностно - активного вещества. Путем прямого синтеза готовят водный раствор калиевой соли насыщенной одноосновной карбоновой кислоты, выбранный из группы, включающей: водный раствор формиата калия, водный раствор ацетата калия и их смесь. В приготовленный водный раствор калиевой соли насыщенной одноосновной карбоновой кислоты при постоянном перемешивании последовательно вводят: водный раствор ингибиторов коррозии, раствор пропиленгликоля с глицерином, водный раствор поверхностно - активного вещества. Расплавляющая способность полученной противообледенительной жидкости значительно повышается.

Патент РФ 2686171, 2018 г. Настоящее изобретение относится к составам противообледенительных жидкостей для наземной обработки поверхности авиационной техники. Противообледенительная жидкость включает водный раствор моноэтиленгликоля и глицерина, поверхностно-активное вещество, в качестве которого используют смесь изомеров оксиэтилированных алкилфенолов на основе тримеров пропилена, ингибитор коррозии, в качестве которого используют смесь метанола, вторичных жирных спиртов и кетонов фракции С6-С9, являющуюся продуктом процесса окисления фракции н - алканов С6-С9 водным раствором пероксида водорода на капсулированном силикате титана, и регулятор рН гидрофосфат натрия. Изобретение обеспечивает снижение коррозионной активности, высокую вязкость с сохранением низкой температурой начала кристаллизации.

Патент РФ 2686172, 2018 г. Изобретение относится к составам противообледенительных жидкостей для наземной обработки авиационной техники. Противообледенительная жидкость включает воду, смесь диэтиленгликоля и глицерина либо чистый глицерин, гидрофобно -модифицированный акриловый загуститель, поверхностно - активное вещество, в качестве которого используют смесь полиоксиэтиленгликолевых эфиров синтетических первичных высших жирных спиртов фракции С12-С14 и, ингибитор коррозии, в качестве которого используют смесь метанола, вторичных жирных спиртов и кетонов фракции С6-С9, являющуюся продуктом процесса окисления фракции н - алканов С6-С9 водным раствором пероксида водорода на капсулированном силикате титана, натриевые мыла высших карбоновых кислот, выделяемые из соуп - стоков. Изобретение обеспечивает высокую вязкость и показатель псевдопластичности при низкой температуре начала кристаллизации.

Известно множество патентов по очистке растворов гликолей от механических примесей, смол и от минеральных солей.

Патент РФ 1685910, 1989 г. Изобретение касается производства гликолей, в частности очистки растворов гликолей, используемых для охлаждения компрессоров и в качестве адсорбентов при осушке попутного нефтяного газа. Цель - повышение степени очистки гликолей. Для этого в раствор гликоля вводят 0,05-0,10 масс. % коагулянта (содержание гликолей 50-99% и вода - остальное) пропускают последовательно смесь через песчаный фильтр и адсорбент, заполненный активированным углем. В качестве коагулянта лучше брать однозамещенный натрий фосфорнокислый в виде 0,1-1,0% - ного раствора в гликоле или воде. Эти условия повышают степень очистки растворов гликолей от механических примесей до 100% (против 57-66%) и от смол до 78-98% (против 50-60%).

Патент РФ 2110559, 1996 г. Способ очистки раствора гликоля от минеральных солей, включающий подачу сырьевого раствора через рекуперативный теплообменник в выпарной аппарат, поддержание в выпарном аппарате необходимой температуры путем циркуляции раствора насосом через испаритель, охлаждение дистиллята выпарного аппарата последовательно в рекуперативном теплообменнике и холодильнике, ввод сконденсировавшейся продукции в сборную емкость, подачу из сборной емкости паровой фазы вакуум - насосом в сепаратор, разделение жидкой фазы на два потока, один из которых подают вакуум - насосом в сепаратор, а другой отводят в блок регенерации установки осушки газа, отличающийся тем, что часть рефлюксной жидкости блока регенерации установки осушки газа подают насосом в испаритель, причем количество жидкости подбирают таким образом, чтобы смесь на выходе из испарителя находилась при температуре кипения, но не выше температуры начала разложения гликоля.

Патент РФ 2221766, 2002 г. Способ очистки отработанного антифриза на основе водно - этиленгликолевого раствора от продуктов окисления этиленгликоля, продуктов коррозии и механических примесей, включающий добавление коагулянта и очистку на активированном угле, отличающийся тем, что в отработанный антифриз добавляют в качестве коагулянта продуктов окисления и коррозии гидроксид щелочного металла, 75% - ную ортофосфорную кислоту и полифосфат натрия при следующем соотношении компонентов, масс. %:

Гидроксид натрия или калия 0,01-1,0;

Ортофосфорная кислота, 75% - ная 0,02-1,6;

Полифосфат натрия 0,01-1,5;

Гликоли 40,0-90,0;

Вода, продукты окисления и коррозии - остальное.

Затем раствор подвергают центрифугированию на сепараторе и очистке.

Способ позволяет получать достаточно чистый водно - гликолевый раствор и снизить энергоемкость процесса.

Патент РФ 2237648, 2003 г. Способ очистки и выделения водно - гликолевого раствора из отработанных антифризов, включающий добавление коагулянта к отработанному антифризу, последующее фильтрование через песчаный фильтр, затем очистку на адсорбенте активированном угле, отличающийся тем, что после добавления коагулянта дополнительно осуществляют стадию центрифугирования на сепараторе, а в качестве коагулянта продуктов окисления и коррозии в отработанном антифризе используют гидроксид щелочного металла, 75% - ную ортофосфорную кислоту, карбонат щелочного металла и сульфат натрия при следующем соотношении компонентов, масс. %:

Гидроксид натрия (каустическая сода) или калия 0,01-1,0;

Ортофосфорная кислота 75%-ная 0, 02-1,6;

Карбонат натрия или калия (поташ) 0,05-0,5;

Сульфат натрия 0,01-0,07;

Гликоли 40,0-90,0;

Вода, продукты окисления и коррозии - остальное.

Способ позволяет повысить степень очистки растворов гликолей отработанных антифризов от механических примесей до 100%, от основной массы продуктов окисления этиленгликоля и продуктов коррозии на 95,0 -100%.

Патент РФ 2583259, 2014 г. Изобретение относится к способам переработки промышленных отходов, содержащих экологически опасные токсичные вещества, в частности, гликоли. Предложен способ утилизации отработанных противообледенительных жидкостей, включающий перемешивание отработанных противообледенительных жидкостей с мелкодисперсным природным цеолитом, выдерживание суспензии в течение 20-24 часов и отделении водно - гликолевого раствора фильтрацией или декантацией. Изобретение позволяет снизить энергоемкость процесса утилизации.

Известно (Коган Д.Б., Фридман В.М., Кафаров В.В. Равновесие между жидкостью и паром. М. - Л.: Наука, 1966, т.1, с. 283-285), что вода и этиленгликоль не образует азеотропных смесей, а температуры кипения этих жидкостей значительно различаются (100 и 197°С соответственно). Рекомендуется разделять смесь воды и этиленгликоля ректификацией при обычном давлении, т.е. наиболее простым и дешевым способом. Проведенные эксперименты показали, что для отработанных ПОЖ и автомобильных антифризов этот способ неприемлем, т.к. это смесь этиленгликоля, продуктов его частичного разложения, присадок, воды, в которой присутствуют масла, механические частицы и продукты коррозии, в том числе ионы свинца, меди, олова, цинка. Из такой смеси отогнать чистый этиленгликоль при атмосферном давлении невозможно. Получается продукт низкого качества, непригодный для реализации на рынке или переработки на месте в другие виды продукции.

Известно несколько патентов, касающихся очистки ПОЖ от различных примесей с целью получения чистых гликолей.

Ряд авторов считают, что цветность получаемому в результате очистки этиленгликолю придают альдегиды и кетоны, образующиеся из него, и предлагают методы очистки от них с помощью катионообменных смол.

Патент РФ 2265584, 2001 г. Настоящее изобретение относится к удалению примесей, таких как альдегиды, из водных растворов этиленгликоля, путем обработки сильноосновной анионообменной смолой, обработанной бисульфитом. Описывается способ снижения содержания альдегидов в водном растворе этиленгликоля, содержащем приблизительно от 0,2% (масс.) до 20% (масс.) этиленгликоля, содержащем приблизительно от 80% (масс.) до 99,7% (масс.) воды и приблизительно от 100 млн..-1 (масс.) до 0,1% (масс.) альдегидов, включающий введение указанного раствора в контакт с твердой сильноосновной анионообменной смолой, обработанной бисульфитом, которая перед обработкой бисульфитом содержит четвертичные аммониевые функциональные группы в гидроксидной форме.

Технический результат - большее усовершенствование в области удаления примесей, таких как альдегиды, из потоков водных растворов этиленгликоля.

Патент РФ 2264377, 2001 г. Изобретение относится к усовершенствованному способу снижения содержания альдегидов в этиленгликоле, содержащем 2000 млн.-1 (масс.) альдегидов или менее, включающему введение гликоля в жидкой фазе в контакт с твердой сильнокислой катионообменной смолой. Этиленгликоль высокой чистоты вводят в контакт с сильнокислой катионообменной смолой и получают этиленгликоль с пониженным содержанием альдегидов и с повышенными характеристиками пропускания в ультрафиолетовой области спектра.

Патент РФ 2622395, 2016 г. Изобретение относится к способу очистки гликолей от примесей карбонильных соединений и/или их ацеталей путем контактирования неочищенного гликоля с полимерной сульфокатионитной смолой, имеющей кислую форму, и предварительно обработанной амином с общей формулой:

где R1, R2 могут быть одинаковыми или различными и независимо друг от друга представляют собой водород и/или углеводородные группы с числом атомов углерода от 1 до 6, выбранные из алифатических, циклоалифатических и ароматических групп. Предлагаемый способ позволяет снизить содержание карбонильных соединений, в частности, альдегидов и/или кетонов в гликолях с 200 - 300 ppm до 40 - 60 ppm (на 80%) и уменьшить показатель цветности гликолей на 10 - 15 единиц.

В качестве адсорбента используют полимерную сульфокатионитную смолу в кислой форме. Сульфокатионитная смола, предпочтительно, является макропористой с удельной поверхностью более 5 м /г, определенной методом низкотемпературной адсорбции азота (метод БЭТ), и, предпочтительно, представляет собой сшитую поли - (стирол -дивинилбензол) - сульфоновую кислоту и/или ее соль.

Примерами подходящих сульфокатионитных смол являются, но не ограничиваются ими, сульфокатионитные смолы Amberlyst 15 WET (Dow Chemical), Amberlyst 35 WET (Dow Chemical), Amberlyst 36 WET (Dow Chemical), Axens ТА 802 (Axens), Diaion RCP160M (Alfa Aesar), Relite EXC8D (Resindion), Relite EXC134 (Resindion), Indion 190 (Ion Exchange), Indion 790 (Ion Exchange), Purolite CT-169 (Purolite), Purolite CT-169 DR (Purolite), Purolite CT-175 (Purolite), Purolite CT-275 (Purolite), Tulsion T-62 (Thermax), Tulsion T-8052 (Thermax), Lewatit К 2621 (Lanxess), Lewatit К 2624 (Lanxess), Lewatit К 2625 (Lanxess), Lewatit MonoPlus SP 112 (Lanxess), Lewatit К 2629 (Lanxess), Resinex Cat-1 (Jacobi Carbons), Resinex Cat-2.

Известны статьи, посвященные различным загустителям, содержащимся в ПОЖ (Куряшов Д.А. и др. Вестник Казанского технологического университета. 2015, Т. 18, №5, с. 77 - 79 и Т. 18, №6, с. 85 - 87), из которых следует, что наиболее эффективными загустителями являются полисахариды (ксантан и карбоксиметилцеллюлоза - КМЦ), полимеры и сополимеры акриловой и метакриловой кислот, а также гидрофобно - модифицированные акриловые полимеры.

Близким к нашему изобретению является также следующий способ (Журавлев А.Б., Зарубин П.И., Орлова О.С., Изместьева Л.В., Шуб Г.А. "Химия и технология топлив и масел", 1981, 8, с. 16 - 18, "Утилизация отработанного антифриза"): перед отгонкой этиленгликоля из отработанного антифриза методами отстаивания отделяют механические примеси и масла. Отгонку воды из отработанного антифриза (вода с чистотой 99,99% масс.) проводят при остаточном давлении 34 кПа, температуре в кубе - 130°С, в верхней части колонны - 70°С, отгонку этиленгликоля - при остаточном давлении 2,7 - 6,7 кПа, температуре в кубе - не более 170°С, в верхней части колонны - 105 - 125°С. Полнота выделения этиленгликоля - 93 - 95% масс.

Данный способ имеет следующие недостатки.

1. Недостаточная степень извлечения отработанного этиленгликоля - 93 -95% масс.

2. Нестабильное качество отгоняемого этиленгликоля. Характеристики отработанного антифриза меняются случайным образом. Обнаружено, что более, чем в 50% отдельных пробах при их разгонке качество отгоняемого антифриза не соответствует ГОСТ 19710 - 83, в частности, по внешнему виду - наличие окрашенных примесей, причем кислого характера.

В результате полученный этиленгликоль не может быть реализован на рынке.

Также близким аналогом настоящего изобретения является также создание способа утилизации, позволяющего повысить степень выделения этиленгликоля и улучшить его качество.

Эта задача решается тем (патент РФ №2188212, 2001 г.), что способ утилизации отработанного антифриза включающий отстой сырья от масел и шлама, отгонку воды и отгонку этиленгликоля под вакуумом, отличается тем, что перед подачей в ректификационную колонну отработанный антифриз подщелачивают до рН=11,0 - 13,0. Отгонку воды проводят при остаточном давлении 12-24 кПа, температуре в кубе 76 - 92°С, в верхней части колонны 45 - 60°С. Отгонку этиленгликоля проводят при остаточном давлении 0,7 -2,5 кПа при температуре куба 90 - 150°С, а в верхней части колонны - 75 - 105°С.

Подщелачивание отработанного антифриза ниже рН=11,0 недостаточно связывает органические примеси кислого характера, они перегоняются вместе с этиленгликолем и частично с водой и ухудшают качество этиленгликоля. Защелачивание выше рН=13 нецелесообразно в связи с перерасходом щелочи.

Отгонка воды при остаточном давлении 12-24 кПа позволяет стабильно получать чистую воду, свободную от органики, в том числе этиленгликоля. Благодаря этому вода может быть использована в производстве как техническая обессоленная (например, для подпитки паровых котлов) либо без опасений сброшена в канализацию (содержание этиленгликоля меньше 1 мг/л, т.е. меньше предельно - допустимой концентрации). При большем остаточном давлении ухудшается качество воды по органическим примесям, в том числе по этиленгликолю. При более глубоком вакууме увеличиваются расходы на создание вакуума, что нецелесообразно экономически, так как повышаются требования к герметизации оборудования.

Температура в кубе поддерживается в пределах 76 - 92°С. При повышении температуры выше 92°С наблюдается интенсивное вскипание жидкости в кубе, давление возрастает, процесс перегонки затрудняется. В верхней части колонны поддерживается температура 45 - 60°С, при которой происходит устойчивый процесс отгонки воды.

Отгонка этиленгликоля проводилась при давлении 0,7 - 2,5 кПа и температуре куба 90 - 150°С. При более высоких давлениях и температурах ухудшается качество отгоняемого этиленгликоля. При давлениях менее 0,7 кПа и температурах куба менее 90°С замедляется процесс перегонки, а выход этиленгликоля не увеличивается. В верхней части колонны поддерживается температура 75 - 105°С, при которой происходит устойчивый процесс отгонки и конденсации этиленгликоля. При повышении температуры верха колонны процесс отгонки этиленгликоля замедляется. При понижении температуры ниже 75°С в этиленгликоле возрастает количество воды и легкокипящих фракций.

Такие технологические параметры процесса этиленгликоля позволяют в отличие от прототипа стабильно на различных партиях отработанного антифриза получать продукт высокого качества с высоким выходом - 96 - 97% масс., а также выделять чистую воду с содержанием этиленгликоля менее 1 мг/л, т.е. меньше ПДК. Таким образом, предлагаемый способ утилизации антифриза обладает технологическими преимуществами перед прототипом. Кроме того, он экологически безопасен, т.к. отгоняемая вода содержит допустимое содержание токсичного этиленгликоля и не является источником вторичного загрязнения природных вод.

Для каждого испытания отбирали пробу массой в 300 грамм.

Во всех опытах до перегонки проб отработанного антифриза проводили отделение масел и шлама в стеклянной делительной воронке.

Шлам отделяли снизу, количество шлама составляет 2 - 5% масс., от загрузки.

Затем сливали раствор отработанного антифриза в коническую колбу. Верхний слой представляет собой масло (0,5 - 1,0% масс.), которое сливают из делительной воронки в последнюю очередь.

Затем проводили защелачивание пробы отработанного антифриза. Отработанный антифриз имел рН=5,0-7,0. Показатель ионов водорода определяли на рН - метре марки рН - 673.

Защелачивание проводили следующим образом: к раствору отработанного антифриза добавляли порциями кристаллический гидроксид натрия при непрерывном перемешивании и контроле рН. РН отработанных растворов антифриза - 8,5 - 13,0. После этого проводили опыты по перегонке.

Установка состояла из перегонной колбы, снабженной 48 - елочным дефлегматором, насадкой с термометром. Перегонная колба помещалась в силиконовую баню, снабженную двумя термометрами: термометром для регистрации температуры в бане и контактным термометром с терморегулятором, соединенным с электроплиткой.

Нагрев осуществлялся с помощью электроплитки с закрытым нагревательным элементом. Температура паров замерялась термометром, установленным в насадке. Отходящие пары поступали в прямой холодильник, имеющий водяное охлаждение.

После отгонки водной фракции и начале перегонки фракции этиленгликоля водяное охлаждение убиралось, и в дальнейшем холодильник использовался как воздушный. Конденсат, образующийся в холодильнике, поступал в специальное распределительное устройство (паук), снабженное алонжем с отводом для присоединения вакуумного насоса и создания необходимого разрежения. Распределительное устройство состояло из нескольких колб на шлифах для поочередного отбора фракций в разные колбы.

Масса каждой фракции определялась взвешиванием, далее водная и этиленгликолевая фракции подвергались физико - химическим исследованиям. Установка вся выполнена из термостойкого стекла, соединяющиеся элементы установки оборудованы шлифами, обеспечивающими герметичность установки. Вакуумный насос снабжен вакуумметром, фиксирующим разрежение в системе.

Продукты утилизации отработанного антифриза анализировались следующим образом. В этиленгликолевой фракции определялась массовая доля основного вещества, цветность, массовая доля кислот, в отогнанной воде - содержание этиленгликоля. Кроме того, определялась полнота извлечения этиленгликоля. Анализы этиленгликоля выполнялись по ГОСТ 19710-83, содержание этиленгликоля в воде определялось методом бихроматометрии, полнота извлечения этиленгликоля - по разности между его содержанием в пробе отработанного антифриза и количеством отогнанного из этой пробы этиленгликоля.

В процессах утилизации отработанного антифриза получается высококачественный этиленгликоль, пригодный для реализации на рынке. Но видно, что при переходе в область более высокого вакуума несколько снижается выход этиленгликоля, к тому же высокий вакуум технологически сложнее обеспечить. При недостаточном подщелачивании с этиленгликолем попадает чрезмерное количество кислот, из-за чего резко падает качество, и, следовательно, цена, т.к. он не удовлетворяет требованиям ГОСТ 19710-83. При условиях перегонки согласно прототипу поддерживается довольно высокое остаточное давление в колонне, и интенсифицируется процесс перегонки поддержанием высокой температуры процесса. Но, как показывают результаты опытов, получаемый этиленгликоль не соответствует отдельным нормативам ГОСТ 19710 - 83 по качеству. Преимущество предлагаемого способа утилизации в том, что вода и этиленгликоль имеют высокое качество и могут использоваться как товарные продукты, причем выход этиленгликоля на 2 - 5% больше.

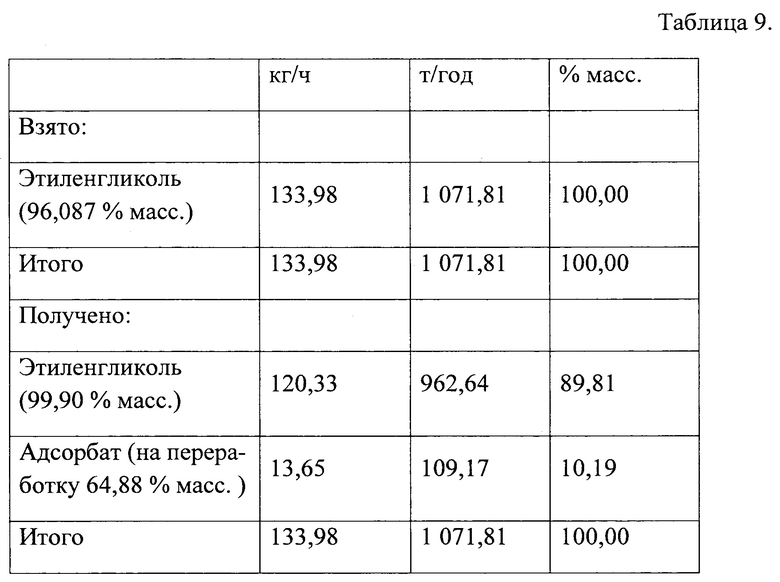

На фиг.1 представлена технологическая схема регенерации противообледенительных жидкостей (ПОЖ) компании EnviroChemie GmbH -прототип нашей заявки на изобретение. Это - технология регенерации и повторного использования ПОЖ типа I и типа IV (точнее, в процессе обработки для повторного использования ПОЖ типа IV перерабатывается в ПОЖ типа I).

Технология регенерации противообледенительных жидкостей (ПОЖ) компании EnviroChemie GmbH предусматривает следующие стадии (Кандидатская диссертация Шараповой А. В. на тему «Обезвреживание сточных вод от тяжелых металлов под действием ультразвука и утилизация противообледенительных жидкостей с применением природных сорбентов», 2015 г., с. 18 - 19; Лахардов С.П. Регенерация противообледенительных жидкостей / СП. Лахардов [Электронный ресурс] // [сайт] - URL: http://enviro-npz.livejournal.com/(дата обращения 15. 12. 2011):

1. Предварительная очистка противобледенительной жидкости на установке ультрафильтрации Envopur® UFI. На данном этапе происходит удаление взвешенных веществ, песка, масел и других загрязнений из использованной ПОЖ, которые могут привести к закупориванию каналов теплообменников и трубопроводов системы распределения и нагрева ПОЖ.

2. Обработка противообледенительной жидкости на ионообменной установке Envochem® ION для извлечения из нее тяжелых металлов, хлоридов и т.п.По завершению данного этапа мы получаем чистую смесь воды и этиленгликоля, которая направляется в накопительную емкость для последующего выпаривания излишков воды.

3. Отделение воды на выпарной установке. Вода выпаривается до достижения необходимого соотношения гликоля и воды, т.е. до получения чистой ПОЖ с заданными характеристиками. Регенерированная ПОЖ поступает в накопительный резервуар, в который также добавляются необходимые добавки, для того чтобы полученная противообледенительная жидкость полностью соответствовала ПОЖ тип I.

4. Отходы от установки ультрафильтрации и ионообменной установки проходят дополнительную очистку на установке физико - химической очистки Envochem® DOX и сбрасываются на очистные сооружения.

На фиг.1 обозначены: поз.1 (позиция 1)- накопительные резервуары; поз.2 - предварительная очистка Envopur® UFI; поз.3 - доочистка стоков Envochem® DOX; поз.4 - удаление растворимых солей Envochem® ION; поз.5 - выпарная установка; поз.6 - введение добавок; поз.7 - очистные сооружения.

На основе опыта эксплуатации систем регенерации противообледенительных жидкостей в аэропортах Европы можно рассчитывать на достижение экономии от повторного использования таких ПОЖ для обработки воздушных судов.

Недостатком данной технологии является, во - первых, ее сложность, а, во - вторых, то, что ее результатом не является чистый гликоль, а только компоненты ПОЖ типа I.

В настоящей заявке на изобретение нами заявляется способ утилизации отработанных, содержащих этиленгликоль, или пропиленгликоль, или их смесь, авиационных противообледенительных жидкостей (ПОЖ), автомобильных антифризов, охладительных жидкостей, используемых в спортивных сооружениях, включающий фильтрацию этих жидкостей от механических примесей, первичную ректификацию для отгонки основной массы воды при атмосферном давлении с использованием реагентов, исключающих вспенивание сырьевого потока при ректификации, очистку гликолевого раствора от высокомолекулярных добавок и остаточных механических примесей методом центрифугирования, отжим фугата от остаточного содержания гликолей и влаги, итоговую ректификацию очищенного раствора гликолей (этиленгликоля или пропиленгликоля или их смеси) от остаточного содержания влаги при пониженном давлении (под вакуумом), отличающийся тем, что перед подачей в ректификационную колонну отработанный водный раствор ПОЖ, антифриз или охладительная жидкость, используемая в спортивных сооружениях, содержащие этиленгликоль или пропиленгликоль или их смесь претерпевают многоступенчатую очистку, в которой 1 -я ступень - грубая очистка от механических примесей в емкости - фильтре Ф - 101, установленном непосредственно на сливаемом из цистерны потоке, 2-я ступень - очистка водного раствора от механических примесей на блоке вакуумной фильтрации (самоочищающихся фильтрах), 3-я ступень - очистка гликолевого раствора перед подачей в К - 102 от высокомолекулярных добавок, загустителей (поверхностно - активных веществ), остаточных механических примесей и солей методом центрифугирования или на вакуумных фильтрах, 4-я ступень -очистка отфильтрованного фугата от остаточного содержания гликоля и влаги методом отжима, отделение воды на технологической ректификационной установке производится в три этапа, где первый этап -первичное отделение основного количества влаги из водного раствора гликолей в отпарной ректификационной колонне К - 101, работающей при атмосферном, что позволяет перерабатывать гликолевый раствор с низким содержанием целевого вещества в сырьевом растворе, или под вакуумом, второй этап - ректификация очищенного от сторонних примесей гликолевого раствора в ректификационной колонне К - 102 с применением вакуума, что позволяет снизить затраты тепла для ведения процесса и предотвращает термическое воздействие на гликоль, третий этап (при переработке смесевого сырья) - ректификация очищенного на блоке адсорбции гликолевого раствора в ректификационной колонне К - 103 с применением вакуума с получением в качестве товарных продуктов этиленгликоля или пропиленгликоля, адсорбционная очистка гликоля ректификата, предназначенная для очистки этиленгликоля, пропиленгликоля или их смеси от остаточных примесей и микроостатков влаги, производится на активном оксиде алюминия, силикагеле, алюмосиликатом, в том числе синтетическом, или цеолитном адсорбентах после ректификации гликолевого раствора в вакуумной ректификационной колоне К-102 с последующей азото - воздушной регенерацией этих адсорбентов, для исключения местных перегревов гликоля и его разложения в установке используется теплообмен, заключающийся в нагреве кубовых частей ректификационных колонн высокотемпературным масляным теплоносителем, для утилизации тепла обратных потоков в технологической схеме комплексной установки для нагрева сырьевых потоков используются теплообменные аппараты, в технологической схеме установки для охлаждения технологических потоков не используется система оборотного водоснабжения, товарными продуктами являются этиленгликоль, или пропиленгликоль, или этиленгликоль и пропиленгликоль при переработке смесевого сырья, дистиллированная вода, используемая для приготовления противооблединительной жидкости.

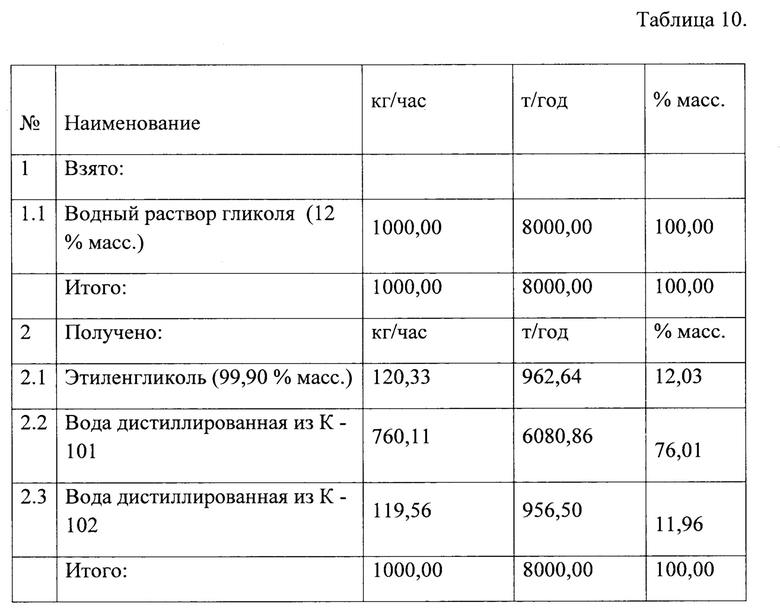

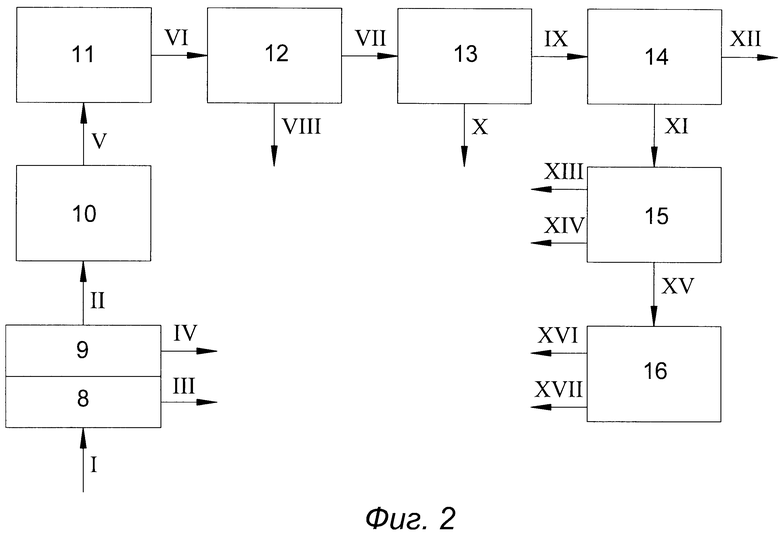

Заявляется также комплексная установка (фиг.2) для утилизации отработанных, содержащих этиленгликоль, или пропиленгликоль, или их смесь, авиационных противообледенительных жидкостей (ПОЖ), автомобильных антифризов, охладительных жидкостей, используемых в спортивных сооружениях, включающая вакуумную фильтрацию, отгонку воды и отгонку этиленгликоля, или пропиленгликоля, или их смеси под вакуумом отличающаяся тем, что сырьевой поток водного раствора гликоля I поступает в блок грубой очистки от механических примесей 8, где очищается от крупных механических примесей III, после чего поступает в блок вакуумного фильтра 9, который обеспечивает очистку раствора от механических примесей с размером менее 1 микрон IV, очищенный от механических примесей водный раствор гликоля II поступает в парк хранения сырья 10, где, при необходимости, происходит усреднение качества сырьевого водного раствора гликоля, подготовленный усредненный по качеству водный раствор гликоля V поступает в блок нагрева сырья 11, где нагревается до температуры 100 - 120°С, после чего нагретое сырье VI направляется в блок отпарной ректификационной колонны К - 101 12 для отделения водного конденсата VIII и получения сконцентрированного раствора гликоля VII с содержанием воды 25 - 50% масс., причем работа отпарной ректификационной колонны К - 101 предусмотрена как при атмосферном давлении, так и под вакуумом, с использованием реагентов, предотвращающих вспенивание сырьевого потока при ректификации, из блока отпарной ректификационной колонны 12 водный раствор гликоля с содержанием воды 25 - 50% масс. VII подается в блок центробежного или вакуумного фильтра 13, где происходит отделение гликоля от высокомолекулярных добавок, загустителей (поверхностно - активных веществ), остаточных механических примесей и солей X, очищенный водный раствор гликоля с содержанием воды 25 - 50% масс. IX поступает в блок вакуумной ректификационной колонны К - 102 14, вакуумная колонна работает с применением вакуума, что предотвращает термическое воздействие на гликоль, давление в вакуумной ректификационной колонне принимается 100 - 250 мм рт.ст., температура в кубе вакуумной ректификационной колонны не превышает 140°С, в качестве продуктов в результате получают гликолевый раствор (или смесь гликолей) с концентрацией гликоля 95,0 - 99,8% масс. XI и водный конденсат XII, для очистки от остаточных примесей (высокомолекулярных реагентов, микропримесей, влаги) поток XI направляется в блок адсорбционной очистки 15, по результатам очистки в котором получают поток гликоля (или смеси гликолей) XIII с концентрацией 98,5 - 99,9% масс., адсорбированные примеси XIV удаляются с последующей азото - воздушной регенерацией адсорбента, при переработке смеси гликолей смесь направляется на разделение в блок вакуумной ректификации смесевого потока 16 с получением этиленгликоля с концентрацией не менее 98,5% масс., и пропиленгликоля с концентрацией не менее 99,0% масс., где 8 - блок грубой очистки от механических примесей, 9 - блок вакуумного фильтра, 10 - парк хранения сырья, 11 - блок нагрева сырья, 12 - блок отпарной ректификационной колонны, 13 - блок центробежного или вакуумного фильтра, 14 - блок вакуумной ректификационной колонны, 15 - блок адсорбционной очистки, 16 - блок вакуумной ректификации смесевого потока гликолей, I - поток водного раствора гликоля, II - поток водного раствора гликоля, очищенный от механических примесей, III и IV - потоки механических примесей, V - усредненный по качеству поток водного раствора гликоля, VI - поток нагретого сырья в блок отпарной ректификационной колонны, VII - поток водного раствора гликоля с содержанием воды 25 - 50% масс., VIII - поток водного конденсата, IX -поток очищенного водного раствора гликоля с содержанием воды 25 - 50% масс., X - поток эфира целлюлозы, XI - поток гликолевого раствора с концентрацией гликоля 95,0 - 99,8% масс., XII - поток водного конденсата, XIII - поток гликоля с концентрацией 98,5 - 99,9% масс., XIV -адсорбированные примеси, XV - поток смеси этиленгликоля и пропиленгликоля, XVI - поток этиленгликоля с концентрацией не менее 98,5% масс., XVII - поток пропиленгликоля с концентрацией не менее 99,0% масс.

Настоящее изобретение иллюстрируется следующими примерами.

Пример 1.

Были проведены экспериментальные лабораторные исследования двух типов (ПОЖ тип I и ПОЖ тип IV) отработанных авиационных жидкостей производства фирмы "Clariant" (Швейцария), собранных с поверхности аэродрома, с целью разработки технологии их утилизации, в результате чего может быть получен чистый этиленгликоль (ГОСТ 19710 -2019, содержание этиленгликоля, % масс., не менее: 99,8 - высший сорт, 98,5 - первый сорт).

Технологические принципы организации процесса лабораторных исследований.

Этап 1.

1. Лабораторные исследования водного раствора гликоля.

2. Определение концентрации гликолей в водном растворе.

3. Определение количества механических примесей и их характер.

4. Ректификация водного раствора гликоля с получение воды и гликоля.

5. Адсорбционная очистка товарного гликоля от красителей и добавок.

6. Подбор и регенерация адсорбентов.

7. Аналитический контроль.

8. Материальный баланс.

Выводы по этапу 1.

Проанализированная проба представляла собой водный раствор гликоля ПОЖ тип IV.

В пробе отсутствовали механические примеси.

После воздействием света исходный водный раствор обесцветился.

Во время проливки через адсорбент часть гликоля совместно с красителем адсорбировалась на поверхности адсорбента.

Полученный водный раствор содержал до 5% масс., гликолей.

Регенерация показала:

Наличие гликоля на поверхности адсорбента и его ступенчатый выжиг с поверхности адсорбента.

Отсутствие механических примесей в водном растворе гликоля.

Возможность регенерации адсорбента.

Этап 2.

1. Очистка водного раствора ЭГ (этиленгликоль) фильтрацией.

2. Ректификация водного раствора.

Выводы по этапу 2.

Проба представляла собой водный раствор гликоля ПОЖ тип I.

В пробе механические примеси размерами от менее одного микрона.

После ректификации получен мутный раствор гликоля с цветом (оранжевым), соответствующим ПОЖ тип I с содержанием воды 2,91% масс.

Концентрация гликоля в водном растворе составила 5% масс.

Наличие столь специфических примесей и их количество предполагает наличие в составе технологической установки блока тонкой фильтрации.

Этап 3.

Пробу водного раствора ПОЖ тип I отфильтровали от механических примесей на бумажных фильтрах. Провели ректификацию раствора гликоля для наработки необходимых объемов для анализа и последующих лабораторных испытаний.

Ректификация показала наличие в растворе поверхностно активных веществ и вспенивание продукта при ректификации.

Ректификацию проводили при температуре 60°С.При последующем отстаивании на дне колбы появился осадок.

Отгонка воды на роторно - пленочном испарителе.

В связи с высоким содержание влаги и примесей процесс проводился в 2 этапа.

На первом этапе отгонялась большая часть воды.

Полученный кубовый остаток содержит около 25% масс.воды.

После отстаивания в течение 2-х дней, полученный кубовый остаток отгонки ЭГ разделили на два слоя (верхний - раствор ЭГ и нижний - раствор ЭГ с примесями).

Верхний слой раствора ЭГ поставили на отгонку воды.

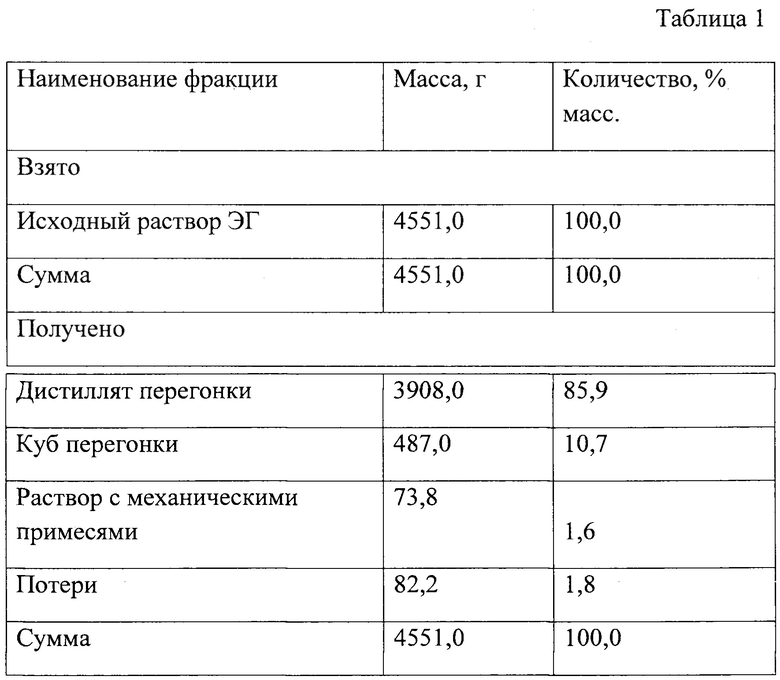

Полный материальный баланс 2-х стадий отгонки воды от водного раствора ЭГ представлен в таблице 1.

Для понимания изменения исходного раствора ПОЖ типа I была произведена его проливка через адсорбент на основе синтетического алюмосиликата.

Исследование раствора ЭГ с примесями, отделенного от кубового остатка первичной ректификации.

Была проведена вакуумная фильтрация на фильтре с ячейкой 2 микрона с получением сухого остатка.

Отчет об анализе высушенного остатка, полученного фильтрацией куба дистилляции водного раствора этиленгликоля.

Для определения молекулярного состава основных компонентов предоставленного материала проводили его исследование методом ИК -спектроскопии. Спектры регистрировали при помощи приставки НПВО (нарушенного полного внутреннего отражения) на ИК - Фурье спектрофотометре Инфралюм ФТ - 801, Россия. Диапазон регистрации спектров 3650 - 650 см-1, разрешение 4 см-1, число сканирований 20.

В ходе осмотра образца было установлено, что он представляет собой скомковавшийся порошок зеленоватого цвета. После измельчения образца в ступке его помещали на кристалл приставки НПВО для регистрации спектра.

Получен ИК - спектр образца. После проведения библиотечного поиска установлено, что спектр содержит полосы поглощения, характерные по их положению, форме и относительной интенсивности для соединений целлюлозы (ее эфиров).

Очистка полученного раствора гликоля на адсорбенте, содержащим

синтетический алюмосиликат.

Растворы гликоля незначительно, но отклоняются по значению РН от нейтрального: исходный - в сторону щелочной среды, адсорбированный - в сторону кислой среды.

Проводилась адсорбционная очистка этиленгликоля от остаточных примесей на активном оксиде алюминия, силикагеле, алюмосиликатном (синтетическом) и цеолитном адсорбентах с последующей азото - воздушной регенерацией этих адсорбентов.

Полученный кубовый продукт по химическому анализу соответствовал ГОСТу 19710 - 2019 на этиленгликоль, содержание этиленгликоля, % масс., не менее: 99,8 - высший сорт.

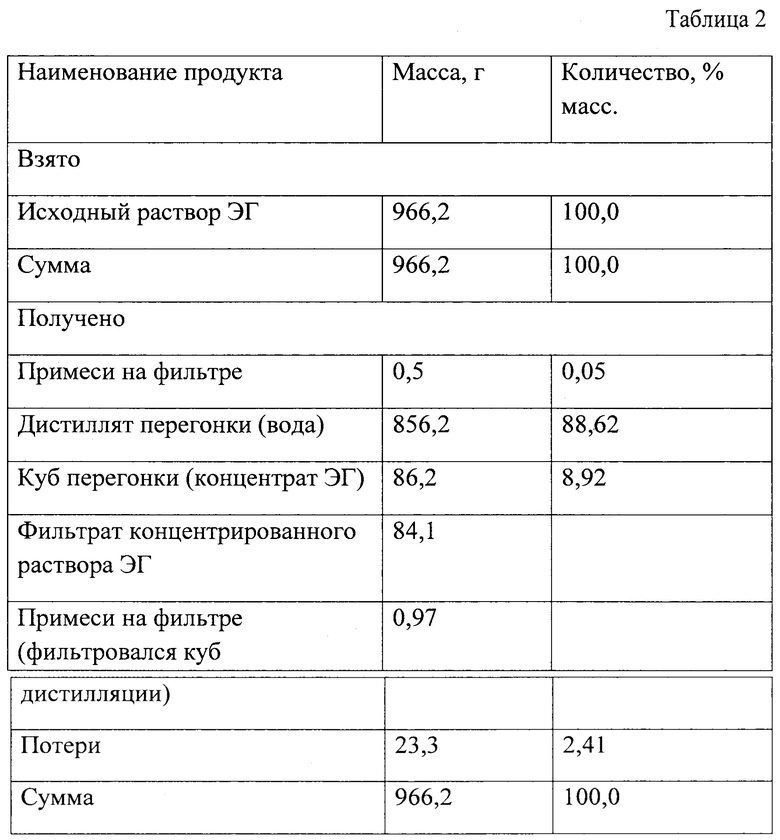

В заключении был проведен балансовый опыт.

Конечный баланс процессов фильтрации исходного раствора ЭГ и

концентрирование фильтрата.

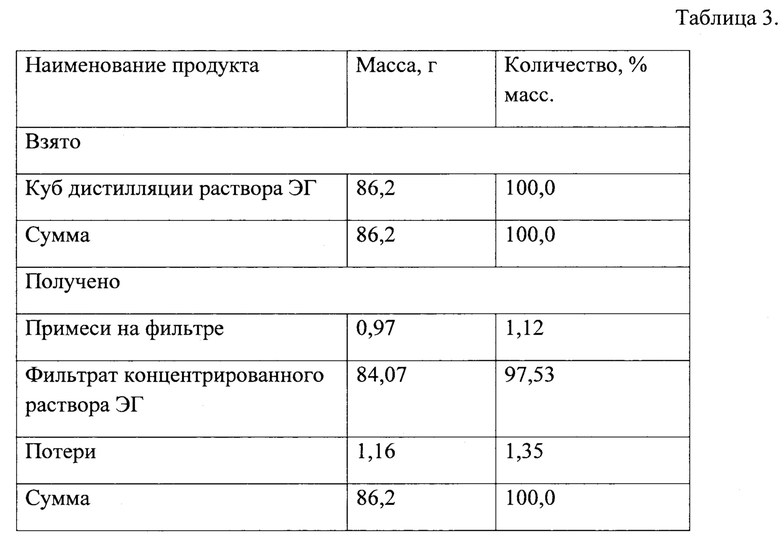

Баланс фильтрации куба дистилляции.

Материальный баланс по стадиям.

Материальный баланс по стадиям.

1. Фильтрование:

966,21 г взято на фильтрование.

После фильтрования получено 961,94 г (из них примерно 0,5 г твердый остаток).

2. Упаривание на роторном испарителе:

Условия: Т=30°С; р=16 мм рт.ст.; n=90 - 120 об/мин. 836,65 г масса воды в приемнике.

113,21 г остаток после упаривания.

3. Упаривание на роторном испарителе:

Условия: Т=60°С; р=9 мм рт.ст.; n=120 - 210 об/мин. 110,48 г взято на упаривание. 19,58 г масса воды в приемнике. 86,15 г остаток после упаривания.

4. Фильтрование:

86,15 г взято на фильтрование.

0,97 г масса влажного осадка.

84,07 г получено после фильтрования.

Выводы.

В результате проведенных исследований определен следующий порядок формирования технологической схемы переработки водного раствора отработанного гликоля (ПОЖ тип I и ПОЖ тип IV):

Очистка от механических примесей и ПАВ.

1. Фильтром - отстойником Ф - 101.

2. Тонкая очистка водного раствора от механических примесей проводится на вакуумном барабанном фильтре с фильтрующим полотном, обеспечивающим очистку от 1 микрона.

Реализация работ п. 1 и п. 2 обеспечивает защиту резервуарного парка и технологического оборудования для межремонтного пробега.

3. Очистка от эфиров целлюлозы (загустителей) будет производиться с использованием центрифуг и на намывных фильтрах, устанавливаемых на потоке концентрированного гликолевого раствора, полученного в отпарной ректификационной колонне К - 101; в качестве намывного реагента планируется использовать фильтр перлит или ионообменные смолы.

Ректификация.

В связи с низким содержанием гликолей в одном растворе ректификация проводится по двух колонному варианту с достижением в первой ректификационной колонне концентрации воды в гликолевом растворе 25 -50% масс., и качества дистиллята воды с допустимым по нормам содержанием гликолей. Ректификация проводится при низких температурах и незначительном избыточном давлении.

В дополнение, снижение концентрации воды в гликолевом растворе позволяет разделить и отфильтровать поверхностно - активные вещества и соли.

Ректификация гликолевого раствора во второй ректификационной колонне под вакуумом для оптимизации энергетики и предотвращения высокотемпературного разложения до концентрации 98,5 - 99,9% масс., с качественным отделением влаги.

Адсорбционная очистка.

Адсорбционная очистка гликолевого раствора от остаточной воды, поверхностно активных веществ, красителей, солей проводилась на активном оксиде алюминия, силикагеле, синтетическом алюмосиликатном (АС - 230Ш, ТУ 38.401-58-409-2013, марка «В») или цеолитном (КА - У, ТУ 2163-006-15285215-2006 с изм. 1 - 6) адсорбентах.

На основе проведенных исследований созданы основы технологического процесса переработки водного раствора гликоля.

Процесс переработки водного раствора этиленгликоля включает следующие этапы:

Этап 1. Прием и слив водного раствора гликолей из автомобильного транспорта в промежуточные емкости.

Этап 2. Предварительная очистка водного раствора гликолей на блоке грубой и тонкой очистки от механических примесей и загустителей (ПАВ).

Этап 3. Отделение воды на технологической установке.

Этап 4. Адсорбционная очистка.

Этап 1. Прием и слив водного раствора гликолей из автомобильного транспорта в промежуточные емкости.

В связи с поставкой водного раствора этиленгликоля (сырья) от сторонних поставщиков (разных аэропортов), подготовка водного раствора к переработке начинается непосредственно с и приемки с усредненным лабораторным анализом поступившего водного раствора этиленгликоля перед откачкой в резервуары блока фильтрации или сырьевого парка.

В дальнейшем все технологические операции должны обеспечивать достижение постоянства состава водного раствора гликолей перед его подачей на переработку (физическая и химическая однородность).

При этом основным показателем однородности принимается содержание этиленгликоля в водном растворе 10 - 15% масс., так как оно обеспечивает качественное ведение технологического процесса.

Колебания содержания гликолей в водном растворе, подаваемом на установку, не должно превышать 1% масс.

Постоянство качества достигается откачкой поступающих партий сырья в отдельные резервуары или в резервуары, в которых содержатся остатки, похожие по составу (содержанию этиленгликоля).

При необходимости производится усреднение качества сырьевого водного раствора этиленгликоля компаундированием, перекачкой и перемешиванием.

Технологическая схема слива водного раствора этиленгликоля оборудуется:

- емкостью - фильтром для улавливания основной массы механических примесей;

- самоочищающимися фильтрами очистки механических примесей;

- фильтрами тонкой очистки механических примесей и солей.

Этап 2. Предварительная очистка водного раствора гликолей на блоке грубой и тонкой очистки от механических примесей и загустителей (ПАВ).

Поступающий на предприятие водный раствор этиленгликоля содержит от 85 до 94% масс., воды, в которой находятся механические примеси.

Для получения качественного этиленгликоля, пригодного для использования, производится фильтрация от механических примесей.

При сливе водного раствора этиленгликоля и очистки от механических примесей предусмотрена четырехступенчатая очистка:

1 ступень:

Грубая очистка от механических примесей в емкости фильтре Ф - 101, установленном непосредственно на сливаемом из цистерны потоке.

2 ступень:

Очистка водного раствора от механических примесей на блоке вакуумной фильтрации и самоочищающихся фильтрах.

3 ступень:

Очистка гликолевого раствора перед подачей в К - 102 от механических примесей и загустителей (поверхностно - активных веществ) и солей на намывных патронных фильтрах или центрифугированием.

4 ступень:

Очистка отфильтрованного фугата от остаточного содержания гликоля и влаги методом отжима.

Четырехступенчатая очистка направлена на получение качественного товарного продукта и обеспечение бесперебойной работы технологического оборудования.

Этап 3. Отделение воды на технологической установке.

Этап 3.1. Первичное отделение влаги из водного раствора гликолей в отпарной ректификационной колонне К - 101.

После очистки водного раствора гликолей от механических примесей и его накопления в сырьевых резервуарах, он направляется на нагрев в блок теплообмена и далее в отпарную ректификационную колонну К - 101.

В колонне К - 101 производится отделение основного количества влаги от этиленгликоля.

В результате отпарки содержание воды в гликолевом растворе, выводимом из кубовой части К - 101, снижается до 25 - 50% масс.

Работа отпарной ректификационной колонны предусмотрена как при атмосферном давлении, так и под вакуумом.

В качестве продуктов в отпарной ректификационной колонне К - 101 получают:

- водный конденсат;

- гликолевый раствор с содержанием воды до 25 - 50% масс.

Этап 3.2. Ректификация гликолевого раствора.

Получение этиленгликоля из гликолевого раствора обеспечивается в процессе вакуумной ректификации в колонне К - 102.

Ректификационная колонна К - 102 работает с применением вакуума, что позволяет снизить затраты тепла для ведения процесса, предотвращает термическое воздействие на гликоль.

Давление в ректификационной колонне К - 102 принимается 100-250 мм рт. ст.

Температура в кубе ректификационной колонны К - 102 не превышает 140°С.

В качестве продуктов при ректификации гликолевого раствора получают:

- водный конденсат;

- гликолевый раствор с концентрацией этиленгликоля 98,5 - 99,9% масс.

Этап 4. Адсорбционная очистка.

После ректификационной колонны К - 102 гликолевый раствор содержит примеси красителей, загустителя и остаточную влагу.

Для получения качественного продукта и оптимизации энергетики (количество влаги в гликоле, выходящем из К - 102, от 1,5 до 5% масс.) гликоль подвергается адсорбционной очистке.

Адсорбционная очистка предназначена для очистки этиленгликоля от остаточных примесей, в том числе воды, на активном оксиде алюминия, силикагеле, алюмосиликатных, в том числе синтетических (АС - 230Ш, ТУ 38.401-58-409-2013, марка «В» или его аналог) или цеолитном (КА - У, ТУ 2163-006-15285215-2006 с изм. 1-6) адсорбентах с последующей их азото -воздушной регенерацией.

Пример 2.

Лабораторные исследования проводили по примеру 1, но в качестве ПОЖ типа I использовали жидкость, содержащую вместо этиленгликоля -пропиленгликоль. В качестве конечного продукта получили пропиленгликоль, по качеству соответствующий ТУ 2422-069-05766801-97, марка А, содержание пропиленгликоля - не менее 99,0% масс.

Пример 3.

На фиг.2 представлена принципиальная технологическая схема заявляемого процесса утилизации водного раствора этиленгликоля, пропиленгликоля или их смеси друг с другом.

Сырьевой поток водного раствора гликоля (или смеси гликолей) I поступает в блок грубой очистки от механических примесей 8, где очищается от крупных механических примесей III, после чего поступает в блок вакуумного фильтра 9, который обеспечивает очистку раствора от механических примесей с размером менее 1 микрон IV, очищенный от механических примесей водный раствор гликоля II поступает в парк хранения сырья 10, где, при необходимости, происходит усреднение качества сырьевого водного раствора гликоля, подготовленный усредненный по качеству водный раствор гликоля V поступает в блок нагрева сырья 11, где нагревается до температуры 100 - 120°С.

После чего нагретое сырье VI направляется в блок отпарной ректификационной колонны К - 101 12 для отделения водного конденсата

VIII и получения сконцентрированного раствора гликоля VII с содержанием воды 25 - 50% масс., причем работа отпарной ректификационной колонны К - 101 предусмотрена как при атмосферном давлении, так и под вакуумом с использованием реагентов, предотвращающих вспенивание сырьевого потока при ректификации.

Из блока отпарной ректификационной колонны 12 водный раствор гликоля с содержанием воды 25 - 50% масс. VII подается в блок центробежного или вакуумного фильтра 13, где происходит отделение гликоля от высокомолекулярных добавок, загустителей (поверхностно -активных веществ), остаточных механических примесей и солей X.

Очищенный водный раствор гликоля с содержанием воды 25 - 50% масс.

IX поступает в блок вакуумной ректификационной колонны К - 102 14, вакуумная колонна работает с применением вакуума, что предотвращает термическое воздействие на гликоль, давление в вакуумной ректификационной колонне принимается 100 - 250 мм рт.ст., температура в кубе вакуумной ректификационной колонны не превышает 140°С, в качестве продуктов в результате получают гликолевый раствор (или смесь гликолей) с концентрацией гликоля 95,0 - 99,8% масс. XI и водный конденсат XII.

Для очистки от остаточных примесей (высокомолекулярных реагентов, микропримесей, влаги) поток XI направляется в блок адсорбционной очистки 15, по результатам очистки в котором получают поток гликоля (смеси гликолей) XIII с концентрацией 98,5 - 99,9% масс., адсорбированные примеси XIV удаляются с последующей азото - воздушной регенерацией адсорбента, при переработке смеси гликолей, смесь направляется на разделение в блок вакуумной ректификации смесевого потока 16 с получением этиленгликоля с концентрацией не менее 98,5% масс., и пропиленгликоля с концентрацией не менее 99,0% масс.

Принятые обозначения:

8 - блок грубой очистки от механических примесей, 9 - блок вакуумного фильтра, 10 - парк хранения сырья, 11 - блок нагрева сырья, 12 - блок отпарной ректификационной колонны, 13 - блок центробежного или вакуумного фильтра, 14 - блок вакуумной ректификационной колонны, 15-блок адсорбционной очистки, 16 - блок вакуумной ректификации смесевого потока гликолей.

Потоки:

I - поток водного раствора гликоля, II - поток водного раствора гликоля, очищенный от механических примесей, III и IV - потоки механических примесей, V - усредненный по качеству поток водного раствора гликоля, VI -поток нагретого сырья в блок отпарной ректификационной колонны, VII -поток водного раствора гликоля с содержанием воды 25 - 50% масс., VIII -поток водного конденсата, IX - поток очищенного водного раствора гликоля с содержанием воды 25 - 50% масс., X - поток эфира целлюлозы, XI - поток гликолевого раствора с концентрацией гликоля 95,0 - 99,8% масс., XII -поток водного конденсата, XIII - поток гликоля с концентрацией 98,5 - 99,9% масс., XIV - адсорбированные примеси, XV - поток смеси этиленгликоля и пропиленгликоля, XVI - поток этиленгликоля с концентрацией не менее 98,5% масс., XVII - поток пропиленгликоля с концентрацией не менее 99,0% масс.

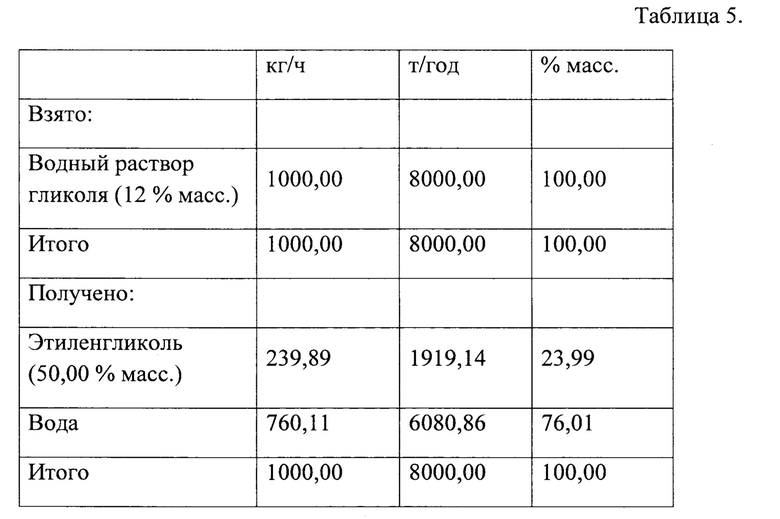

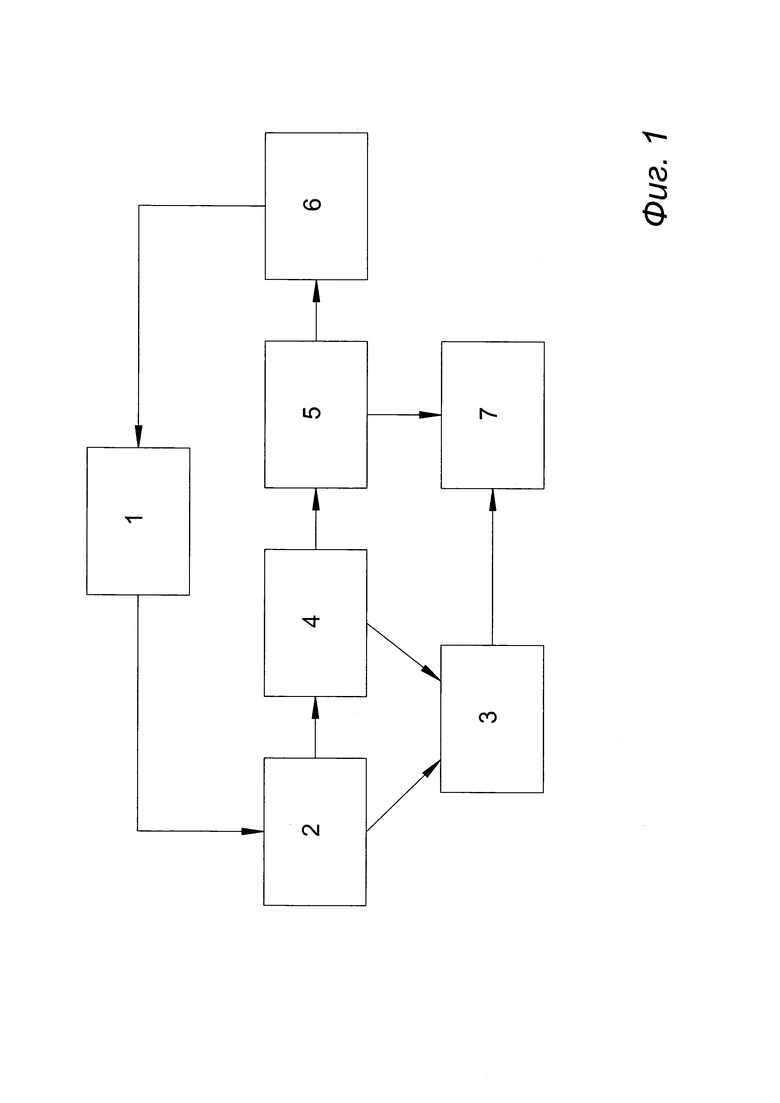

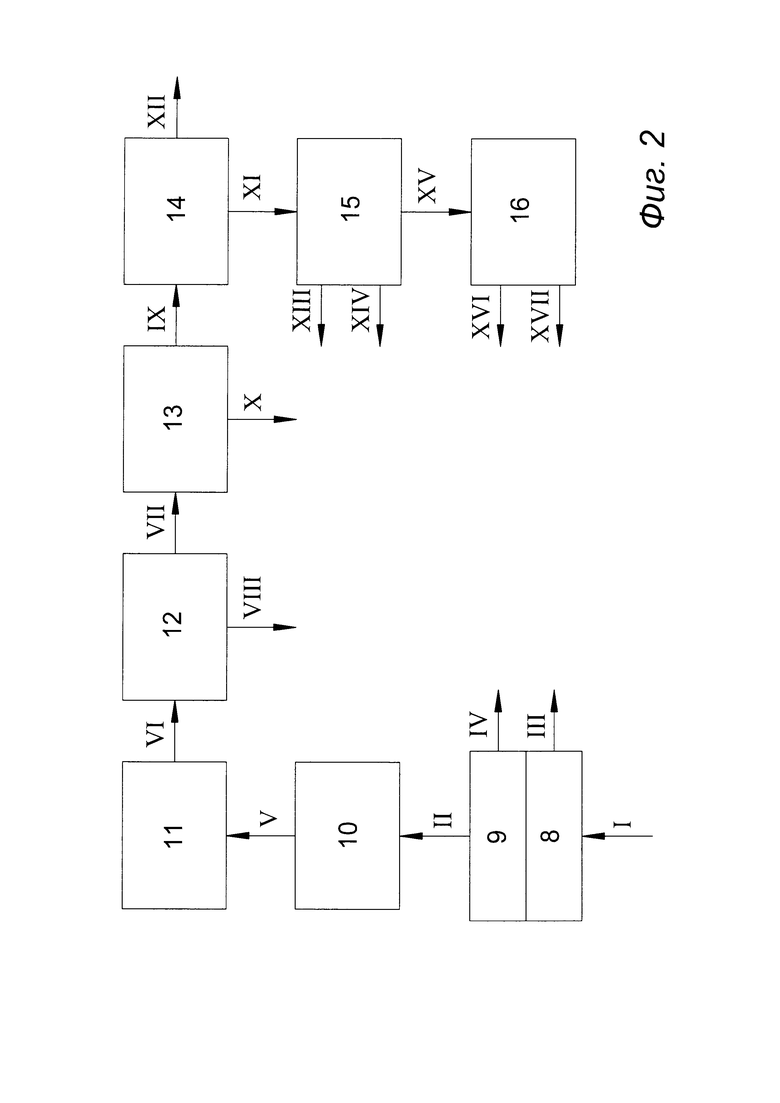

Материальный баланс процесса. Материальный баланс блока фильтрации водного раствора этиленгликоля.

Материальный баланс блока концентрации (К - 1) этиленгликоля.

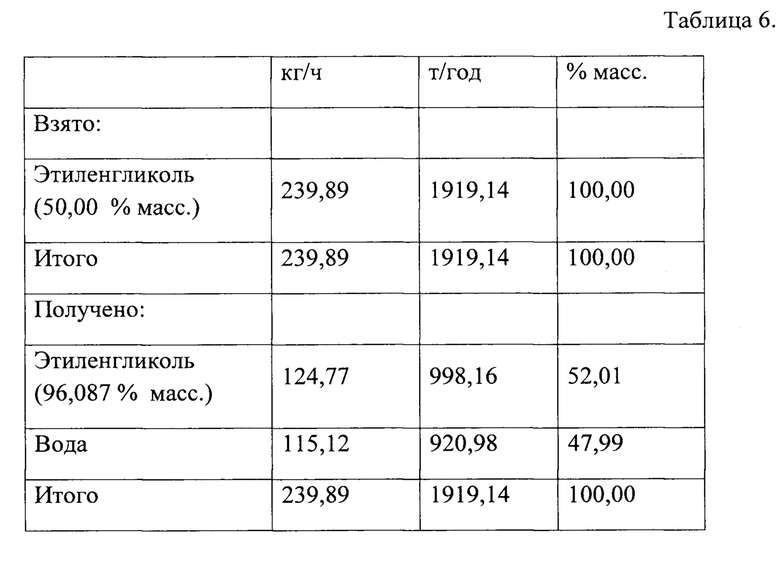

Материальный баланс блока ректификации (К - 2) этиленгликоля.

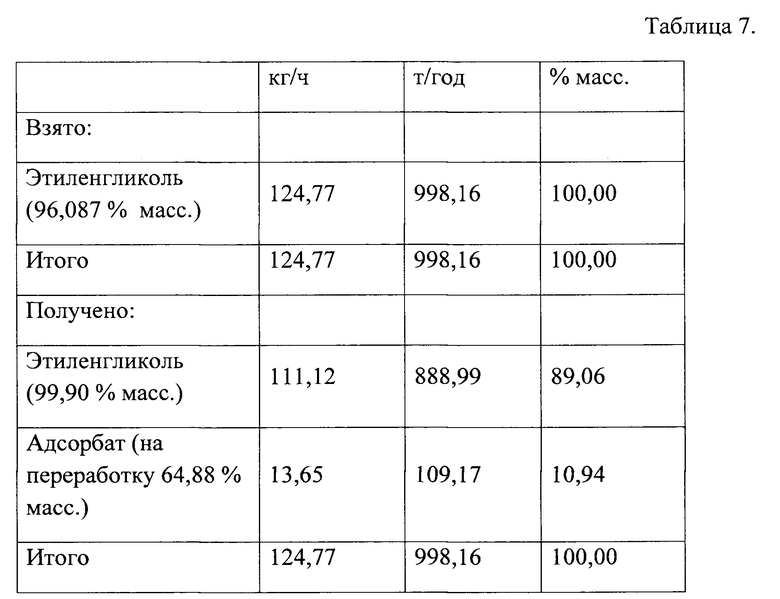

Материальный баланс блока адсорбции этиленгликоля без рецикла.

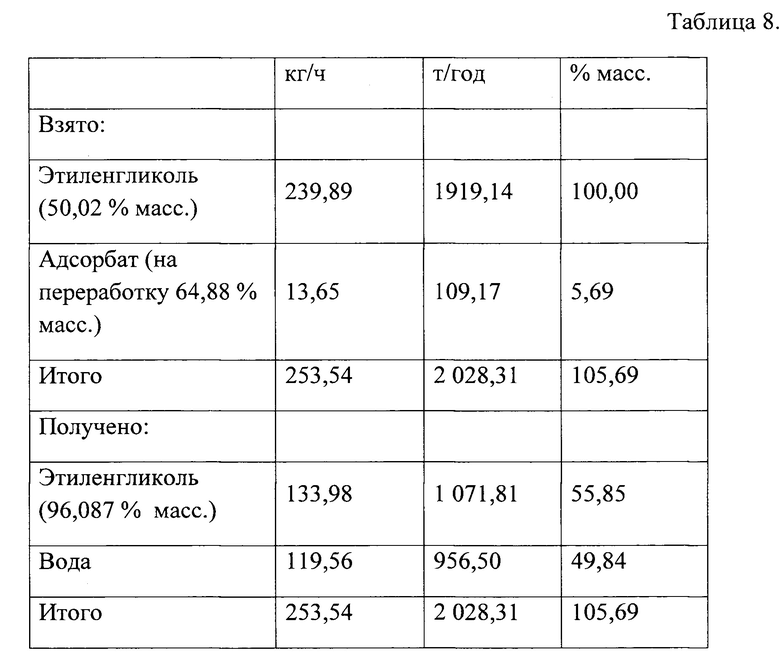

Материальный баланс блока ректификации (К - 2) этиленгликоля с рециклом.

Материальный баланс блока адсорбции этиленгликоля с рециклом.

Общий товарный материальный баланс установки переработки этиленгликоля.

Группа изобретений относится к способу и комплексной установке для утилизации отработанных, содержащих этиленгликоль, или пропиленгликоль, или их смесь авиационных противообледенительных жидкостей (ПОЖ), автомобильных антифризов, охладительных жидкостей, используемых в спортивных сооружениях. Отличительной особенностью способа является то, что он включает многоступенчатую очистку отработанной жидкости перед подачей в ректификационную колонну, отделение воды на технологической ректификационной установке в три этапа. Адсорбционная очистка гликоля ректификата, предназначенная для очистки этиленгликоля, пропиленгликоля или их смеси от остаточных примесей и микроостатков влаги, производится на активном оксиде алюминия, силикагеле, алюмосиликатном, в том числе синтетическом, или цеолитном адсорбентах после ректификации гликолевого раствора в вакуумной ректификационной колоне К-102 с последующей азотовоздушной регенерацией этих адсорбентов. Техническим результатом является обеспечение получения гликоля. 2 н.п. ф-лы, 2 ил., 10 табл.

1. Способ утилизации отработанных, содержащих этиленгликоль, или пропиленгликоль, или их смесь авиационных противообледенительных жидкостей (ПОЖ), автомобильных антифризов, охладительных жидкостей, используемых в спортивных сооружениях, включающий фильтрацию этих жидкостей от механических примесей, первичную ректификацию для отгонки основной массы воды при атмосферном давлении с использованием реагентов, исключающих вспенивание сырьевого потока при ректификации, очистку гликолевого раствора от высокомолекулярных добавок и остаточных механических примесей методом центрифугирования, отжим фугата от остаточного содержания гликолей и влаги, итоговую ректификацию очищенного раствора этиленгликоля, или пропиленгликоля, или их смеси от остаточного содержания влаги под вакуумом, отличающийся тем, что перед подачей в ректификационную колонну отработанный водный раствор ПОЖ, антифриз или охладительная жидкость, используемая в спортивных сооружениях, содержащие этиленгликоль или пропиленгликоль или их смесь претерпевают многоступенчатую очистку, в которой 1-я ступень - грубая очистка от механических примесей в емкости - фильтре Ф-101, установленном непосредственно на сливаемом из цистерны потоке, 2-я ступень - очистка водного раствора от механических примесей на блоке вакуумной фильтрации - самоочищающихся фильтрах, 3-я ступень - очистка гликолевого раствора перед подачей в К-102 от высокомолекулярных добавок, загустителей, таких как поверхностно-активные вещества, остаточных механических примесей и солей методом центрифугирования или на вакуумных фильтрах, 4-я ступень - очистка отфильтрованного фугата от остаточного содержания гликоля и влаги методом отжима, отделение воды на технологической ректификационной установке производится в три этапа, где первый этап - первичное отделение основного количества влаги из водного раствора гликолей в отпарной ректификационной колонне К-101, работающей при атмосферном давлении или под вакуумом, второй этап - ректификация очищенного от сторонних примесей гликолевого раствора в ректификационной колонне К-102 с применением вакуума, третий этап - при переработке смесевого сырья - ректификация очищенного на блоке адсорбции гликолевого раствора в ректификационной колонне К-103 с применением вакуума с получением в качестве товарных продуктов этиленгликоля или пропиленгликоля, адсорбционная очистка гликоля ректификата, предназначенная для очистки этиленгликоля, пропиленгликоля или их смеси от остаточных примесей и микроостатков влаги, производится на активном оксиде алюминия, силикагеле, алюмосиликатном, в том числе синтетическом, или цеолитном адсорбентах после ректификации гликолевого раствора в вакуумной ректификационной колоне К-102 с последующей азотовоздушной регенерацией этих адсорбентов, для исключения местных перегревов гликоля и его разложения в установке используется теплообмен, заключающийся в нагреве кубовых частей ректификационных колонн высокотемпературным масляным теплоносителем, для утилизации тепла обратных потоков в технологической схеме комплексной установки для нагрева сырьевых потоков используются теплообменные аппараты, в технологической схеме установки для охлаждения технологических потоков не используется система оборотного водоснабжения, товарными продуктами являются этиленгликоль или пропиленгликоль или этиленгликоль и пропиленгликоль при переработке смесевого сырья, дистиллированная вода, используемая для приготовления противооблединительной жидкости.

2. Комплексная установка для утилизации отработанных, содержащих этиленгликоль или пропиленгликоль, или их смесь авиационных противообледенительных жидкостей (ПОЖ), автомобильных антифризов, охладительных жидкостей, используемых в спортивных сооружениях, включающая вакуумную фильтрацию, отгонку воды и отгонку этиленгликоля, или пропиленгликоля, или их смеси под вакуумом, отличающаяся тем, что содержит блок грубой очистки от механических примесей (8) с вводом в него сырьевого потока водного раствора гликоля (I) и выводом крупных механических примесей (III), блок вакуумного фильтра (9) для очистки раствора от механических примесей с размером менее 1 микрон (IV), парк хранения сырья (10) с вводом в него очищенного от механических примесей водного раствора гликоля (II) для усреднения качества сырьевого водного раствора гликоля, блок нагрева сырья (11) с вводом в него подготовленного усредненного по качеству водного раствора гликоля (V) для нагрева его до температуры 100-120°С, блок отпарной ректификационной колонны К-101 (12), работающей как при атмосферном давлении, так и под вакуумом, с использованием реагентов, предотвращающих вспенивание сырьевого потока при ректификации, с вводом в нее нагретого сырья (VI) для отделения водного конденсата (VIII) и получения сконцентрированного раствора гликоля (VII) с содержанием воды 25-50 мас.%, блок центробежного или вакуумного фильтра (13) с вводом в него полученного водного раствора гликоля с содержанием воды 25-50 мас.% (VII) для отделения гликоля от высокомолекулярных добавок, загустителей, поверхностно-активных веществ, остаточных механических примесей и солей (X), блок вакуумной ректификационной колонны К-102 (14), работающей с применением вакуума для предотвращения термического воздействия на гликоль, с вводом в нее очищенного водного раствора гликоля с содержанием воды 25-50 мас.% (IX), давление в вакуумной ректификационной колонне принимается 100-250 мм рт. ст., температура в кубе вакуумной ректификационной колонны не превышает 140°С, с выводом в качестве продуктов из нее гликолевого раствора или смеси гликолей с концентрацией гликоля 95,0-99,8 мас.% (XI) и водного конденсата (XII), блок адсорбционной очистки (15) для очистки от остаточных примесей: высокомолекулярных реагентов, микропримесей, влаги с вводом потока (XI) и выводом потока гликоля или смеси гликолей (XIII) с концентрацией 98,5-99,9 мас.%, и адсорбированных примесей (XIV), удаляемых с последующей азотовоздушной регенерацией адсорбента, при переработке смеси гликолей установка включает блок вакуумной ректификации смесевого потока гликолей (16) с вводом потока смеси (XV) на разделение с получением потока (XVI) этиленгликоля с концентрацией не менее 98,5 мас.% и потока (XVII) пропиленгликоля с концентрацией не менее 99,0 мас.%.

| Регенерация противообледенительных жидкостей (ПОЖ), 15.12.2011 [онлайн] [Найдено 13.12.2022] | |||

| Найдено в Интернет: https://enviro-npz.livejournal.com/ | |||

| Способ регенерации с -с @ - гликоля | 1979 |

|

SU863587A1 |

| ВЫДЕЛЕНИЕ И ОЧИСТКА ГЛИКОЛЯ | 2007 |

|

RU2440964C2 |

| СПОСОБ ОЧИСТКИ И ВЫДЕЛЕНИЯ ВОДНО-ГЛИКОЛЕВОГО РАСТВОРА ИЗ ОТРАБОТАННЫХ АНТИФРИЗОВ | 2003 |

|

RU2237648C1 |

| JP 4675569 B2, 27.04.2011 | |||

| Электрический предельный выключатель | 1980 |

|

SU938404A1 |

| US 5888385 A, 30.03.1999 | |||

| CN 202516331 U, 07.11.2012. | |||

Авторы

Даты

2023-04-17—Публикация

2021-08-18—Подача