Изобретение относится к получению полупродуктов для синтеза полимера, а именно к способу получения гликолида мономера для синтеза полимеров медицинского назначения.

Цель изобретения интенсификация процесса.

П р и м е р 1. В трехлитровую трехгорлую колбу, снабженную мешалкой, термометром и обратным холодильником, загружают 443,5 г гидроксида натрия и 1480 мл воды. Растворяют щелочь в воде при интенсивном перемешивании и получают таким образом раствор гидроксида натрия концентрации 23,1% Процесс растворения продолжается 30 мин. Затем к полученному раствору прибавляют 1000 г сухой монохлоруксусной кислоты (МХУК) в течение 30 мин. Мольное соотношение МХУК и гидроксида натрия составляет 1:1,06. В процессе нейтрализации температур реакционной массы повышается до 80оС. Далее реакционную массу нагревают в течение 60 мин до температуры 110оС, при которой начинается отгонка воды. Отгонку воды проводят в течение 5,5 ч до достижения температуры в массе 150оС. Затем реакционную массу охлаждают до 85оС в течение 1 ч, заливают в колбу 1000 мл ацетона (1 объем на 1 часть МХУК), интенсивно перемешивают в течение 25 мин и отфильтровывают осадок хлорида натрия, масса которого после двукратной промывки ацетоном и высушивания составляет 580 г. Время фильтрования и промывки осадка составляет 1 ч 10 мин.

Ацетоновый фильтрат объединяют с ацетоном от промывки осадка хлорида натрия и отгоняют от него вначале ацетон, а затем воду при атмосферном давлении. После достижения температуры в кубе 174оС отгонку остатков реакционной воды продолжают при остаточном давлении 8,67 кПа (65 мм рт.ст.) до температуры в массе 210оС. Время отгонки ацетона и остатков воды составляет 5 ч 10 мин. Содержимое колбы, представляющее собой олигоэфир гликолевой кислоты, в количестве 568 г декантируют от осадка хлорида натрия в фарфоровую чашку, где оно затвердевает в хрупкий светло-коричневый продукт с температурой плавления 193-196оС. Это соответствует олигоэфиру со степенью полимеризации 12. Массовая доля хлора в нем составляет 0,45% выход олигоэфира 90,2%

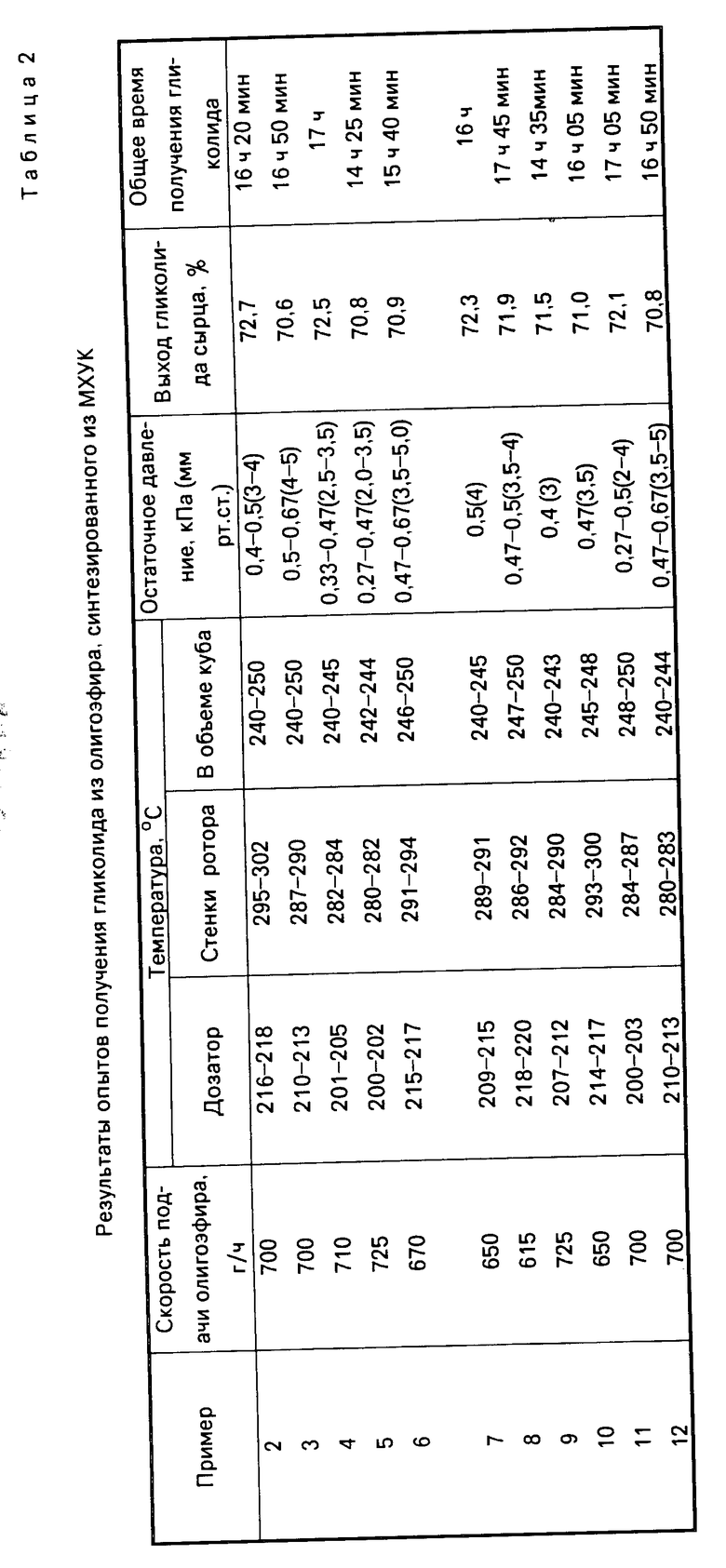

Полученный продукт деполимеризуют на установке с роторно-пленочным испарителем со скоростью 700 г олигоэфира в 1 ч при температурах: в дозаторе 216оС, на стенках роторного испарителя 290-300оС, в объеме куба до 250оС, и остаточном давлении 0,53 кПа (4 мм рт.ст.). Получают 442 г гликолида-сырца в течение 50 мин, что соответствует выходу 74,3% считая на загруженный олигоэфир. Общее врем получения гликолида из МХУК составило 16 ч 05 мин.

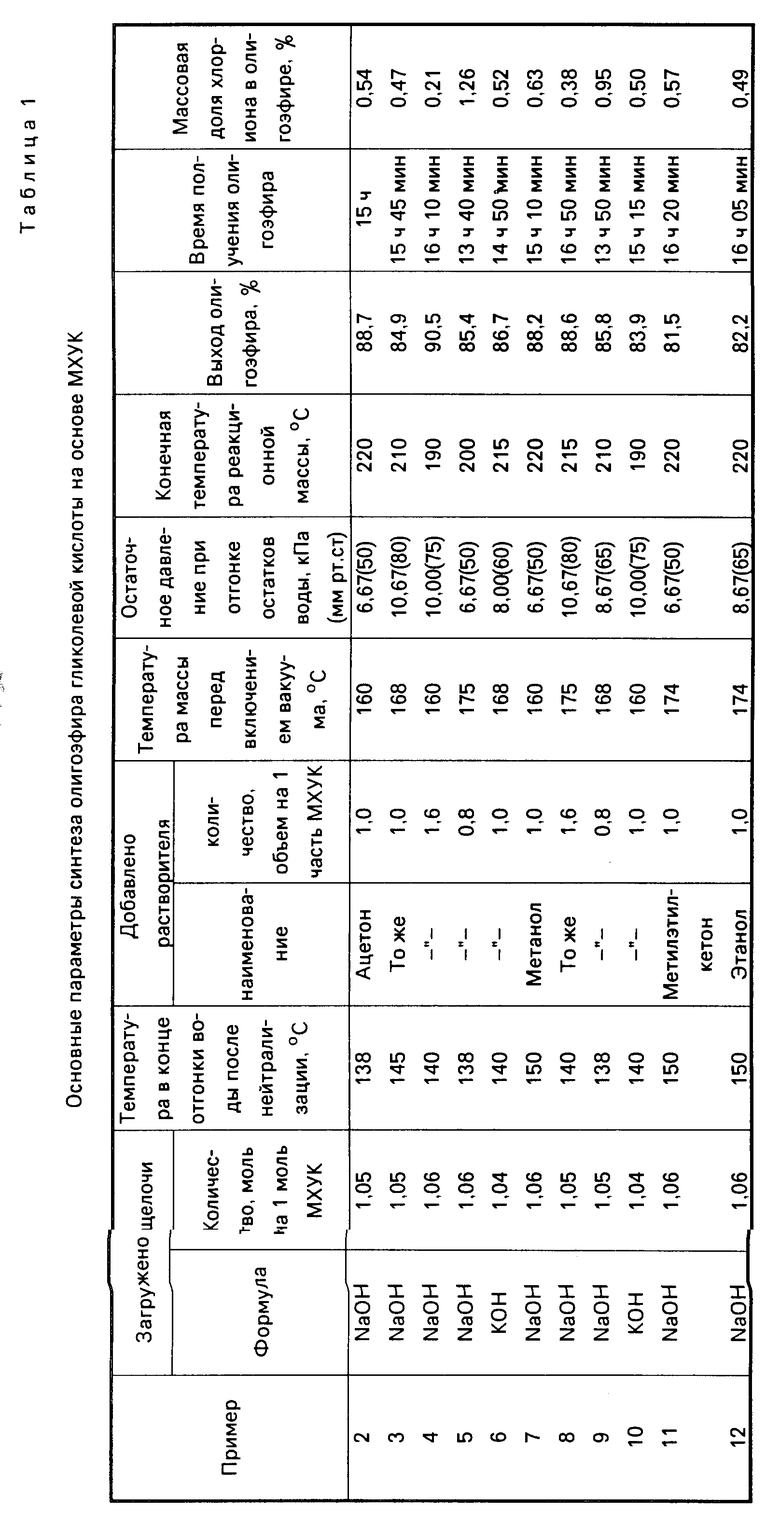

П р и м е р ы 2-12 проводятся аналогично примеру 1.

В табл. 1 представлены результаты опытов получения олигоэфира гликолевой кислоты по загрузке исходных продуктов примера 1, но с различными режимными параметрами, в табл. 2 параметры стадии получения гликолида на роторно-пленочном испарителе.

Отгонку воды проводят при атмосферном давлении до температуры реакционной массы 138-150оС. При более низкой температуре в массе из-за наличия значительного количества воды остается много хлорида щелочного металла, при более высокой повышается вязкость жидкой части массы, что затрудняет процесс ее дальнейшей переработке и не позволяет получать продукт требуемого качества. После охлаждения до температуры не более 90оС в реакционную массу добавляют органический растворитель, выбранный из группы низкокипящих одноатомных спиртов С1-С4 или кетонов общей формулы R1-CO-R2, где R1 и R2' одинаковые или различные алкильные радикалы С1-С3. Добавление растворителя способствует отделению выпавшего в осадок хлорида щелочного металла из реакционной смеси фильтрованием. Количество добавляемого растворителя находится в пределах от 0,8 до 1,6 объема на 1 массовую часть МХУК. При меньшем количестве не достигаются вязкости жидкой части смеси, достаточной для фильтрования, при большем (более 1,6 объемов) возрастает количество отгоняемого растворителя, что приводит к увеличению объемов оборудования. Ограничение температуры, до которой необходимо охлаждать реакционную массу перед добавлением органического растворителя, связано с тем, что при более высокой температуре затрудняется добавление растворителя в связи с его вскипанием. Нижний предел существенно значения не имеет.

Из фильтрата отгоняют вначале растворитель, а затем реакционную воду, образующуюся в результате полиэтерификации гликолевой кислоты, сначала при атмосферном давлении до температуры в массе 160-175оС, потом при пониженном (50-80 мм рт. ст. ). При более глубоком вакууме вместе с водой может отгоняться образовавшаяся гликолевая кислота, что приводит к снижению выхода олигоэфира. Увеличение остаточного давления до свыше 80 мм рт.ст. вызывает снижение скорости отгонки воды и возрастание времени получения олигомера. Отгонку воды проводят до достижения температуры реакционной массы 190-220оС. Окончание процесса при температуре менее 190оС приводит к получению олигоэфира со значительной примесью мономерной гликолевой кислоты и NaCl, при температуре выше 220оС происходит сильное осмоление продукта.

Полученный олигоэфир декантируют от остатка хлорида щелочного металла в открытый сосуд, где он затвердевает в светло-коричневый хрупкий продукт. Температура плавления олигоэфира от 179 до 200оС, что соответствует степени полимеризации от 11 до 14, выход 80-90% Массовая доля ионов хлора в олигоэфире не превышает 1,5% что позволяет использовать его для дальнейшей переработки в гликолид.

Такую переработку осуществляют на установке с роторно-пленочным испарителем. Олигоэфир после охлаждения измельчают, добавляют к нему тщательном перемешивании 1% трехокиси сурьмы, затем расплавляют и в виде расплава подают в дозатор роторно-пленочного испарителя (РПИ). Процесс получения гликолида проводят при температурах: в дозаторе в пределах 200-220оС, на стенках ротора 280-300оС, в объеме куба 240-250оС, и остаточном давлении не более 1,07 кПа (8 мм рт.ст.). Выход гликолида-сырца 70,5-74% считая на загруженный олигоэфир.

Как видно из данных, приведенных в табл. 1 и 2, время получения олигоэфира гликолевой кислоты значительно меньше, чем в прототипе (44 ч). При этом в указанные в прототипе 44 ч не входит время, затраченное на синтез хлорацетата натрия из монохлоруксусной кислоты.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГЛИКОЛИДА | 2012 |

|

RU2512306C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИКОЛИДА | 2015 |

|

RU2576038C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТХОДА ПРОИЗВОДСТВА МОНОХЛОРУКСУСНОЙ КИСЛОТЫ (ВАРИАНТЫ) | 2010 |

|

RU2439051C1 |

| Способ получения N,N-дизамещенных амидов карбоновых кислот | 1973 |

|

SU988188A3 |

| КАМЕРНЫЙ МОДУЛЬ РЕАКТОРА СИНТЕЗА ГЛИКОЛИДА И ЛАКТИДА | 2013 |

|

RU2531942C1 |

| Способ получения катализатора гидросилилирования | 2022 |

|

RU2799051C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЕНАМИНОПОЛИКАРБОНОВЫХ КИСЛОТ | 2011 |

|

RU2471772C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАБИЛИЗАТОРОВ С НИЗКИМ СОДЕРЖАНИЕМ ХЛОРИДА | 2000 |

|

RU2251549C2 |

| СОСТАВ ДЛЯ ПРЕДОТВРАЩЕНИЯ ОТЛОЖЕНИЙ НЕОРГАНИЧЕСКИХ СОЛЕЙ ПРИ ДОБЫЧЕ НЕФТИ И ГАЗА ИЗ СКВАЖИН | 2010 |

|

RU2447125C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОИЗВОДНЫХ ФЕНОЛА ИЛИ ИХ ФАРМАКОЛОГИЧЕСКИ ПРИЕМЛЕМЫХ КИСЛОТНО-АДДИТИВНЫХ СОЛЕЙ | 1990 |

|

RU2022961C1 |

Изобретение относится к эфирам гидроксилсодержащей карбоновой кислоты, в частности к получению гликолида-мономера для синтеза полимеров медицинского назначения. С целью интенсификации процесса монохлоруксусную кислоту нейтрализуют NaOH или KOH в эквимолярном соотношении с получением реакционной массы, содержащей соответствующую соль монохлоруксусной кислоты. Последнюю нагревают до 138 - 150oС с одновременной отгонкой воды. Затем добавляют органический растворитель, выбранный из группы одноатомных спиртов С1 - С4 или кетонов формулы R1 - CO = R2, где R1 и R2 - одинаковые или различные алкильные радикалы С1 - С3, в количестве 0,8 - 1,6 объема на 1 массовую долю монохлоруксусной кислоты. Отделяют осадок и отгоняют органический растворитель при температуре в массе до 160 - 175oС, а затем реакционную воду при температуре до 190 - 220oС и остаточном давлении 6,67 - 10,67 кПа с последующим отделением олигоэфира, который деполимеризуют в роторно-пленочном испарителе. 2 табл.

СПОСОБ ПОЛУЧЕНИЯ ГЛИКОЛИДА из натриевой или калиевой соли монохлоруксусной кислоты, включающий олигомеризацию при нагревании и деполимеризацию при нагревании в вакууме, отличающийся тем, что, с целью интенсификации процесса, монохлоруксусную кислоту нейтрализуют NaOH или KOH в эквимолярном соотношении с получением реакционной массы, содержащей соответствующую соль монохлоруксусной кислоты, которую нагревают до температуры 138 150oС с одновременной отгонкой воды, затем добавляют органический растворитель, выбранный из группы одноатомных спиртов С1-С4 или кетонов общей формулы R1-CO-R2, где R1 и R2 одинаковые или различные алкильные радикалы С1-С3, в количестве 0,8 1,6 объема на 1 массовую долю монохлоруксусной кислоты, отделяют осадок и отгоняют органический растворитель при температуре в массе до 160 175oС, а затем реакционную воду при температуре до 190 - 220oС и остаточном давлении 6,67 10,67 кПа с последующим отделением олигоэфира, который деполимеризуют в роторно-пленочном испарителе.

| Мерник для диффузионного сока | 1931 |

|

SU26257A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1996-04-20—Публикация

1987-10-26—Подача