Изобретение относится к сварочному оборудованию, а именно к комбинированным (гибридным) лазерно-дуговым установкам, предназначенным для сварки деталей из жаропрочных сталей и химически активных металлов в среде защитных газов, и может быть использовано в ракетно-космической отрасли, судостроении и других отраслях промышленности.

Известна машина для комбинированной лазерно-дуговой сварки, состоящая из сварочной головки, лазера, смонтированного на плите, горелки, ось которой наклонена под углом (25-45°) к оси лазерного излучения. Ось лазерного излучения направлена под углом 90° к поверхности детали. Зазор между торцом сварочной проволоки, выходящей из горелки, и фокусным пятном лазерного излучения на поверхности детали составляет 0-4 мм (см. заявка WO 138038, РСТ/АТ00/00312, 2001 г.).

В результате анализа конструкции данной машины установлено, что она не позволяет выполнять сварку соединений с криволинейным сварным стыком по причине отсутствия в составе установки системы слежения за свариваемым стыком, что значительно ограничивает ее функциональные возможности.

Известна машина для комбинированной лазерно-дуговой сварки, отличительной особенностью которой является то, что в ее составе есть устройство оптимизации энергетического баланса, позволяющее управлять энергией лазерного луча в зависимости от энергии сварочной дуги (WO 2006063374 А1). Однако в данной конструкции не предусмотрена система подготовки свариваемых кромок, что в значительной степени снижает качество свариваемых деталей и производительность процесса.

Известен автомат для лазерно-дуговой сварки, содержащий платформу с установленными на ней вертикальными направляющими, посредством которых при помощи роликов осуществляется относительное позиционирование автомата и свариваемого изделия, после чего автомат фиксируется на полу с помощью домкратов и жестко крепится к изделию верхними и нижними зажимами, например струбцинами.

Автомат оснащен ходовой тележкой, обеспечивающей перемещение установленной на ней каретки по вертикальным направляющим на рабочей и маршевой скорости. Каретка, на которую установлены механизм поперечного колебания сварочной головки и механизм подачи сварочной проволоки с кассетой, снабжена сервоприводами, которые по информации от системы слежения за свариваемым стыком, обеспечивают поперечное перемещение в процессе сварки лазерной и дуговой головок по линии стыка с постоянным контролем расстояния до поверхности свариваемого изделия.

В конструкции каретки предусмотрены кронштейны для перестановки лазерной головки, сварочной головки и системы наведения на сварочный стык для обеспечения быстрой переналадки автомата для проведения процесса вертикальной сварки сверху вниз, либо снизу вверх.

Система управления автомата для лазерно-дуговой сварки представляет собой распределенную вычислительную управляющую систему, выполняющую функцию автоматического управления всеми технологическими компонентами и имеющую в своем составе систему наведения на сварочный стык, содержащую триангуляционный лазерный сканер, закрепленный на сварочной головке и обеспечивающий контроль за положением и параметрами свариваемого стыка, а также за поддержанием заданного расстояния между лазерной и дуговой сварочными головками и свариваемой поверхностью, систему видеонаблюдения с видеокамерой, закрепленной на каретке и позволяющую оператору дистанционно наблюдать за ходом технологического процесса. Входящие в состав автомата шкаф и пульт управления обеспечивают управление всеми модулями технологической установки (см. патент РФ на полезную модель №151703, кл. B23K 9/12, 2015 г.) - наиболее близкий аналог.

В результате анализа конструкции известного автомата необходимо отметить, что в данной конструкции отсутствует система очистки кромок свариваемых деталей, что увеличивает трудоемкость процесса за счет необходимости отдельной подготовки кромок. Так же отсутствует гибкая система перемещения сварочной горелки, что затрудняет процесс сварки необходимостью вручную перемещать горелку к месту сварки и снижает качество сварного шва.

Техническим результатом настоящего изобретения является разработка установки для лазерно-дуговой сварки деталей, обеспечивающей повышение качества сварки за счет подготовки свариваемых кромок деталей, а также расширение технологических возможностей за счет регулирования положения свариваемых деталей, сварочной горелки и устройства очистки кромок.

Указанный технический результат обеспечивается тем, что в установке для лазерно-дуговой сварки деталей, содержащей основание с установленной на нем кинематической системой перемещения сварочного модуля с оптической лазерной головкой и горелкой, а также оснастку для установки и приведения во вращение свариваемых деталей, новым является то, что сварочный модуль оснащен устройством очистки кромок перед их сваркой, устройство для очистки кромок и горелка установлены с возможностью перемещения и фиксации в заданном положении соответственно на верхнем и нижнем полукольцах, закрепленных на сварочном модуле, оснастка для установки и приведения во вращение свариваемых деталей выполнена в виде шпиндельных бабок, на шпинделях которых установлены приспособления для установки и закрепления деталей, шпиндель одной из бабок оснащен приводом его вращения, при этом шпиндельные бабки размещены на столе, установленном на основании и оснащенном подъемными механизмами для перемещения стола в заданное положение в вертикальном направлении, а шпиндельная бабка приводного шпинделя имеет возможность настройки положения по углу наклона.

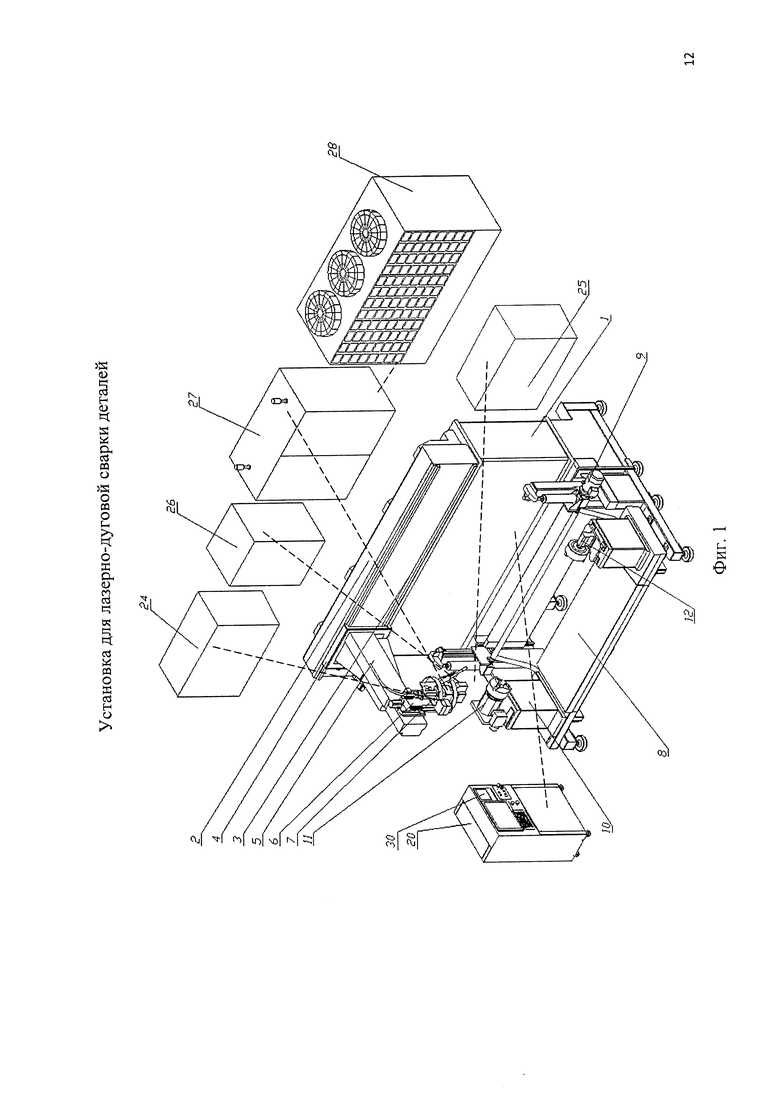

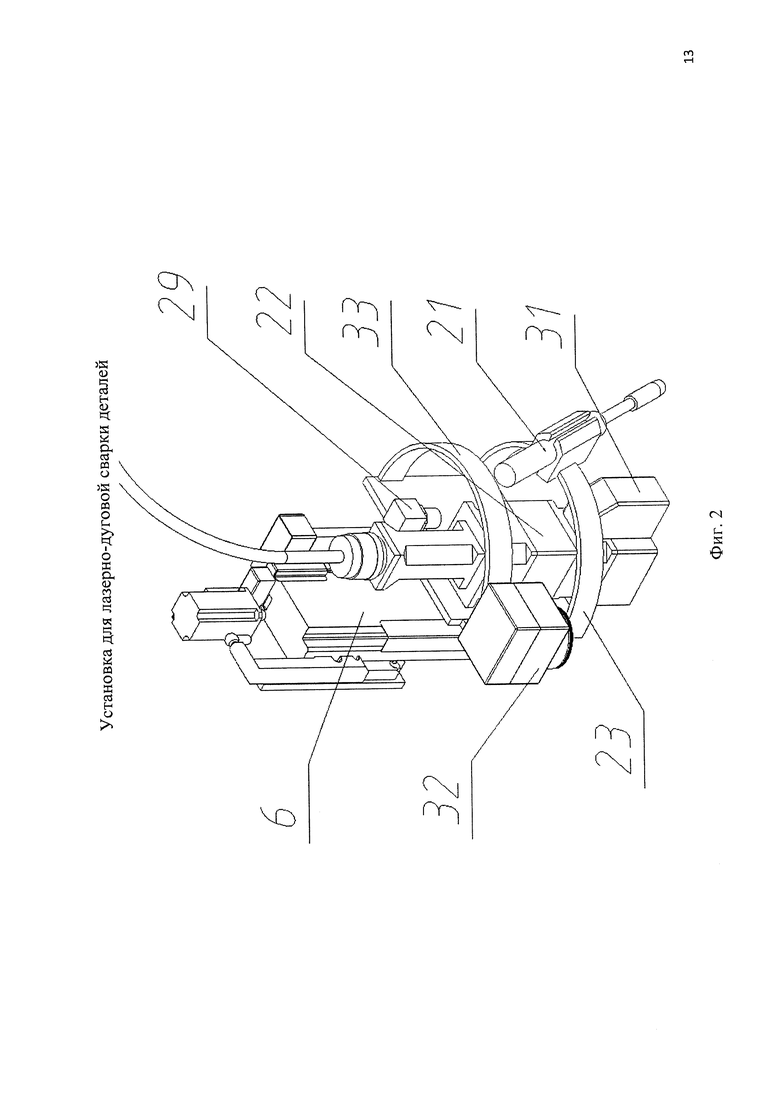

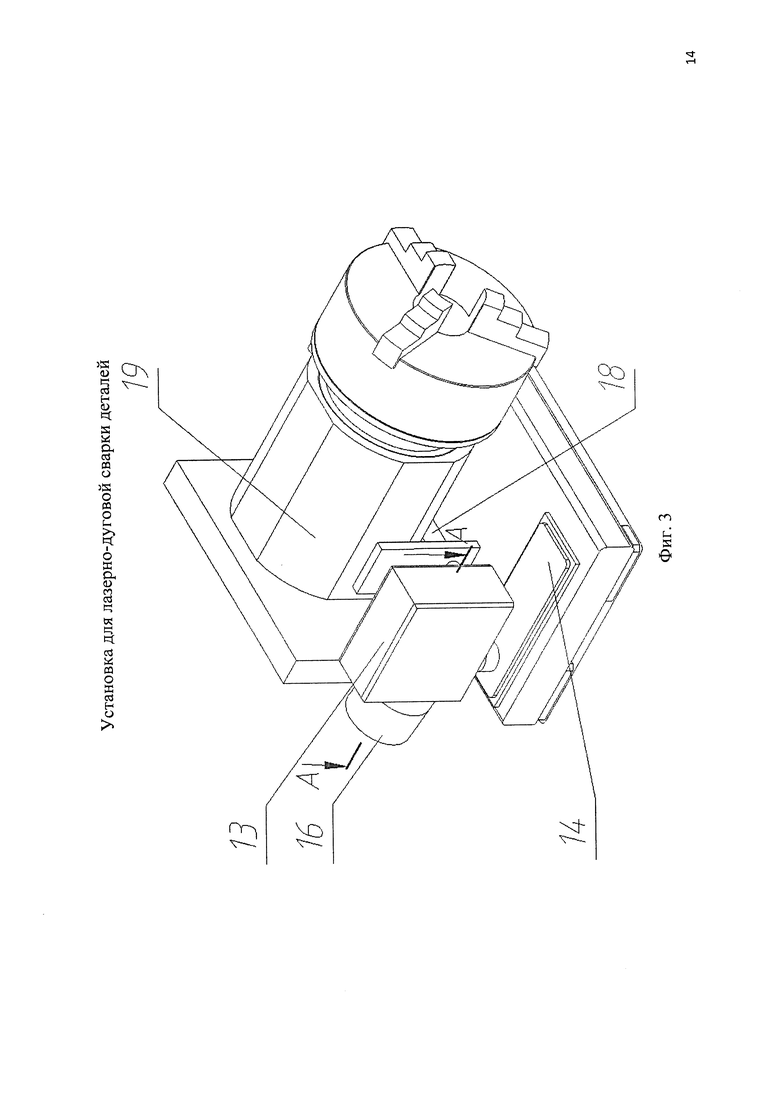

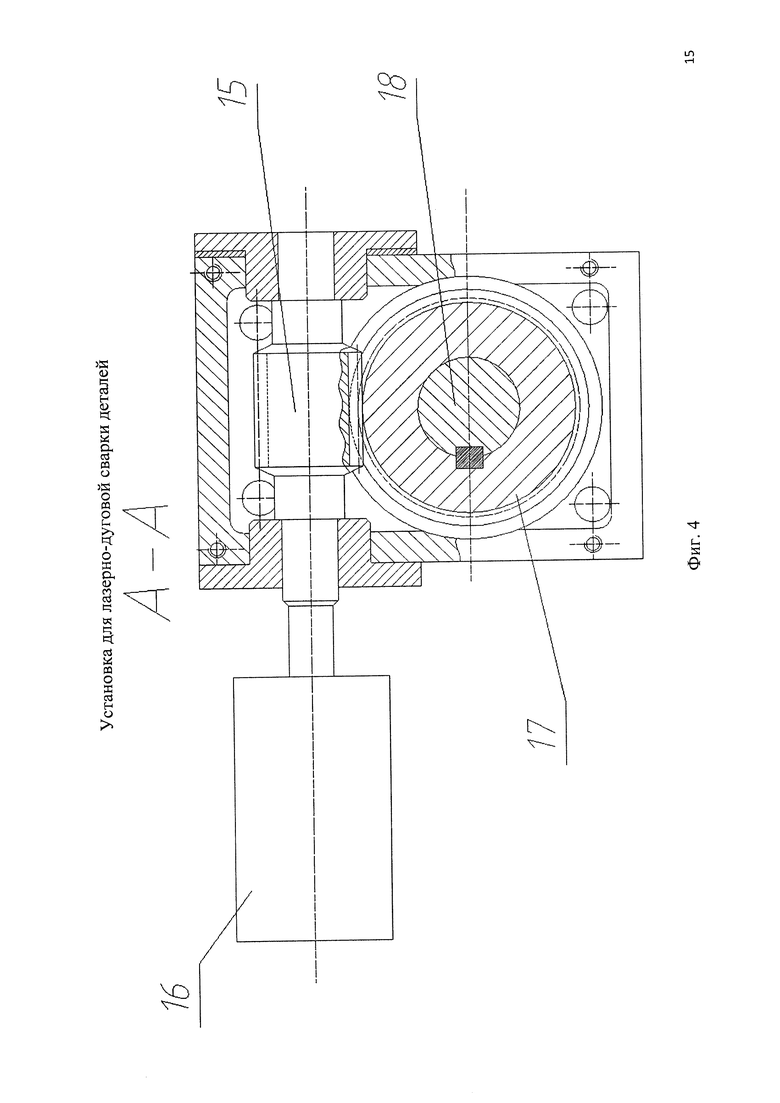

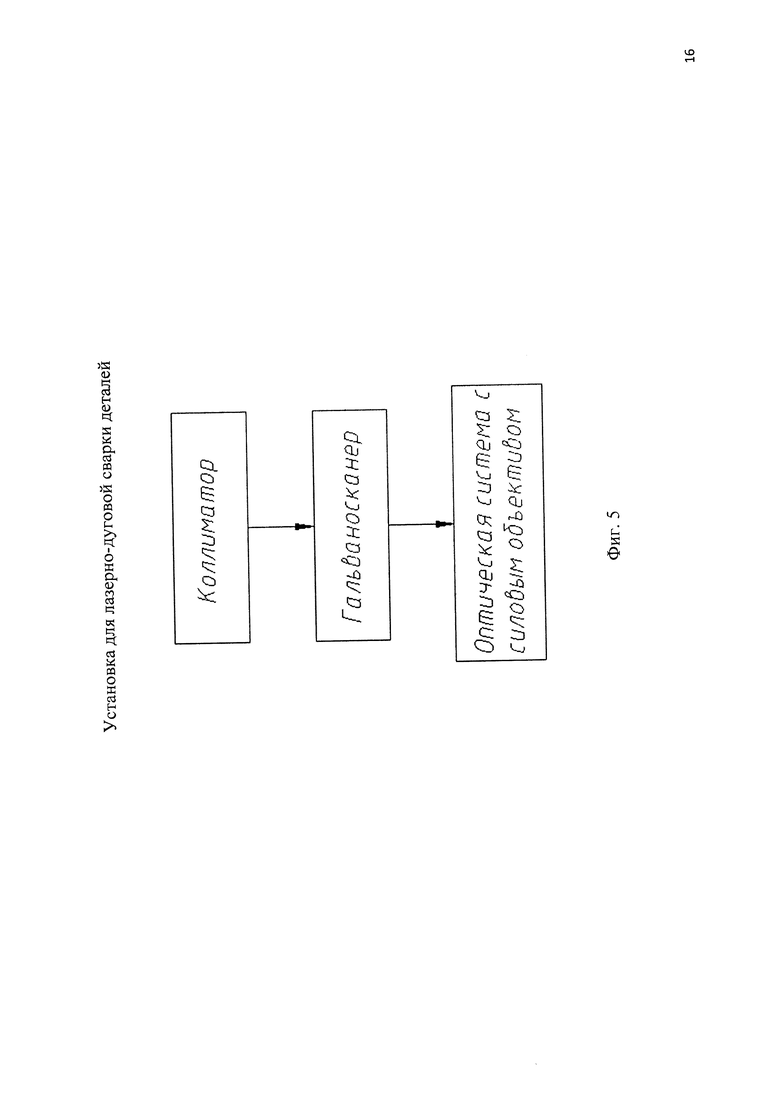

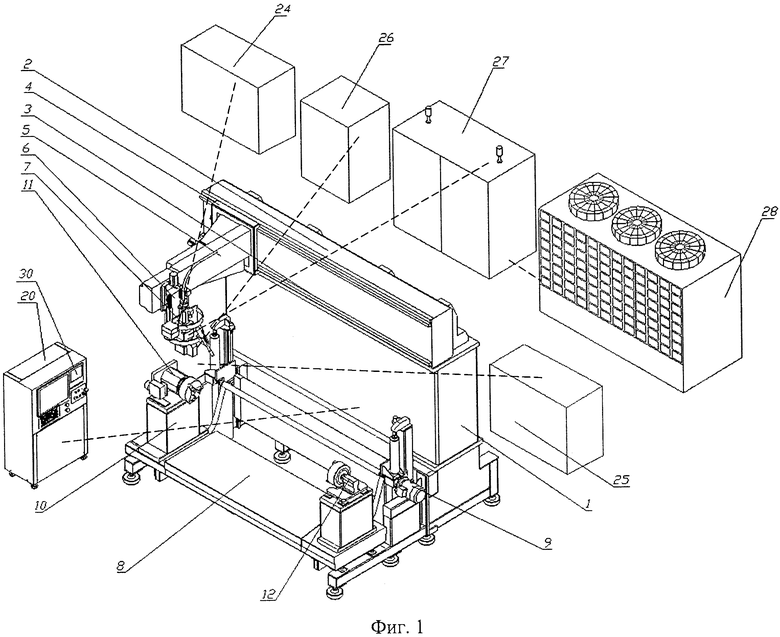

Сущность заявленного изобретения поясняется графическими материалами, на которых представлены:

на фиг. 1 - установка для лазерно-дуговой сварки, общий вид;

на фиг. 2 - сварочный модуль установки;

на фиг. 3 - общий вид шпиндельной бабки с механизмом регулирования ее угла наклона;

на фиг. 4 - разрез А-А по фиг. 3;

на фиг. 5 - схема устройства очистки кромок - сканатора.

Установка для лазерно-дуговой сварки содержит основание 1, представляющее собой установленную на опорах жесткую металлическую раму. На верхней части рамы смонтирована прецизионная кинематическая система 2 установки, которая представляет собой металлоконструкцию, снабженную сервоприводами и линейными направляющими. На направляющих 3 установлена каретка 4, позволяющая перемещать закрепленную на ней балку 5 вдоль направляющих по оси X. Балка 5 позволяет перемещать закрепленную на ней каретку 6 вдоль этой балки по оси Y. Каретка 6 перемещает установленный на ней сварочный модуль 7 вверх и вниз по оси Z. Таким образом, координатная система позволяет перемещать сварочный модуль в продольном и вертикальном направлениях в пределах зоны рабочей камеры.

Установка оснащена столом 8, предназначенным для установки оснастки для крепления и вращения свариваемых деталей, а также укладки на него для сварки плоских деталей (не показаны). Стол имеет возможность вертикального перемещения посредством подъемных механизмов 9. Это необходимо для обеспечения возможности корректировки положения деталей по высоте относительно положения фокального пятна. В качестве подъемных механизмов могут быть использованы стандартные гидравлические приводы. В качестве оснастки для крепления и вращения свариваемых деталей с заданной скоростью могут быть использованы установленные на закрепленных на столе стойках 10 шпиндельные бабки 11 и 12, на которых размещены приспособления для установки, крепления и приведения во вращение свариваемых деталей (позиции не обозначены). В качестве такой оснастки могут быть использованы стандартные шпиндельные бабки, оснащенные элементами фиксации деталей, например, патронами, разжимными оправками и пр. Шпиндельная бабка 11 выполнена приводной, то есть ее шпиндель оснащен приводом вращения.

Приводная шпиндельная бабка 11 имеет возможность регулирования ее угла наклона. Это необходимо для обработки деталей под наклоном. Механизм регулирования угла наклона выполнен в виде червячной передачи 13, смонтированной на стойке бабки 14, червяк 15 которой связан с электродвигателем 16, а червячное колесо 17 - с осью 18, которая проходит через стойку и на которой закрепляется наклонный корпус 19 шпиндельной бабки. При помощи червячной передачи происходит изменение угла наклона корпуса бабки.

Установка оснащена системой управления 20, обеспечивающей управление всеми модулями технологической установки и управление параметрами процесса сварки.

Сварочный модуль 7 состоит из горелки 21 для электродуговой сварки, лазерной головки 22, устройства подачи сварочной проволоки и системы подачи защитного газа (не показаны). Горелка для электродуговой сварки 21 содержит мундштук, через который подается сварочная проволока (не показаны), и который обеспечивает дополнительный ввод энергии и подачу присадочной проволоки в сварочную ванну. Горелка установлена на нижнем полукольце 23 с возможностью перемещения по нему относительно точки фокусировки лазерного луча без необходимости вручную перевешивать горелку. Это необходимо для упрощения наведения сварочной горелки на свариваемый стык при сварке швов в различных направлениях. Оптическая система лазерной головки 22 включает в себя фокусирующий объектив со сменными линзами, выходное сопло, коллиматор, юстировочные элементы (не показаны). Для защиты оптических элементов лазерной головки от загрязнений, образующихся в процессе сварки, на оптической головке установлена система обдува оптики сжатым воздухом (не показана), для получения которого в составе установки предусмотрен компрессор 24. Также установка укомплектована системой вытяжной вентиляции 25 продуктов горения, образующихся при сварке.

Сварочный модуль укомплектован стандартными дуговым источником питания 26 и волоконным иттербиевым лазером 27 с системой охлаждения 28.

Сварочный модуль предназначен для подвода энергии лазерного излучения и дуги в зону сварки.

Основным требованием для получения качественных сварных соединений при лазерной сварке являются высокая точность позиционирования положения сварочной головки, возможность визуализации положения фокального пятна в месте сварки, для чего сварочный модуль укомплектован модулем позиционирования и видеонаблюдения за процессом сварки, который состоит из видеокамеры 29 и монитора 30 вывода изображения, установленного на системе управления 20. Модуль позволяет оператору дистанционно наблюдать за процессом сварки, а также упрощает позиционирование сварочного модуля относительно места сварки. Для направления движения сварочного модуля вдоль стыка, а также для коррекции отклонения движения в составе модуля используется датчик 31 слежения за стыком, представляющий собой триангуляционный лазерный датчик, который закрепляется на лазерной головке и корректирует положение сварочного модуля относительно свариваемого стыка, а также корректирует расстояние между сварочным модулем и свариваемым стыком путем улавливания отклонений от места сварки и передачи данных на систему управления 20.

Сварочный модуль оснащен устройством 32 очистки кромок подлежащих сварке деталей, что позволяет не только обеспечить необходимое качество кромок, но и существенно повысить производительность за счет автоматизации процесса. Устройство очистки крпомок может быть выполнено различным известным образом, например в виде сканатора. Сканатор содержит коллиматор лазерного излучателя, гальваносканер, оптическую систему с силовым F-theta объективом «плоского поля» (не показаны). Сканатор устанавливается на верхнее полукольцо 33 сварочного модуля с возможностью перемещения по нему относительно точки фокусировки лазерного излучения без необходимости вручную перевешивать головку, тем самым позволяя обрабатывать свариваемые кромки деталей в различных направлениях, снижая трудоемкость и повышая производительность процесса сварки.

Для контроля и подтверждения выходной мощности лазерного излучения установка укомплектована измерителем мощности лазерного излучения (не показан).

Установка работает следующим образом.

Работу установки рассмотрим на примере сварки деталей-имитаторов жидкостных ракетных двигателей.

В начале работы включают установку запуском ее системы управления 20. Далее включаются система охлаждения 28, лазер 27, компрессор 24, дуговой источник питания 26 (кнопка включения каждого из перечисленных устройств находится на его корпусе). Подлежащие сварке детали состыковывают друг с другом и закрепляют в приспособлениях шпинделей шпиндельных бабок 11 и 12, которые установлены на колоннах 10, закрепленных на столе 8. Если это необходимо, перед закреплением деталей выставляют угол наклона шпиндельной бабки 11. Управление двигателем 16, приводящим в действие червячную передачу 13, с помощью которой происходит регулирование угла наклона наклонного корпуса 19 шпиндельной бабки, осуществляется через программное обеспечение системы управления. Использованием подъемных механизмов 9 устанавливают стол 8 в заданное положение, выставляя подлежащие сварке детали по высоте.

Через систему управления сварочный модуль 7 наводится на стык свариваемых деталей путем подачи сигнала на сервоприводы, которые приводят в движение каретку 4 и каретку 6 вдоль осей X и Y соответственно. Затем модуль 7 регулируется по высоте путем перемещения вдоль каретки 6 по оси Z. Изображение, поступающее с видеокамеры 29 на монитор 30, упрощает позиционирование сварочного модуля относительно места сварки. Затем настраиваются параметры режима сварки. Перемещением по полукольцам 23 и 33 выставляют горелку 21 и сканатор 32 в заданное положение. Включается система вытяжной вентиляции 25, которая вытягивает продукты горения, выделяемые во время сварки. Включается лазерное излучение системы очистки кромок 32, происходит подготовка кромок свариваемых деталей, затем излучение выключается, подается защитный газ, включаются вращение приводного шпинделя шпиндельной бабки, который приводит во вращение свариваемые детали, система обдува оптики, направляющая поток воздуха под давлением, генерируемым компрессором 24, на оптические элементы лазерной головки 22, лазерное излучение головки, подается сварочная проволока и сварочный ток через горелку, и осуществляется лазерно-дуговая сварка. Видеокамера 29 выводит изображение на монитор 30 системы управления, позволяя дистанционно наблюдать за процессом сварки. Датчик 31 слежения за стыком корректирует положение сварочного модуля относительно места сварки путем улавливания отклонений от места сварки и передачи данных на систему управления. По окончании процесса сварки выключают лазерное излучение, подачу сварочного тока и сварочной проволоки, вращение деталей, подачу защитного газа и сжатого воздуха. Выключают систему вытяжной вентиляции. Сваренное изделие снимают с приспособлений шпиндельных бабок. Процесс сварки завершен.

Программное обеспечение позволяет настроить и сохранить технологические параметры задания, осуществляет контроль и самодиагностику установки в процессе работы.

Установка размещена в защитной технологической кабине, позволяющей обеспечить условия работы оператора по первому классу опасности лазерного излучения (не показана).

Достоинствами данной установки являются возможность обеспечения качественной лазерно-дуговой сварки за счет обработки свариваемых кромок импульсным лазерным излучением, в результате чего удается удалить оксидные пленки, окалины, масла, влагу, высокой точности позиционирования положения сварочной головки, возможности визуализации положения фокального пятна в месте сварки, глубокого проплавления свариваемого шва. Использование встроенной системы очистки кромок позволяет существенно сократить время подготовки к сварке, что позволяет значительно повысить производительность работы.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОДУЛЬ ЛАЗЕРНО-ДУГОВОЙ ДЛЯ ОРБИТАЛЬНОЙ СВАРКИ НЕПОВОРОТНЫХ КОЛЬЦЕВЫХ СТЫКОВ ТРУБ | 2013 |

|

RU2548842C1 |

| Способ и устройство для гибридной лазерно-дуговой сварки таврового соединения | 2023 |

|

RU2827374C1 |

| АВТОМАТИЗИРОВАННЫЙ УЧАСТОК РЕЗКИ И СВАРКИ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ | 2001 |

|

RU2208506C2 |

| СПОСОБ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ УГЛОВЫХ ШВОВ ТАВРОВЫХ СОЕДИНЕНИЙ | 2018 |

|

RU2697545C1 |

| Способ орбитальной лазерной сварки нефтяных стальных труб, устройство и система, его реализующие | 2020 |

|

RU2759457C1 |

| СТЕНД ДЛЯ ФРИКЦИОННОЙ СВАРКИ | 2009 |

|

RU2393948C1 |

| СПОСОБ ЛАЗЕРНОЙ СВАРКИ РЕБРИСТЫХ ПАНЕЛЕЙ | 2015 |

|

RU2605032C1 |

| УСТАНОВКА ДЛЯ ДВУХСТОРОННЕЙ СВАРКИ КОЛЬЦЕВЫХ ШВОВВСЕСОЮЗНАЯПДШ1!НО-иш^ШСБНь.ПИОТПКА | 1971 |

|

SU306935A1 |

| Установка для сварки | 1990 |

|

SU1756084A1 |

| СПОСОБ ЛАЗЕРНОЙ СВАРКИ АЛЮМИНИЕВО-МАГНИЕВЫХ СПЛАВОВ | 2019 |

|

RU2721613C1 |

Изобретение относится к сварочному оборудованию, а именно к комбинированным (гибридным) лазерно-дуговым установкам. Установка для лазерно-дуговой сварки деталей содержит основание с установленной на нем кинематической системой перемещения сварочного модуля с оптической лазерной головкой и горелкой, а также оснастку для установки и приведения во вращение свариваемых деталей. Сварочный модуль оснащен устройством очистки кромок перед сваркой. Устройство для очистки кромок и горелка установлены с возможностью перемещения и фиксации в заданном положении соответственно на верхнем и нижнем полукольцах, закрепленных на сварочном модуле. Оснастка для установки и приведения во вращение свариваемых деталей выполнена в виде шпиндельных бабок, на шпинделях которых установлены приспособления для установки и закрепления деталей. Изобретение направлено на повышение качества сварных соединений и расширение функциональных возможностей устройства. 5 ил.

Установка для лазерно-дуговой сварки деталей, содержащая основание с установленной на нем кинематической системой перемещения сварочного модуля с оптической лазерной головкой и горелкой, а также оснастку для установки и приведения во вращение свариваемых деталей, отличающаяся тем, что сварочный модуль снабжен устройством очистки кромок деталей перед их сваркой, устройство для очистки кромок и горелка установлены с возможностью перемещения и фиксации в заданном положении соответственно на верхнем и нижнем полукольцах, закрепленных на сварочном модуле, при этом оснастка для установки и приведения во вращение свариваемых деталей выполнена в виде шпиндельных бабок, на шпинделях которых установлены приспособления для установки и закрепления деталей, шпиндель одной из бабок оснащен приводом вращения, причем шпиндельные бабки размещены на столе, установленном на основании и оснащенном подъемными механизмами для перемещения стола в заданное положение в вертикальном направлении, а шпиндельная бабка приводного шпинделя выполнена с возможностью регулирования ее угла наклона.

| Калибратор девиации частоты частотно-модулированных сигналов | 1987 |

|

SU1511703A1 |

| СПОСОБ ПОДДЕРЖАНИЯ ЗАДАННОГО РАССТОЯНИЯ МЕЖДУ СОПЛОМ И ОБРАБАТЫВАЕМОЙ ПОВЕРХНОСТЬЮ ПРИ ЛАЗЕРНОЙ ОБРАБОТКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2205096C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛАЗЕРНОЙ НАПЛАВКИ | 1999 |

|

RU2228243C2 |

| МОДУЛЬ ЛАЗЕРНО-ДУГОВОЙ ДЛЯ ОРБИТАЛЬНОЙ СВАРКИ НЕПОВОРОТНЫХ КОЛЬЦЕВЫХ СТЫКОВ ТРУБ | 2013 |

|

RU2548842C1 |

| US 4429211 A1, 31.01.1984. | |||

Авторы

Даты

2017-04-04—Публикация

2015-10-29—Подача