Изобретение относится к технологии и оборудованию для аэродинамического измельчения материалов минерального и растительного происхождения с различной твердостью и влажностью для получения мелкодисперсных материалов с размерами части менее 5 мкм и может быть использовано в энергетике, различных отраслях промышленности и сельского хозяйства.

Известен способ измельчения материалов, включающий формирование струй газовзвеси в соплах с криволинейной осью, усыновленных на вращаемом роторе с последующим многократным столкновением материалов с вращаемыми лопатками.

Известно устройство для измельчения материалов, содержащее корпус с входным и выходным отверстиями и камерой измельчения, с установленными в ней встречно вращаемыми роторами с закрепленными на них разгонными соплами с криволинейной осью и лопатками.

См. Патент Р.Ф. 2108160, В02С 19/06, 1996.

Недостатком данного способа и устройства является необходимость предварительного измельчения и сепарирования материалов, а также невозможность управления производительностью и дисперсностью измельчаемых материалов.

Наиболее близким к заявленному способу аэродинамического измельчения материалов является способ, включающий оппозитную подачу измельчаемого материала в камеру измельчения с роторами, вращаемыми относительно горизонтальной оси в противоположных направлениях с конусными внутренними поверхностями с ребрами и установленными большими основаниями навстречу друг к другу.

Наиболее близким к заявляемому устройству для аэродинамического измельчения материалов является устройство, содержащее корпус, камеру измельчения, образованную конусными внутренними поверхностями с ребрами, встречно вращаемых вокруг горизонтальной оси роторов, установленных большими основаниями навстречу друг к другу, оппозитно расположенные но оси вращения роторов входные каналы, приводы вращения роторов и выходной канал для готового продукта.

См. Авторское свидетельство СССР, 599839, A, 11.04.1978, В02С13/02.

Указанный способ и устройство допускают большой процент недомолотых частиц материалов и не обеспечивают возможность измельчения материалов с заданной дисперсностью за один проход материалов, управления производительностью и дисперсностью измельчаемых материалов и достижения более высоких результатов измельчения материалов с получением у них особых физико-химических свойств.

Способ аэродинамического измельчения материалов включает оппозитную подачу измельчаемого материала в камеру измельчения, разгон материала до окружной скорости вращения роторов, вращающихся относительно горизонтальной оси в противоположных направлениях, ребрами их конусных внутренних поверхностей, обращенных большими основаниями навстречу друг другу, выдачу готового продукта. Отличается тем, что с помощью источника перепада давления в радиальном направлении oт центра к периферии камеры измельчения создают принудительный поток материала для измельчения между двумя плоскими концентрическими поверхностями роторов, а затем между их лопатками за счет аэродинамического эффекта уплотнения пограничного слоя воздуха, препятствующего столкновению измельчаемого материала с поверхностью лопаток роторов, при скорости вращения роторов 2100-7300 об/мин и при соотношении длины лопаток в радиальном направлении к среднему расстоянию между лопатками не менее 1,15:1 регулируют перепад давления в камере измельчения, регулируют расстояние между плоскими концентрическими поверхностями роторов в интервале от 1,0 до 25, 0 мм.

Устройство для аэродинамического измельчения материалов содержит корпус, камеру измельчения, образованную конусными внутренними поверхностями с ребрами, встречно вращающимися вокруг горизонтальной оси роторов, установленных большими основаниями навстречу друг другу, оппозитно расположенные по оси вращения роторов входные каналы, приводы вращения роторов и выходной канал для готового продукта, отличающееся тем, что устройство снабжено источником перепада давления между входными и выходным каналами, выполненным в видe вентилятора, лопасти которого размещены по периферии одного из роторов, по плоскости разъема камеры измельчения роторы выполнены с плоскими концентрическими поверхностями, расположенными с калиброванным зазором относительно друг друга в виде продолжения в сторону периферии основания конусных поверхностей с ребрами, при этом перед вентилятором на роторах установлены лопатки для воздействия на измельчаемый материал пограничными уплотнениями воздуха, а соотношение длины лопаток в радиальном направлении к среднему расстоянию между лопатками не менее 1,15 : 1.

Лопасти вентилятора снабжены peгуляторами углa их атаки. Калиброванное расстояние между плоскими концентрическими поверхностями роторов выполнено регулируемым, oтношение внешнего и внутреннего диаметра плоских концентрических поверхностей роторов составляет Dн/Dв - 1,01...2,0.

Лопатки роторов выполнены с возможностью регулирования угла атаки. Конусность входных каналов составляет 0,5...15 градусов. Внутренняя поверхность входных каналов выполнена с винтовой нарезкой.

Внутренняя поверхность входных каналов выполнена с винтовыми ребрами.

Соотношение расстояния между плоскими концентрическими поверхностями и ширины плоской концентрированной поверхности составляет от 1:2 до 1:120.

Изобретение позволяет достичь технический результат, заключающийся в значительном повышении стойкости лопаток против износа и обеспечении высокой степени дисперсности.

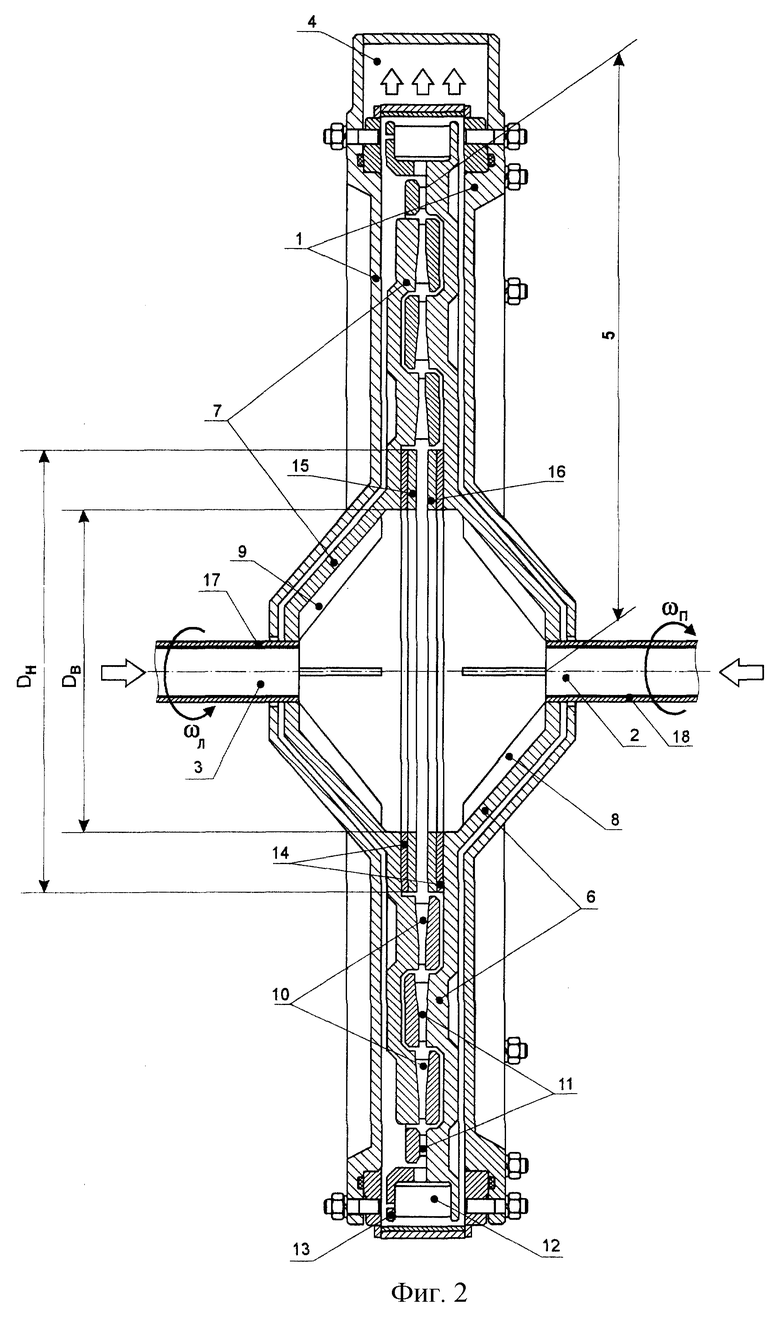

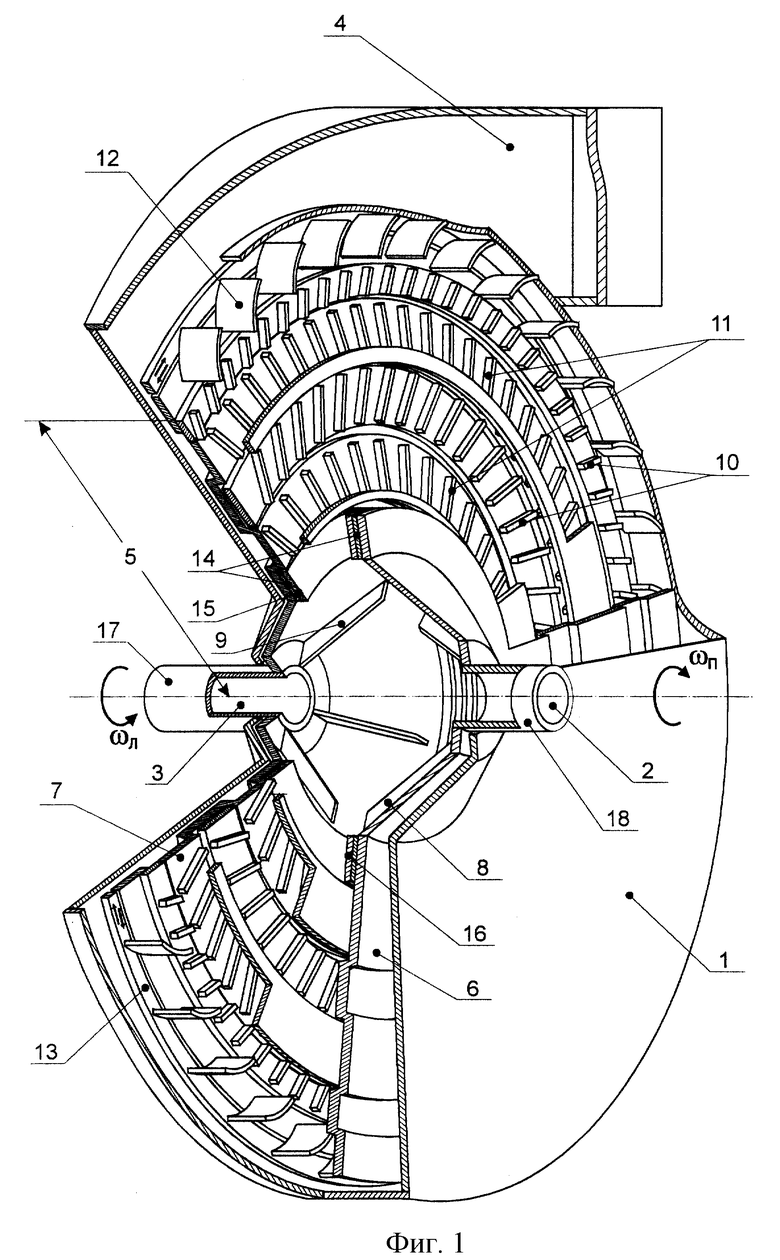

Изобретение поясняется чертежом, где на:

Фиг. 1 и Фиг.2 представлено устройство для аэродинамического измельчения материалов.

Измельчение материалов данным способом происходит следующим образом. Материалы в равных пропорциях через два входных отверстия попадают на разгонные ребра, установленные на внутренней конусной поверхности роторов, которые разгоняют материалы по окружности. За счет действия центробежной силы и перепада давления материалы перемещаются но конусной поверхности роторов к ее краю, где сталкиваются друг с другом, в результате чего происходит грубое измельчение материалов. Перепад давления, создаваемый вентилятором в камере измельчения, перемещает материалы, имеющие размеры менее расстояния между плоскими концентрическими поверхностями роторов, от периферии конусной поверхности роторов к периферии роторов, где материалы сначала попадают в зону действия вихревых потоков между плоскими концентрическими поверхностями роторов, в которой происходит дополнительное измельчение материалов, а затем в зону действия лопаток роторов с пограничными уплотнениями воздуха вокруг них и вращающихся в противоположных направлениях, где все частицы материалов подвергаются тонкому измельчению за счет мгновенного изменения вектора скорости их движения по окружности на противоположное.

Способ аэродинамического измельчения материалов включает оппозитную подачу измельчаемого материала в камеру измельчения, разгон материала до окружной скорости вращения роторов, вращающихся относительно горизонтальной оси в противоположных направлениях, ребрами их конусных внутренних поверхностей, обращенных большими основаниями навстречу друг другу, выдачу готового продукта. С помощью источника перепада давления в радиальном направлении от центра к периферии камеры измельчения создают принудительный поток материала для измельчения между двумя плоскими концентрическими поверхностями роторов, а затем между их лопатками за счет аэродинамического эффекта уплотнения пограничного слоя воздуха, препятствующего столкновению измельчаемою материала с поверхностью лопаток роторов, при скорости вращения роторов 2100-7300 об/мин и при соотношении длины лопаток в радиальном направлении к среднему расстоянию между лопатками не менее 1,15:1, регулируют перепад давления в камере измельчения, регулируют расстояние между плоскими концентрическими поверхностями роторов в интервале oт 1,0 до 25,0 мм.

Устройство для аэродинамического измельчения материалов содержит корпус 1 с входными каналами 2 и 3 и выходным каналом 4, камеру измельчения 5 с установленными в ней встречно вращающимися роторами 6 и 7, разгонные ребра 8 и 9, лопатки роторов 10 и 11, лопасти вентилятора 12, регулировочное устройство 13 вентилятора, регулировочные прокладки 14 плоских концентрических поверхностей роторов 15 и 16, раздельные приводы роторов 17 и 18 и действует следующим образом.

Устройство для аэродинамического измельчения материалов содержит корпус, камеру измельчения, образованную конусными внутренними поверхностями с ребрами, встречно вращающимися вокруг горизонтальной оси роторов, установленных большими основаниями навстречу друг другу, оппозитно расположенные по оси вращения роторов входные каналы, приводы вращения роторов и выходной канал для готового продукта, отличающееся тем, что устройство снабжено источником перепада давления между входными и выходным каналами, выполненным в виде вентилятора, лопасти которого размещены по периферии одного из роторов, по плоскости разъема камеры измельчения роторы выполнены с плоскими концентрическими поверхностями, расположенными с калиброванным зазором относительно друг друга в виде продолжения в сторону периферии основания конусных поверхностей с ребрами, при этом перед вентилятором на роторах установлены лопатки для воздействия на измельчаемый материал пограничными уплотнениями воздуха, а соотношение длины лопаток в радиальном направлении к среднему расстоянию между лопатками не менее 1,15:1.

Лопасти вентилятора снабжены регуляторами угла их атаки. Калиброванное расстояние между плоскими концентрическими поверхностями роторов выполнено регулируемым, соотношение внешнего и внутреннего диаметра плоских концентрических поверхностей роторов составляет Dн/Dв-1,01...2,0.

Лопатки роторов выполнены с возможностью регулирования углa атаки. Конусность входных каналов составляет 0,5...15 градусов. Внутренняя поверхность входных каналов выполнена с винтовой нарезкой.

Внутренняя поверхность входных каналов выполнена с винтовыми ребрами.

Отношение расстояния между плоскими концентрическими поверхностями и ширины плоской концентрированной поверхности составляет oт 1:2 до 1:120.

С помощью раздельных приводов 17 и 18 роторы 6 и 7 раскручиваются в разном направлении до частоты вращения в диапазоне 2100...7300 оборотов в минуту каждый, при этом за счет действия лопастей вентилятора 12, необходимый угол атаки которых предварительно установлен peгулировочным устройством 13, создается перепад давления в зоне измельчения между роторами 6 и 7 не менее 10 процентов, за счет которого происходит всасывание материалов через входные каналы 2 и 3 и далее в зону измельчения между роторами 6 и 7.

Через входные каналы 2 и 3 материалы с размерами частиц, не превышающими диаметр входных каналов, попадают на районные ребра 8 и 9, которые придают им окружную скорость, равную окружной скорости вращения роторов 6 и 7. Под действием центробежных сил материалы перемещаются по конусной поверхности роторов в радиальном направлении к периферии роторов. При сходе материалов с периферии конусной поверхности роторов происходят их столкновения друг с другом, в результате которых осуществляется грубое измельчение материалов.

Под действием перепада давления материалы поступают в зону плоских концентрических поверхностей 15 и 16, расстояние между которыми регулируется прокладками 14, где происходит дополнительное измельчение материалов за счет столкновения частиц между собой в вихревых потоках, образующихся в результате аэродинамических эффектов прилипания воздуxa к быстро движущимся плоским поверхностям роторов.

Продолжая перемещаться под действием перепада давления, материалы попадают в зону действия лопаток роторов 10 и 11, вращающихся в противоположных направлениях, которые разгоняют материалы по окружности, а затем мгновенно изменяют вектор скорости движения материалов на противоположный. Указанное мгновенное изменение вектора скорости движения материалов создает мощное силовое воздействие на них, при этом большая часть материалов разрушается, не достигая лопаток роторов 10 и 11, за счет аэродинамических эффектов уплотнения пограничного слоя воздуха вокруг быстро движущихся лопаток роторов. В то же время материалы, достигшие лопаток роторов, подверглись торможению на пограничном уплотнении воздуха вокруг них и не разрушают самих лопаток.

Процесс изменения вектора скорости движения материалов повторяется такое количество раз, сколько имеется концентрических рядов лопаток 10 и 11 на роторах 6 и 7.

Количество лопаток на роторах (50-270 штук), их размеры (соотношение длины лопаток в радиальном направлении к среднему расстоянию между лопатками составляет не менее 1,15: 1), эффективная скорость вращения (2100... 7300 об/мин) и углы атаки (в диапазоне±60o положения лопаток роторов к радиусу, проходящему через центр данной лопатки) определяются из расчета эффективного силового воздействия на материал лопаток, а также получаемых физико-химических свойств конечного продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АЭРОДИНАМИЧЕСКОГО ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ АЭРОДИНАМИЧЕСКОГО ИЗМЕЛЬЧЕНИЯ | 2000 |

|

RU2193448C2 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ | 1996 |

|

RU2108160C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ЩЕПЫ И РУБИТЕЛЬНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2067927C1 |

| БЕЗЛОПАТОЧНЫЙ СОПЛОВОЙ АППАРАТ АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1999 |

|

RU2164603C1 |

| ТУРБИННАЯ ГАЗОВАЯ ГОРЕЛКА | 1990 |

|

RU2033577C1 |

| АРТИЛЛЕРИЙСКИЙ СНАРЯД | 1998 |

|

RU2130581C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ | 1991 |

|

RU2014136C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ЛИСТОВОГО ВОЛОКНИСТОГО МАТЕРИАЛА | 1998 |

|

RU2153546C2 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРОВАННОГО УГЛЯ ИЗ ДРЕВЕСНЫХ ОПИЛОК И МЕЛКОЙ ЩЕПЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2104926C1 |

| ДИСМЕМБРАТОР | 2018 |

|

RU2694313C1 |

Способ включает оппозитную подачу материала в камеру измельчения, разгон до окружной скорости вращения роторов, вращающихся в противоположных направлениях, ребрами их конусных внутренних поверхностей, выдачу готового продукта, при этом с помощью источника перепада давления в радиальном направлении создают принудительный поток материала для измельчения между двумя плоскими концентрическими поверхностями роторов, а затем между их лопатками за счет аэродинамического эффекта уплотнения пограничного слоя воздуха, препятствующего столкновению измельчаемого материала с поверхностью лопаток роторов. Устройство содержит камеру измельчения с конусными внутренними поверхностями и ребрами, роторы с плоскими поверхностями, оппозитно расположенные входные каналы и выходной канал, при этом устройство снабжено источником перепада давления. Изобретение позволяет повысить эффективность измельчения. 2 с. и 10 з.п.ф-лы, 2 ил.

| Центробежная мельница | 1976 |

|

SU599838A1 |

| Центробежно-вихревая мельница | 1974 |

|

SU528114A2 |

| Устройство для измельчения материалов | 1985 |

|

SU1357066A1 |

| МЕЛЬНИЦА | 1987 |

|

RU2044562C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ | 1996 |

|

RU2108160C1 |

| US 3902673 A, 02.09.1975 | |||

| US 3455235 А, 15.07.1969 | |||

| DE 3135509 A1, 09.06.1982 | |||

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| WO 00/10109 А1, 02.03.2000. | |||

Авторы

Даты

2002-09-10—Публикация

2001-02-09—Подача