Изобретение относится к технике электростатического нанесения покрытий на внутреннюю поверхность колб электрических ламп.

Нанесенное покрытие может обеспечивать светорассеивающий эффект или, в случае использования в газоразрядной лампе, преобразовывать ультрафиолетовое излучение в излучение, лежащее в области видимого света.

Известно устройство для электростатического нанесения покрытия, содержащее трубку для подачи порошковой смеси, игольчатый коронирующий электрод и входной штуцер для подачи порошковой смеси [1].

Недостатком этого устройства для нанесения покрытий на колбы электрических ламп является необходимость относительно высокой скорости подачи воздушно-порошковой смеси для увеличения однополярной зарядки частиц порошка смеси, что отрицательно сказывается на качестве наносимого покрытия в случае использовании его для нанесения порошкового покрытия на колбы электрических ламп.

Известно также устройство для электростатического нанесения покрытия, содержащее трубку для подачи порошковой смеси, игольчатый коронирующий электрод с распылительной насадкой [2].

Недостатком этого устройства является сложность механизации процесса нанесения покрытия, неравномерность покрытия из-за низкой степени однополярной зарядки, так как воздушно-порошковая смесь проходит не только внешнюю, но и внутреннюю зону коронного заряда, в которой частицы порошка получают разноименные заряды и частичное сдувание нанесенного порошкового покрытия потоками воздуха.

Наиболее близким по технической сущности является устройство для электростатического нанесения порошкового покрытия на колбы электрических ламп, содержащее держатель колбы, трубку для подачи порошковой смеси, ионизационный электрод с распылительной насадкой, газовую горелку-электрод для подогрева колб[3].

Недостатком этого устройства является неравномерность нанесения покрытия на колбы из-за разнополярной зарядки, так как воздушно-порошковая смесь проходит не только внешнюю, но и внутреннюю зону заряда ионизационного электрода, в которой частицы порошка получают разноименные заряды.

Задача изобретения - повышение качества наносимого покрытия за счет обеспечения равномерной толщины покрытия на различных по габаритам колбах, экономное расходование порошковой смеси.

Поставленная задача достигается тем, что в устройстве для электростатического нанесения порошкового покрытия на колбы электрических ламп, содержащем держатель колбы, трубку подачи порошковой смеси, ионизационный электрод с распылительной насадкой, газовую горелку-электрод для подогрева колб, расположение конца трубки подачи порошковой смеси и ионизационного электрода относительно распылительной насадки и колбы лампы, а также давление вдуваемой смеси и габариты распылительной насадки связаны между собой отношениями

0,25≤L/L1P≤0,5;

3,5≤D•h/d≤8,5;

где L - расстояние от ионизационного электрода до наиболее удаленной поверхности напыляемой колбы, мм;

L1 - расстояние от ионизационного электрода до ближайшей внутренней поверхности напыляемой колбы, мм;

Р - давление подачи порошковой смеси, мПа;

D - диаметр трубки подачи порошковой смеси, мм;

d - диаметр распылительной насадки, мм;

h - расстояние от распылительной насадки до ионизационного электрода, мм.

Предлагаемое устройство позволяет осуществлять электростатическое нанесение покрытия на колбы источников света с высокой производительностью процесса, обеспечивая нанесение равномерной толщины слоя, причем частицы пылевидного порошка, заряженные однополярным зарядом, не агломерируются при осаждении на колбу. При выполнении указанного условия все частицы потока воздушно-порошковой смеси проходят мимо внутренней зоны ионизационного электрода и попадают во внешнюю его зону, где происходит однополярная зарядка частиц порошка и исключается чрезмерное осаждение порошка на поверхность ионизационного электрода, повышается эффективность зарядки частиц порошка.

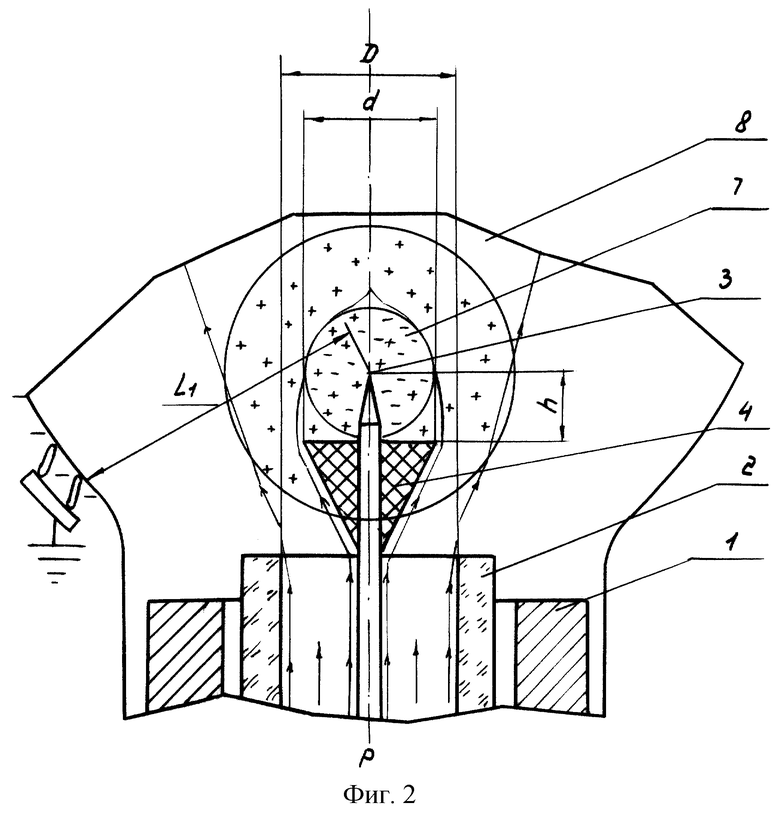

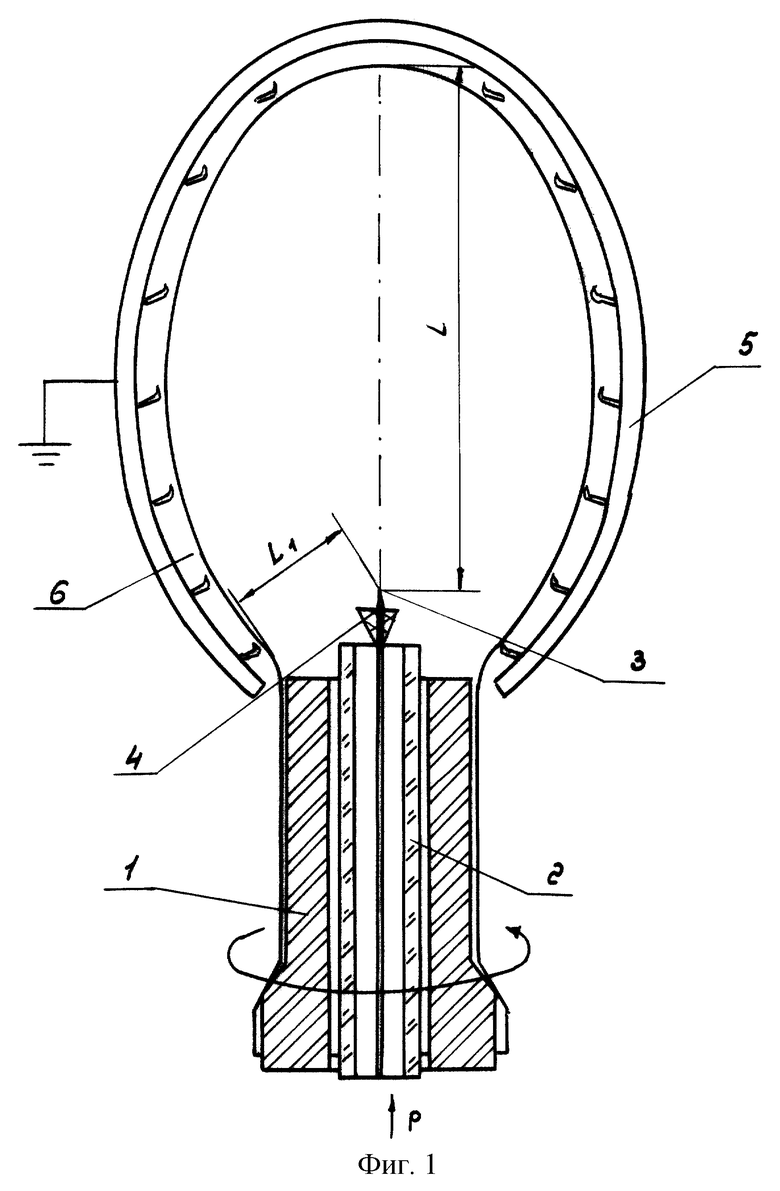

На фиг. 1 изображено устройство для электростатического нанесения порошкового покрытия на колбы электрических ламп; на фиг.2 - трубка подачи порошковой смеси с ионизационным электродом и распылительной насадкой.

Устройство для электростатического нанесения порошкового покрытия на колбы электрических ламп содержит держатель колбы 1, трубку подачи порошковой смеси 2, ионизационный электрод 3 с распылительной насадкой 4, газовую горелку-электрод 5 для подогрева колбы 6, при этом ионизационный электрода 3 образует внутреннюю 7 и внешнюю 8 зоны зарядки воздушно-порошковой смеси.

Стрелками показаны потоки порошковой смеси при вдувании в колбу при давлении Р, удовлетворяющем отношению:

при L/L1Р≥0,5 - наблюдается неравномерность нанесения покрытия на внутреннюю поверхность колбы, снижается плотность наносимого покрытия на ближайшей к электроду поверхности колбы из-за снижения степени зарядки частиц порошка по причине прохождения частиц порошка удаленно от ионизационного электрода;

при L/L1Р≤0,25 - снижается плотность нанесения покрытия на наиболее удаленной от электрода внутренней поверхности напыляемой колбы из-за снижения степени зарядки частиц порошка, т.к. частицы порошка, огибая распылительную насадку, попадают в зону с разноименными зарядами;

при D•h/d≤3,5 - снижается степень зарядки частиц порошка и наиболее удаленные участки колбы слабо покрываются слоем наносимого порошка;

при D•h/d≥8,5 - повышается агломерация частиц порошка и появляется неравномерность нанесения покрытия, т. к. частицы порошка, огибая распылительную насадку, попадают в зону с разноименными зарядами.

Для образования слоя на внутренней поверхности колбы 6 электростатическим методом применяются частицы порошка неорганического вещества. Частицы порошка вдуваются в колбу 6, проходя внешнюю зону 8 ионизационного электрода 3, заряжаются одноименными зарядами. Выполненная из стекла колба 6 электрически заземлена через пламя и арматуру горелки 5. Предварительно нагретая в пламени горелки 5 колба 6 становится электропроводной. Образование замкнутой электрической цепи происходит при осаждении порошка на внутреннюю поверхность колбы 6, электрически заряженной с помощью ионизационного электрода 3.

Устройство работает следующим образом.

Частицы порошковой смеси подаются в трубку подачи порошковой смеси 2 под давлением Р с помощью сухого сжатого воздуха или азота. Восходящий воздушный поток взрыхляет порошковую смесь, который движется вверх и попадает на распылительную насадку 4, дополнительно распыляя порошок и уменьшая агломерацию его частиц. Для равномерного заземления поверхности колбы 6 с целью более равномерного осаждения порошковой смеси держатель колбы 1 вместе с колбой 6 вращается вокруг оси.

Нейтральные молекулы воздуха ионизируются и насыщают объем во внутренней 7 зоне вблизи ионизационного электрода 3 и распылительной насадки 4, образуя внутреннюю зону 7 с ионами разных знаков заряда. Диаметр внутренней зоны 7, вблизи острия ионизационного электрода 3, не превышает диаметр распылительной насадки 4 (подтверждено экспериментально). Отрицательные ионы интенсивно образует внешнюю зону 8 разряда, при прохождении через которую частицы порошка заряжаются одноименными зарядами.

Благодаря расположению ионизационного электрода 3 в колбе 6 и относительно распылительной насадки 4 поток частиц порошковой смеси, огибая распылительную насадку 4 и ионизационный электрод 3, заставляет частицы вещества попадать в зону, наиболее благоприятную для заряда. Частички порошковой смеси электрически заряжаются одноименным зарядом во внешней 8 зоне зарядки, минуя внутреннюю зону 7, и осаждаются на стенки колбы 6, ставшей электропроводной, благодаря подогреву с помощью горелки 5. В этом случае заземленным электродом служит газовая горелка 5, дающая пламя, веерообразно охватывающее колбу 6. Не осевшие на колбу во время нанесения частицы порошковой смеси частично выходят через щель между держателем 1 колбы 6 и трубкой подачи 2 порошковой смеси.

Пример конкретного выполнения.

В устройстве для электростатического нанесения порошкового покрытия на колбы электрических ламп трубка подачи порошковой смеси 2 выполнена из электронепроводящего кварцевого стекла С5 диаметром 18 мм, с диаметром отверстием D= 10 мм, ионизационный электрод 3 изготовлен металлическим. Распылительная насадка 4 выполнена из электронепроводящего фторопласта диаметром d=8 мм и расположена от ионизационного электрода 3 на расстоянии h=4 мм, газовая горелка 5 для заземления колб 6 выполнены из медной трубки с внутренним диаметром 6 мм с выполненными в ней отверстиями.

Давление вдувания порошковой смеси в колбу составляло Р=0,07 МПа. Распыление порошковой смеси проводилось в колбе Э 89, а расположение ионизационного электрода 3 от ближайшей поверхности колбы составляло L1=25 мм, от наиболее удаленной поверхности L=118 мм.

Результаты испытаний показали, что устройство позволяет производить эффективную зарядку частиц при использовании 10-20 кВ при незначительных расходах азота и порошковой смеси, проходящей через зарядное устройство, что позволяет быстро и эффективно с большой производительностью наносить покрытия на внутреннюю поверхность колб.

Повышение эффективности зарядки за счет пребывания частиц порошка в зоне эффективного зарядного канала позволило снизить напряжение, подаваемое на высоковольтный коронирующий электрод, и использовать в устройстве для зарядки частиц дешевый малогабаритный преобразователь "Старт", серийно выпускаемый МГТУ им. Туполева г. Казань.

Источники информации

1. Авторское свидетельство СССР 930806, кл. В 05 D 1/06. БИ 4, 1991.

2. Авторское свидетельство СССР 1319914, кл. В 05 В 5/02. БИ 24, 1987.

3. Патент РФ 1128823, кл. В 05 В 5/08. БИ 45, 1984 (прототип)а

Изобретение относится к технике электростатического нанесения покрытий на внутреннюю поверхность колб электрических ламп. Нанесенное покрытие может обеспечивать светорассеивающий эффект или в случае использования в газоразрядной лампе преобразовывать ультрафиолетовое излучение в излучение, лежащее в области видимого света. Задача изобретения - повышение качества наносимого покрытия за счет обеспечения равномерной толщины покрытия на различных по габаритам колбах, экономное расходование порошковой смеси. Поставленная задача достигается тем, что в устройстве для электростатического нанесения порошкового покрытия на колбы электрических ламп, содержащем держатель колбы, трубку подачи порошковой смеси, ионизационный электрод с распылительной насадкой, газовую горелку-электрод для подогрева колб, расположение конца трубки подачи порошковой смеси и ионизационного электрода относительно распылительной насадки и колбы лампы, а также давление вдуваемой смеси и габариты распылительной насадки связаны между собой отношением 0,25≤L/L1P≤0,5; 3,5≤D•h/d≤8,5, где L - расстояние от ионизационного электрода до наиболее удаленной внутренней поверхности напыляемой колбы, мм; L1 - расстояние от ионизационного электрода до ближайшей внутренней поверхности напыляемой колбы, мм; Р - давление подачи порошковой смеси, МПа; D - диаметр трубки подачи порошковой смеси, мм; d - диаметр распылительной насадки, мм; h - расстояние от распылительной насадки до ионизационного электрода, мм. Предлагаемое устройство позволяет осуществлять электростатическое нанесение покрытия на колбы источников света с высокой производительностью процесса, обеспечивая равномерную толщину слоя, причем пылевидное вещество не агломерируется при осаждении на колбу. При выполнении указанного условия все частицы потока воздушно-порошковой смеси проходят мимо внутренней зоны ионизационного электрода и попадают во внешнюю его зону, чем обеспечивается однополярная зарядка частиц порошка и исключается забивание порошком поверхности ионизационного электрода, повышается эффективность зарядки частиц порошка. 2 ил.

Устройство для электростатического нанесения порошкового покрытия на колбы электрических ламп, содержащее держатель колбы, трубку подачи порошковой смеси, ионизационный электрод с распылительной насадкой, газовую горелку-электрод для подогрева колб, отличающееся тем, что расположение конца трубки подачи порошковой смеси и ионизационного электрода относительно распылительной насадки и колбы лампы, а также давление вдуваемой смеси и габариты распылительной насадки связаны между собой отношениями

0,25≤L/L1P≤0,5;

3,5≤D•h/d≤8,5,

где L - расстояние от ионизационного электрода до наиболее удаленной поверхности напыляемой колбы, мм;

L1 - расстояние от ионизационного электрода до ближайшей внутренней поверхности напыляемой колбы, мм;

Р - давление подачи порошковой смеси, МПа;

D - диаметр трубки подачи порошковой смеси, мм;

d - диаметр распылительной насадки, мм;

h - расстояние от распылительной насадки до ионизационного электрода, мм.

| Устройство для электростатического нанесения покрытия на колбы источников света | 1983 |

|

SU1128823A3 |

| Способ зарядки частиц порошков полимеров в коронном разряде и устройство для его осуществления | 1980 |

|

SU930806A1 |

| Электростатический распылитель порошковых материалов | 1985 |

|

SU1319914A1 |

| Способ получения хлоралкилсульфохлоридов | 1987 |

|

SU1558900A1 |

| ВИБРАЦИОННАЯ СТИРАЛЬНАЯ МАШИНА | 2007 |

|

RU2348748C1 |

| КОЛЬЦЕВАЯ ШАХТНАЯ ОБЖИГОВАЯ МАШИНА | 0 |

|

SU265376A1 |

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

Авторы

Даты

2002-09-10—Публикация

2001-03-05—Подача