Изобретение относится к аэрозольным технологиям и может быть использовано как для получения ультрадисперсных порошков металлов, так и для создания больших аэрозольных объемов из плотного субмикронного проводящего аэрозоля в различных технологических процессах.

Газодисперсные системы, состоящие из мелкодисперсных частиц металла или их соединений, взвешенных в газовой смеси, представляют значительный интерес как в фундаментальных, так и прикладных областях науки. Такие дисперсные системы, например, составляют основу активных сред целого ряда лазеров на парах металлов, химических импульсных кислородно-йодного и фтороводородного лазеров с параметрами металлического аэрозоля: радиус частиц ~0,1 мкм, а их концентрация ~109 cм-3. При этом актуальной является проблема получения субмикронного аэрозоля высокой концентрации, однородно распыленного в большом объеме. Существующие механические, химические, электролитические, конденсационные и другие методы получения порошков не всегда удовлетворяют требованиям, предъявляемым к ультрадисперсным системам в отношении дисперсности, формы, распределения частиц по размерам и загрязнения посторонними примесями. Как показала практика, метод электрического взрыва проволочек (Бурцев В. А. , Калинин Н.В., Лучинский А.В. Электрический взрыв проводников и его применение в электрофизических установках. М., Энергоатомиздат, 1990, 288 с. ) и левитационный метод конденсационного получения порошков (Ген М.Я., Миллер А.В. Поверхность. Физика, химия, механика, 2, 1983, с. 150-154) по своим возможностям наиболее пригоден для решения указанных задач. Эти методы позволяют получать ультрадисперсные порошки с частицами, имеющими малый средний размер, узкое распределение по размеру, сферическую форму и высокую чистоту, но в сравнительно малой области пространства ("102 см3}, и не решают проблемы однородного заполнения больших объемов (>103 см3} мелкодисперсными частицами металла с высокой концентрацией. При использовании же готовых порошков, распыляемых диспергатором, технически очень сложно обеспечить требуемые параметры дисперсности, размера и концентрации частиц, а также однородность заполнения всего рабочего объема из-за агломерации и слипания тонкодисперсного порошка. К тому же заполнение больших объемов аэрозолем с помощью диспергаторов протекает за достаточно большие промежутки времени >10 мин по сравнению с временем жизни субмикронного аэрозоля, которое для частиц в диапазоне размеров ro=0,09-0,4 мкм составляет ~200 с.

Ближайшим аналогом для заявленного способа является способ, описанный в SU 1129029, В 22 А 9/12, 15.12.1984, 3 стр., наиболее близкий по технической сущности. Способ заключает испарение металла и последующую конденсацию паров металла в несущем газе.

Ближайшим аналогом для заявленного устройства является устройство, описанное в SU 653028, В 22 А 9/12, 25.05.1979, 4 стр., согласно которому устройство содержит цилиндрическую камеру со штуцерами газонапуска.

Задача изобретения - получение больших аэрозольных объемов из субмикронных проводящих частиц высокой концентрации за счет испарения предварительно нанесенного на внутренней стенке кварцевой камеры тонкого металлического слоя в электромагнитном поле соленоида и последующей конденсации паров металла.

Технический результат изобретения заключается в том, что предложенный метод позволяет получать за малый промежуток времени большие аэрозольные объемы из ультрадисперсных частиц с малым средним размером, высокой концентрации, узким распределением по размеру, сферической формы. При этом метод универсален по отношению к различным металлам и сплавам.

Технический результат достигается тем, что в известном способе получения плотного металлического аэрозоля из субмикронных проводящих частиц, включающем испарение металла и последующую конденсацию паров металла в несущем газе, согласно изобретению металл наносят в виде тонкой металлической пленки на внутреннюю стенку кварцевой камеры, а испарение осуществляют в однородном переменном электромагнитном поле соленоида за короткий интервал времени.

Известное устройство для получения плотного металлического аэрозоля из субмикронных проводящих частиц, содержащее цилиндрическую камеру со штуцерами газонапуска, согласно изобретению дополнительно содержит соленоид, блок конденсаторов, источник питания, цилиндрическая камера выполнена кварцевой и на ее внутреннюю стенку по всей длине нанесена испаряемая металлическая пленка, а штуцеры размещены на концах камеры; причем металлическая пленка нанесена в виде замкнутого кольца ограниченной ширины по центру внутренних стенок камеры.

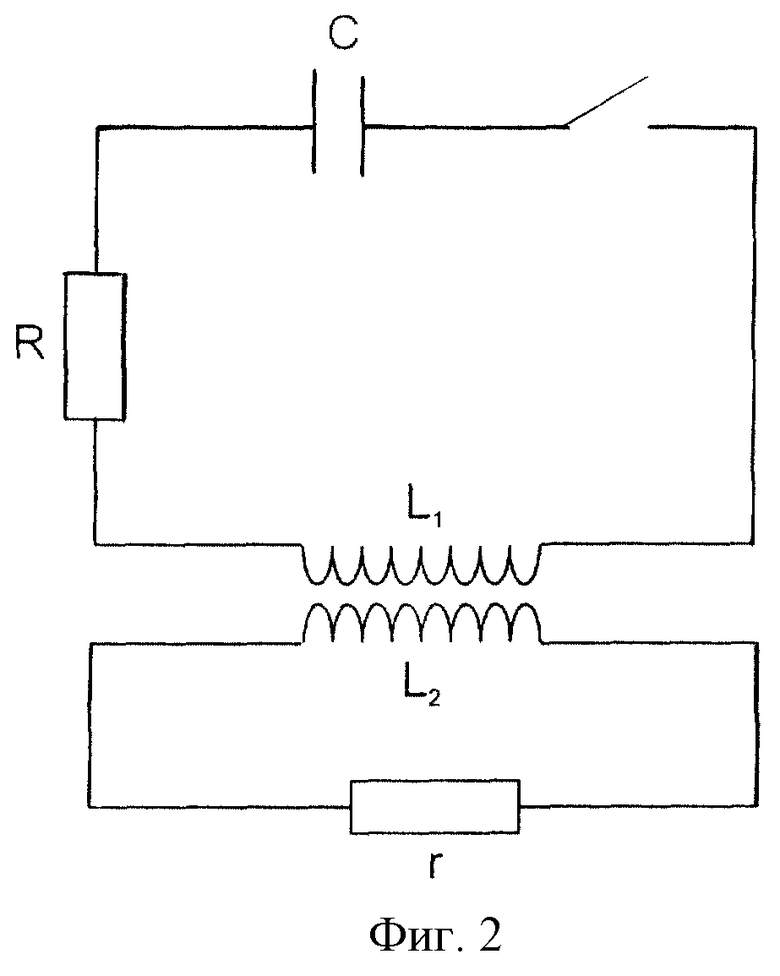

На фиг. 1 показана упрощенная принципиальная схема устройства, выполненного в виде цилиндрической камеры из кварцевого стекла с нанесенным тонким слоем металла на внутренней стенке по всей длине (а) и в виде замкнутого конечного кольца по центру (б). На фиг.2 изображена эквивалентная электрическая схема установки.

Кварцевая цилиндрическая камера 1 с температурой плавления стенок, значительно превышающей температуру плавления металлической пленки 2, помещена в однородное э/м поле соленоида 3. Устройство состоит также из источника питания и батареи конденсаторов С. На внутренней стенке кварцевой камеры 1 предварительно нанесена плазменным напылением или другим способом испаряемая пленка 2 из выбранного металла и заданной толщины. Для предохранения торцевых стенок камеры от попадания металла и обеспечения однородного заполнения объема парами металла испарение пленки может проводиться при ламинарном натекании несущего газа через штуцеры 4 на концах камеры 1 в условиях атмосферного или пониженного давления. Линейные размеры камеры не ограничены и определяются требованиями конкретного технологического процесса.

Работу устройства рассмотрим для случая, когда металлическая пленка нанесена по всей длине внутренней полости кварцевой камеры (фиг.1а). Блок из n электролитических конденсаторов рассчитанной емкости С при замыкании цепи (см. фиг. 2) разряжается за малое время t на соленоид с заданными параметрами: длиной 1, числом витков N, сечением проводов S и сопротивлением первичной обмотки R. Внутри замкнутой полости первичной обмотки с индуктивностью L создается однородный магнитный поток Ф, достаточный для испарения за короткий интервал времени металлической пленки, которая одновременно является вторичной обмоткой соленоида, с сопротивлением r. Далее, пары металла диффундируют в окружающий холодный газ и претерпевают конденсационный скачок, сопровождающийся образованием субмикронных металлических частиц. Необходимый средний размер образующихся частиц и их концентрация достигаются варьированием толщины исходной металлической пленки, а также электрических параметров установки. Осуществление процесса испарения металлической пленки и конденсации пара в потоке несущего газа дает дополнительную возможность варьирования размера аэрозольных частиц. Комбинированное использование всех параметров, влияющих на размер аэрозольных частиц (толщина пленки, электрические параметры установки, давление и род газа, скорость газового потока), позволяет изменять средний размер частиц в широких пределах от десятков до тысяч ангстрем и достигать однородного заполнения частицами всего объема аэрозольной кюветы. Схема аэрозольной камеры с ограниченной длиной напыленной пленки (см. фиг.1б) обладает еще одной дополнительной возможностью варьирования аэрозольными параметрами за счет изменения длины испаряемой пленки. К тому же, эта схема более предпочтительна с точки зрения предохранения торцевых стенок камеры от попадания металла, что недопустимо, например, при использовании стенок такой камеры внутри резонатора лазера для получения двухфазных активных сред.

Предложенный метод универсален по отношению к различным металлам и сплавам и позволяет получать за малые промежутки времени большие аэрозольные объемы из ультрадисперсных частиц с малым средним размером, высокой концентрации, узким распределением по размеру, сферической формы.

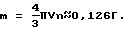

Пример. Вычислим параметры установки для получения алюминиевого аэрозоля с радиусом частиц ro=0,5 мкм и их концентрацией n=109 см-3 в цилиндрическом объеме кварцевой камеры длиной l=50 см, диаметром d=15cм и толщиной стенок Н= 1см. Полная масса алюминиевого аэрозоля плотности ρ=2,7 г/см3 в объеме камеры V составляет

Для испарения такой массы алюминия потребуется энергия ΔE = Laνm≈1,3кДж (где Laν = 9220 Дж/г - удельная теплота испарения алюминия), выделяемая на алюминиевой пленке, которая одновременно является вторичной обмоткой соленоида. Таким образом, мощность соленоида и запасенная энергия конденсаторов должны удовлетворять условию

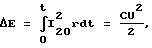

где I20 - максимальный ток, протекающий во вторичной обмотке, r = -ρ*l2/V = 0,09627 Oм - сопротивление алюминиевой пленки объема V1, ρ* - удельное сопротивление алюминия. Из уравнения баланса энергий (1) и уравнений для электрической цепи:

можно определять требуемые параметры катушки и конденсатора. Здесь I1(t) - ток в первичной обмотке. I21(t), L2, γ - соответственно ток, индуктивность и сопротивление вторичной обмотки, А, В, Х и Y - постоянные коэффициенты, γ = R/-2Ll - коэффициент затухания, R и L1 - активное сопротивление и индуктивность первичной обмотки,

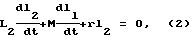

Так, например, соленоид с первичной обмоткой из медного провода диаметром 6 мм, числом витков NI=30 и индуктивностью

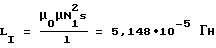

обеспечивает энергию ЕL=45кДж, выделяемую на вторичной обмотке из алюминиевой пленки с индуктивностью L2=4,56м•l0-8 Гн, числом витков N2=1 и коэффициентом взаимной индукции М= 1,336•10-6 Гн. Этой энергии достаточно (EL>>ΔE) для быстрого испарения алюминиевой пленки в течение Δt=5•l0-4 с. Конденсатор с емкостью С=50 мкф и напряжением U=50000 В обладает запасенной энергией Ec= CU2/2=62,5 кДж, что вполне обеспечит работу предлагаемого устройства. Разрядка такого конденсатора приведет к тепловыделению и на первичной обмотке соленоида. В результате первичная обмотка нагреется на величину

где Ср= 0,383 Дж/(г град) - теплоемкость меди, mCu - масса медного проводника первичной обмотки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛАЗЕРНОЙ ОБРАБОТКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2196023C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОВЕРХОСТНЫХ ПОЛЯРИТОНОВ | 2002 |

|

RU2239856C2 |

| ПОЛУПРОВОДНИКОВЫЙ ЛАЗЕР С НАКАЧКОЙ ЭЛЕКТРОННЫМ ПУЧКОМ | 2000 |

|

RU2191453C2 |

| УСТРОЙСТВО ДЛЯ ИСПАРЕНИЯ ЙОДА | 2001 |

|

RU2204188C2 |

| СПОСОБ ПОВЫШЕНИЯ РАБОТОСПОСОБНОСТИ ОРГАНИЗМА | 2001 |

|

RU2204998C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АКТИВНОЙ СРЕДЫ ДЛЯ КИСЛОРОДНО-ЙОДНОГО ЛАЗЕРА | 1999 |

|

RU2193811C2 |

| СПОСОБ РЕГИСТРАЦИИ ОТОАКУСТИЧЕСКОЙ ЭМИССИИ | 1999 |

|

RU2194444C2 |

| АЛМАЗНЫЙ ДЕТЕКТОР | 2001 |

|

RU2204813C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУБМИКРОННЫХ И НАНОЧАСТИЦ АЛЮМИНИЯ, ПОКРЫТЫХ СЛОЕМ ОКСИДА АЛЮМИНИЯ | 2008 |

|

RU2397045C2 |

| ОПТОЭЛЕКТРОННЫЙ ПРОЦЕССОР | 2001 |

|

RU2212046C2 |

Изобретение относиться к получению ультрадисперсных порошков металлов. В предложенном способе получения плотного металлического аэрозоля из субмикронных проводящих частиц, включающем испарение металла и последующую конденсацию паров металла в несущем газе, согласно изобретению металл наносят в виде тонкой металлической пленки на внутреннюю стенку кварцевой камеры, а испарение осуществляют в однородном переменном электромагнитном поле соленоида за короткий интервал времени. Предложенное устройство, содержащее цилиндрическую камеру со штуцерами газонапуска, согласно изобретению дополнительно содержит соленоид, блок конденсаторов, источник питания, цилиндрическая камера выполнена кварцевой и на ее внутреннюю стенку по всей длине нанесена испаряемая металлическая пленка, а штуцеры размещены на концах камеры; причем металлическая пленка нанесена в виде замкнутого кольца ограниченной ширины по центру внутренних стенок камеры. Обеспечивается получение за малый промежуток времени больших аэрозольных объемов из ультрадисперсных частиц с малым средним размером, высокой концентрации, узким распределением по размеру. 2 с. и 1 з.п.ф-лы, 2 ил.

| Способ получения порошка магния | 1983 |

|

SU1129029A1 |

| Установка для получения металлических порошков | 1976 |

|

SU653028A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОДИСПЕРСНЫХ ПОРОШКОВ | 0 |

|

SU395177A1 |

| Конвейерная установка | 1959 |

|

SU128361A1 |

Авторы

Даты

2002-09-10—Публикация

2000-01-28—Подача