Изобретение относится к порошковой металлургии, в частности к получению металлических порошков, и может быть использовано для получения порошков магния, цинка, алюминия и других металлов с высокой упругостью пара.

Известен способ получения порошка магния, предусматривающий пропускание над поверхностью расплавленного магния нейтрального газа }3.

Недостатком известного способа является необходимость использования большого количества холодного инертного газа, подаваемого в камеру конденсации, что в конечном счете снижает производительность способа.

Наиболее близким по техническойсущности и достигаемому результату к изобретению является способ получения порошка магния, включающий испарение расплавленного металла, подачу паров металла в зону конденсации, конденсацию паров в потоке инертного газа и последующее, вьоделение порошка из газовой фазы L2J.

Недостатком этого способа является невысокая производительность.

Цель изобретения - повышение производительносги процесса.

Цель достигается тем, что согласно способу получения порошка магния, включающему испарение расплавленного металла, подачу паров металла в зону конденсации, конденсацию паров в потоке нейтрального газа и последующее выделение порошк из газовой фазы, пары металла вводят в зону конденсации с помощью зжектирукяцего потока инертного газа под давлением 3 - 30 атм.

При расширении газа в камере конденсации происходит его резкое охлаждение, что обеспечивает зффективную кристаллизацию металла из его паров, т.е. повьш1ает производительность процесса и полноту вьщеления порошкообразного металла. Давление инертного эжектирующего газа менее З.атм вызывает снижение np

изводительности процесса на 5-1OZ, поэтому нижний предел давления по предлагаемому способу -установлен на уровне 3 атм. Верхний предел определяется экономикой процесса. Вьш1е 30 атм резко возрастает расход газа при некотором уменьшении производительности процесса.

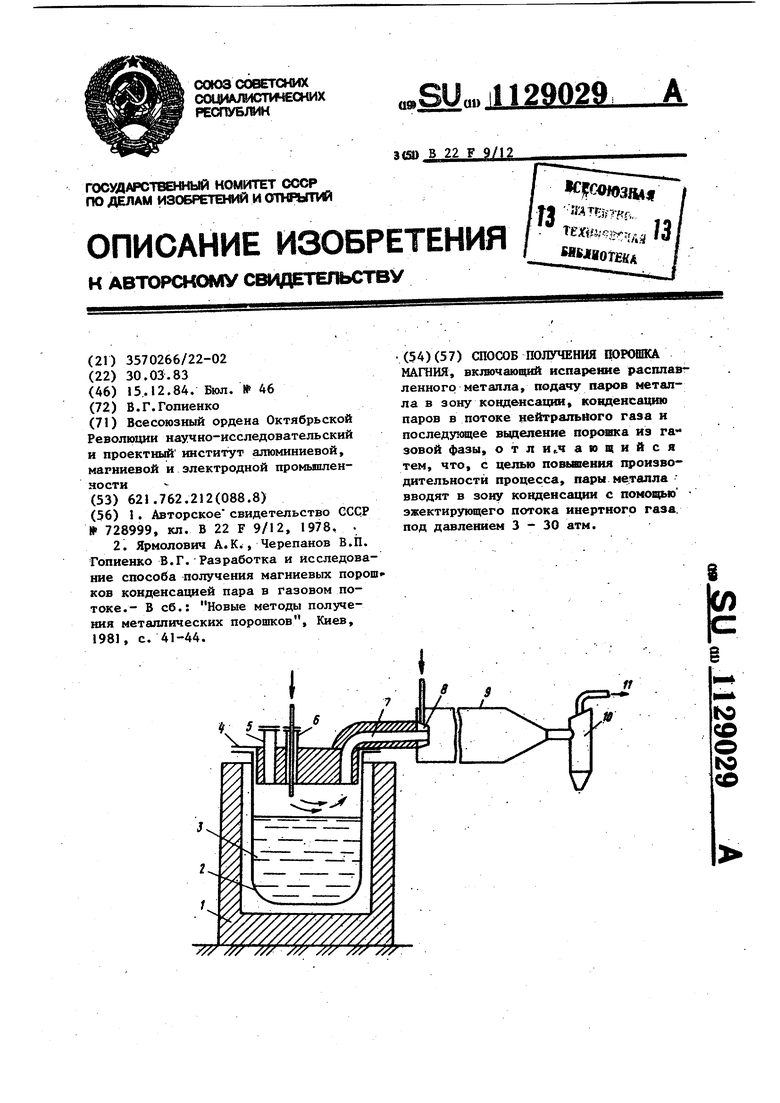

На чертеже показано устройство, реализующее предлагаемый способ.

В печи 1 помещена реторта 2 с растшавленным металлом 3. Реторта закрыта утепленной крышкой 4, на которой смонтированы патрубки для подачи металла 5 .и инертного газа 6.

Через расплав- над его поверхностью пропускается инертный газ (аргон, гелий, азот и др.). Насы.щенный парам металла газ поступает в обогреваемый трубопровод 7 и через эжекционную форсунку 8 поступает в камеру конденсации 9 и систему пылеулавливания 9 и 10. Подаваемый через форсунку инертнь7й газ под давлением 3-30 атм, расширя.ясь, снижает температуру парогазовой струи на 50-200 0 и обеспечивает быструю кристаллизацию металла из паров в порошкообразном виде. . Благодаря эффективной конденсации размеры частиц порошка могут быть существенно меньше, чем в известном способе. Производительность конденсации и процесса в целом увеличивается на 10-12%,

Способ проверен в рроцессе укрупненных лабора торных испытаний. Температура расплавленного металла (магния) 900°С. Количество аргона, подаваемого на поверхность расплава, 0,5 м/ч. .

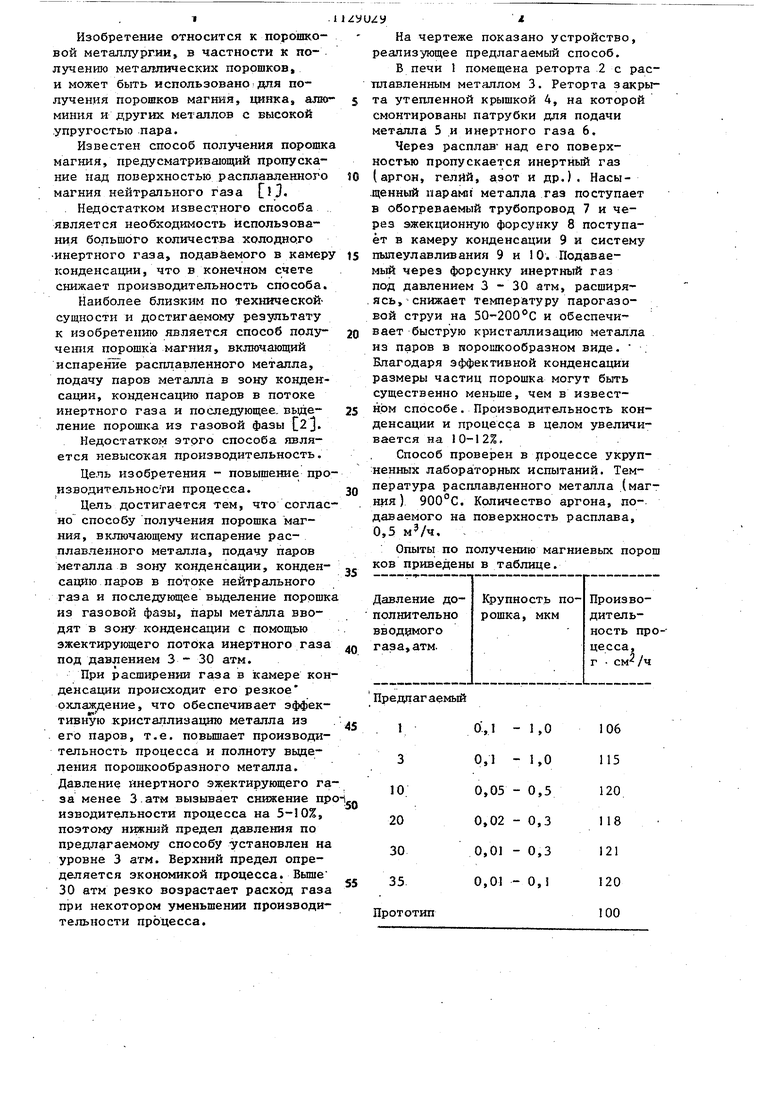

Опыты по получению магниевых поро ков приведены в таблице.

Крупность поПроизворошка, мкм дительность процесса, г

Предлагаемый

106

115

120,

118

121

120

100

31129029 4

Как видно из приведенньгх данных,Экономическая эффективность от

производительность процесса увели-применения предлагаемого способа

чнвается с ростом давления эжёкти-оценивается величиной тыс.руб

рующего газа, причем при давленииза счет повьшения производительвьше 30 атм производительность ста-5 ности процесса на .

билизируется, а расход непро-Способ пригоден также дпя-полу

порционально возрастает в 1,3-1 5чения других металлов, таких,

pd3a.как цинк, кадмий, алюминий и др.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЛИТИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2002 |

|

RU2205240C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОРОШКА ТАНТАЛА ВЫСОКОЙ ХИМИЧЕСКОЙ ЧИСТОТЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2347831C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОРОШКА ТАНТАЛА КОНДЕНСАТОРНОГО СОРТА | 2007 |

|

RU2381871C2 |

| Способ получения металлического порошка | 1978 |

|

SU728999A1 |

| СПОСОБ АЛЮМОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ТИТАНА | 2013 |

|

RU2559075C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКА КАРБИДА ТИТАНА | 2018 |

|

RU2707596C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА НИОБИЯ | 2012 |

|

RU2484927C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФРАКЦИОНИРОВАННЫХ УЛЬТРАДИСПЕРСНЫХ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2013 |

|

RU2534089C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКА ГИДРИДА ТИТАНА | 2014 |

|

RU2616920C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ТАНТАЛА | 2011 |

|

RU2465097C1 |

СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА МАГНИЯ, включающий испарение расплавленного металла, подачу паров металла в зону конденсации, конденсацию паров в потоке нейтрального rasa и последующее вьщеление порошка из га зовой фазы, ающийся тем, что, с целью повьтения произво дительностй процесса, пары металла вводят в зону конденсации с помощью эжектирующего потока инертного газа, под давлением 3 - 30 атм. to СО о ю ф

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения металлического порошка | 1978 |

|

SU728999A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Ярмолович А.К., Черепанов В.П | |||

| Гопиенко В.Г | |||

| Разработка и Исследование способа получения магниевых порош ков конденсацией пара в газовом потоке.- В сб.: Новые методы получения металлических порошков, Киев, 1981, с | |||

| Механический грохот | 1922 |

|

SU41A1 |

Авторы

Даты

1984-12-15—Публикация

1983-03-30—Подача