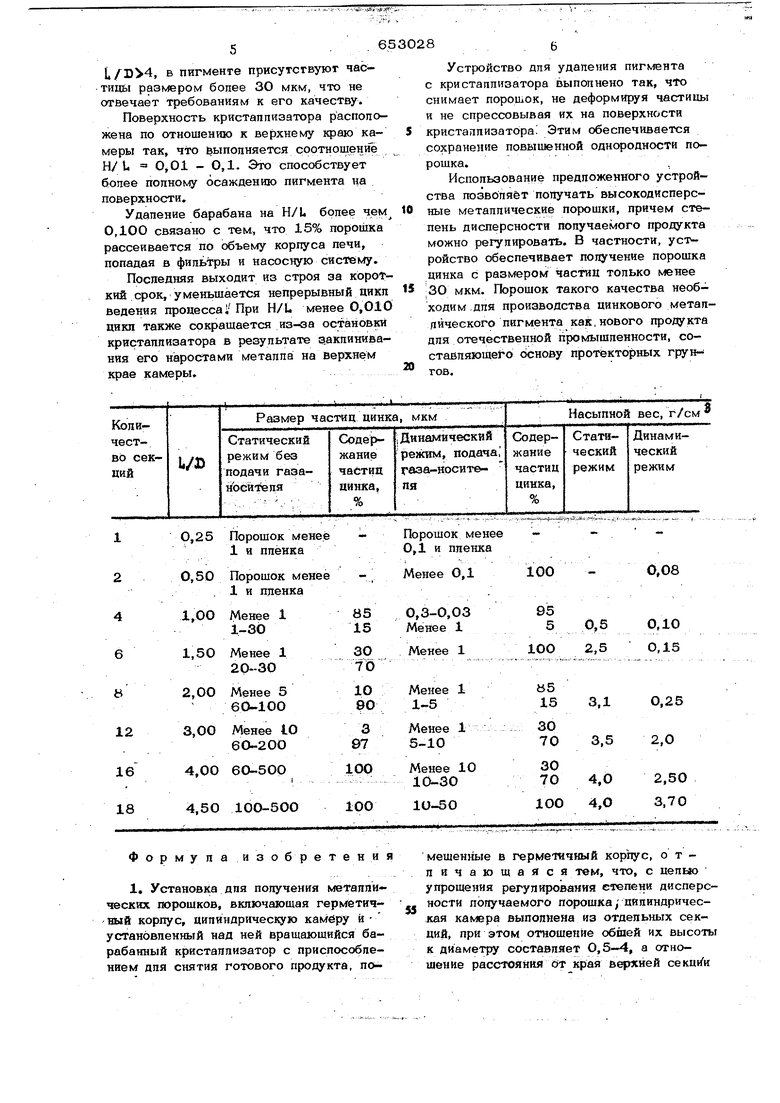

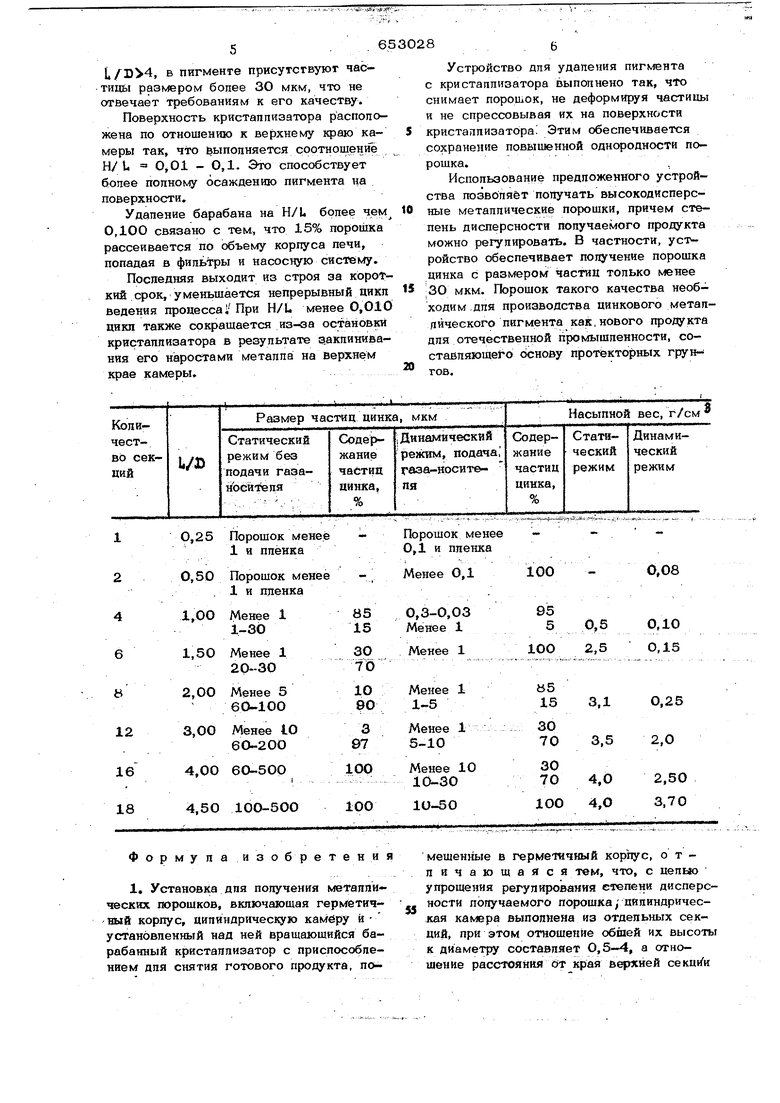

3 Регупирование степени дисперсности получаемого порошка в устройстве осуществляется режимом процесса (teKfneр/атурой испарения, остаточтЕьгм давпением; температурой кристаппизатора и скоростью его вращения). Данное устройство является нанбОпее близким к изобрёТёйШб «о тёхниче сЕЙ сущности и достигаемому результату. Недостаток его закшочается в спожности метода регулирования степени дис персности порошка, поскольку этот метод сопряжен с изменением производител ности процесса и дпя его использования требуется знание степени влияния каждо го из технологических параметров на дисперсность и производительность, а также оценка совместного воздействия изменения нескольких параметров на оба показателя, которое на практика невозможно предвидеть. Цепью изрбретения является упрощение регулирования степенидисперсности получаемого порошка. Это достигается тем, что ципиндрическая камера выполнена из отдельных секций, при этом отношение обшей их высоты к диаметру составляет 0,5-4, а отношение расстояния от края верхней секции цилиндрической камеры до кристаплизатрра к общей высоте цилиндрической камеры составляет 0,, Ю Кроме того, кймера снабжена Ктатрубком дпя подачи газа-носителя, распопожанHUNf по ее центру, при этом отношение высоты патрубка к общей высоте секций камеры составляет 0,5-0,05, а отношение дйаматра патрубка к диаметру каме ры составляет 0,15-0,01.; На чертеже дана принципиальная схе предлагаемого устройства Установка содержит цилиндрическую обогреваемую камеру 1, состоящую «э отдельных секций, барометрическую трубу 2 для ввода расплавленного метап на в камеру 1, нмеюиую патдгёок для подачи в нее газа-носителя. Над ка мерой 1 расположен барабашш1й кристап пизатор 4 , охлаждаемый, изнутри водой, с приспособлением дпя снятия готового продукта 5. Указанные элементы конст РУ1СЦИИ заключены в герметичный корпус 6. Установка работает следующим образом. , В корпусе 6 создают остаточное дав ление 10-100 мм рт. ст. Через баром ричес1ую трубу 2 в нижнюю часть каме 28 ры i подают расплавленный металл. Высота слоя металла составляет порядка 10% ог общей высоты секций камеры ( L). Температуру верха камеры 1 поддерживают на уровне , температуру поверхности кристаллизатора 4 - не более зоо°с. Установка может работать в двух гидродинамических режимах: статическом и динамическом с подачей нейтральгного газа через патрубок 3. При установлении заданной температуры расплава начинается процесс испарения . металла. Образующийся пар кристаллизуется в объеме камеры 1. Диспергированный таким образом металл вместе со свободно-конвективным потоком (.статический режим или вынужденным потоком подаваемого в камеру газа (динамический режим) достигает холод- . ной поверхности кристаллизатора 4. Под действием сил термо-и диффузиофореза взвешенные в газе твердые частицы осаждаются на поверхности кристаллизатора 4 и вращением его выводятся из зонь соприкосновения с объемом камеры 1, а затем удаляются с поверхности кристаллизатора 4 съемным устройством., Изменяя количество секций в пределах соотношения L /It) 0,5-4 можно регулировать степень дисперсности получаемого порошка в пределах от 0,03 до ЗО мкм. В таблице приведены данные, иллюстрирук)Щие влияние отношения L/D на размер получаемых частиц металла (температура испарения 650-700 С, температура кристаллизатора около 250 С, . остаточное давление 20-30 мм рт. ст. скорость вращения барабана 2 об/мин, размер одной секции; диаметр 12О мм, BjjicoTa 30 мм). Из данных таблицы следует, что оптимальным соотношением L/ D ДПЯ получения цинкового метаппического пигмента является 1-1,5 в статическом режиме кристаллизации. Использование газаносителя увеличивает интервал соотноше г НИИ L/D , где получают цин5оед1й метадлический пигмент, удовлетворяющий требованиям, и делает его равным 0,5-4. Соответственно дисперсности ицменяется и насыпной вес порошка цинка. Если ,5, наряду с образованием порошка в объеме происходит иобразование пленочного покрытия поверхности кристаллизатора, снимаемого в виде стружки и загрязняющего пигмент. Еспи

, в пигменте присутствуют частицы размером более ЗО мкм, что не отвечает требованиям к его качеству.

Поверхность кристаллизатора расположена по отношению к верхнему краю камеры так, что ьыпопняется соотношение Н/li 0,01 - 0,1. Это способствует более полному осаждению пигмента на поверхности.

Удаление барабана на H/U болеэ чем 0,100 связано с тем, что 15% порошка рассеивается по объему корпуса печи, попадая в фильтры и насосную .

Последняя выходит из строя за короткий срок, уменьшается непрерывный цикл ведения процесса; При H/L, менее 0,010 цикл также сркрашается из-за остановки кристаллизатора в результате з аклинивания его наростами металла на верхнем крае камеры.

Устройство дпя удаления пигкгента с кристаллизатора выполнено так, чТо снимает порошок, не деформируя частицы и не спрессовывая их на поверхности кристаллизатора Этим обеспечивается сохранение повышенной однородности порошка.

Использование предложенного устройства позволяет получать высокодисперсные металлические порошки, причем степень дисперсности получаемого продукта можно регулировать. В частности, устройство обеспечивает получение порошка цинка с размером частиц только менее 30 мкм. Порошок такого качества необходим .дпя производства цинкового металлического пигмента как,нового продукта для отечественной промышленности, составляюше1о сснову протекторных грунтов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения металлического порошка | 1981 |

|

SU1018807A1 |

| Устройство для отливки слитков вВАКууМЕ C иНОКуляТОРАМи | 1979 |

|

SU850303A1 |

| Промежуточный ковш | 1982 |

|

SU1068215A1 |

| Способ и устройство для определения дисперсного состава порошкообразных материалов | 1976 |

|

SU634178A1 |

| Устройство для очистки проволоки от окалины | 1987 |

|

SU1507488A1 |

| Пневмосушилка для дисперсных материалов | 1989 |

|

SU1744389A1 |

| Смесительно-отстойный экстрактор | 1980 |

|

SU950416A1 |

| Способ модифицирования алюминия и его сплавов | 2017 |

|

RU2674553C1 |

| Плавильная камера | 1979 |

|

SU819544A1 |

| Стеклоплавильный сосуд | 1981 |

|

SU966050A1 |

Формула изобретения

соте секций камеры составпяет О,5-0,05, tO 1973, с. 26-31. 28 я отношение диаметра патрубка к диаметру камеры составляет 0,15-Ю, 01. Источники информации, принятые во внимание гфи экспертизе 1.Патент Японии № 435, кл. 12 С 24, 1965. , 2.Труды Всесоюзной научно-технической конференции по метал локера мическим материалам и изделиям, Ереван,

Авторы

Даты

1979-03-25—Публикация

1976-12-28—Подача