Изобретение относится к холодильной технике, а именно к способам подготовки к заправке холодильного агрегата.

Известен способ подготовки к заправке холодильного агрегата с конденсатором и компрессором путем его вакуумирования одновременно со стороны всасывания и нагнетания компрессора, промежуточного заполнения агрегата хладагентом и окончательного его вакуумирования.

Парциальное давление воздуха Р после окончательного вакуумирования определяется зависимостью:

где Р0 - давление воздуха после предварительного вакуумирования;

P1 - давление, до которого производят промежуточное заполнение хладагентом агрегата;

P2 - давление смеси воздуха и хладагента в агрегате после окончательного вакуумирования (см. Факторова М.М. и др. "Вакуумирование холодильных агрегатов домашних холодильников", "Холодильная техника", 1970, 1, стр.45).

Этот способ основан на разбавлении воздуха, оставшегося после предварительного вакуумирования, хладагентом при промежуточном заполнении и расчетное парциальное давление воздуха Р в холодильном агрегате достижимо при идеальном выравнивании концентраций смеси воздуха с хладагентом. Их смешение в узких и длинных каналах холодильного агрегата, носящее преимущественно диффузионный характер, требует длительного времени.

Кроме того, при заполнении агрегата, собранного с компрессором, заправленным маслом, промежуточной дозой хладагента, происходит его растворение в масле, а это в процессе окончательного вакуумирования приводит к нестабильному удалению хладагента из масла и уносу некоторого количества его из объема агрегата.

Наиболее близким к предлагаемому изобретению, относящемуся к способу подготовки к заправке холодильного агрегата, является способ, который заключается в том, что холодильный агрегат с конденсатором и компрессором вакуумируют одновременно со стороны нагнетания и всасывания компрессора, промежуточно заполняют холодильный агрегат хладагентом и перед окончательным вакуумированием хладагент со стороны нагнетания компрессора сбрасывают в атмосферу, соединяют эту сторону с конденсатором и окончательное вакуумирование ведут только со стороны всасывания компрессора (а.с. 914904, М. кл. F 25 В 45/00, 1980 г.).

Способ обладает теми же недостатками, что и описанный выше.

Кроме того, в процессе одновременного вакуумирования со стороны всасывания компрессора и конденсатора через открытый нагнетательный патрубок компрессора в его нагнетательную и всасывающую стороны поступает воздух, пары воды из окружающей среды, так как нагнетательная сторона компрессора имеет допустимую негерметичность в сторону всасывания.

Подача промежуточной дозы хладагента давлением 1,1 ата в объем компрессора, который заполнен маслом, способствует растворению его в масле. Сброс хладагента в атмосферу и время на проведение операций по монтажу конденсатора с нагнетательной стороной компрессора и контролю герметичности данного стыка усложняет технологию и увеличивают время подготовки к заправке холодильного агрегата.

Предлагаемым изобретением решается задача сокращения времени на подготовку к заправке холодильного агрегата, упрощения технологии, повышения качества подготовки и уменьшения расхода хладагента.

Для решения этой задачи в предлагаемом способе подготовки к заправке холодильного агрегата с конденсатором и компрессором путем его вакуумирования одновременно со стороны нагнетания и всасывания компрессора, промежуточной подачи хладагента со стороны нагнетания и окончательного вакуумирования со стороны всасывания в отличие от известного способа промежуточную подачу хладагента осуществляют при одновременном вакуумировании со стороны всасывания.

За счет промежуточной подачи хладагента в нагнетательную сторону компрессора при одновременном вакуумировании его со стороны всасывания ускоряет процесс переноса воздуха потоком хладагента из нагнетательной стороны компрессора через капиллярную трубку и клапанную группу в его всасывающую сторону, которая одновременно с этим вакуумируется с целью удаления воздуха и хладагента из полости холодильного агрегата. В этом случае, когда идет поток хладагента, он работает как газовый поршень, вытесняя воздух из сложных объемов конструкции капиллярной трубки и испарителя.

Кроме того, растворение хладагента в масле резко снижается, так как поступающий в объем стороны всасывания хладагент создает малое давление в данном объеме, а зеркало масла находится под вакуумом, так как сторона всасывания компрессора непрерывно вакуумируется.

Таким образом, исключается вынос масла из объема холодильного агрегата, за счет чего повышается качество подготовки к заправке.

Сокращается цикл подготовки к заправке по сравнению с ближайшим аналогом за счет исключения операций соединения конденсатора с нагнетательной стороной компрессора и контроля герметичности данного стыка.

Организовать поток хладагента в сторону всасывания можно, обеспечив избыточное давление хладагента в нагнетательной стороне.

Для оптимизации параметров технологического процесса подготовки к заправке холодильного агрегата целесообразно промежуточную подачу хладагента осуществлять в виде дозы, минимальный объем которой устанавливается из условия заполнения всего объема холодильного агрегата при давлении

где Р - давление хладагента;

P1 - давление предварительного вакуумирования;

P2 - давление окончательного вакуумирования;

Рдоп - допустимое парциальное давление воздуха в объеме холодильного агрегата.

Расчетная величина дозы хладагента обеспечивает заданную величину парциального давления остаточного воздуха в объеме холодильного агрегата за оптимальное время и уменьшает расход хладагента.

Предельная величина избыточного давления в стороне нагнетания компрессора ограничена прочностью конструкции холодильного агрегата.

Практически целесообразной величиной давления хладагента является его давление насыщающих паров при температуре окружающей среды. Это упрощает конструкцию технологического оборудования, сокращает время подготовки и повышает качество работы.

Окончательное вакуумирование можно проводить только со стороны всасывания компрессора, однако, с целью ускорения процесса подготовки, окончательное вакуумирование можно проводить одновременно со стороны всасывания и нагнетания компрессора.

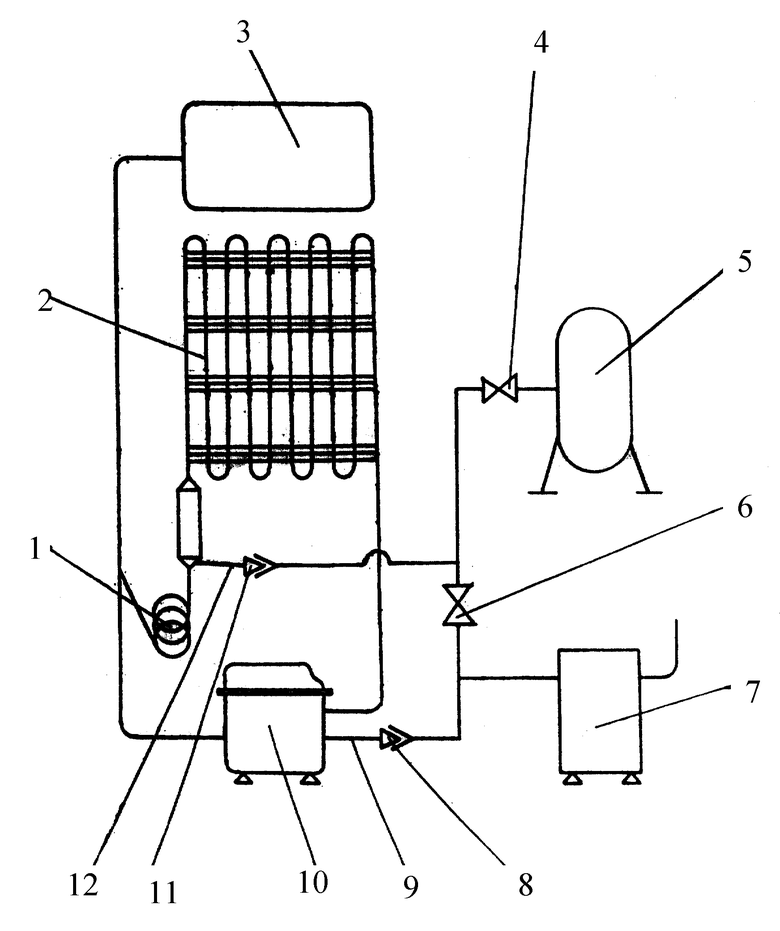

На схеме представлено устройство для осуществления предлагаемого способа.

Устройство содержит капиллярную трубку 1, конденсатор 2, испаритель 3, резервуар подачи хладагента 5, связанный через вентили 4, 6 и быстродействующую муфту 11 со стороной 12 нагнетания компрессора 10. Быстродействующая муфта 8 соединяет вакуумную установку 7 со стороной 9 всасывания компрессора.

Способ осуществляется следующим образом.

Холодильный агрегат после сборки и контроля герметичности стыков подключается к установке вакуумирования 7, одновременно со стороны 9 всасывания компрессора 10 через быстродействующую муфту 8 и со стороны 12 нагнетания компрессора через быстродействующую муфту 11, при этом вентиль 6 открыт, а вентиль 4 закрыт.

Проводят предварительное вакуумирование до достижения в объеме холодильного агрегата давления P1. Вентиль 6 закрывается, прекращается вакуумирование со стороны нагнетания компрессора. Открывается вентиль 4, в нагнетательную сторону 12 компрессора через быстродействующую муфту 11 из резервуара 5 подается хладагент, при этом вакуумирование со стороны всасывания компрессора продолжается.

Движение потока хладагента с воздухом из нагнетательной стороны компрессора в его всасывающую сторону происходит по двум каналам: первый канал - из полости конденсатора через нагнетательную трубку, глушитель, полость цилиндра и клапанную группу в сторону всасывания компрессора; второй канал - из полости конденсатора через капиллярную трубку и испаритель в сторону всасывания компрессора.

В процессе движения поток хладагента как газовый поршень, вытесняет воздух из пространственно сложных каналов конструкции и переносит его в объем стороны всасывания с последующими удалением смеси воздуха и хладагента из стороны всасывания компрессора непрерывным ее вакуумированием. Количество прошедшего хладагента из стороны нагнетания в сторону всасывания компрессора обеспечивает снижение парциального давления воздуха в объеме холодильного агрегата до Р-допустимого.

После чего проводят окончательное вакуумирование до давления Р2.

Промежуточную подачу хладагента целесообразно осуществлять в виде дозы, минимальный объем которой устанавливают из условия заполнения всего объема холодильного агрегата при давлении:

где Р - давление хладагента;

P1 - давление предварительного вакуумирования;

P2 - давление окончательного вакуумирования;

Рдоп - допустимое парциальное давление воздуха в объеме холодильного агрегата.

Наиболее технологично осуществлять подачу хладагента под давлением насыщающих паров при температуре окружающей среды. Целесообразно с целью сокращения времени на подготовку к заправке окончательное вакуумирование производить одновременно со стороны всасывания и нагнетания компрессора.

Пример

Предварительно на эталонном холодильнике определяется объем минимальной дозы хладагента. В качестве хладагента взят хладон R 134А.

Для холодильного агрегата объемом 1,95 л экспериментально определены P1 - давление предварительного вакуумирования и Р2 - давление окончательного вакуумирования равны 12 мм рт. ст., Рдоп - допустимое парциальное давление воздуха в холодильном агрегате после окончательного вакуумирования оговорено допуском в конструкторской документации и равно 6 мм рт. ст.

Минимальную дозу хладагента устанавливают из условия заполнения всего объема холодильного агрегата при давлении:

Зная объем холодильного агрегата и давление хладагента, определяем объем минимальной дозы хладагента для промежуточной подачи при нормальных условиях

Для хладона R 134A, молекулярная масса которого 102 г, масса минимальной дозы

Холодильный агрегат после сборки и контроля герметичности стыков подключается к установке вакуумирования 7 одновременно со стороны 9 всасывания компрессора 10 через быстродействующую муфту 8 и со стороны 12 нагнетания компрессора через быстродействующую муфту 11, при этом вентиль 6 открыт, а вентиль 4 закрыт. Проводят предварительное вакуумирование до давления 12 мм рт. ст. При давлении P1=12 мм рт. ст. вентиль 6 закрывается и открывается вентиль 4. В нагнетательную сторону компрессора из резервуара 5 подается расчетная доза хладагента - 0,27 г под давлением насыщающих паров хладона R 134A-0,5741 МПа при температуре +20oС, после этого закрывается вентиль 4. Вакуумирование со стороны всасывания компрессора продолжается до давления Р2=12 мм рт. ст. Холодильный агрегат готов к заправке.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СУШКИ ИЗДЕЛИЙ | 1999 |

|

RU2168125C2 |

| СПОСОБ ИСПЫТАНИЯ ИЗДЕЛИЙ НА ГЕРМЕТИЧНОСТЬ | 2001 |

|

RU2216716C2 |

| МОТОР-КОМПРЕССОР(ВАРИАНТЫ) | 2003 |

|

RU2238427C1 |

| ТЕРМОКОМПРЕССИОННОЕ УСТРОЙСТВО | 2012 |

|

RU2509256C2 |

| ТЕРМОКОМПРЕСCИОННОЕ УСТРОЙСТВО | 2012 |

|

RU2527264C2 |

| КОМПРЕССИОННОЕ ТЕРМИЧЕСКОЕ УСТРОЙСТВО | 2007 |

|

RU2351840C1 |

| ТЕРМОКОМПРЕССИВНОЕ УСТРОЙСТВО | 2011 |

|

RU2487291C2 |

| Стенд для испытания холодильных компрессоров | 1989 |

|

SU1740906A1 |

| ТЕРМОКОМПРЕССИОННОЕ УСТРОЙСТВО | 2010 |

|

RU2432523C1 |

| ТЕРМОКОМПРЕССИОННОЕ УСТРОЙСТВО | 2011 |

|

RU2488738C2 |

Изобретение относится к холодильной технике, а именно к способам подготовки к заправке холодильного агрегата с конденсатором и компрессором. Промежуточную подачу хладагента осуществляют при одновременном вакуумировании со стороны всасывания. Проведение окончательного вакуумирования возможно со стороны всасывания и нагнетания. Использование изобретения позволит сократить время на подготовку к заправке холодильного агрегата с повышением качества подготовки. 3 з. п. ф-лы, 1 ил.

Р= P1•Р2/Рдоп,

где Р - давление хладагента;

P1 - давление предварительного вакуумирования;

Р2 - давление окончательного вакуумирования;

Рдоп - допустимое парциальное давление воздуха в холодильном агрегате.

| US 5522216 A, 04.06.1996 | |||

| US 5784890 А, 28.07.1998 | |||

| US 4964277 А, 25.04.1989 | |||

| Устройство для крепления термоэлектрического модуля | 1980 |

|

SU951028A1 |

| Термоэлектрический охладитель | 1983 |

|

SU1174687A1 |

Авторы

Даты

2002-09-10—Публикация

2001-02-01—Подача