Изобретение относится к сушильной технике, преимущественно к сушке герметичных моторкомпрессоров холодильных машин.

Известен способ сушки вакуумированием, при котором в начале вакуумирования, при температуре и давлении испаряемой жидкости выше тройной точки, продувают полость трубопровода технологическим газом при атмосферном давлении и после продувки полости технологическим газом его подачу прекращают, при этом вакуумирование продолжают (авт. свид. N 387194 M.кл F 26 B 5/04, 1971 г.).

Такой способ обеспечивает удаление влаги из трубопроводов за счет конвекции. Недостатком данного способа является понижение температуры жидкости в процессе испарения, т.к. на совершение работы по превращению жидкости в пар необходимо затратить энергию, а ее подвод к жидкости за счет теплопроводности технологического газа мал. Продолжение процесса вакуумирования охлажденной жидкости ведет к образованию льда.

Известен способ сушки готовых изделий, заключающийся в том, что в трубопроводе быстро создают вакуум, а затем при критической величине вакуума в трубопровод подают технологический газ до создания атмосферного давления. Снижение и повышение давления в трубопроводе производят циклами, при этом время вакуумирования 1 с, а время повышения давления до атмосферного - 60 с. Подвод тепла осуществляется только за счет теплоемкости подаваемого технологического газа (авт. свид. N 383979 М.кл F 26 B 5/04, 1971 г.). Этот способ обеспечивает предотвращение замерзания влаги в трубопроводах простой конструкции и закрытых полостях большого объема.

Указанный способ взят за прототип.

Недостатком данного способа является то, что при наличии в конструкции изделий узких длинных полостей и сложных объемов продувка технологическим газом, имеющим малую теплоемкость, не обеспечивает удаление жидкости из этих объемов, что приводит при последующих циклах вакуумирования к образованию в них льда и, как следствие, большому количеству остаточной влаги в изделии.

Итак, малое количество тепла, поступающего к жидкости в процессе испарения, за счет теплоемкости технологического газа не позволяет интенсифицировать процесс образования пара и не обеспечивает удаление жидкости до допустимой остаточной величины в изделиях сложной конструкции с большим количеством узких и длинных труднодоступных полостей.

Предлагаемый способ позволяет интенсифицировать процесс сушки и предотвращает замерзание влаги в изделиях сложной конфигурации, например герметичных моторкомпрессорах холодильных машин.

Сущность предлагаемого способа сушки изделий, преимущественно герметичных моторкомпрессоров холодильных машин, заключается в том, что сушку проводят путем циклического вакуумирования с промежуточным напуском технологического газа и подводом тепла, причем перед вакуумированием изделие нагревают до заданной температуры, поддерживая в нем давление, равное давлению насыщенного пара при заданной температуре.

При этом температуру задают из условия теплостойкости конструктивных элементов, например изоляции, причем тепло подводят снаружи изделия, а температуру контролируют внутри него.

Контролируют температуру изоляции электрической обмотки по ее сопротивлению.

Новым является то, что перед вакуумированием изделие нагревают до заданной температуры, поддерживая в нем давление, равное давлению насыщенного пара при заданной температуре.

Температуру задают из условия термостойкости конструктивных элементов, тепло подводят снаружи изделия, а температуру контролируют внутри него. Контролируют температуру изоляции электрической обмотки по ее сопротивлению.

За счет того, что перед вакуумированием изделие нагревают до заданной температуры, поддерживая в нем давление, равное давлению насыщенного пара при заданной температуре, жидкость, находящаяся в изделии, переводится в состояние кипения и перегрева и переходит в пар. Технологический газ подают в изделие до давления, равного давлению упругости пара при заданной температуре, и он смешивается с парами жидкости в пространственно сложных объемах, после чего удаляется из изделия.

В процессе последующих циклов вакуумирования и подачи технологического газа продолжается непрерывный подвод тепла к изделию, что исключает образование льда в узких и длинных пространственно сложных полостях изделия.

Подвод тепла к изделию можно осуществлять не только в печи, но и пропуская ток через электрические обмотки моторкомпрессора или любым подходящим известным способом.

Итак, предлагаемый способ обеспечивает создание и поддержание условий кипения и перегрева жидкости, что интенсифицирует процесс испарения, а это позволяет ускорить процесс сушки и повысить его качество.

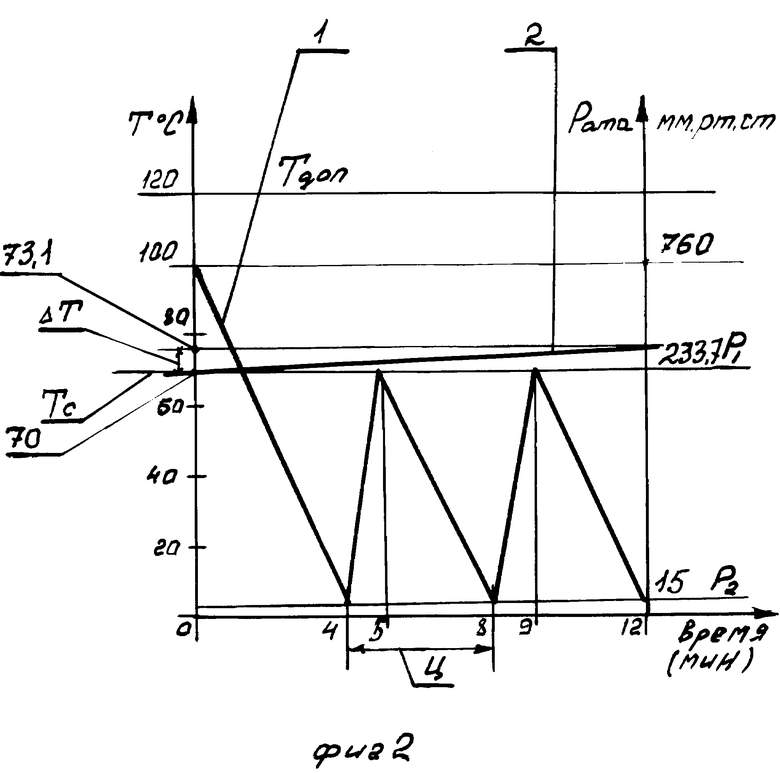

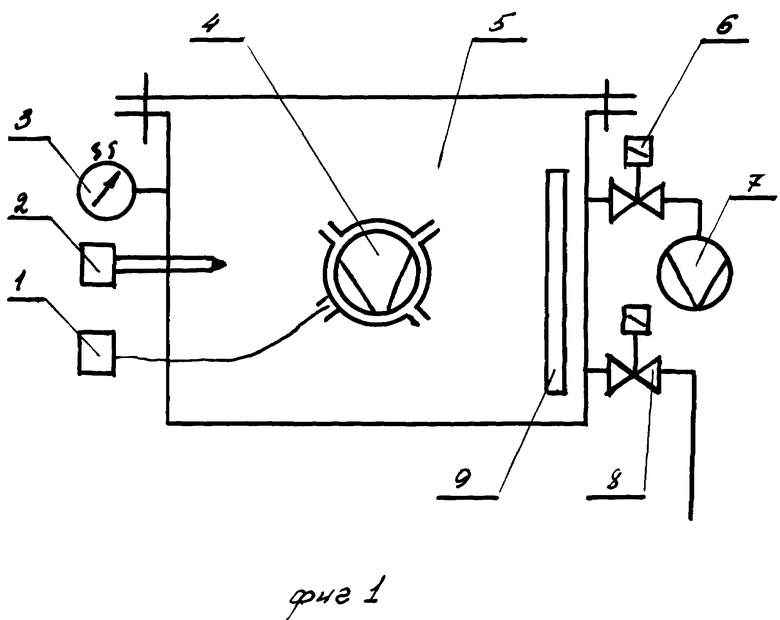

Способ иллюстрируется схемами: фиг. 1 - установка для сушки изделий; фиг. 2 - график роста температуры изоляции в процессе сушки и циклограмма процесса удаления пара жидкости из объема изделия.

Сушка изделия осуществляется следующим образом.

Изделие 4 помещают в объем печи 5. Включают нагреватель 9 печи 5 и греют изделие до заданной температуры сушки Тс + 70oC, которую задают из условия Тс < Тдоп; где Тдоп выбрана из условия теплостойкости конструктивных элементов изделия, в нашем случае из условия теплостойкости изоляции электрической обмотки моторкомпрессора нагреватель 9 печи 5 выключают. Температуру печи контролируют по прибору 2. Температуру внутри изделия контролируют по сопротивлению электрической обмотки моторкомпрессора по прибору 1. При достижении температуры изоляции, равной температуре сушки Тс + 70oC, температура печи 5 и корпуса изделия 4 несколько выше температуры изоляции. Этот небольшой перепад температур обеспечивает непрерывный подвод тепла снаружи изделия и росту температуры изоляции (см. фиг. 2). При анализе графика 2 фиг. 2 видно, что температура изоляции за процесс удаления пара жидкости из объема изделия возросла до + 73,1oC, при этом абсолютный прирост температуры составляет Δ T = 3,1oC. Вакуумированием объема печи до давления P1 = 233,7 мм рт. ст., т.е. до давления упругости пара жидкости при заданной температуре сушки Тс + 70oC, осуществляется перевод жидкости в состояние кипения, а продолжение вакуумирования объема печи до давления P2 = 15 мм рт. ст., которое выбирают из условия незамерзания жидкости в объеме изделия и технологической целесообразности, т.к. дальнейшее увеличение вакуума ведет к удлинению цикла, переводит жидкость в состояние перегрева, что обеспечивает условия кипения жидкости и перехода ее в пар (см. уч. 0-: 4 циклограммы 1 фиг. 2). Давление P1 и P2 контролируют прибором 3. После достижения в печи давления P2 вакуумный насос 7 выключают, затвор 6 закрывают, открывают клапан 8 и технологический газ поступает в изделие до давления P1 (уч. 4 - 5 циклограммы 1 фиг. 2). Технологический газ смешивается с парами жидкости в пространственносложных полостях изделия и создает условия для выхода пара жидкости из объема изделия. При давлении P1, равном 233,7 мм рт. ст., клапан 8 закрывают, включают вакуумный насос 7, открывают затвор 6 и из объема изделия удаляют смесь пара жидкости и технологического газа, вакуумирование продолжают до давления P2 - 15 мм рт. ст. Выключают вакуумный насос 7, закрывают клапан 6 (уч. 5 - 8 циклограммы 1 фиг. 2). Цикл закончен.

Количество циклов выбирают в зависимости от допустимой величины остаточной влаги в изделии. В описанном примере проводят еще один цикл удаления пара жидкости и весь технологический процесс удаления пара жидкости из объема изделия проводят за 12 мин.

Предлагаемый способ сушки изделий реализуется на конвейере в поточном производстве в туннельной печи с применением навесных устройств для подачи технологического газа и создания вакуума.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ К ЗАПРАВКЕ ХОЛОДИЛЬНОГО АГРЕГАТА | 2001 |

|

RU2188990C1 |

| СПОСОБ ИСПЫТАНИЯ ИЗДЕЛИЙ НА ГЕРМЕТИЧНОСТЬ | 2001 |

|

RU2216716C2 |

| СПОСОБ ПОДДЕРЖАНИЯ ТЕМПЕРАТУРЫ В ХОЛОДИЛЬНИКЕ | 1998 |

|

RU2133930C1 |

| СПОСОБ ОСУШКИ ВНУТРЕННИХ МАГИСТРАЛЕЙ СИСТЕМЫ ТЕРМОРЕГУЛИРОВАНИЯ | 1999 |

|

RU2170608C1 |

| ПЕЧЬ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕТИЗОВ В КОНТРОЛИРУЕМОЙ АТМОСФЕРЕ И СПОСОБ ЕЕ ОТОПЛЕНИЯ | 1999 |

|

RU2171960C2 |

| СПОСОБ НЕПРЕРЫВНОГО КОНТРОЛЯ ГЕРМЕТИЧНОСТИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2164672C1 |

| СПОСОБ КОНТРОЛЯ ЯДЕРНОГО ТОПЛИВА | 1999 |

|

RU2158448C1 |

| СПОСОБ СУШКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ГИДРОСИСТЕМЫ | 2000 |

|

RU2182691C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЛИТИЯ И ЛИТИЙСОДЕРЖАЩИХ ОТХОДОВ | 1997 |

|

RU2115623C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ПОЛИЭТИЛЕНОВОЙ ПЛЕНКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2120378C1 |

Изобретение относится к сушильной технике, преимущественно к сушке герметичных моторкомпрессоров холодильных машин. Сущность предлагаемого способа сушки изделий, преимущественно герметичных моторкомпрессоров холодильных машин, заключается в том, что сушку проводят путем циклического вакуумирования с промежуточным напуском технологического газа и подводом тепла, при этом перед вакуумированием изделие нагревают до заданной температуры, поддерживая в нем давление, равное давлению насыщенного пара при заданной температуре. Температуру задают из условия теплостойкости конструктивных элементов, например изоляции, и контролируют температуру внутри изделия по сопротивлению электрической обмотки моторкомпрессора. Предлагаемый способ обеспечивает создание и поддержание условий кипения и перегрева жидкости, что интенсифицирует процесс испарения, а это позволяет ускорить процесс сушки и повысить ее качество. 1 з.п. ф-лы, 2 ил.

| СПОСОБ СУШКИ ГОТОВЫХ ИЗДЕЛИЙ | 0 |

|

SU383979A1 |

| СПОСОБ, УСТРОЙСТВО И НАГРЕВАТЕЛЬ ДЛЯ СУШКИ ДРЕВЕСИНЫ | 1996 |

|

RU2110026C1 |

| СПОСОБ СУШКИ ДРЕВЕСИНЫ | 1994 |

|

RU2056602C1 |

| Способ сушки герметичного мотор- компрессора | 1978 |

|

SU742682A1 |

Авторы

Даты

2001-05-27—Публикация

1999-06-15—Подача