Изобретение относится к переработке материалов отходов, включающих в себя комбинации алюминия и пластмассы. Такие материалы используют в огромном масштабе, помимо прочего, в упаковочной промышленности, например, при упаковке напитков и тому подобного. Известные примеры представляют собой банки для мягких напитков и пива; наряду с бутылками также такие материалы используются в крышке. Эти крышки делают из алюминия и с внутренней стороны покрывают пластмассовым уплотняющим слоем.

Крышки обычно присоединяют к горловине бутылки посредством винтовой резьбы. Они могут быть снабжены предохранительной лентой, которую ломают, когда открывают бутылку. Такие бутылочные крышки дают огромное количество отходов, которые трудно перерабатывать. Пластмассовое покрытие достаточно прочно вставлено в крышку и может быть удалено только с огромными усилиями. С другой стороны, пластмассовое покрытие препятствует переработке алюминия. Остатки пластмассы приводили бы к такому загрязнению переплавленного алюминия, что делает его негодным в качестве сырьевого материала.

Пластмассовое покрытие в бутылочной крышке обычно состоит из ПВХ. Этот материал в противоположность многим другим пластмассам не влияет на вкус напитка и, следовательно, не может быть легко заменен каким-либо другим веществом, которое представляет меньшие проблемы в процессе переработки.

С другой стороны, переработка таких материалов, в частности бутылочных крышек, имеет значительные преимущества. Прежде всего, переработанный алюминий является недорогим сырьевым материалом, в любом случае по сравнению с производством из боксита. В случае бутылочных крышек достижим замкнутый цикл, в котором алюминий может быть непрерывно использован для новых бутылочных крышек.

Также необходимо принять во внимание факт, что при производстве бутылочных крышек в качестве исходного материала используют алюминий в виде пластины или рулона, на который заранее нанесены желательные надписи, рисунок и тому подобное. Из этих пластин затем штампуют крышки, причем остаются отходы материала, на котором частично нанесен рисунок. Этот остающийся материал, когда штампуют крышки, должен быть также переработан в то же самое время, чтобы был достижим замкнутый цикл.

Поэтому цель настоящего изобретения - обеспечить способ, посредством которого материалы, включающие комбинации алюминия и пластмассы, в частности, подобные материалам, присутствующим в бутылочных крышках, могут быть переработаны в полезное сырье. С этой целью настоящее изобретение включает в себя стадии:

- пиролиза пластмассы в инертной атмосфере,

- крекинга или газификации газов или паров, которые выделяются в ходе гидролиза,

- дожигания кокса, который остается на алюминии в ходе пиролиза.

Стадию пиролиза продолжают в течение достаточно продолжительного периода времени, чтобы обеспечить полное удаление НСl из ПВХ покрытия бутылочной крышки. Выделяющиеся в процессе газы или пары направляют на рециркуляцию и используют в качестве инертной, свободной от кислорода среды для создания желаемой инертной атмосферы в течение пиролиза.

Выделяющиеся газы или пары затем очищают, чтобы удалить НСl, и используют как источник энергии для процесса пиролиза.

Для снабжения процесса пиролиза требуемой энергией газы или пары, направляемые на рециркуляцию, нагревают.

В комбинации с полным удалением НСl, как указано выше, пиролиз предпочтительно проводят при уровне кислорода менее чем 0,2 об.% в течение периода приблизительно 20 минут.

С целью полного удаления кокса, образовавшегося в течение пиролиза на алюминии, дожигание предпочтительно проводят при уровне кислорода, равном 1,6%, в течение периода приблизительно 10 минут.

Способ по настоящему изобретению можно использовать для переработки не только ПВХ, но также материалов, включающих в себя ПЭ и/или ПП. Этот материал может также включать в себя краски и/или лаки.

Способ по настоящему изобретению особенно удобен, как уже констатировано, для переработки бутылочных крышек, где материал имеет состав приблизительно 70% Аl, 20% ПВХ, 6% ПЭ, 3% лака и остатки, как, например, сахара.

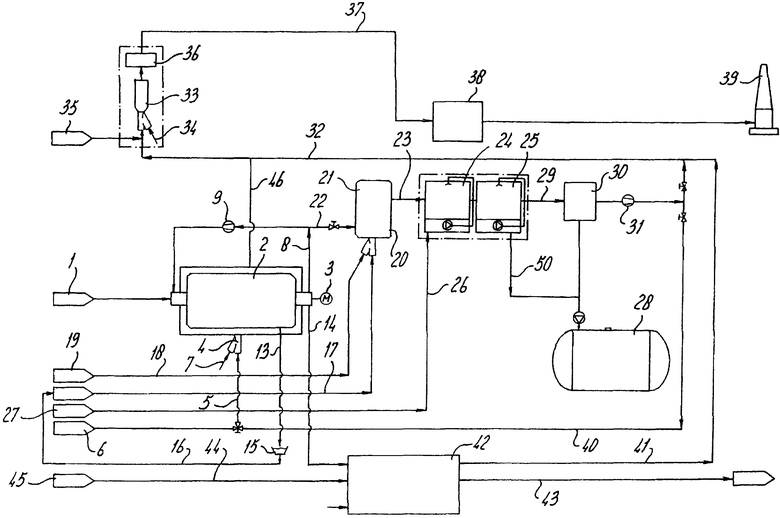

Способ по настоящему изобретению теперь будет объяснен с ссылкой к схеме, показанной на чертеже.

Материалы, включающие в себя комбинации алюминия и пластмассы, в настоящем случае бутылочные крышки 1, подают к барабану для пиролиза 2. Там материал нагревают до приблизительно 550oС в течение периода приблизительно 20 минут. Нагревание имеет место в истощенной по кислороду атмосфере, причем уровень кислорода равен максимум 2%. Посредством двигателя 3 барабан непрерывно вращают, чтобы дать возможность всему материалу быть обработанным одновременно.

В начале процесса барабан нагревают с помощью горелки 4, в которую природный газ подается из источника 6 посредством линии 5 вместе с воздухом 7.

Газы и пары, идущие из барабана для пиролиза, в частности углеводороды и НСl, повторно вводят в барабан посредством линии 8 и компрессора 9. Так как эти направляемые на рециркуляцию газы и пары фактически не содержат кислород, в барабане 2 поддерживается атмосфера, истощенная по кислороду.

Из барабана 2 кокс разгружают посредством линии 13 и смесь, главным образом включающую алюминий, к которому все еще прилипает незначительное количество кокса, выгружают посредством линии 14. Посредством временного хранилища 15 и линии 16, 17 кокс вместе с кислородом из источника 19, который транспортируют посредством линии 18, подают к горелке 20 газификатора 21. Посредством линии 46 дымовые газы выгружают из барабана 2.

В этот газификатор 21 также поставляют посредством линии 22 избыток углеводородов и НСl, которые образуются в течение пиролиза. Эти вещества затем превращают при 1200oС в газификаторе 21 в СО, СO2, воду, водород, СН4 и НСl. Затем эти вещества подают посредством линии 23 в секцию охлаждения 24 и секцию очистки 25, где очищают от НСl. Посредством линии 26 требуемую воду подают от источника 27 к секции охлаждения 24 и секции очистки 25.

Из секции очистки 25 воду и соли выгружают посредством линии 50 в резервуар для отходов 28. Газы подают посредством линии 29 и сушильного устройства для газов, компрессора 31 и линии 32 в устройство 33 для сгорания, в которое также подают воздух 34 и возможно природный газ 35. Дымовые газы охлаждают с помощью устройства 36 для охлаждения и затем посредством линии 37 и фильтра с активированным углем сбрасывают посредством дымовой трубы 39.

Алюминиевые составные части с прилипшим к ним коксом, которые выгружают посредством линии 14, подают в устройство для дожигания. В ней материал обрабатывают в течение периода приблизительно 10 минут при 550oС в атмосфере, имеющей уровень кислорода приблизительно 1,6%. В этом процессе кокс подвергается дальнейшему сгоранию, алюминий выгружают из устройства 42 посредством линии 43 и газы, такие как CO2, азот и кислород, выгружают посредством линии 41. Вместе с газом из источника 6 посредством линии 40 эти газы подают посредством линии 41 к устройству 33 для сгорания.

Посредством загрузочных устройств 44, отходы 45, которые получают при производстве бутылочных крышек, могут таким же образом подаваться к устройству 42 для дожигания. Эти отходы включают в себя остатки алюминиевых пластин, на которые сначала был нанесен рисунок и из которых затем были отштампованы заготовки для крышек.

Изобретение относится к переработке материалов отходов, включающих в себя комбинации алюминия и пластмассы. В способе переработки материала, включающего в себя комбинации алюминия и пластмассы, например бутылочных крышек, имеющих пластмассовое покрытие, при котором осуществляют пиролиз пластмассы в инертной атмосфере нагреванием до температуры примерно 550oС и крекинг газов или паров, которые выделяются в ходе пиролиза, осуществляют дожигание кокса, оставшегося на алюминии в ходе пиролиза. Изобретение предусматривает устройство для переработки материала, включающего в себя комбинации алюминия и пластмассы, содержащее средство для пиролиза, снабженное нагревателем для нагрева до температуры, равной приблизительно 550oС, загрузочные устройства для бутылочных крышек с пластмассовым покрытием, которые необходимо обработать, и устройства разгрузки алюминиевого материала. Устройство снабжено устройством для дожигания коксовых остатков, налипших на алюминиевый материал, соединенным с устройством разгрузки средства для пиролиза, выполненного в виде барабана. Изобретение позволяет создать замкнутый цикл переработки старых бутылочных крышек и производства новых алюминиевых крышек с пластмассовым покрытием. 2 с. и 8 з.п. ф-лы, 1 ил.

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| RU 94031022 А, 10.07.1996 | |||

| УСТРОЙСТВО ДЛЯ УТИЛИЗАЦИИ ТВЕРДЫХ ОТХОДОВ | 1995 |

|

RU2081372C1 |

| US 3650830 А, 21.03.1972 | |||

| DE 3909696 А1, 27.09.1990 | |||

| МАКАРОВ В.М | |||

| и др | |||

| Использование aмортизированных шин и отходов производства резиновых изделий | |||

| - Л.: Химия, 1986, с.215-218 | |||

| АЛЕКСЕЕВ Г.М | |||

| и др | |||

| Индустриальные методы санитарной очистки городов | |||

| Л.: Стройиздат, 1983, с.19-21, 9-15. | |||

Авторы

Даты

2002-09-20—Публикация

1998-05-29—Подача