Изобретение относится к способу переработки пластмассового утильсырья и пластмассовых отходов с целью получения химического сырья и компонентов жидкого топлива.

В основу изобретения положен способ гидрогенизации углеродсодержащего материала, в котором к высококипящим маслам добавляются полимеры, в частности, полимерные отходы в измельченном или растворенном виде, и эта смесь с целью получения компонентов топлива и химического сырья подвергается гидрогенизации в присутствии водорода (ср. DD 254207 A1)

В DE-A-2530229 описан способ переработки старых шин, резины и/или других пластмасс в жидкие, газообразные или твердые продукты путем деполимеризации в растворителе при повышенном давлении и повышенной температуре. В этом способе, в частности, не должно быть выбросов в атмосферу вредных веществ, таких, как SO2 сажа и тому подобное. Например, старые шины после измельчения и смешения с рециркуляционным маслом продукта гидрогенизации вводились в реактор гидрирования с присоединением водорода при давлении водорода 150 бар и температуре 450oC в присутствии катализаторов расщепления и гидрогенизации.

В DE-A-2205001 описан способ термической обработки отходов и каучука, в котором отходы расщепляются при температуре от 250 до 450oC в присутствии вспомогательной фазы, находящейся при температуре реакции в жидком состоянии.

Далее в статье Ronald H. Wolk, Michael C.Chervenak и Carmine A.Battista в "Rubber Age", июнь 1974, стр. 27 - 38, описана гидрогенизация старых шин с целью получения жидких продуктов на основе углеводородов, кипящих в диапазоне газойля, а также с целью гидрогенизации углеродной сажи, многократно используемой в качестве наполнителя.

Далее известен способ, в котором отходы полимеров, в частности утильрезину, растворяют в остаточных продуктах переработки нефти. Образовавшуюся смесь подвергают затем коксованию с получением кокса. При этом образуются газообразные и жидкие продукты. Последние при соответствующей переработке пригодны в качестве компонентов топлива (ср. DD 0144171).

Концентрация полимера в используемом продукте гидрогенизации составляет, например, по способу согласно DD 254207 от 0,01 до 20 мас.%. Гидрогенизационную обработку тяжелых масел с растворами и/или суспензиями полимеров следует ограничить способами гидрогенизации, в которых процесс гидрогенизации проводится в трубчатых реакторах без или с суспендированным катализатором. Использование реакторов с неподвижным слоем катализатора привело бы к ограниченному применению полимеров, в частности, в тех случаях, когда добавлялись бы полимеры, которые деполимеризуются уже на стадии нагрева примерно до 420oC до входа в реактор. Известен способ переработки высокомолекулярных органических отходов с целью получения химического сырья и компонентов жидкого топлива по SU 1041557, который может рассматриваться как ближайший аналог. Способ заключается в деполимеризации исходных материалов без добавки водорода до перекачиваемой фазы и летучей фазы при температуре 150 - 430oC с добавлением углеводородного растворителя.

Задача настоящего изобретения состоит в том, чтобы в способе переработки пластмассового утильсырья не ограничиваться только количеством добавляемого утильсырья не более 20 мас.%. В способах конверсии тяжелого жидкого топлива, применяемых в нефтеперерабатывающем производстве.

Далее возникает проблема, заключающаяся в том, что при химической переработке пластмассовых отходов вместе с ними должны также перерабатываться хлорсодержащие пластмассы. Образующиеся при деполимеризации в известных способах коррозионныe галогенводороды в виде газообразных продуктов расщепления требуют особых мер предосторожностей.

Еще одна проблема возникает в связи с тем, что используемые пластмассовые отходы и пластмассовое утильсырье содержит какую-то часть, и притом немалую, неорганических примесей, таких как пигменты, металлы и наполнители, которые могут затруднить осуществление некоторых способов деполимеризации или переработку продуктов деполимеризации.

Поэтому задачей настоящего изобретения является также разработка способа, который допускает наличие этих компонентов. Они концентрируются в одной фазе, откуда затем могут подаваться на переработку способами, также допускающими наличие этих ингредиентов, тогда как другие, свободные от этих неорганических примесей фазы должны перерабатываться с меньшими затратами.

Следующая задача состоит в том, чтобы разгрузить или эффективнее использовать с точки зрения требуемой объемной производительности такие сложные и капиталоемкие стадии способа, как швелевание (полукоксование), газификация или жидкофазная гидрогенизация.

В соответствии с изобретением поставленная задача решается способом переработки пластмассового утильсырья и пластмассовых отходов с целью получения химического сырья и компонентов жидкого топлива путем деполимеризации исходных материалов без добавки водорода и получения из них летучей фазы и деполимеризата в виде перекачиваемой фазы, в котором летучую фазу разделяют на газовую фазу и конденсат, который подвергают стандартным нефтеперерабатывающим процессам, а перекачиваемую фазу подвергают жидкофазной гидрогенизации, газификации, швелеванию или сочетанию этих технологических операций.

В частности, деполимеризацию проводят при давлении 0,01 - 300 бар, преимущественно 0,1 - 100 бар при температуре 150 - 470oC, преимущественно 250 - 450oC, и времени реакции 0,1 - 10 ч, преимущественно 0,5 - 5 ч, при этом три потока продуктов отводят в количествах: 1) 15 - 85 мас.% деполимеризата, 2) 10,0 - 80,0 мас.% конденсата, а также 3) 5,0 - 20,0 мас.% газовой смеси, каждый в пересчете на исходную смесь пластмасс.

Деполимеризацию целесообразно приводить в присутствии катализатора.

К исходным пластмассовым отходам и утильсырью может быть добавлен органический растворитель.

Конденсат предпочтительно подвергать гидрогенизационной очистке на неподвижном катализаторе, на подвижном катализаторе или псевдоожиженном слое катализатора.

Газообразные продукты деполимеризации можно подавать на жидкофазную гидрогенизацию с подключением при необходимости скруббера для удаления кислых компонентов, таких как хлористый водород.

Образующиеся в этом способе газообразные продукты деполимеризации (газ), конденсируемые продукты деполимеризации (конденсат) и жидкая фаза (деполимеризат), содержащая перекачиваемые вязкие продукты деполимеризации, выводят отдельными потоками, а конденсат, а также деполимеризат перерабатываются раздельно. Технологические параметры процесса выбираются при этом предпочтительно таким образом, чтобы как можно большая часть приходилась на долю так называемого конденсата.

Пластмассы, которые могут перерабатываться по предложенному способу, представляют собой, например, смешанные фракции неразделанных отходов, например, фирмы Duale System Deutschland GmbH (DSD). Эти смешанные фракции, содержат, например, полиэтилен, полипропилен, поливинилхлорид, полистирол, смеси полимеров, как AБC-пластик, а также поликонденсаты. Можно использовать также отходы производства пластмасс, промышленной упаковки из пластмасс, остаточные, смешанные и чистые фракции, образующиеся при переработке пластмасс на промышленных предприятиях, причем химический состав этих отходов не является критическим параметром, определяющим их пригодность для переработки предложенным способом. Пригодными для переработки данным способом являются также эластомеры, резиновые изделия технического назначения или старые шины в предварительно измельченном виде.

Источником пластмассового утильсырья и пластмассовых отходов являются, например прессованные изделия, ламинаты, компаунды, пленки или синтетические волокна. В качестве некоторых примеров галогенсодержащих пластмасс можно назвать хлорированный полиэтилен (ХПЭ), поливинилхлорид (ПВХ), поливинилиденхлорид (ПВДХ), хлоропреновый каучук. В частности, используются также образующиеся в больших количествах серусодержащие пластмассы, например полисульфоны, или сшитые серными мостиками каучуки из старых шин, которые при наличии соответствующего оборудования для предварительного измельчения и предварительной сортировки на пластмассовые и металлические части подвергаются деполимеризации и дальнейшей переработке для получения химического сырья и компонентов жидкого топлива. Образующаяся в этом способе на предварительных стадиях обработки или при химических трансформациях с присоединением водорода сульфидная сера переходит преимущественно, как и хлористый водород, в отработанный газ, который отделяется и подается на дальнейшую переработку.

Наряду с используемыми в данном способе пластмассовыми отходами и утильсырьем можно использовать синтетические пластмассы, эластомеры, а также модифицированные природные соединения. К ним относятся, наряду с уже упомянутыми полимерами, в частности термопластами, также реактопласты и полиаддукты, равно как и продукты на основе целлюлозы, такие как целлюлоза (клетчатка) и бумага. Изготовленные из них изделия включают полуфабрикаты, отдельные детали, строительные элементы, упаковочные средства, складскую и транспортную тару, а также товары массового спроса. Что касается полуфабрикатов, то под эту категорию подпадают панели и платы (печатные платы), а также плиты из слоистого пластика, которые могут содержать некоторую часть металлических покрытий и могут быть, как и прочие используемые продукты после предварительного измельчения до размера частиц, соответственно кусков от 0,5 до 50 мм, отделены при необходимости от металлических, керамических и стеклокомпонентов с помощью соответствующих способов сортировки.

Названные пластмассовые отходы и утильсырье содержат также, как правило, неорганические примеси, такие как пигменты, стекловолокно, наполнители, как-то окиси титана и цинка, огнезащитные средства, пигментсодержащие печатные краски, сажу, а также металлы, как, например, металлический алюминий. Упомянутые пластмассовые отходы и утильсырье, которые образуются, например, в виде смесей или шихты различного состава в коллекторе отходов фирмы DSD, могут содержать до 10, а в некоторых случаях до 20 мас.% неорганических примесей. Обычно эти смеси пластмасс используются в предложенном способе в размельченном виде или предварительно переработанными, например, в виде гранул или крошки или тому подобном виде.

Продукты деполимеризации по предложенному способу делятся в основном на 3 главных потока:

1) Деполимеризат в количестве от 15 до 85 мас.%, в пересчете на использованную пластмассовую смесь, который в зависимости от состава и соответствующих требований может быть распределен по потокам, направляемым на жидкофазную гидрогенизацию, газификацию под давлением и/или при необходимости на швелевание (пиролиз).

При этом речь идет в основном о тяжелых углеводородах с точкой кипения > 480oC, которые содержат все попадающие вместе с пластмассовыми отходами и утильсырьем инертные вещества, как алюминиевая фольга, пигменты, наполнители, стекловолокно.

2) Конденсат в количестве от 10 до 80, преимущественно от 20 до 50 мас. %, в пересчете на использованную пластмассовую смесь, температура кипения которого лежит в пределах 25 - 520oC, а содержание органически связанного хлора составляет примерно до 1000 частей/млн.

Конденсат можно, например, путем гидрообработки на станционарных имеющихся в продаже кобальт-молибденовых или никель-молибденовых катализаторах трансформировать в высококачественную синтетическую сырую нефть (Syncrude) или в качестве углеводородсодержащих основных веществ непосредственно вводить в химико-технологические или в стандартные нефтеперерабатывающие процессы, допускающие присутствие хлора.

3) Газ в количествах от 5 до 20 мас.%, в пересчете на использованную пластмассовую смесь, который наряду с метаном, этаном, пропаном и бутаном может содержать газообразные галогенводороды, такие как в основном хлористый водород, а также легколетучие, хлорсодержащие углеводородные соединения.

Хлористый водород можно вымывать, например водой из газового потока с целью получения 30%-ной водной соляной кислоты. Остаточный газ можно путем жидкофазной гидрогенизации или обработкой в гидроочистителе высвобождать от органически-связанного хлора и направлять, например, на переработку нефтезаводского газа.

Отдельные потоки продуктов, в частности конденсат, могут в процессе их дальнейшей переработки использоваться затем как самостоятельное сырье, например, в качестве исходного материала для получения олефинов на этиленовых установках.

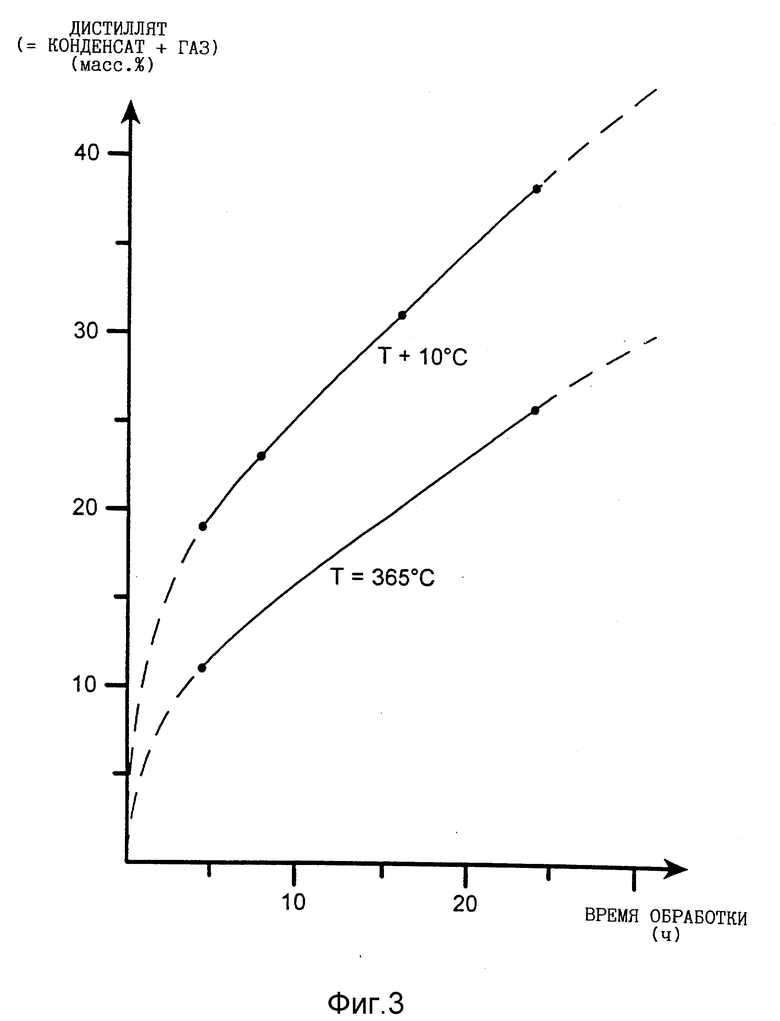

Преимущество способа согласно изобретению состоит в том, что неорганические примеси пластмассовых отходов и утиль-сырья подвергаются концентрированию на стадии жидкой фазы, тогда как конденсат, не содержащий этих компонентов, может подвергаться дальнейшей переработке способами, не требующими больших затрат. В частности, путем подбора оптимальных технологических параметров - температуры и времени обработки - можно добиться того, что, с одной стороны, образуется относительно большая доля конденсата, а с другой стороны, в условиях предложенного способа сохраняется способность вязкого деполимеризата жидкой фазы к перекачке. Одним из пригодных вариантов является такой, в котором повышение температуры на 10oC при средней продолжительности обработки увеличивает выход переходящих в жидкую фазу продуктов более чем на 50%. Зависимость выхода от продолжительности обработки для двух типичных температур представлена на фиг. 3.

С помощью других предпочтительных вариантов выполнения способа, как-то: добавка катализаторов, отгонка водяным паром, легкокипящими компонентами или углеводородными газами, турбулентное перемешивание или перекачка, можно дополнительно оптимизировать выход конденсата.

Обычным для данного способа является выход конденсата примерно 50 мас.% и более в пересчете на общее количество использованных при деполимиризации пластмасс. За счет этого достигается преимущество, заключающееся в значительной разгрузке капиталоемких стадий способа, таких как газификация под давлением, жидкофазная гидрогенизация, а также швелевание (пиролиз).

В способе согласно изобретению предпочтительный интервал температур для процесса деполимеризации составляет 150 - 470oC. Наиболее пригодным является интервал от 250 до 450oC. Время обработки может составлять 0,1 - 20 ч. В общей сложности достаточным оказался интервал до 1 до 10 ч. Давление в способе согласно изобретению является менее критическим параметром. Так, вполне предпочтительным может оказаться осуществление способа при пониженном давлении, например в случае, если по техническим причинам должны быть отделены летучие компоненты. На практике возможна также работа и при относительно высоком давлении, однако при этом возрастают эксплуатационные расходы, связанные с использованием дорогостоящего оборудования. В целом допускается использование давления в пределах от 0,01 до 300 бар, в частности от 0,1 до 100 бар. Способ можно осуществлять преимущественно при нормальном или немного повышенном давлении, например в пределах до 2 бар, что явно способствует снижению эксплуатационных расходов. Чтобы как можно полнее дегазировать деполимеризат и еще больше повысить долю конденсата, способ осуществляют предпочтительно при слегка пониженном давления до примерно 0,2 бар.

Деполимеризация может осуществляться предпочтительно путем добавки катализатора, например кислоты Льюиса, как хлористый алюминий, радикалобразующего вещества, как перекись, или соединения металла, например, цеолита, пропитанного раствором соли какого-нибудь тяжелого металла.

Деполимеризацию можно проводить в условиях турбулентного потока, например, с помощью механической мешалки, а также путем перекачки содержимого реактора.

Другие предпочтительные варианты выполнения способа заключаются в том, что деполимеризацию проводят в среде инертного газа, т.е. газа, который по отношению к исходным материалам и продуктам деполимеризации имеет в основном инертный характер, например N2, CO2, CO или углеводороды. Способ можно также осуществлять путем введения десорбционных сред, таких как азот, водяной пар или углеводородные газы или другие легкокипящие среды.

В принципе можно считать преимуществом способа то, что на этой стадии способа не надо добавлять водород.

В качестве растворителя или смеси растворителей пригодны, например, использованные органические растворители, т. е. отходы растворителей, бракованные производственные партии органических жидкостей, отработанные масла или фракции нефтеперерабатывающих производств, например остаток вакуумной перегонки.

Однако можно и отказаться от добавления растворителей, чужеродных масел и собственных рециркуляционных масел.

Деполимеризацию можно проводить в обычном реакторе, например в котле с мешалкой и внешней циркуляцией, который рассчитан на соответствующие технологические параметры, как давление и температура, и емкости которого выполнены из материала, устойчивого к воздействию кислых компонентов, таких как хлористый водород, образование которых возможно в процессе деполимеризации. В частности, если деполимеризация осуществляется в присутствии катализатора, то можно рассмотреть возможность использования пригодных для этого типовых химико-технологических операций, используемых для так называемого легкого крекинга тяжелой сырой нефти или остаточных масел от переработки минеральных масел. При необходимости они должны соответствовать требованиям способа по настоящему изобретению. Предпочтительно эта стадия способа может быть рассчитана на работу в непрерывном режиме, т.е. пластмасса непрерывно подается в жидкую фазу реактора деполимеризации, а деполимеризат и головной продукт непрерывно отбираются.

Процесс деполимеризации не связан с большими эксплуатационными расходами по сравнению с последующими стадиями обработки, как-то швелевание, жидкофазная гидрогенизация или газификация. Это относится, в частности, к случаю, когда способ осуществляется при давлении, близком к нормальному, т.е. в пределах от 0,2 до 2 бар. Также по сравнению со стадиями предварительной гидрообработки эксплуатационные расходы существенно ниже. Оптимальный режим процесса деполимеризации может разгрузить последующие стадии способа на 50% и более. В процессе деполимеризации целенаправленно образуется одновременно большое количество конденсируемых углеводородов, которые можно перерабатывать в ценные продукты, используя для этого известные и сравнительно недорогие способы.

Оперировать с деполимеризатором после отделения газа и конденсата очень просто, поскольку его консистенция остается пригодной к перекачке, и в этом виде он представляет собой удобный исходный материал для последующих стадий способа.

Согласно изобретению деполимеризат и конденсат обрабатываются раздельно.

Конденсируемые продукты деполимеризации подвергаются предпочтительно гидрогенизационной очистке на стационарном зернистом катализаторе. Так, например, конденсат можно подвергнуть обычной гидроочистке с применением имеющихся в продаже никель-молибденовых или кобальт-молибденовых катализаторов-контактов при парциальном давлении водорода от 10 до 250 бар и температуре от 200 до 430oC. В данном случае в зависимости от состава образовавшегося конденсата для улавливания захваченных потоком зольных или коксообразующих компонентов целесообразно подключить предохранительный слой. Катализатор-контакт расположен, как обычно, на жестких тарелках, а направление течения конденсата можно предусмотреть или снизу вверх гидроочистной колонны, или в обратном направлении. Для выделения кислых компонентов, таких как галогенводород, сероводород и т.п., целесообразно подавать в зону конденсации соответствующих сепараторов воду, щелочные соединения и при необходимости ингибиторы коррозии.

Конденсат вместо обычной гидроочистки может подвергаться также гидрогенизационной очистке на подвижном катализаторе или в псевдоожиженном слое катализатора.

Образующийся при деполимеризации конденсат после прохождения гидроочистителя представляет собой превосходный исходный материал, например, для установки крекинга в присутствии пара.

Полученный, например в гидроочистителе, жидкий продукт подвергается дальнейшей переработке в качестве синтетической сырой нефти (Syncrude) на обычных нефтеперерабатывающих предприятиях с целью получения компонентов жидкого топлива или используется в качестве химического сырья, например, для получения этилена на этиленовых установках.

Получаемые при гидроочистке газообразные компоненты пригодны для добавки, например, к продуктам, используемым для процесса парового риформинга.

В одном из других предпочтительных вариантов выполнения способа по крайней мере один поток деполимеризата подвергается газификации под давлением.

В качестве пригодных для газификации под давлением устройств можно в принципе использовать авиационные газогенераторы (Texaco, Shell, Prenflo), газификаторы со стационарным слоем (Lurgi, Espag), а также газификаторы Ziwi. В частности, пригодны способы термического расщепления углеводородов с помощью кислорода, как это обычно осуществляется в способе газификации масла путем парциального оксидирования углеводородов в виде пламенной реакции в камере сгорания. Реакции протекают не каталитически, а автотермически.

Образующийся при газификации под давлением, состоящий в основном из CO и H2 сырой газ может быть переработан в синтетический газ или может использоваться для получения водорода.

В другом предпочтительном варианте выполнения способа по крайней мере один поток деполимеризата подается на жидкофазную гидрогенизацию. Жидкофазная гидрогенизация предпочтительна, в частности, в том случае, если из деполимеризата надо получить высокую долю жидких углеводородов. Применение жидкофазной гидрогенизации с целью получения бензина и при необходимости дизельного топлива из сырой нефти подробно описано в патенте ФРГ N 933 826.

Жидкофазная гидрогенизация перекачиваемого вязкожидкого деполимеризата может проводиться таким образом, что при определенных условиях добавляется остаток вакуумной перегонки нефти, а после сжатия до 300 бар добавляется еще и газ гидрогенизации. Для предварительного подогрева реакционная масса проходит через последовательно соединенные теплообменники, в которых тепло передается потоками продуктов, например, головному продукту горячего сепаратора.

Подогретая обычно до 400oC реакционная смесь нагревается дальше до нужной температуры реакции и затем подается в реактор или в каскад реакторов, где и происходит жидкофазная гидрогенизация.

В подключенном далее горячем сепараторе при рабочем давлении происходит отделение компонентов, находящихся при температуре реакции в газообразном состоянии, от жидких и твердых компонентов. Последние содержат также неорганические примеси.

В сепараторе из газообразной фракции выделяются сначала более тяжелые компоненты масла, которые после сброса давления могут подаваться на перегонку при атмосферном давлении.

Из части, которая при этом не подверглась конденсации, удаляются через подключенную систему сепараторов сначала производственные газы, которые с целью их очистки обрабатываются в скруббере и возвращаются в виде циркулирующего газа снова в процесс. Из оставшейся после горячей сепарации части продукта выводится, например, после последующего охлаждения производственная вода, после чего эта часть подается на дальнейшую обработку в колонну при атмосферном давлении.

Сбросив в два этапа давление в нижней части колонны горячего сепаратора, продукт целесообразно подвергнуть вакуумной перегонке для отделения остаточного масла. Сгущенный остаток, также содержащий неорганические примеси, можно в жидком или твердом виде направлять на установку газификации с целью получения технологического газа.

Образующиеся при жидкофазной гидрогенизации остатки (остатки горячей сепарации), а также образующийся при швелевании деполимеризата полукокс, содержащие соответственно неорганические примеси, могут быть утилизованы на последующей термической стадии способа, причем образующиеся при этом остатки, содержащие неорганические примеси, могут с целью восстановления металлов подвергаться дальнейшей обработке.

Полученные путем жидкофазной гидрогенизации легкие и средние фракции нефти могут использоваться на нефтеперерабатывающих заводах в качестве ценного сырья для получения топлива или исходных продуктов для получения пластмасс, таких как олефины или ароматические соединения. Если эти продукты жидкофазной гидрогенизации окажутся нестабильными при хранении, их можно подвергнуть гидроочистке, предусмотренной данным способом для конденсата.

Предпочтительный вариант выполнения способа согласно изобретению состоит в том, что перекачиваемый вязкий деполимеризат после отделения газообразных и конденсируемых продуктов деполимеризации разделяется в виде жидкого продукта на потоки, один из которых должен подаваться на газификацию под давлением, а другой на жидкофазную гидрогенизацию.

Согласно изобретению разделение перекачиваемого вязкого деполимеризата на потоки, один из которых должен подаваться на газификацию под давлением, а другой - на гидрогенизацию и при необходимости на пиролиз, в сочетании с раздельной обработкой конденсируемых компонентов на стадии гидроочистки ведет в значительному улучшению использования оборудования. Что касается установок, разработанных для осуществления газификации под давлением твердых горючих материалов или термического разложения углеводородов с помощью кислорода, в частности установок для осуществления жидкофазной гидрогенизации углеродсодержащих материалов под высоким давлением, то в данном случае речь идет о капиталоемких узлах установок, производительность которых только тогда может быть использована оптимальным образом, если их освободить от необходимости обрабатывать исходные материалы, как это и предлагается в данном способе, когда углеводороды предварительно отделяются в виде потока конденсата и подвергаются отдельной обработке в гидроочистителе при сравнительно мягких технологических условиях.

Еще один предпочтительный вариант выполнения данного способа состоит в том, что по крайней мере один поток деполимеризата подвергается швелеванию с получением полукоксового газа, полукоксовального дегтя и полукокса.

Образующийся при деполимеризации газообразный в виде водного раствора конденсируемый хлористоводородный газ может использован отдельно как самостоятельный продукт для утилизации. Остаточные фракции, которые не являются компонентами продуктов деполимеризации, переходящих в газообразное состояние и конденсируемых в виде жидких продуктов, и которые могут содержать, в частности, хлорорганические, а также серу- и азотсодержащие соединения, освобождаются в процессе жидкофазной гидрогенизации, за счет включения в нее стадии обработки остатков от гетероатомов хлора, серы, азота или также кислорода, которые отделяются в виде водородных соединений.

Зачастую из-за значительного содержания галогенов в исходном пластмассовом утильсырье предпочтительно промывать отогнанные газообразные продукты деполимеризации, причем образовавшиеся галогенводороды могут быть, в частности, отделены в виде водных галогенводородных кислот и направлены на утилизацию.

Освобожденные при необходимости от кислых компонентов, как-то галогенводородов, газообразные продукты деполимеризации могут подаваться предпочтительно в исходный газообразный водород или в циркулирующий газообразный водород жидкофазной гидрогенизации. То же самое касается полукоксового газа, отделенного при швелевании.

Благодаря сочетанию процессов деполимеризации, гидрогенизационной обработки полученных по предложенному способу компонентов дистиллята, жидкофазной гидрогенизации, газификации (частичного окисления) и/или швелевания деполимеризата жидкой фазы можно разгрузить мощности технологически наиболее капиталоемких и сложных стадий обработки, допускающих работу с неорганическими ингредиентами. Способ согласно изобретению обладает большим потенциалом повторной утилизации используемых пластмасс.

Так, подобранное сочетание описанных стадий способа может обеспечить практически полную утилизацию содержащегося в используемых пластмассах органического углерода. Кроме того, удается в значительной степени также утилизировать содержащиеся в используемых пластмассовых отходах углеродные и углеводородные компоненты. Остающиеся неорганические компоненты могут подаваться на повторную утилизацию, например регенерацию металла. Их можно также повторно использовать, по меньшей мере частично, в размолотом виде в качестве катализатора в процессе жидкофазной гидрогенизации.

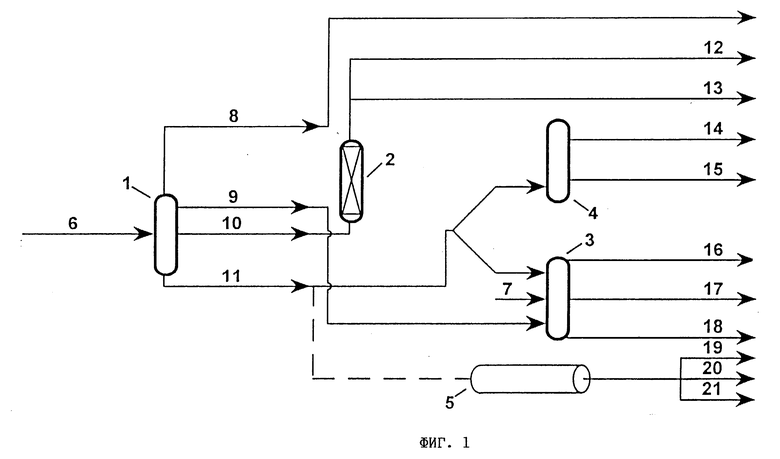

Способ согласно изобретению с основными технологическими узлами установки для деполимеризации, гидроочистителя, установки для газификации под давлением, колонны для жидкофазной гидрогенизации, установки швелевания и узлами установки для обработки газообразных продуктов деполимеризации представлен на фиг. 1. На этом чертеже штриховой линией показана конфигурация устройства с установкой для швелевания в качестве выборочно предусматриваемого узла устройства. Разделение соответствующих продуктов на потоки показано на схеме с помощью соответственно направленных линий. Позиции на фиг. 1 имеют следующие значения: 1 - реактор деполимеризации, 2 - гидроочиститель, 3 - жидкофазная гидрогенизация, 4 - установка газификации, 5 - установка швелевания, 6 - пластмассовое утильсырье, 7 - остаток вакуумной перегонки, 8 - соляная кислота, 9 - газы (метан, этан, пропан, H2 и т.д.), 10 - конденсат, 11 - деполимеризат, 12 - газы (метан, этан, пропан, H2S, NH3, H2 и т.д.) (например, для парового риформинга), 13 - Syncrude II (например, для олефиновой установки), 14 - технологический газ (CO/H2), 15 - шлаки, сажа (например, для регенерации металла), 16 - газы (метан, этан, пропан, H2S, NH3, H2 и т. д. ) (например, для парового риформинга), 17 - Syncrude I (например, для нефтепереработки), 18 - остаток гидрогенизации (например, для установки газификации), 19 - газы (например, для жидкофазной гидрогенизации), 20 - деготь (например, для жидкофазной гидрогенизации), 21 - кокс (например, для установки газификации).

Схема количественного расхода продуктов для представленного на фиг. 1 оборудования приводится ниже в виде примера выполнения для указанных исходных продуктов.

Соответственно размельченное, при необходимости промытое и высушенное пластмассовое утильсырье непрерывно подается в реактор деполимеризации 1, снабженный устройствами подогрева, поддержания давления и мешалкой, соответствующими впускными и выпускными клапанами, а также контрольно-измерительной аппаратурой для контроля уровня.

В типичном варианте выполнения выводятся 50,0 мас.% деполимеризата, 40,0 мас. % конденсата, 5,0 мас.% газообразного хлористого водорода и 5,0 мас.% прочих газов в пересчете на всю реакционную массу. Конденсат подается на гидроочиститель 2, через верхнюю часть которого отбирается 35,0 мас. % Syncrude, подаваемой нa олефиновую установку, а также 5,0 мас.% газообразных продуктов реакции, которые подаются на паровой риформинг.

25,0 мас. % деполимеризата подаются на жидкофазную гидрогенизацию 3, а 25,0 мас.% его - на установку газификации 4. На жидкофазную гидрогенизацию 3 подается еще 25,0 мас.% отстатка вакуумной перегонки в виде рециркуляционного потока. Отводятся 10,0 мас.% газообразных продуктов реакции, которые подаются на паровой риформинг, 40,0 мас.% Syncrude, которая подается на нефтеперерабатывающий комплекс, и 5,0 мас.% остатка, который можно отвести на установку газификации 4. Реакционный продукт из установки газификации и при типичном режиме работы состоит на 24 мас.% из технологического газа, а также на 1,0 мас.% из зольной сажи.

Поток деполимеризата, выходящего из реактора 1, для получения пиролизного кокса, полукоксовального дегтя и полукоксовального газа можно подавать по выбору частично на установку 5 пиролиза, соответственно швелевания. Пиролизный кокс подается на установку газификации, полукоксовальный деготь и полукоксовальный газ - на жидкофазную гидрогенизацию.

Обогащенные в деполимеризате неорганические примеси подвергаются при последующей обработке дальнейшей концентрации. Если деполимеризат подают на газификацию, то неорганические примеси затем выносятся вместе со шлаками. При жидкофазной гидрогенизации они находятся в остатке гидрогенизации, а при швелевании - в полукоксе. Если остаток гидрогенизации и/или полукокс также подвергаются гидрогенизации, то все введенные в способ согласно изобретению неорганические примеси выводятся на стадии обработки в виде газификационных шлаков.

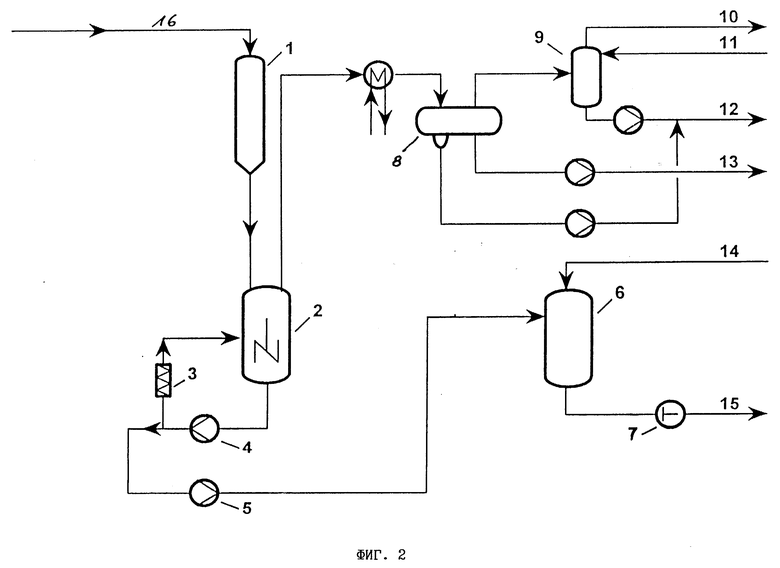

На фиг. 2 представлен предпочтительный вариант выполнения загрузочного узла для пластмассового утильсырья и пластмассовых отходов установки деполимеризации с относящимся к нему узлом переработки газообразных, а также конденсируемых продуктов деполимеризации. Позиции на фиг. 2 имеют следующие значения:

1 - бункер для пластмассового утильсырья, 2 - реактор деполимеризации, 3 - печь, 4 - циркуляционный насос, 5 - насос для суспензии, 6 - емкость для исходного сырья, 7 - насос высокого давления, 8 - конденсатор, 9 - скруббер для соляной кислоты, 10 - газы, 11 - свежая вода, 12 - водная соляная кислота, 13 - конденсат (например, для гидроочистителя), 14 - остаток вакуумной перегонки, 15 - смесь деполимеризата с остатком вакуумной перегонки (например, для жидкофазной гидрогенизации), 16 - транспортирующее устройство.

Через транспортирующее устройство 16 пластмассовые отходы и утильсырье поступают в бункер 1, а оттуда в реактор 2. Нагрев содержимого реактора осуществляется с помощью циркуляционной системы, состоящей из циркуляционного насоса 4 и печи 3. Насосом 5 для перекачки суспензий из этого цикла отбирается поток, который смешивается в емкости 6 для исходного сырья с остатком вакуумной перегонки, поступающим по трубопроводу 14, и затем подается на последующую переработку насосом высокого давления 7. Образующиеся в реакторе 2 газы и конденсируемые компоненты проходят через конденсатор 8 и разделяются. После прохождения ими скруббера 9 с соляной кислотой очищенные газы 10 идут на дальнейшее использование. Содержавшиеся прежде кислые компоненты удаляются после промывки в виде водного раствора соляной кислоты 12. Отделенный в конденсаторе 8 конденсат поступает на дальнейшее использование.

Пример 1. Деполимеризация пластмассового утильсырья.

В котел-реактор с мешалкой емкостью 80 м3, снабженный циркуляционной системой производительностью 150 м3/ч, непрерывно загружались пневматически со скоростью 5 т/ч смешанные агломерированные пластмассовые частицы со средним диаметром зерна 8 мм. Смешанные пластмассы представляют собой материал бытового происхождения фирмы Dualen Systems Deutschland, который содержит, как правило, 8% ПВХ.

Пластмассовая смесь подвергалась деполимеризации в реакторе при температуре от 360oC до 420oC. При этом образовывались 4 фракции, количественное соотношение которых в зависимости от температуры в реакторе представлено в табл. 1.

Поток (III) деполимеризата отводили непрерывно, и вместе с остатком вакуумной перегонки нефти подавали на установку жидкофазной гидрогенизации для дальнейшего расщепления. Вязкость деполимеризата составляла при 175oC 200 мПа•с.

На отдельной установке углеводородные конденсаты (поток II) подвергали конденсации и подавали на дальнейшую соответствующую переработку в гидроочистителе. Газообразный хлористый водород (поток IV) растворяли в воде и получали в виде 30%-ной водяной соляной кислоты. Углеводородные газы (поток I) подавали для кондиционирования на установку жидкофазной гидрогенизации.

Пример 2. Дехлорирование конденсата.

Из конденсата установки деполимеризации, который был получен при температуре 400 - 420oC из смеси пластмасс (DSD - бытовой сбор), путем промывки аммиачно-щелочным раствором была выделена HCl. Содержание хлора в конденсате составляло 400 частей/млн.

Этот предварительно обработанный таким образом конденсат подвергали процессу каталитического дехлорирования в аппаратах непрерывного действия. При этом конденсат сжимали сначала до 50 бар, и затем насыщали водородом, так чтобы поддерживалось соотношение газ:конденсат в пределах 1000 л/кг. Смесь нагревали и подвергали обменному разложению в реакторе с неподвижным NaMo-катадизатором. Выйдя из реактора, реакционная смесь подвергалась резкому охлаждению аммиачно-щелочной водой, так что образовавшаяся HCl полностью переходила в водную фазу. Перед сбросом давления в реакционной смеси проводили разделение фаз на газовую и жидкую, так что газовую и жидкую фазы можно релаксировать по отдельности. После релаксации жидкую фазу разлагали на водную и органическую фазы.

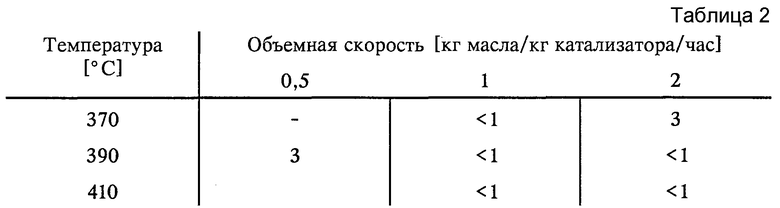

Органическая фаза, количество которой оставляло более 90 мас.% исходного конденсата, содержала в зависимости от выбранных условий реакции следующие количества хлора [частей/млн](см. табл. 2).

Эти типы конденсата соответствуют при любых условиях реакции входным спецификациям установки для очистки минеральных масел и могут в ней подаваться на отгонку легких фракций или на специальные перерабатывающие установки (например, в установку для крекинга паром).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО И СПОСОБ ДЛЯ ДЕПОЛИМЕРИЗАЦИИ ВТОРИЧНЫХ ПЛАСТМАСС И ПЛАСТМАССОВЫХ ОТХОДОВ | 1995 |

|

RU2174530C2 |

| СПОСОБ ИСПОЛЬЗОВАНИЯ ПЛАСТМАССОВЫХ ВТОРИЧНЫХ МАТЕРИАЛОВ ИЛИ ОТХОДОВ | 1995 |

|

RU2151163C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ И ДРУГИХ ПОЛИМЕРНЫХ ОТХОДОВ | 2004 |

|

RU2274652C2 |

| Способ переработки жидких продуктов полукоксования углеводородсодержащего сырья | 1989 |

|

SU1766265A3 |

| Способ получения жидких продуктов из углеродсодержащих материалов | 1988 |

|

SU1836408A3 |

| Способ получения сырья для установки риформинга и дизельного топлива из каменного угля | 1985 |

|

SU1563596A3 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ И ПОЛИМЕРНЫХ ОТХОДОВ | 2011 |

|

RU2496587C2 |

| Способ порционной переработки органических и твердых полимерных бытовых отходов | 2015 |

|

RU2613507C2 |

| Способ гидрирующей конверсии смеси остаточных масел и очищенного шлама | 1988 |

|

SU1739853A3 |

| ПЕЧЬ | 2015 |

|

RU2763026C2 |

Для получения химического сырья и компонентов жидкого топлива пластмассовое утильсырье и пластмассовые отходы деполимеризуют до перекачиваемой и летучей фаз. Летучую фазу разделяют на газовую фазу и конденсат, который подвергают стандартным нефтеперерабатывающим процессам, а перекачиваемую фазу подвергают жидкофазной гидрогенизации, газификации, швелеванию или сочетанию этих технологических операций. Деполимеризацию проводят без добавки водорода, предпочтительно при давлении 0,01-300,0 бар, преимущественно 0,1-100,0 бар, в частности 0,2-2,0 бар, при 150-470oC, преимущественно 250-450oС, и времени реакции 0,1-10,0, преимущественно 0,5-5,0 ч, и три потока продуктов отводят в количествах 15-85 мас.% деполимеризата, 10-80 мас.% конденсата, а также 5-20 мас. % газовой смеси, каждый в пересчете на исходную смесь пластмасс. 9 з.п. ф-лы, 2 табл., 3 ил.

| Способ получения котельного топлива | 1978 |

|

SU1041557A1 |

| Способ утилизации отходов полимерных материалов | 1983 |

|

SU1201294A1 |

| DE 3743752 A1, 13.07.89 | |||

| GB 1544099 A, 01.04.79 | |||

| ДЕТАНДЕР ДЛЯ ХОЛОДИЛЬНЫХ УСТАНОВОК МАЛОЙ ПРОИЗВОДИТЕЛЬНОСТИ | 0 |

|

SU276081A1 |

Авторы

Даты

1999-03-10—Публикация

1994-03-25—Подача