Изобретение относится к каталитическим композициям, состоящим из бета-цеолита (как такового или модифицированного) и лиганда, характеризующимся особенными характеристиками пористости, которые могут быть использованы в процессах алкилирования ароматических углеводородов легкими олефинами, особенно бензолов С2 - С4-олефинами, более определенно бензола этиленом для получения этилбензола и бензола пропиленом для получения кумола. Каталитическая композиция настоящего изобретения может также быть использована в переалкилировании ароматических углеводородов полиалкилированными ароматическими углеводородами, особенно бензола диэтилбензолом и бензола диизопропилбензолом и, возможно, триизопропилбензолом, для получения кумола.

Прежние процессы, еще широко используемые в нефтехимической промышленности для производства алкилароматических соединений, в частности кумола и этилбензола, включают использование катализатора на основе фосфорной кислоты и инфузорной земли в неподвижном слое для кумола и суспензии АlСl3 для этилбензола и кумола.

Эти способы, однако, создают проблемы для окружающей среды и безопасности; действительно использование этих катализаторов особенно проблематично из-за коррозии, образования побочных токсичных органических продуктов и ликвидации отходов отработанных катализаторов.

Возможность замены этих катализаторов на незагрязняющие, некорррозионные и регенерируемые материалы, такие как, например, цеолитные катализаторы, известна в течение некоторого времени.

Использование цеолитов Х и У для получения кумола предложена первый раз в 1965 году (Миначев Х.М., Исаков Я.И., Гаранин В.И., Пигузова Л.И., Богомов В. И. и Витюкина А.С. Нефтехимия, 5 (1965) 676). Затем Венуто и др. (Венуто П.Б., Гамильтон Л.А., Ландис П.С. и Вайс Дж.Дж. J. Catal. 5 (1966) 81) описали алкилирование бензола легкими олефинами, такими как пропилен и этилен, катализируемое цеолитами структуры фожазита (X и У), следовательно, имеющими широкие поры. Эти цеолиты могут быть стабилизированы обменом с редкими землями. Патент США 3251897 описывает алкилирование ароматики в жидкой фазе, катализируемое пористыми кристаллическими алюмосиликатами, среди которых X, У и морденит. Патент США 4292458 описывает использование цеолитов типа ZSM-5, в частности боралита со структурой типа ZSM-5, способного катализировать алкилирование бензола пропиленом. Этот тип цеолитной системы, возможно благодаря каналам, которые слишком малы, позволяет только получать кумол с достаточно низкими селективностями.

Следовательно, обычно можно сказать, что цеолиты активны в алкилировании ароматики олефинами, но обладают различными типами поведения в отношении селективности. Реакция алкилирования действительно сопровождается последующими вторичными реакциями, такими как полиалкилирование, и параллельными реакциями, такими как олигомеризация олефинов. Олигомеры могут затем, в свою очередь, алкилировать ароматику, давая тяжелые продукты алкилирования или расщепляться до легких олефинов, отличных от основного реагента, дающие последующим алкилированием другие алкилированные побочные продукты.

Для того чтобы увеличить селективность по моноалкилированным продуктам, обычно в органической химии работают в присутствии избытка ароматического углеводорода, то есть при высоких отношениях ароматика/олефин (Гроггинс П.Х. Типовая переработка в органическом синтезе. Groggins P.H. Unit Processing in Organic Synthesis, 5th ed. , McGrow Hill, 1958). В дополнение из-за экзотермичности реакции работа в присутствии избытка ароматических соединений или инертного растворителя позволяет лучше регулировать температуру. В альтернативном случае для того чтобы поддерживать температуру в предпочтительном интервале и снизить побочное образование ароматических полиалкилированных продуктов, катализатор может быть распределен по реакторам в различных слоях и осуществляют остановку реакции между слоями инертными растворителями, и/или частью ароматики, и/или частью олефина. Таким путем могут быть получены высокие отношения ароматика/олефин в одном слое, без увеличения самого общего отношения, с очевидным преимуществом для последующего разделения и рециркулирования ароматических соединений. Эти приемы уже являлись обычной практикой в процессах с использованием нанесенной фосфорной кислоты, также используют в настоящее время при получении этилбензола в паровой фазе, катализируемых ZSM-5 (SRI Report N 22А, September 1972, Menlo Park, California).

Другими способами увеличения селективности по моноалкилированным продуктам являются способы, которые используют способность кислотных цеолитов, активных при алкилировании, переалкилированию. Это качество известно в течение некоторого времени и было описано в первый раз в 1966 году у Венуто П.Б. , Гамильтон Л. А., Ландис П.С. и Вайс Дж. Дж. J. Catal. 5 (1966) 81. В отличие от цеолитов нанесенная фосфорная кислота не способна катализировать реакцию переалкилирования полиалкилбензолов и, в частности, полиизопропилбензолов (SRI Report N 22A, September 1972, Menlo Park, California).

Как в алкилировании, так и в переалкилировании каталитические характеристики цеолитов изменяются не только с точки зрения активности, но и, главным образом, селективности. Реакция алкилирования является более критической, чем переалкилирование: первая очень экзотермична, в то время как переалкилирование практически атермично и, следовательно, не имеет проблем регулирования температуры. Кроме того, отсутствие олефинов во время переалкилирования исключает образование побочных продуктов, образующихся из них, и снижает проблемы смолообразования и деактивации, вызываемые ими. Следовательно, в то время как можно допустить, что цеолит, который является активным и селективным в процессе алкилирования, будет таким же в переалкилировании в подходящих рабочих условиях, то цеолит, который является активным в процессе переалкилирования, будет определенно таким же в процессе алкилирования, но его поведение в отношении селективности не может быть предсказано.

Подобно этому цеолит, который стабилен в процессе алкилирования, будет таким же в процессе переалкилирования, но противоположное утверждение может не обязательно быть верным. Патентами, которые описывают использование цеолитов с малыми, средними и большими порами в реакции переалкилирования полиалкилароматики в газовой, жидкой или смешанной фазе, являются, например, патенты США 3385906 и 4169111 и патент ЕР 308097. Реакция переалкилирования полиалкилароматических соединений ароматическими углеводородами, в частности бензолом, с получением моноалкилароматических соединений является реакцией, которая лимитируется равновесием, которое в подходящих условиях и при подходящих катализаторах имеет место уже на стадии алкилирования. В частности, патенты США 3772398 и 3776971 раскрывают, что реакция переалкилирования протекает уже на стадии алкилирования бензола пропиленом, катализируемого цеолитом У, модифицированным путем обмена редкоземельными металлами. Профили конверсии, полученные изменением времени пребывания в реакторе алкилирования, показывают, что диизопропилбензолы достигают максимума и затем снижаются, даже до полного расхода пропилена. Селективность кумола, следовательно, может быть повышена увеличением времен пребывания в алкилаторе и, следовательно, приближением к равновесным величинам. В соответствии с тем, что указано выше, лучшие результаты могут быть получены рециркулированием полиалкилированных побочных продуктов в реактор алкилирования, где катализатор способствует переалкилированию, повышая общий выход моноалкилированного продукта. Эта промышленная практика, используемая для обоих катализаторов АlСl3 и в процессе Мобил-Баджер в случае получения этилбензола, также описана у Кидинга В.В. и Холланда Р.Е. J. Catal. 109 (1988) 212, которые, для того чтобы повысить выходы кумола, предложили рециркулировать диизопропилбензолы, полученные алкилированием бензола пропиленом, катализируемом ZSM-5, в реактор алкилирования.

Реакция переалкилирования полиароматических соединений также может быть проведена соответственно отдельно от стадии алкилирования, используя полиалкилированные продукты, регенерированные из нижней части реактора алкилирования. Например, использование цеолитных катализаторов в процессе переалкилирования полиалкилированных продуктов на одной стадии переалкилирования, отделенной от алкилирования, описано в патентах США 3385906, 4774377 и 4168111 и в ЕР 308097.

В настоящее время лучшие результаты с точки зрения активности в процессе алкилирования ароматических соединений С2 - С4-олефинами в жидкой фазе получали с использованием бета-цеолита в качестве катализатора алкилирования. ЕР 432814 описывает первое использование этого цеолита и лучшие результаты показаны по отношению к цеолитам прежнего уровня техники ZSM-5, У и ZSM-12. Затем алкилирование и переалкилирование ароматических соединений, катализируемых бета-цеолитом, было также описано в ЕР 439632. Для использования в промышленных реакторах с неподвижным слоем катализатора цеолитные катализаторы должны быть в форме таблеток или других подходящих форм, а они должны иметь превосходные механические характеристики с точки зрения сопротивления раздавливанию и потерь при истирании. Хорошие механические характеристики действительно дают возможность производить минимальное или нулевое количество мельчайших частиц во время загрузки катализатора в промышленный реактор и, главным образом, позволяют реактору работать с высокими объемными скоростями потоков реагентов, то есть с высокими объемными скоростями (количество продукта на единицу веса катализатора в час (ПЕВКЧ)), следовательно, с увеличением часовой производительности, которая может быть получена с тем же самым доступным объемом реактора. Необходимость в высоких механических характеристиках много больше в случае регенерируемых катализаторов, которые должны часто подвергаться термической регенерационной обработке, вызывающей сильное структурное напряжение. В случае термических регенераций, проводимых вне реактора, использование катализатора с недостаточными механическими характеристиками должно приводить к значительным потерям материала в течение многочисленных загрузок и выгрузок отработанного и регенерированного катализатора. Следовательно, этот аспект имеет первичную важность, если регенерируемый катализатор используют на существующих заводах, где может не быть возможности проводить термическую регенерацию in situ. Достижению превосходных механических характеристик, однако, обычно мешает необходимость поддерживания определенных характеристик пористости, которые необходимы для реакции, в которой используют катализатор.

ЕР 687500 описывает катализаторы, полученные исходя из бета-цеолита и неорганического лиганда, используемые в реакциях алкилирования и переалкилирования ароматических соединений легкими олефинами, которые имеют специфические характеристики пористости, которые гарантируют высокие рабочие характеристики, такие как сроки службы катализатора и, следовательно, производительность в каждом реакционном цикле, вместе с превосходными механическими характеристиками, такими как сопротивление раздавливанию и стойкость к истиранию. Каталитическая композиция настоящего изобретения для алкилирования и/или переалкилирования ароматических соединений состоит из

- бета-цеолита как такового, или модифицированного изоморфным замещением алюминия на бор, железо или галлий, или модифицированного введением щелочных и/или щелочноземельных металлов путем ионного обмена;

- неорганического лиганда, предпочтительно выбранного из оксидов кремния, алюминия, циркония, магния или природных глин или их комбинации,

и характеризуется тем, что экстрацеолитная пористость, то есть пористость, полученная суммированием долей мезопористости и макропористости, присутствующих в самой композиции (следовательно, исключающих вклад микропористости, относящейся к бета-цеолиту), такова, что доля по крайней мере 25%, предпочтительно по меньшей мере 35%, состоит из пор с радиусом выше  Производительность и, следовательно, срок службы в каждом реакционном цикле действительно увеличивается больше, чем в два раза, если катализатор имеет эту особенную пористость, которая является основной характеристикой изобретения. Роль заявленной пористой структуры заключается в снижении скорости деактивации катализатора, то есть скорости отложения углистых продуктов, которые ответственны за деактивацию и которые образуются во время реакции.

Производительность и, следовательно, срок службы в каждом реакционном цикле действительно увеличивается больше, чем в два раза, если катализатор имеет эту особенную пористость, которая является основной характеристикой изобретения. Роль заявленной пористой структуры заключается в снижении скорости деактивации катализатора, то есть скорости отложения углистых продуктов, которые ответственны за деактивацию и которые образуются во время реакции.

Найдено, что в случае катализаторов, приготовленных согласно ЕР 687500, исходя из бета-цеолита и неорганического лиганда и использованных в реакциях алкилирования ароматических соединений легкими олефинами или реакциях переалкилирования имеется удивительный эффект полного значения пористости ОЭП (объема экстрациолитных пор).

Заявленные катализаторы имеют особенные характеристики пористости, которые гарантируют еще более высокие рабочие характеристики, а именно увеличение сроков службы и, следовательно, производительности в каждом реакционном цикле, поддерживанием хороших механических характеристик, таких как сопротивление раздавливанию и стойкость к истиранию.

Настоящее изобретение, следовательно, относится к каталитической композиции для алкилирования/или переалкилирования ароматических углеводородов, состоящей из

- бета-цеолита как такового, или модифицированного изоморфным замещением алюминия на бор, железо или галлий, или модифицированного введением щелочных и/или щелочноземельных металлов путем ионного обмена;

- неорганического лиганда,

которая имеет экстрацеолитную пористость, то есть пористость, полученную суммированием долей мезо- и макропористости, присутствующих в самой композиции, и которая такова, что доля по крайней мере 25% состоит из пор с радиусом выше  и характеризуется полным объемом экстрацеолитных пор, который больше или равен 0,8 мл/г.

и характеризуется полным объемом экстрацеолитных пор, который больше или равен 0,8 мл/г.

Экстрацеолитная пористость относится к пористости, полученной суммированием долей мезопористости и макропористости, присутствующих в самой каталитической композиции, и, следовательно, исключает вклад микропористости, относящейся к бета-цеолиту. Термины микропористость, мезопористость и макропористость используют здесь в соответствии с классификацией Дубинина, приведенной в Определении площади поверхности-сообщения IUPAC на Международном Симпозиуме по Определению площади поверхности, Бристоль, Великобритания, 1969, в соответствии со следующими интервалами пористости:

радиус пор,  - макропористость

- макропористость

1000 > радиус пор,  - мезопористость

- мезопористость

15 > радиус пор,  - микропористость

- микропористость

Неорганический лиганд предпочтительно выбирают из оксидов кремния, алюминия, магния или природных глин или их комбинаций.

Согласно предпочтительному аспекту экстрацеолитная пористость такова, что доля по крайней мере 35% состоит из пор с радиусом больше  .

.

Пористость в доле с радиусом больше  должна быть предпочтительно меньше 0,25 см3/г, если диаметр каталитических частиц меньше или равен 0,8 мм.

должна быть предпочтительно меньше 0,25 см3/г, если диаметр каталитических частиц меньше или равен 0,8 мм.

Бета-цеолит, ставший известным из патента США 3308069, является синтетическим, пористым, кристаллическим материалом состава

[(x/n)M(1+0,1-x)TEA]A1О2•ySiO2•wH2O,

в которой х < 1, у = 5 - 100, w = 0 - 4, М - металл групп IА, IIА, IIIА или переходный металл и TEA - тетраэтиламмоний.

Бета-цеолиты, которые особенно полезны в настоящем изобретении, представлены формулой

[(х/n)М(1+0,1-x)Z]AlO2•ySiO2•wH2О,

в которой х < 1, предпочтительно < 0,75, у = 5 - 100, w = 0 - 4, М - металл групп IА, IIА, IIIА или переходный металл, n - валентность М, Z - водород, ион аммония или органический катион.

Согласно предпочтительному аспекту бета-цеолит каталитической композиции настоящего изобретения находится в кислотной форме, то есть в форме, в которой большинство катионных мест занимают ионы водорода.

Модификации бета-цеолита, которые также могут быть использованы в нашем изобретении, могут быть получены частичным или полным изоморфным замещением алюминия на бор: патент BE 877205, например, описывает пористый кристаллический боросиликат, называемый боралит-В; заявка на патент ЕР 55046 описывает цеолит, изоморфный бета-цеолиту, в котором алюминий был частично замещен бором, железом или галлием.

Другая модификация бета-цеолита, которая может быть использована в настоящем изобретении, является модификацией, описанной в ЕР 629599, то есть бета-цеолит, содержащий регулируемые количества щелочных металлов, щелочноземельных металлов и/или никеля.

Катализатор настоящего изобретения получают исходя из бета-цеолита и неорганического лиганда посредством специального процесса, который является другим аспектом настоящего изобретения.

В процессах формования катализаторов в форме таблеток с использованием лигандов, таких как оксид алюминия, имеется ряд переменных, которые хорошо известны специалистам в процессах формования, для получения желаемых механических характеристик и распределения размера пор (РРП). По отношению к общему ОЭП экстрацеолитной пористости также имеется, в принципе, много путей увеличения его величины во время процесса формования, таких как, например, проведение неполной пептизации лиганда, прием лигандов с низким коэффициентом диспергируемости, использование более слабых кислот или более низкой концентрации кислот, добавление к смеси цеолита и лиганда веществ, способных создавать пористость на стадии прокаливания катализатора. Обычно, однако, результаты, получаемые изменением параметров процесса сопровождаются значительным падением механических характеристик, если увеличение общего ОЭП экстрацеолитной пористости является значительным. Добавление веществ, способных создавать пористость на последующей фазе прокаливания, обычно дает более явные результаты с точки зрения ОЭП, которые получают, однако, увеличением пористости обычно в самой высокой зоне мезопористости и макропористости; это обусловливает сильное ухудшение качества механических характеристик катализатора, в основном в случае материалов, которые имеют процентный состав лиганда, например 20 - 50 вес.%, как в случае цеолитных катализаторов.

Найдено, что выбором при получении катализатора подходящих форм для цеолитного компонента можно увеличить ОЭП до заявляемых величин путем поддерживания величин РРП, которые таковы, что экстрацеолитная пористость составляет долю по крайней мере 25% с порами, имеющими радиус выше 100  и образующийся катализатор имеет хорошие механические характеристики.

и образующийся катализатор имеет хорошие механические характеристики.

Способ получения материалов в соответствии с настоящим изобретением включает:

a) приготовление гомогенной смеси, содержащей бета-цеолит в аммиак/алкиламмониевой форме и неорганический лиганд;

b) формование таким образом полученной смеси;

c) прокаливание продукта, образующегося на стадии (b).

Эта методика получения, характеризующаяся использованием бета-цеолита в аммиак/алкиламмониевой форме, значительно проще методики, описанной в ЕР 687500, за счет сокращения отдельных операций; она, следовательно, допускает более эффективное промышленное производство с уменьшением продуктов, не соответствующих техническим условиям, или нестандартных продуктов вследствие возможных проблем во время отдельных операций, которые устраняются.

В стадии (а) используемый бета-цеолит не подвергался какой-либо обработке прокаливанием и, следовательно, находится в аммиак/алкиламмониевой форме, то есть он является бета-цеолитом, в котором исходные катионы металла из синтеза обменены на ионы аммония и которые еще содержат ионы алкиламмония, используемые в качестве матричного средства в синтезе. Обмен проводят известными методами, например суспендированием порошка цеолита в водном растворе соли аммония, которая может быть выбрана из ацетата, нитрата, хлорида, и нагреванием до температуры не больше 100oС. Операция может быть повторена несколько раз с чередованием ее с промывками деминерализированной водой для достижения желаемого уровня обмена.

Лиганд предпочтительно выбирают из оксидов алюминия, кремния, магния, природных глин или их комбинаций.

В смеси, приготовленной на стадии (а), бета-цеолит в аммиак/алкиламмониевой форме, смешивают с лигандом в относительных количествах, находящихся в интервале от 50:50 до 95:5, предпочтительно между 70:30 и 90: 10; эта смесь также может содержать пептизаторы (например, уксусную кислоту) и пластификаторы (например, метилцеллюлозу).

Прокаливание на стадии (с) проводят на воздухе при 400 - 600oС, этой стадии может предшествовать стадия старения и высушивания при температуре от комнатной до 200oС. В случае каталитических композиций, содержащих бета-цеолит, содержащий регулированные количества щелочных и щелочноземельных металлов и/или никеля, существует последующий обмен для введения выверенных количеств иона, выбранного из Na+, K+, Са2+ или Ni2+. Обмен проводят известными методами, как описано Р.П. Таунсендом в "Ионный обмен в цеолитах" (R. P. Townsend "Ion exchange in zeolites". Studies Surf. Scien. Cat., vol. 58, pages 359-390, 1991). Солями натрия, калия и кальция, которые могут быть использованы для обмена, являются, например, соответствующие ацетаты, нитраты и хлориды.

Способ любого типа может быть использован на стадии (b) для формования катализатора настоящего изобретения: катализатор, действительно может быть приготовлен в виде таблеток, цилиндров или любой другой формы, считающейся пригодной для ее использования в реакциях алкилирования ароматических соединений легкими олефинами и особенно этиленом и пропиленом. Предпочтительно используют способ экструзии, то есть формование катализатора в цилиндрах, имеющих малые размеры и называемых таблетками. Эта стадия формования, как описано в ЕР 687500, способна вызывать распределение пористости, которое может быть определено априори, а параметры, принятые во время формования катализатора, являются существенными для регулирования и получения экстрацеолитной пористости, имеющей долю по меньшей мере 25%, состоящую из пор с радиусом больше  Эти параметры, главным образом, относятся к сопротивлению экструзии и размеру частиц бета-цеолита и использованного неорганического лиганда. При тех же самых компонентах регулирование сопротивления экструзии может быть проведено модификацией нескольких переменных, типичных для способа экструзии, среди которых являются тип используемой машины, скорость вращения секции сжатия, диаметр выходных отверстий или литьевых отверстий свежеэкструдированного продукта, влажности загрузки в экструдер, качества и количества пептизатора, возможно используемого для приготовления загрузки в экструдер, и возможного присутствия определенных веществ, пригодных для придания пластичности и текучести во время экструзии. На стадии формования, следовательно, можно определить распределение пористой структуры катализатора посредством вышеуказанных переменных и специалисты по методам формования катализаторов, в частности экструзии, будут определенно знать эффект, вклад и роль вышеуказанных переменных в определении распределения пористости в структуре катализатора и смогут, следовательно, легко повторить процесс приготовления, описанный выше.

Эти параметры, главным образом, относятся к сопротивлению экструзии и размеру частиц бета-цеолита и использованного неорганического лиганда. При тех же самых компонентах регулирование сопротивления экструзии может быть проведено модификацией нескольких переменных, типичных для способа экструзии, среди которых являются тип используемой машины, скорость вращения секции сжатия, диаметр выходных отверстий или литьевых отверстий свежеэкструдированного продукта, влажности загрузки в экструдер, качества и количества пептизатора, возможно используемого для приготовления загрузки в экструдер, и возможного присутствия определенных веществ, пригодных для придания пластичности и текучести во время экструзии. На стадии формования, следовательно, можно определить распределение пористой структуры катализатора посредством вышеуказанных переменных и специалисты по методам формования катализаторов, в частности экструзии, будут определенно знать эффект, вклад и роль вышеуказанных переменных в определении распределения пористости в структуре катализатора и смогут, следовательно, легко повторить процесс приготовления, описанный выше.

Каталитический материал настоящего изобретения, как оказалось, имеет более высокую степень взаимосвязи экстрацеолитной сети пор, чем материалы, не соответствующие настоящему изобретению.

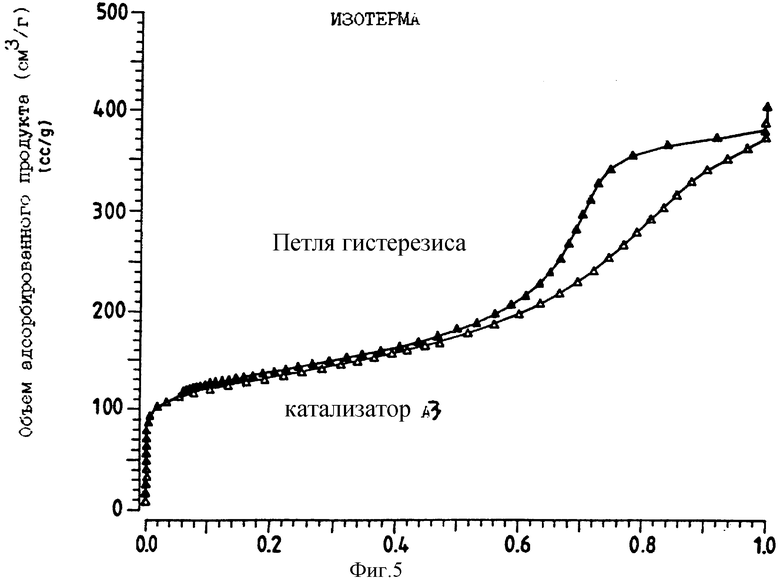

Для измерения степени взаимосвязи, существующей между порами, которая является важным параметром для распределения реагентов через таблетки катализатора, необходимо непрямое измерение. Оно может быть проведено выработкой данных изотерм абсорбции азота при температуре жидкого азота в зоне относительного давления, соответствующей мезопористости. В этой зоне присутствие мезопор действительно отмечено только по изотерме типа IV, характеризуемой присутствием гистерезиса, то есть в зоне, в которой ветвь абсорбции не может быть совмещена с ветвью десорбции.

Отличительная особенность гистерезиса экспериментальной изотермы абсорбции азота при температуре жидкого азота указывает на уменьшение степени связанности экстрацеолитной сети пор катализатора, подвергнутого анализу; этот результат следует избегать или будет еще лучше провести испытания и получить ослабление гистерезиса, так как это указывает на катализатор, имеющий хорошую связанность и, следовательно, распределение внутри ОЭП.

В частности, форма петли гистерезиса типа А согласно классификации Де Бера качественно указывает на мезопористость, существенно состоящую из регулярных или цилиндрических пор, "открытых с обоих концов" ("Введение в площадь поверхности порошка". Introduction to Powder Surface Area, chpt. 9, Lowell, Seymour-Wiley Interscience publ. 1979), для которых на испарение жидкого азота, содержащегося в них, во время десорбции существенно не влияют окружающие поры и, следовательно, испарение зависит, в основном, от давления окружающей фазы паров ("Площадь поверхности в промежуточных порах". The Surface Area in Intermediate Pores, J.P.C. Broekhoff and J.H. de Boer in International Symposium on Surface Area Determination-Bristol, U.K., 1969 - IUPAC).

Форма петли гистерезиса типа Е указывает на другой вид пор типа "бутылочное горлышко", который обычно относится к порам, в которых содержащаяся в них жидкость не находится непосредственно в контакте с фазой паров в течение процесса десорбции: это, следовательно, является качественным показателем меньшей связанности сети мезопор определяемого материала по сравнению с материалом, характеризуемым петлей гистерезиса типа А.

Для измерения пористости с использованием метода физической адсорбции азота при температуре жидкого азота применяли прибор Сорптоматик 1900 Карло Эрба, в основном используя указания, содержащиеся в главах 12 и 13 и главе 20 книги "Введение в площадь поверхности порошка" (Introduction to Powder Surface Area, Lowell, Seymour - Wiley Interscience publ. 1979) в отношении условий анализа.

Каталитическая композиция настоящего изобретения особенно пригодна в процессах алкилирования ароматических углеводородов легкими С2 - С4-олефинами, особенно бензола этиленом, для получения этилбензола и бензола пропиленом для получения кумола.

Реакция алкилирования может быть промышленно проведена непрерывным, полунепрерывным или периодическим способом в газовой фазе, жидкой фазе или смешанной фазе; для того чтобы поддерживать температуру в предпочтительном интервале и снизить побочное образование ароматических полиалкилированных продуктов, катализатор может быть размещен в различных слоях в реакторе. Остановку реакции проводят между одним слоем и другим инертными растворителями, и/или частью ароматики, и/или частью олефина.

При соответствующих условиях возможно получить более высокие отношения ароматическое соединение/олефин в одном слое без увеличения самого общего отношения с очевидным преимуществом для последующего разделения и рециркулирования ароматики. Регулирование температуры может быть проведено не только охлаждением реагентов и/или инертных продуктов, но и внутренним охлаждением между слоями, например введением охладителей. Реакция алкилирования может быть соответственно проведена в двух или больше реакторах последовательно с охлаждением между ними для регулирования температуры. Загрузка олефинов и/или ароматических соединений может быть соответственно поделена между различными реакторами и слоями реактора, то есть олефин и/или ароматическое соединение добавляют за более чем одну стадию; олефин может быть разбавлен ароматикой или инертным продуктом для улучшения регулирования температуры. Олефин загружают в таких количествах, чтобы получить мольное отношение (ароматическое соединение)/(олефин) предпочтительно 1 - 20, более предпочтительно 2 - 8, температура реакции 100 - 300oС, предпочтительно 120 - 230oС, давление 10 - 50 атм, предпочтительно 20 - 45 атм; объемная скорость 0,1 - 200,0 ч-1, предпочтительно 1 - 10 ч-1. Следует, однако, отметить, что комбинация между действительно применяемыми условиями температуры и давления такова, чтобы гарантировать, что реакция имеет место по меньшей мере частично в жидкой фазе и, что более предпочтительно, существенно в жидкой фазе.

Использование каталитической композиции настоящего изобретения в процессах алкилирования позволяет увеличить время службы и производительность самого катализатора для каждого реакционного цикла по сравнению с известным уровнем техники.

Каталитическая композиция настоящего изобретения также особенно полезна при переалкилировании ароматических углеводородов полиалкилированными ароматическими углеводородами. Полиалкилированный ароматический углеводород предпочтительно выбирают из диэтилбензола и, возможно, триэтилбензола и диизопропилбензола и, возможно, триизопропилбензола. Особенно предпочтительно переалкилирование бензола диэтилбензолом и, возможно, триэтилбензолом для получения этилбензола и бензола диизопропилбензолом и, возможно, триизопропилбензолом для получения кумола.

Реакцию переалкилирования предпочтительно проводят при таких условиях, чтобы она протекала по меньшей мере частично в жидкой фазе, более предпочтительно при таких условиях, чтобы она протекала существенно в жидкой фазе. Реакцию предпочтительно проводят при 100 - 350oС, давлении 10 - 50 атм и объемной скорости 0,1 - 200,0 ч-1. Еще более предпочтительны температура 150 - 300oС, давление 20 - 45 атм и объемная скорость 0,1 - 10 ч-1.

Мольное отношение ароматического углеводорода и полиалкилароматического углеводорода может изменяться между 1 и 30, предпочтительно между 4 и 15.

Согласно предпочтительному аспекту, для того чтобы максимизировать получение моноалкилированного продукта в реакции ароматических соединений с легкими олефинами и, в особенности, бензола с этиленом с получением этилбензола и бензола с пропиленом с получением кумола, активность переалкилирования катализатора настоящего изобретения может уже быть осуществлена в реакторе, в котором проводят процесс алкилирования, где установлением достаточного времени пребывания снижают количество полиалкилированных побочных продуктов по отношению к моноалкилированному продукту. Согласно еще более предпочтительному аспекту, чтобы получить лучшие выходы моноалкилированного продукта, продукт, полученный при алкилировании, может быть разделен на фракцию ароматического углеводорода, фракцию моноалкилированной ароматики и фракцию полиалкилированной ароматики, и последнюю фракцию возвращают в реактор алкилирования, где она подвергается переалкилированию с получением моноалкилированного продукта.

В альтернативном случае реакция переалкилирования может быть проведена в предназначенном для этого реакторе, где фракция полиалкилароматического соединения контактирует с загруженным ароматическим углеводородом в присутствии катализатора настоящего изобретения. Например, фракция "кумоловых кубов", образующаяся в процессе алкилирования при получении кумола, может быть использована в качестве полиалкилированного ароматического углеводорода, главным образом состоящего из диизопропилбензолов.

Следующий аспект настоящего изобретения, следовательно, относится к способу получения моноалкилированных ароматических углеводородов, который включает:

1) контактирование ароматического углеводорода и С2 - С4-олефина друг с другом в присутствии катализатора настоящего изобретения,

2) разделение полученного продукта на фракцию, содержащую ароматический углеводород, фракцию, содержащую моноалкилированный ароматический углеводород, и фракцию, содержащую полиалкилированные ароматические углеводороды,

3) контактирование фракции, содержащей полиалкилированные ароматические углеводороды, с ароматическим углеводородом в присутствии катализатора настоящего изобретения.

Согласно изложенному выше есть еще более предпочтительный аспект настоящего изобретения - способ получения моноалкилированных ароматических углеводородов, который включает:

1) контактирование ароматического углеводорода и С2 - С4-олефина друг с другом в присутствии катализатора настоящего изобретения в таких условиях алкилирования, что реакция протекает по меньшей мере частично в жидкой фазе,

2) разделение полученного продукта на фракцию, содержащую ароматический углеводород, фракцию, содержащую моноалкилированный ароматический углеводород, и фракцию, содержащую полиалкилированные ароматические углеводороды,

3) контактирование фракции, содержащей полиалкилированные ароматические углеводороды, с ароматическим углеводородом в присутствии катализатора настоящего изобретения в таких условиях переалкилирования, что реакция протекает по меньшей мере частично в жидкой фазе.

Пример 1. 58,8 г гидроксида тетраэтиламмония в водном растворе (40 мас.% раствор ГТАА) и 1,9 г алюмината натрия (56% Аl2O3) добавляют к 58,4 г деминерализированной воды. Смесь нагревают до примерно 80oС и оставляют при перемешивании до полного растворения. Полученный прозрачный раствор добавляют к 37,5 г коллоидного оксида кремния Лудокс HS с 40 мас.% SiO2. Получают суспензию с рН 14, которую загружают в стальной реактор, выдерживающий давление, и оставляют кристаллизоваться при гидротермических условиях при 150oС в течение 10 дней в статическом состоянии и при автогенном давлении. Кристаллический продукт отделяют фильтрованием, снова диспергируют в деминерализированной воде (примерно 150 г) и снова фильтруют: получают влажную плитку цеолита, содержащую органический матричный агент тетраэтиламмоний и натрий. Продукт характеризуют рентгенограммой порошков.

Пример 2. Влажную плитку, полученную в примере 1, сушат в печи 1 ч при 150oС и прокаливают в муфельной печи 5 ч при 550oС в токе воздуха.

Прокаленный твердый материал диспергируют в водном растворе ацетата аммония (150 г воды и 8 г ацетата аммония) для ионного обмена. Суспензию нагревают при перемешивании 1 ч при примерно 80oС.

Суспензию затем фильтруют и полученный твердый материал снова диспергируют в деминерализированной воде (150 мл) для промывки. Суспензию затем снова фильтруют и ионный обмен и промывку повторяют друг за другом. Твердый материал затем промывают снова, фильтруют и затем сушат в печи 1 ч при 150oС с получением цеолита в аммиачной форме. Этот цеолит прокаливают в муфельной печи 5 ч при 550oС в токе воздуха с получением бета-цеолита в кислотной форме. По данным элементного анализа остаток натрия в последнем образце действительно равен 106 млн-1 (0,00106%). Содержание алюминия равно 3,14% ([Al]/[Na] = 252). Продукт характеризуют дифрактограммой порошков.

Пример 3. Влажную плитку, полученную в примере 1, диспергируют в водном растворе ацетата аммония (200 г воды и 16 г ацетата аммония) для ионного обмена. Суспензию нагревают при перемешивании 1 ч при примерно 80oС.

Суспензию затем фильтруют и полученный твердый материал снова диспергируют в деминерализированной воде (150 мл) для промывки. Суспензию затем снова фильтруют и снова получают влажную плитку бета-цеолита в аммиак/алкиламмониевой форме. По данным элементного анализа остаток натрия в последнем образце действительно равен 112 млн-1 (0,00112%). Содержание алюминия равно 3,38% ([Al]/[Na] = 257). Продукт характеризуют дифрактограммой порошков.

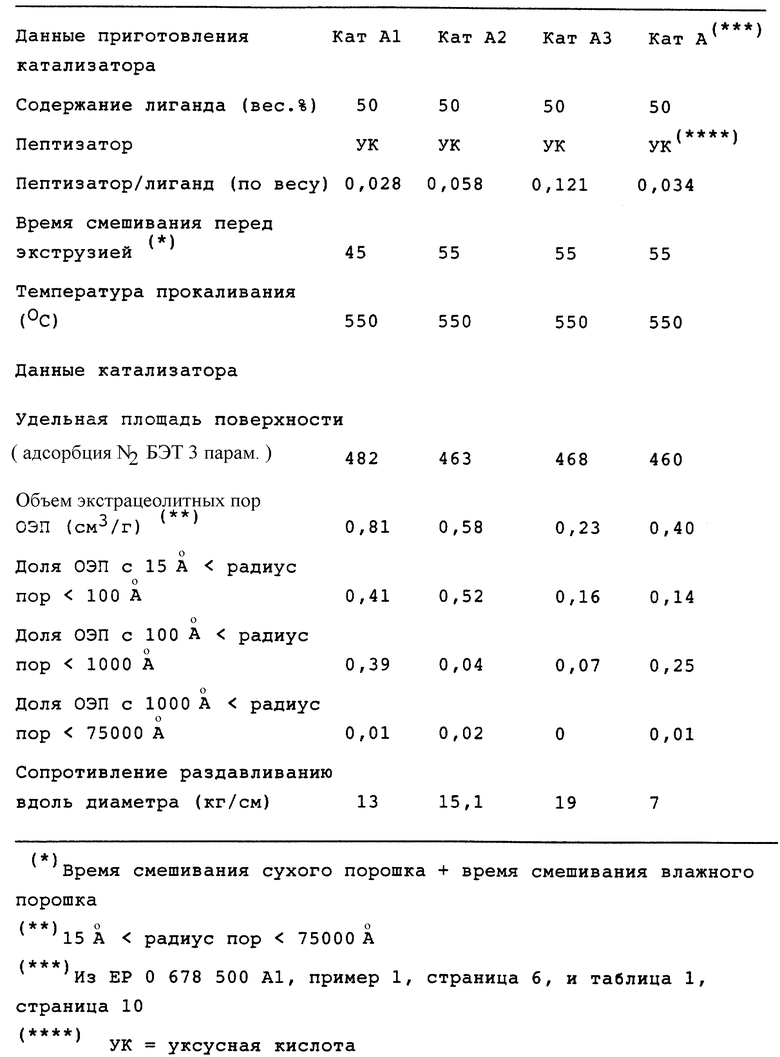

Пример 4. Способом экструзии получают катализатор, названный катализатор A1, на основе бета-цеолита, приготовленного согласно примеру 3, и оксида алюминия в форме боэмита, причем основные принятые параметры катализатора указаны в таблице.

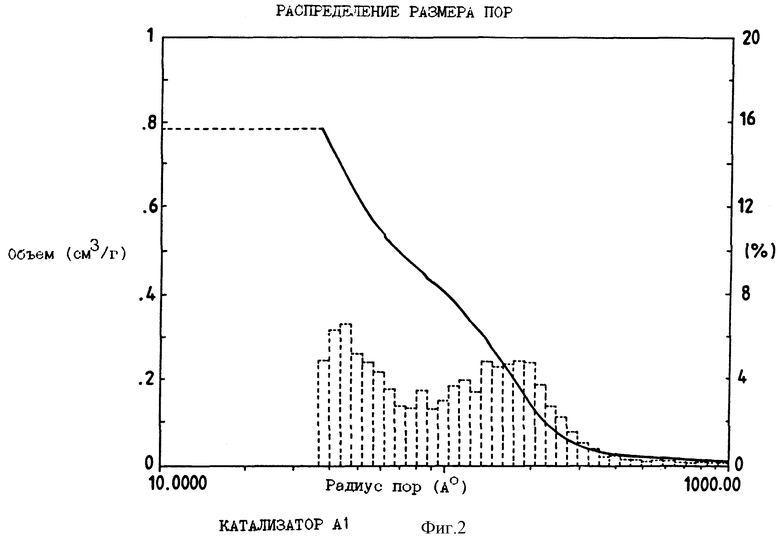

Бета-цеолит, использованный в этом катализаторе, не подвергался какой-либо обработке прокаливанием. Метод получения схематизирован в схеме организации производства на фигуре 1. Катализатор, полученный таким образом, затем подвергали единственной обработке прокаливанием на воздухе. Интервалы пористости катализатора показаны в таблице, из которой видно, что доля пор с радиусом >  больше 35% в соответствии с тем, что заявлено в ЕР 687500, в то время как полный объем экстрацеолитных пор ОЭП = 0,81 мл/г.

больше 35% в соответствии с тем, что заявлено в ЕР 687500, в то время как полный объем экстрацеолитных пор ОЭП = 0,81 мл/г.

Фигура 2 показывает график экстрацеолитного РРП, относящийся к катализатору А1, который следует сравнивать с объемом микропор, то есть существенно цеолитных пор, равным 0,12 мл/г.

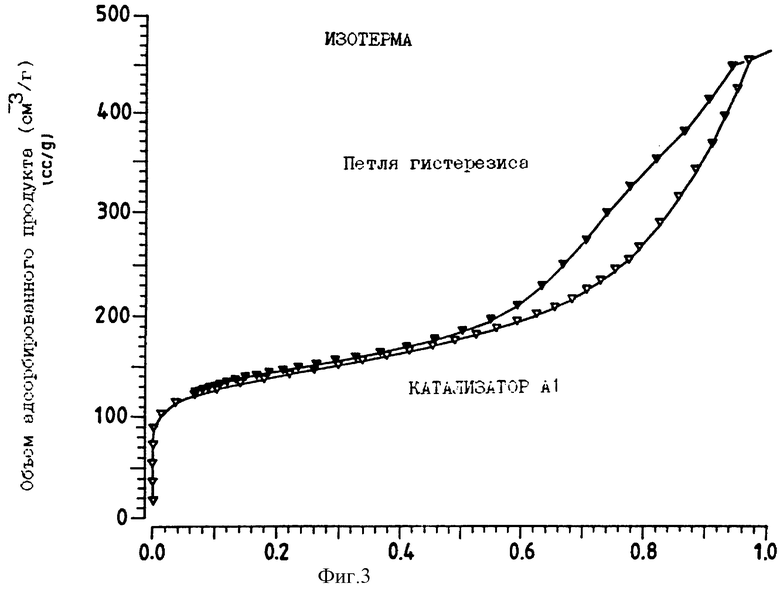

Фигура 3 показывает полную изотерму абсорбции азота при температуре жидкого азота; наличие гистерезиса обусловлено долей существующей мезопористости и его форма дает качественное указание на тип связанности между порами внутри этой доли. Форма петли гистерезиса может быть классифицирована как тип А.

Катализатор А1 имеет значение сопротивления раздавливанию, равное примерно 13 кг/см.

Пример 5 (сравнительный). Экструзионным способом получают катализатор, названный А2, главные параметры которого перечислены в таблице, причем катализатор получают из бета-цеолита, полученного согласно примеру 3, и оксида алюминия в форме боэмита.

Бета-цеолит, использованный в этом катализаторе, не подвергался какой-либо обработке прокаливанием. Основные параметры способа экструзии изменяли относительно параметров, использованных в предыдущем примере 4. Способ получения схематизирован в схеме организации производства на фигуре 1. Катализатор, полученный таким образом, затем подвергали единственной обработке прокаливанием на воздухе.

Интервалы пористости катализатора показаны в таблице, из которой видно, что доля пор с радиусом >  составляет меньше 25% полной экстрацеолитной пористости в отличие от заявленного в ЕР 687500, тогда как полный объем ОЭП = 0,55 мл/г.

составляет меньше 25% полной экстрацеолитной пористости в отличие от заявленного в ЕР 687500, тогда как полный объем ОЭП = 0,55 мл/г.

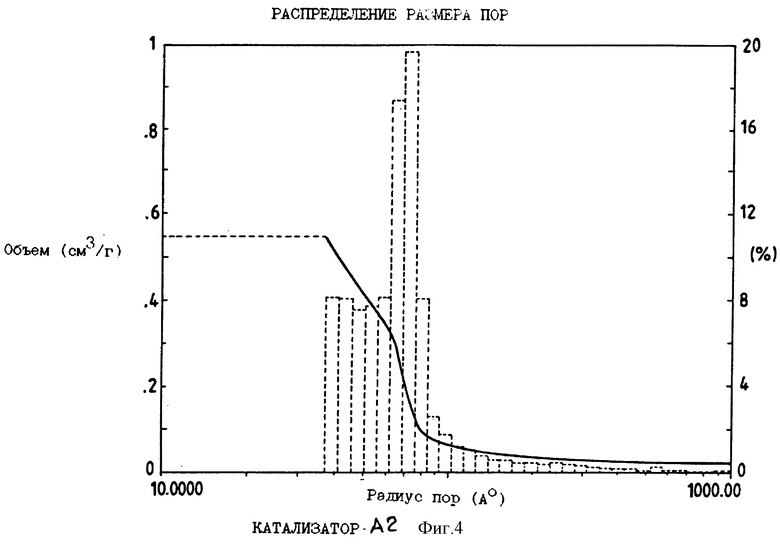

График экстрацеолитного РРП, относящийся к катализатору А2, показан на фигуре 4 и ясно указывает на отсутствие экстрацеолитной пористости у материала Al.

Катализатор А2 имеет сопротивление раздавливанию, равное примерно 15,1 кг/см.

Пример 6 (сравнительный). Экструзионным способом получают катализатор, названный А2, главные параметры которого перечислены в таблице, причем катализатор получают из бета-цеолита, полученного согласно примеру 2, и оксида алюминия в форме боэмита.

Бета-цеолит, использованный в этом катализаторе, подвергался предварительной обработке прокаливанием. Основные параметры способа экструзии изменяли относительно параметров, использованных в предыдущем примере 4. Способ получения схематизирован в схеме организации производства на фигуре 1. Интервалы пористости катализатора показаны в таблице, из которой видно, что доля пор с радиусом >  составляет меньше 25% полной экстрацеолитной пористости в отличие от заявленного в ЕР 687500, тогда как полный объем ОЭП = 0,21 мл/г.

составляет меньше 25% полной экстрацеолитной пористости в отличие от заявленного в ЕР 687500, тогда как полный объем ОЭП = 0,21 мл/г.

Фигура 5 показывает полную изотерму абсорбции азота при температуре жидкого азота; наличие гистерезиса обусловлено долей существующей мезопористости и его форма дает качественное указание на тип связанности между порами внутри этой доли. Форма петли гистерезиса может быть классифицирована как тип Е. Действительно, как можно видеть, гистерезис значительно более заметен, чем гистерезис фигуры 3, в том смысле, что на первом участке с понижением относительного давления вдоль ветви десорбции количество паров меньше относительно указанного на фигуре 3. Это обусловлено большей трудностью для адсорбированного продукта десорбироваться порами, в которых он содержится, очевидно благодаря меньшей связанности, которая характеризует сеть пор материала A3 по сравнению с материалом А1.

Пример 7 (каталитический тест). Тест на алкилирование бензола пропиленом проводят с использованием экспериментального прибора, состоящего из микропилотного реактора с неподвижным слоем катализатора, причем реактор сделан из Инконела 600 (Inconel 600) и имеет внутренний диаметр 2 см и общую длину 80 см, загрузочных сосудов для бензола и пропилена, дозировочных насосов для раздельной подачи двух реагентов в жидкую фазу, приборов контроля температуры и давления, автоматического устройства для выгрузки выходящего потока из реактора и автоматической системы отбора проб загрузки и выходящего потока для непрерывного анализа реагентов и продуктов.

Анализ проводят на газовом хроматографе HP 5890, связанном с процессором, газ-носитель - гелий, стальная колонка 3,2 мм х 1,5 м, набитая 15% FFAP на Хромосорбе W-AW, температура ввода 250oС, программирование температуры от 50 до 220oС, температура детектора 250oС и детектор - катарометр для загрузки в реактор.

Выходящий поток с другой стороны реактора анализировали на газовом хроматографе DANI 8520, связанном с процессором, газ-носитель - гелий, капиллярная колонка из плавленного оксида кремния с внутренним диаметром 0,2 мм, длина 50 м и метилсиликоновая распределительная жидкость 0,5 мкм, температура ввода 250oС, программирование температуры от 40 до 240oС, температура детектора 250oС, ДИП.

Во время теста поддерживают следующие реакционные условия: температура ввода 150oС; Р = 30 атм; объемная скорость 5,5 ч-1; (бензол)/(пропилен) = 5,7.

Затем загружали 4,5 г катализатора, приготовленного как описано в примере 4 (катализатор А1), и 11,5 г инертного материала.

Фигура 6 показывает тенденцию конверсии пропилена (%) по ординате относительно "времени на потоке" (часы) по абсциссе, полученную с использованием периодического реактора.

Как можно видеть из фигуры 6, конверсия пропилена в конце теста была равной примерно 35% после 500 ч непрерывного циркулирования без какого-либо изменения вышеуказанных реакционных условий.

Та же самая фигура 6 показывает для сравнения кривую, относящуюся к тесту, проведенному на катализаторе А, полученному как описано в примере 1 патента ЕР 687500.

Как можно видеть, улучшение производительности катализатора является значительным и может быть приписано комбинации специфического РРП с высоким общим объемом экстрацеолитных пор.

Пример 8 (сравнительный). В тех же условиях и в той же экспериментальной установке, как в примере 7, каталитический тест проводят с загрузкой катализатора А2, приготовленного как описано в примере 5. Фигура 6 показывает тенденцию конверсии пропилена относительно времени на потоке. Как можно видеть, после примерно 160 ч циркуляции конверсия пропилена достигает 26%.

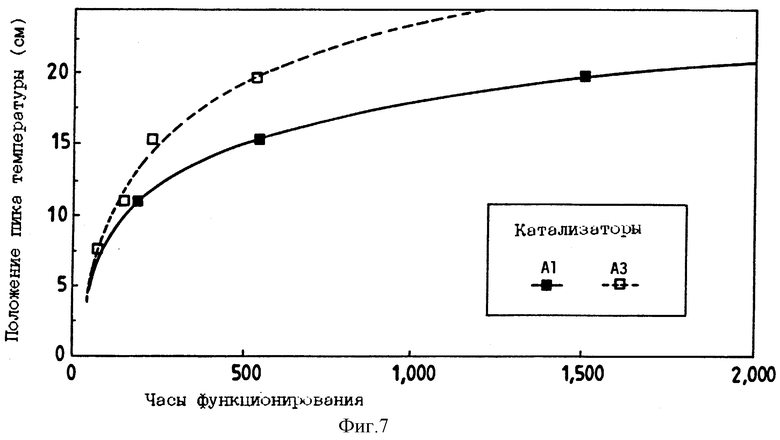

Пример 9 (каталитический тест). Тест на алкилирование бензола этиленом проводят на микропилотной установке, состоящей из двух реакторов с неподвижным слоем, расположенных последовательно, с раздельной подачей этилена. Эти трубчатые реакторы сделаны из стали AISI 316 и имеют внутренний диаметр 1,4 см и длину 25,1 см.

Каждый реактор оборудован восемью термопарами, расположенными вдоль каталитического слоя, и работает в адиабатическом режиме. Бензол подают дозировочным насосом через подогреватель в нижнюю часть первого реактора. Этилен измеряют измерителем массы и смешивают с бензолом перед введением в подогреватели. Реакционную смесь на выходе из второго реактора пропускают через систему регулирования давления и, наконец, охлаждают и собирают в резервуар. В каждом резервуаре мольное отношение бензол/этилен равно 10 и, следовательно, общее мольное отношение равно 5. Температура на входе в каждый реактор равна 200oС, а давление поддерживают 40 атм. Положение пика температуры определяют из графика термического профиля, показываемого термопарами. Образующуюся алкилированную жидкость анализируют газовой хроматографией. Реакторы загружают катализатором А1, полученным как описано в примере 4. Допуская, что после N часов работы катализатор, заключенный между началом слоя и термопарой, используемой как стандарт, деактивируется, производительность катализатора определяют как граммы образующегося этил бензола на граммы деактивированного катализатора.

Фигура 7 показывает тенденцию пика температуры вдоль реактора, показанную в точках измерения соответствующими термопарами, относительно времени на потоке. Если седьмая термопара, расположенная внутри первого реактора приблизительно в 20 см от начала каталитического слоя, принимается за стандарт, производительность катализатора оказывается равной 2050 кг этилбензола на 1 кг катализатора после 1500 ч эксплуатации.

Пример 10 (сравнительный каталитический тест). Тест проводят в тех же условиях и в той же экспериментальной установке, как в примере 9, но используют катализатор A3, приготовленный как описано в примере 6.

Фигура 7 показывает тенденцию пика температуры вдоль реактора, показанную в точках измерения соответствующими термопарами, относительно времени на потоке.

При расчете производительности катализатора, как в примере 9, получают величину, равную 750 кг этилбензола на 1 кг катализатора после 550 ч эксплуатации.

Пример 11 (каталитический тест). 6 г экструдированного катализатора А1, приготовленного как в примере 4, загружают в реактор с неподвижным слоем. Реагенты (бензол и пропилен в мольном отношении 7/1) подают раздельно в реактор, где протекает реакция алкилирования с образованием кумола при 150oС и 38 атм. Скорости потока загрузки таковы, чтобы получить величины объемной скорости 0,71, 0,43, 0,14 ч-1. Результаты (полная конверсия пропилена во всех трех случаях):

Объемная скорость, ч-1 - Диизопропилбензол, кг/т кумола

0,71 - 74,32

0,43 - 63,82

0,14 - 55,7

Уменьшение селективности по диизопропилбензолам с уменьшением объемной скорости обусловлено их переалкилированием в присутствии бензола.

Пример 12 (сравнительный каталитический тест). Реакцию предыдущего примера 11 повторяют с использованием в качестве катализатора катализатор А, приготовленный как в примере 1 патента ЕР 687500. Результаты (полная конверсия пропилена также и в этом случае):

Объемная скорость, ч-1 - Диизопропилбензол, кг/т кумола

0,71 - 85,41

0,43 - 74,23

0,14 - 66,47

Из сравнения полученных результатов с результатами примера 11 очевидно, что катализатор настоящего изобретения более селективен, чем катализатор из ЕР 687500, так как при одинаковой конверсии пропилена (полной при обоих катализаторах) он образует меньше диизопропилбензола.

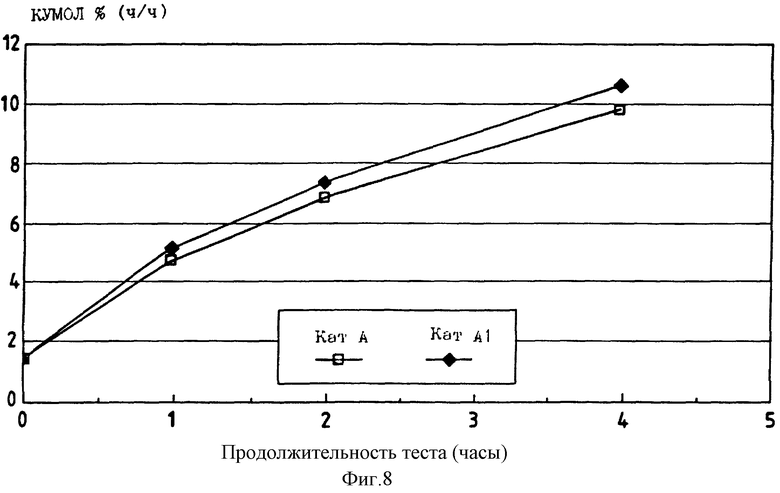

Пример 13 (каталитический тест на переалкилирование). Тест на переалкилирование бензолом проводят с использованием смеси, состав которой представлен ниже и которая моделирует обычный состав кумольных кубов.

Кумольные кубы, вес.%:

Кумол - 5,2

н-Пропилбензол - 0,0013

Фенил-С4 - 0,5

Фенил-С5 - 0,8

м,о,п-Диизопропилбензолы - 73,6

Тяжелые продукты - 19,8

Условия реакции: температура 200oС; давление 30 атм; бензол 250 г; кумольные кубы 90 г; катализатор 3,5 г.

Катализаторами, используемыми в этом тесте, являются катализатор А1, приготовленный как в примере 3, и сравнительный катализатор А, приготовленный как в примере 1 заявки на патент ЕР 687500. Результаты, выраженные как мас.% кумола в реакционной смеси (ордината) относительно времени теста в часах (абсцисса), приведены на графике в фигуре 8.

Изобретение относится к каталитической композиции для алкилирования и/или переалкилирования ароматических соединений, в которой используют бета-цеолит как таковой, или модифицированный изоморфным замещением алюминия на бор, железо или галлий, или модифицированный введением щелочных и/или щелочноземельных металлов путем ионного обмена, и указанная каталитическая композиция имеет экстрацеолитную пористость, то есть пористость, полученную суммированием долей мезо- и макропористости, присутствующих в самой композиции, и которая такова, что доля по крайней мере 25% состоит из пор с радиусом более  причем полный объем экстрацеолитных пор катализатора составляет больше или равен 0,8 мл/г; способу получения каталитической композиции; способу алкилирования ароматических углеводородов, способу их переалкилирования, а также способу получения моноалкилированных ароматических углеводородов с использованием указанной выше каталитической композиции. 5 с. и 22 з.п. ф-лы, 1 табл., 8 ил.

причем полный объем экстрацеолитных пор катализатора составляет больше или равен 0,8 мл/г; способу получения каталитической композиции; способу алкилирования ароматических углеводородов, способу их переалкилирования, а также способу получения моноалкилированных ароматических углеводородов с использованием указанной выше каталитической композиции. 5 с. и 22 з.п. ф-лы, 1 табл., 8 ил.

причем полный объем экстрацеолитных пор катализатора составляет больше или равен 0,8 мл/г.

причем полный объем экстрацеолитных пор катализатора составляет больше или равен 0,8 мл/г.

5. Способ получения каталитической композиции по п. 1, отличающийся тем, что он включает а) приготовление гомогенной смеси, содержащей бета-цеолит в аммониевой/алкиламмониевой форме и неорганический лиганд, причем смешивание проводят при соотношении 50: 50 - 95: 5, предпочтительно 70: 30 - 90: 10, b) формование таким образом полученной смеси, с) прокаливание продукта, образующегося на стадии (b), при 400 - 600oС.

| Катализатор для изомеризации ксилолов | 1985 |

|

SU1301485A1 |

| Катализатор для алкилирования толуола этиленом | 1987 |

|

SU1505573A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА НА ОСНОВЕ ЦЕОЛИТА ТИПА "ПЕНТАСИЛ" | 1988 |

|

RU1615941C |

| Роторный гидропульсатор | 1967 |

|

SU439632A1 |

Авторы

Даты

2002-09-27—Публикация

1997-12-11—Подача