Изобретение относится к средствам механизации работ на сортировочных горках железнодорожных станций.

За последние два десятилетия переработка вагонов на многих станциях возросла на 30-35%, а число механизированных сортировочных горок увеличилось в 2,2 раза.

В этой связи большое внимание уделяется техническому перевооружению горочного хозяйства с целью обеспечения дальнейшего прироста размеров переработки вагонов, достижения более высокого качества и улучшения технико-экономических показателей сортировочного процесса.

В составе технических средств сортировочного процесса можно выделить две основные группы: исполнительные устройства и устройства управления и контроля. К первой группе относятся устройства, выполняющие команды и осуществляющие необходимые исполнительные воздействия на вагоны - вагонные замедлители. Эффективность работы эксплуатируемых вагонных замедлителей во многом занижается наличием в них недостатков технического, эксплуатационного и экономического характера. К недостаткам технического характера относятся занижение нагрузки с оси вагона, на которые рассчитаны конструкции, не соответствующих перспективному подвижному составу, повышенная металлоемкость в расчете на единицу тормозной мощности, значительная глубина заложения, достигающая 1,1 м от уровня головки рельса, что требует сооружения водоотводов, повышенное число звеньев в кинематической силовой цепи, что усложняет их конструкцию и затрудняет работу по поддержанию регулировочных размеров, большой удельный вес дефицитных для МПС литых деталей (80-90%) общей массы, что сдерживает рост объемов их производства. Эксплуатационные недостатки в основном являются следствием технических, а экономические выражаются в виде значительных расходов энергоресурсов на работу замедлителей в виде повышенных затрат на техническое обслуживание (В.П. Шейкин. Эксплуатация механизированных сортировочных горок. М.: Транспорт, 1992, с. 195-196).

Из последних перспективных вагонных замедлителей известен пневмогидравлический вагонный замедлитель системы ВНИИЖТа (ВЗПГ), описанный в вышеупомянутом источнике (там же, стр. 198-205, рис. 7.8, 7.9. 7.10), который согласно расчету при внедрений на всех горках позволит достичь экономии электроэнергии 57 млн кВт. ч в год и трудозатрат на обслуживание 540 тыс. чел.час. в год и представляющий собой тормозные балки с шипами, закрепленные на рычагах, которые шарнирно связаны между собой и стойкой с помощью общей оси, причем стойки установлены на брусьях, на которых также смонтированы пружины, упирающиеся своими верхними торцами в тормозные балки. Один из рычагов шарнирно связан с концом гидроцилиндра, а другой рычаг шарнирно связан со штоком поршня. Рычаги снабжены ограничительными пружинами для фиксации балок в подготовительном к торможению положении. Привод замедлителя выполнен комбинированным и включает силовые цилиндры, имеющие пневматические и гидравлические полости, чем выгодно совмещается большая объемная работа и компактность гидравлики и неисчерпаемость и доступность пневматики, в результате чего в системе создаются требуемое высокое давление до 16 мПа и требуемое быстродействие рычагов.

Вагонный замедлитель ВЗПС ВНИИЖТа не лишен, однако и ряда существенных недостатков, относящихся к разряду технических, природа которых кроется в принятой кинематической схеме устройства, в основу которой положен принцип силового захвата колеса вагона рабочим органом клещевого типа, что обусловило повышенное число звеньев в силовой цепи и тем самым усложнило конструкцию в целом и затруднило работу по поддержанию регулировочных размеров.

Второй недостаток - сложный в эксплуатации комбинированный пневмогидравлический привод, требующий особых условий по его обслуживанию при низких температурах в зимний период работы.

Наиболее близким к заявляемому устройству является "Стационарное устройство для закрепления составов на станционных путях", патент РФ 2086447, В61К 7/02, 7/16, содержащее тормозные шины, взаимодействующие с ободами колесной пары вагона и шарнирно соединены с рельсами пути, причем тормозные шины установлены только с внутренней стороны колесной пары, образуя упругий клин, обращенный навстречу колесной паре. Сходящиеся же концы клина шарнирно закреплены на первой поперечине, которая своими концами жестко сочленена с рельсами пути, а расходящиеся концы клина свободно примыкают к рессорным балкам, одни концы которых закреплены на второй поперечине, а другие, снабженные роликами, свободно оперты на третью поперечину, на которой между роликами рессорных балок установлена с возможностью перемещения относительно поперечины управляемая с помощью привода чека.

Рассматривая это устройство, с целью выявления возможности использовать его в качестве вагонного замедлителя, можно отметить, что, в принципе, оно способно выполнить функции вагонного замедлителя, поскольку будучи выставлено в рабочее положение (чека находится между роликами опорных балок) при проходе по нему вагона, последний тормозит за счет заклинивания колесных пар в упругом клине из двух тормозных шин.

К положительным особенностям этого устройства относятся: простота конструкции с небольшим количеством деталей, отсутствие дефицитных узлов и материалов, надежность в работе и простота эксплуатации устройства в плане, практически не выходит за наружный контур рельсовой колеи, а по выходе конструкция не опускается ниже подошвы шпал.

Однако в исполнении устройства по патенту 2086447 использовать его в качестве вагонного замедлителя практически нецелесообразно по двум причинам.

Первая причина. С помощью чеки (прямоугольник в плане) невозможно регулировать величину тормозного усилия, без чего работа устройства как замедлителя теряет смысл.

Вторая причина. С помощью упругого клина из двух тормозных шин невозможно получить достаточное по времени тормозное воздействие на вагон, поскольку клин срабатывает только коротким участком, которым он примыкает к рессорным балкам, а это приводит к необходимости постановки цепочки из нескольких устройств, что явно нецелесообразно.

Ставится задача: получить такую конструкцию вагонного замедлителя, которая сохраняла бы положительные способности устройства по патенту 2086447, могла бы обеспечить регулирование величины тормозных усилий бесступенчато и представляла бы собой один блок, а не цепочку устройств.

Поставленная задача решается следующим образом.

В известном устройстве, включающем поперечные балки, жестко сочлененные с рельсами пути, тормозные шины, установленные только с внутренней стороны колесной пары, рессорные балки и чеку, установленную между рессорными балками, с возможностью перемещения относительно поперечин, тормозные шины выполнены прямолинейными, установлены параллельно рельсам пути и зафиксированы относительно поперечин только в продольном направлении, а чека выполнена в виде клина, при этом устройство дополнительно снабжено распорными пружинами, установленными между рессорными балками по одной на каждом конце, и вкладышами, установленными в технологическом зазоре между тормозными шинами и рессорными балками с возможностью свободного перемещения и фиксации в нужном месте, причем вкладыши в количестве четырех размещены попарно и симметрично относительно середины рессорных балок.

Выполнением тормозных шин прямолинейными и установкой их параллельно рельсам пути достигается возможность нажатия на колеса вагона по всей (сколь угодно большой) длине шин до снижения скорости вагона до требуемой величины на одном вагонном замедлителе.

Выполнением подвижной чеки в виде клина достигается возможность бесступенчатого регулирования тормозной силы в зависимости от массы вагона и его скорости при входе на вагонный замедлитель.

Установкой между рессорными балками по их концам распорных пружин достигается возможность сопротивления перемещению клина и, кроме того, исключения случайного попадания посторонних предметов в зазор между рельсами пути и тормозными шинами, т. е. при неработающем вагонном замедлителе упомянутый зазор равен нулю.

Установкой вкладышей в технологическом зазоре между тормозными шинами и рессорными балками достигается возможность регулирования общей жесткости системы: тормозные шины при настройке вагонного замедлителя при его монтаже в зависимости от заданных исходных данных - массы вагона и скорости его при входе на замедлитель.

С помощью вкладышей корректируется жесткость системы при эксплуатации в случае изменения данных о массе и скорости вагонов.

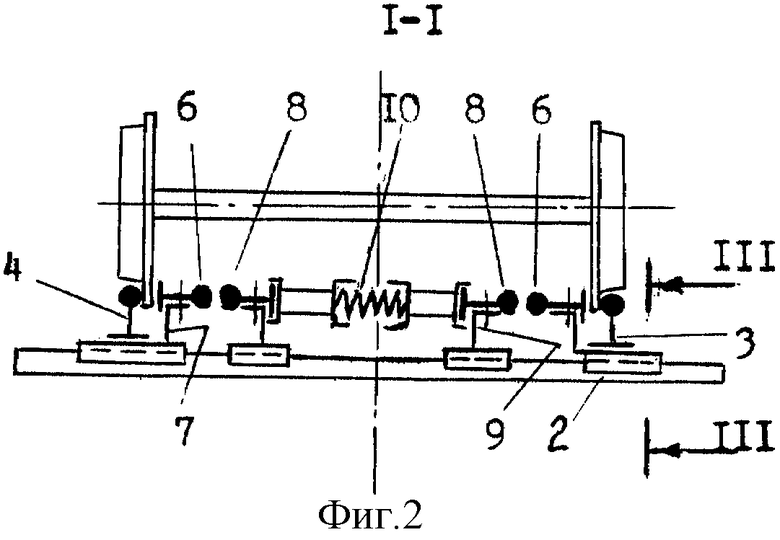

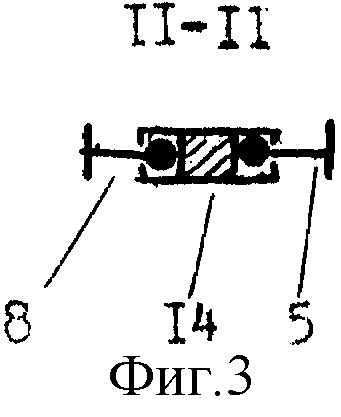

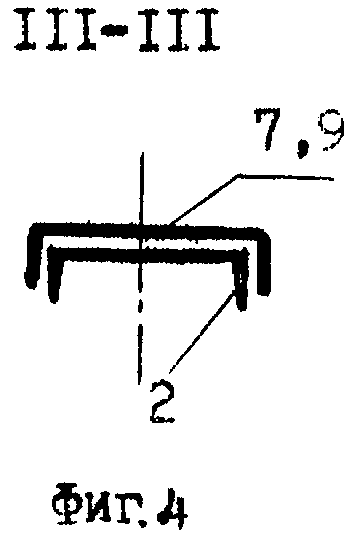

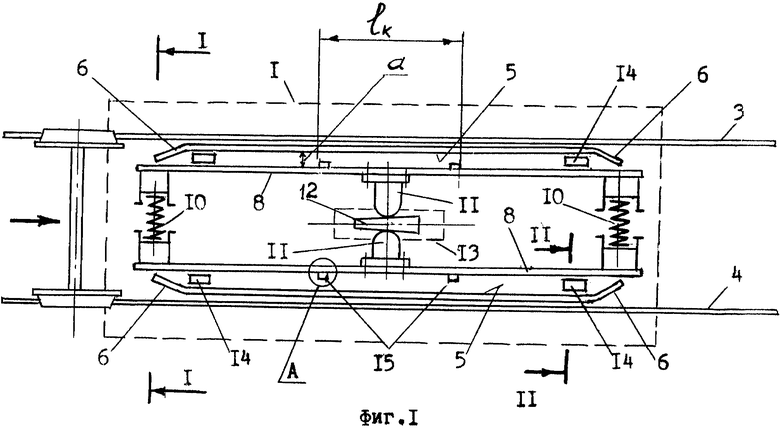

На фиг.1 показана схема вагонного замедлителя; на фиг.2 - разрез I-I на фиг.1; на фиг.3 - разрез II-II на фиг.1; на фиг.4 - разрез III-III на фиг.2: на фиг.5 - узел "А" на фиг.1.

Вагонный замедлитель включает поперечные балки 2, виде металлических шпал (фиг. 4), которые на фиг.1 условно обозначены пунктирным контуром 1 и которые жестко сочленены с рельсовыми нитками пути 3 и 4 и одновременно являются направляющими для двух тормозных шин 5 с усами 6, сочлененных с помощью кареток 7 (фиг.2) с поперечными балками 2 с возможностью свободного перемещения вдоль последних и с фиксацией от перемещения вдоль оси пути, две рессорных балки 8, установленных на поперечных балках 2 в одной плоскости с тормозными шинами 5, образуя с последующими технологический зазор "а" и сочлененные с поперечными балками 2 (фиг.2) с помощью кареток 9 с возможностью свободного перемещения вдоль поперечин и фиксацией от перемещения вдоль оси пути, две распорные пружины 10, установленные в распор между концами распорных балок 8, две консоли 11, жестко закрепленные по центрам рессорных балок 8 и своими свободными концами обращенные навстречу друг другу, клин 12, установленный на поперечинах с возможностью двигаться относительно последних с помощью привода 13 между концами консолей 11, регулятор жесткости системы тормозные шины 5 - рессорные балки 8, состоящий из двух пар вкладышей 14, установленных в технологических зазорах "а" с возможностью свободного перемещения вдоль по зазору и фиксацией в положении, соответствующем требуемой жесткости системы (фиг.3), и четыре ограничителя 15, жестко закрепленных на рессорных балках 8 (фиг.5), задача которых исключить возможность установки вкладышей в опасной зоне lk (фиг.1) с целью страховки от выброса колесной пары на тормозные шины, когда по ошибке при нулевом зазоре между консолями 11 и 12 вкладыш или вкладыши будут выставлены по оси консолей 11.

Вагонный замедлитель работает следующим образом.

В положении замедлителя, когда клин 12 постоянно выведен из-под консолей 11, тормозные шины 5 с помощью пружин 10 через рессорные балки 8 и вкладыши 14 оказываются прижаты к рельсам 3 и 4 с усилием, позволяющим пропускать локомотив независимо от того, на какой позиции будут установлены вкладыши 14.

Наибольшее тормозное усилие соответствует ситуации, когда клин 12 вдвинут между консолями 11 без зазора, а все вкладыши 14 сдвинуты к ограничителям 15. В этом случае пружинят участки тормозных шин, работающие на пределе своих возможностей, и самые короткие плечи-консоли рессорных балок, которые также работают на пределе своих возможностей.

В зависимости от исходных данных для работы конкретной сортировочной горки выбирается (определяется) длина тормозных шин и рессорных балок, в качестве которых используются старогодные рельсы, выполняются необходимые расчеты остальных элементов замедлителя, а после сборки производятся настройка замедлителя и тарирование системы тормозные шины - рессорные балки в пределах от нейтрального положения замедлителя до максимального значения тормозных сил.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЦИОНАРНОЕ УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ СОСТАВОВ НА СТАНЦИОННЫХ ПУТЯХ | 1995 |

|

RU2086447C1 |

| ЗАМЕДЛИТЕЛЬ ВАГОННЫЙ ЭЛЕКТРОМАГНИТНЫЙ | 2015 |

|

RU2611474C1 |

| ВАГОННЫЙ ЗАМЕДЛИТЕЛЬ-ЗАЖИМ | 2004 |

|

RU2270773C1 |

| ВАГОННЫЙ ЗАМЕДЛИТЕЛЬ | 2007 |

|

RU2327589C1 |

| УСТРОЙСТВО ДЛЯ ТОРМОЖЕНИЯ ВАГОНОВ | 2009 |

|

RU2397901C1 |

| СПОСОБ ТОРМОЖЕНИЯ ВАГОНОВ НА РУЧНЫХ ТОРМОЗНЫХ ПОЗИЦИЯХ СОРТИРОВОЧНЫХ ГОРОК | 2006 |

|

RU2379207C2 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ТЕЛЕЖКАМИ ЛОКОМОТИВА В КРИВЫХ УЧАСТКАХ ПУТИ | 1997 |

|

RU2119437C1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ СМАЗКИ НА РАБОЧУЮ ПОВЕРХНОСТЬ РЕБОРДЫ КОЛЕСА ЛОКОМОТИВА | 1999 |

|

RU2161104C2 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ЭКИПАЖНЫМИ ТЕЛЕЖКАМИ ЛОКОМОТИВА | 1997 |

|

RU2124995C1 |

| УСТРОЙСТВО ДЛЯ СМАЗЫВАНИЯ РАБОЧЕЙ ПОВЕРХНОСТИ РЕБОРДЫ КОЛЕСА ЛОКОМОТИВА | 1998 |

|

RU2144875C1 |

Изобретение относится к средствам механизации работ на сортировочных горках железнодорожных станций. Вагонный замедлитель содержит две тормозные шины из прямолинейных отрезков старогодных рельсов, установленных параллельно рельсам горочного пути только с внутренней стороны колесной пары вагона, две рессорные балки из старогодных рельсов, установленных параллельно тормозным шинам с технологическим зазором, и клин, установленный между рессорными балками с возможностью перемещения относительно последних по команде с пульта управления вагонным замедлителем. Техническим результатом является улучшение технических, эксплуатационных и экономических показателей сортировочного процесса путем обеспечения бесступенчатого регулирования величины тормозных усилий. 5 ил.

Вагонный замедлитель, содержащий поперечные балки, жестко сочлененные с рельсами пути, тормозные шины, установленные только с внутренней стороны колесной пары, рессорные балки и чеку, установленную между рессорными балками с возможностью перемещения относительно поперечных балок, отличающийся тем, что тормозные шины выполнены прямолинейными, установлены параллельно рельсовому пути и зафиксированы относительно поперечных балок только в продольном направлении, а чека выполнена в виде клина, при этом устройство дополнительно снабжено распорными пружинами, установленными между рессорными балками по одной на каждом конце, и вкладышами, установленными в технологическом зазоре между тормозными шинами и рессорными балками с возможностью свободного перемещения и фиксации в нужном месте, причем вкладыши в количестве четырех размещены попарно и симметрично относительно середины рессорных балок.

| СТАЦИОНАРНОЕ УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ СОСТАВОВ НА СТАНЦИОННЫХ ПУТЯХ | 1995 |

|

RU2086447C1 |

| УСТРОЙСТВО ДЛЯ ОСТАНОВКИ ПОТЕРЯВШЕГО УПРАВЛЕНИЕ ПОЕЗДА | 1995 |

|

RU2099223C1 |

| ВАГОННЫЙ ЗАМЕДЛИТЕЛЬ | 0 |

|

SU307932A1 |

| GB 1563198 А, 19.03.1980. | |||

Авторы

Даты

2002-09-27—Публикация

2001-01-15—Подача