Изобретение относится к технологии производства уксусной кислоты, более конкретно к способу селективного получения уксусной кислоты посредством каталитического газофазного окисления этана и/или этилена и к катализатору для селективного окисления этана и/или этилена в уксусную кислоту.

Окислительное дегидрирование этана до этилена в газовой фазе при температуре > 500oС известно, например, из патентов США 4250346, 4524236 и 4568790.

Известный способ селективного получения уксусной кислоты проводят путем подачи в газообразном виде этана, этилена или их смесей, а также кислорода при повышенной температуре, повышенном давлении и в присутствии катализатора, включающего компоненты А, Х и Y, при этом А соответствует формуле ModReеWf, Х означает Сr, Мn, Nb, Та, Ti, V и/или W, а Y означает Bi, Се, Со, Сu, Fe, К, Mg, Ni, P, Pb, Sb, Si, Sn, Tl и/или U (см. патент ЕР 0407091, кл. С 07 С 5/48, 1991). Максимальная селективность окисления этана или этилена до уксусной кислоты составляет 78%. В качестве побочных продуктов образуются двуокись углерода, окись углерода и этилен.

Задачей настоящего изобретения является разработка способа селективного получения уксусной кислоты, позволяющего достичь более высокой селективности окисления этана и/или этилена до уксусной кислоты, а также катализатора, позволяющего более эффективное селективное окисление этана и/или этилена в уксусную кислоту.

Поставленная задача решается в способе селективного получения уксусной кислоты путем подачи в газообразном виде этана, этилена или их смесей, а также кислорода при повышенной температуре и под давлением, причем газообразную смесь вводят во взаимодействие с катализатором, содержащим элементы Мо и Re, при этом каталитически активные элементы имеются в оксидной форме, за счет того, что процесс проводят на катализаторе, содержащем дополнительно элемент Pd и имеющем следующую формулу (I)

МоaPdbRecXdYe (I)

при этом Х и Y имеют следующие значения:

Х = Cr, Mn, Nb, В, Та, Ti, V и/или W;

Y = Bi, Се, Со, Сu, Те, Fe, Li, К, Na, Rb, Be, Mg, Ca, Sr, Ba, Ni, P, Pb, Sb, Si, Sn, Tl и/или U;

индексы a, b, с, d и е обозначают грамм-атомные соотношения соответствующих элементов, при этом а=1, b>0, c>0, d=0,05-2, е=0-3.

Поставленная задача решается в катализаторе для селективного окисления этана и/или этилена в уксусную кислоту, содержащем элементы Мо и Re, причем каталитически активные элементы имеются в оксидной форме, за счет того, что дополнительно содержит элемент Pd и имеет формулу (I)

МоaPdbRecXdYe (I)

при этом X и Y имеют следующие значения:

Х = Сr, Mn, Nb, В, Та, Ti, V и/или W;

Y = Bi, Се, Со, Сu, Те, Fe, Li, К, Na, Rb, Be, Mg, Ca, Sr, Ba, Ni, P, Pb, Sb, Si, Sn, Tl и/или U;

индексы а, b, с, d и е обозначают грамм-атомные соотношения соответствующих элементов, при этом а=1, b>0, c>0, d=0,05-2, е=0-3.

Грамм-атомные соотношения a: b:c:d:e лежат предпочтительно в следующем диапазоне:

а=1, b=0,0001-0,5, с=0,25-1,0; d=0,1-1,0, е=0-1,0.

Согласно предложенному способу содержание палладия в катализаторе, превышающее указанный верхний предел, способствует образованию двуокиси углерода.

Дальнейшего повышения содержания палладия в связи с этим также избегают, т.к. это излишне удорожает катализатор. Кроме того, содержание палладия ниже указанного нижнего предела способствует образованию этилена.

Содержание рения, лежащее ниже нижнего предела, приводит также к предпочтительному образованию этилена за счет селективности уксусной кислоты. Содержание рения выше верхнего предела, напротив, не приводит к дальнейшему повышению каталитической активности и, следовательно, также только излишне удорожает катализатор.

Используемый согласно данному изобретению катализатор, в котором каталитически активные элементы имеются в оксидной форме, предпочтительно содержат кроме элементов молибдена, палладия и рения еще ванадий, ниобий, сурьму и кальций. Грамм-атомные соотношения a:b:c:d1:d2:e1:e2 элементов Mo:Pd: Re:V:Nb:Sb:Ca предпочтительно следующие:

а(Мо) = 1; b(Pd) = 0,0001 - 0,5, особенно от 0,001 до 0,05;

c(Re) = 0,25 - 1,0; d1(V) = 0,2 - 1,0; d2(Nb) = 0,1 -0,5;

e1(Sb) = 0 - 0,5; е2(Са) = 0 - 0,2;

Например, для подобных каталитических систем предпочтительно используют каталитические составы:

Мо1,0Pd0,01Re0,7V0,7Nb0,2Sb0,1Ca0,05

Мо1,0Pd0,02Re0,7V0,7Nb0,2Sb0,1Ca0,05

Мо1,0Pd0,02Re0,5V0,5Nb0,5Sb0,1

Мо1,0Pd0,02Re0,7V0,5Те0,5

Мо1,0Pd0,02Re0,7V0,7Nb0,2Sb0,1Ca0,05

Мо1,0Pd0,02Re0,7W0,2V0,7Nb0,2Sb0,1

Катализатор согласно данному изобретению может быть получен обычными методами. При этом исходят из водной суспензии, в частности водного раствора, содержащего отдельные исходные компоненты элементов в количестве, соответствующем их долям в готовом катализаторе.

Исходными материалами для получения катализатора по данному изобретению наряду с оксидами являются предпочтительно растворимые в воде вещества? такие как аммонийные соли, нитраты, сульфаты, галогениды, гидроксиды и соли органических кислот, которые могут быть путем нагревания превращены в соответствующие оксиды. Для смешения компонентов приготавливают водные растворы или суспензии солей металлов и перемешивают.

В случае молибдена рекомендуется использовать, основываясь на коммерческих возможностях, в качестве исходных веществ соответствующие молибдаты, как, например, молибдат аммония.

В качестве соединений палладия применяются, например, палладий (II)-хлорид, палладий(II)-сульфат, палладий(II)-тетраминнитрат, палладий(II)-нитрат, а также палладий(II)-ацетонилацетонат.

В случае рения в качестве исходных соединений могут быть названы, например, перрениевая кислота, аммонийперренат, а также хлориды рения (III) и рения (V).

Полученную реакционную смесь перемешивают от 5 минут до 5 часов при температуре от 50 до 100oС. Вслед за этим удаляют воду и оставшийся катализатор высушивают при температуре от 50 до 150oС, предпочтительно от 80 до 120oС.

В случае, если полученный катализатор подвергается прокаливанию, рекомендуется высушенный и измельченный в порошок катализатор прокалить при температуре в пределах от 100 до 800oС, предпочтительно от 200 до 500oС, в присутствии азота, кислорода или кислородсодержащих газов в течение от 2 до 24 часов.

Катализатор может быть нанесен на носитель. Подходящими носителями являются, например, пористый диоксид кремния, прокаленный диоксид кремния, кизельгур, кизельгель, пористые или непористые окись алюминия, двуокись титана, двуокись циркония, двуокись тория, окись лантана, окись магния, окись кальция, окись бария, окись олова, двуокись церия, окись цинка, окись бора, нитрид бора, карбид бора, фосфат бора, фосфат циркония, силикат алюминия, а также стеклянные или металлические сетки.

Предпочтительны носители, имеющие поверхность не менее чем 100 м2/г. Предпочтительными носителями являются двуокись кремния и окись алюминия с незначительной удельной поверхностью. Катализатор может быть использован после формования в виде регулярных и нерегулярных частиц носителя или даже в порошкообразном состоянии в качестве гетерогенного катализатора окисления.

Реакция может проводиться в кипящем слое или в реакторе с неподвижным слоем.

Для применения в кипящем слое катализатор измельчают до зерен величиной от 10 до 200 мкм.

Подаваемый газ содержит этан или этилен, которые пропускают через реактор в чистом виде или в смеси с одним или несколькими другими газами. В качестве таковых или газа-носителя рассматриваются, например, азот, метан, окись углерода, двуокись углерода, воздух и/или водяной пар. Газом, содержащим молекулярный кислород, может быть воздух или газ, более или менее богатый молекулярным кислородом, чем воздух, например кислород. Предпочтительным является добавление к этану паров воды и газа, содержащего молекулярный кислород, т. к. это способствует селективности образования уксусной кислоты. Доля паров воды лежит в пределах от 5 до 30 об.%, предпочтительно от 10 до 20 об.%. Пониженное содержание водяных паров приводит к потере селективности относительно образования уксусной кислоты, в то время как повышение концентрации водяных паров удорожает технологический процесс переработки образовавшейся уксусной кислоты. Добавление кислорода или газа, содержащего молекулярный кислород, определяется взрывоопасностью при реакционных условиях. Более высокое содержание кислорода предпочтительно, т.к. достигаемая конверсия этана и вследствие этого выход уксусной кислоты повышаются. Верхняя граница концентрации кислорода, напротив, лимитируется пределами взрывобезопасности. Соотношение этана и кислорода наиболее благоприятно в пределах между 1:1 и 10:1, предпочтительно 2:1 и 8:1.

Реакцию проводят при температуре между 200 и 500oС, предпочтительно от 200 до 400oС. Давление может быть атмосферным или выше атмосферного, например в пределах от 1 до 50 бар, предпочтительно в пределах от 1 до 30 бар.

Как уже указывалось выше, реакция может проводиться как в кипящем слое, так и в реакторе с неподвижным слоем. Целесообразно сначала смешать этан с инертным газом, например азотом, или парами воды перед тем, как подавать кислород или газ, содержащий молекулярный кислород. Прежде чем пропускать газовую смесь над катализатором, предпочтительно подвергают ее предварительному нагреву до реакционной температуры. От реакционных отходящих газов уксусную кислоту отделяют конденсацией. Прочие оставшиеся газы снова подают на вход реактора, куда добавляют дозированные количества кислорода или газа, содержащего молекулярный кислород, а также этана и/или этилена.

При использовании катализаторов согласно данному изобретению селективность при окислении этана и/или этилена в уксусную кислоту составляет > 75 мол. %, предпочтительно > 80 мол.%, в особенности > 85 мол.%, при конверсии этана от 3%, предпочтительно > 4%, в особенности > 5%, вследствие чего по данному изобретению можно достичь по сравнению с уровнем техники повышения выхода уксусной кислоты простым путем при одновременном уменьшении образования нежелательных побочных продуктов.

Изобретение иллюстрируется следующими примерами. В них указанные каталитические составы приведены в относительных атомных соотношениях.

Приготовление катализатора:

Катализатор (I):

Готовят катализатор, содержащий элементы (в оксидной форме) в следующем составе:

Mo1,00 Re0,67 V0,70 Nb0,19 Sb0,08 Ca0,05 Pd0,01

Раствор 1:

10,0 г перрената аммония, 0,12 г ацетата палладия и 9,7 г молибдата аммония в 50 мл воды.

Раствор 2:

4,5 г метаванадата аммония в 50 мл воды.

Раствор 3:

6,5 г оксалата ниобия, 1,34 г оксалата сурьмы, 0,58 г нитрата кальция в 180 мл воды.

Растворы по отдельности перемешивают при 70oС в течение 15 минут. Затем третий раствор добавляют ко второму. Объединенную смесь перед прибавлением ее к первому раствору также перемешивают при 70oС в течение 15 минут. Вслед за этим из горячей пластины удаляют воду до образования вязкой пасты, которую высушивают в течение ночи при 120oС. Твердое вещество измельчают (просеянная фракция: 0,35 - 2 мм) и затем прокаливают на воздухе при 300oС в течение 5 часов. После этого катализатор просеивают и отбирают фракцию с размерами в пределах от 0,35 до 1 мм.

Катализатор (II):

Готовят катализатор, содержащий элементы (в оксидной форме) в следующем составе:

Mo1,00 Re0,67 V0,70 Nb0,19 Sb0,08 Ca0,05 Pd0,02

Получение катализатора аналогично описанному в примере 1 с тем лишь отличием, что вместо 0,12 г ацетата палладия используют 0,24 г.

Сравнительный пример

Катализатор (III):

Для сравнения был получен катализатор согласно вышеуказанному европейскому патенту ЕР 0407091 следующего состава (элементы имеются в оксидной форме):

Mo1,00 Re0,67 V0,70 Nb0,19 Sb0,08 Ca0,05

Получение катализатора аналогично описанному в примере 1 с тем лишь отличием, что не прибавляют ацетат палладия.

Указанное в таблице 2 европейского патента ЕР 0407091 значение конверсии 14,3% не может быть достигнуто даже при полной конверсии кислорода по причине стехиометрии. При указанной селективности и исходном составе газов степень превращения может составить максимально 5,9%. При этом расчете предполагается, что наряду с уксусной кислотой и этиленом образуется только окись углерода. В случае, если вместо окиси углерода образуется также двуокись углерода, степень превращения этана максимально достигает только 5,5%. Можно предположить, что этан конденсируется при охлаждении после выхода из реактора, что приводит к неправильному расчету конверсии. Чтобы сравнить каталитические свойства этих катализаторов с катализаторами по данному изобретению, были испытаны оба катализатора при одинаковых условиях (см. сравнительный пример).

Метод испытания катализатора

10 мл катализатора загружают в стальной реактор с внутренним диаметром 10 мм. Катализатор нагревают в токе воздуха при 250oС, после чего устанавливают давление с помощью регулятора давления. Желаемую смесь этан : кислород : азот дозированно вводят с водой в зону испарения, где вода испаряется и смешивается с газами. Реакционная температура замеряется в слое катализатора термоэлементом. Реакционный газ на выходе анализируется с помощью газовой хроматографии.

В примерах следующие понятия определяются таким образом:

Конверсия этана (%) =

100 • ([СO]/2 + [СO2]/2 + [C2H4] + [СН3СООН])/([СО]/2 + [СO2]/2 + [С2Н6] + [СН3СООН])

Селективность этилена (%) =

100 • ([С2Н4])/([СО]/2 + [С02]/2 + [С2Н4] + [СН3СООН])

Селективность уксусной кислоты (%) =

100 • ([СН3СООН])/([СО]/2 + [CO2]/2 + [C2H4] + [СН3СООН]),

где

[] = концентрации в мол.% и

[С2Н6] = концентрация непрореагировавшего этана.

Время воздействия определяется как:

t (s) = насыпной объем катализатора (мл)/объемный поток газов через реактор, отнесенный к реакционным условиям (мл/сек).

Проведение реакции:

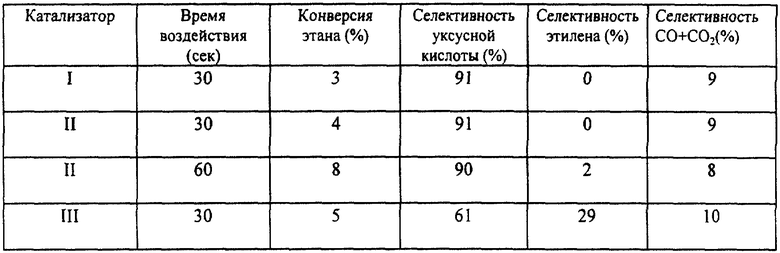

Реакцию проводят при температуре 280oС и давлении 15 бар. Исходная реакционная смесь газов состоит из 40 об.% этана, 8 об.% кислорода, 32 об.% азота и 20 об.% водяных паров. Результаты суммированы в таблице.

По сравнению с катализатором III катализаторы I и II обеспечивают более высокую селективность уксусной кислоты без увеличения селективности СО + СО2. Это приводит к увеличению выхода уксусной кислоты в пересчете на введенное количество катализатора и этана.

Все другие катализаторы, подпадающие под вышеприведенную формулу (I), обладают аналогичной активностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СЕЛЕКТИВНОГО ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ И ИСПОЛЬЗУЕМЫЙ КАТАЛИЗАТОР | 1997 |

|

RU2198869C2 |

| СПОСОБ СЕЛЕКТИВНОГО ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ КАТАЛИТИЧЕСКИМ ОКИСЛЕНИЕМ ЭТАНА И/ИЛИ ЭТИЛЕНА И КАТАЛИЗАТОР ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2001 |

|

RU2245322C2 |

| КАТАЛИЗАТОР НА ОСНОВЕ ПАЛЛАДИЯ, ЗОЛОТА, ЩЕЛОЧНОГО МЕТАЛЛА И ЛАНТАНИДА И СПОСОБ ПОЛУЧЕНИЯ ВИНИЛАЦЕТАТА | 1998 |

|

RU2193553C2 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ ЭТАНА И/ИЛИ ЭТИЛЕНА В УКСУСНУЮ КИСЛОТУ (ВАРИАНТЫ), СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 1999 |

|

RU2208480C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛАЦЕТАТА | 2000 |

|

RU2239626C2 |

| ИНТЕГРИРОВАННЫЙ СПОСОБ ПОЛУЧЕНИЯ ВИНИЛАЦЕТАТА | 2000 |

|

RU2247709C2 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 1999 |

|

RU2233832C2 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ ВИНИЛАЦЕТАТА | 2000 |

|

RU2261142C2 |

| ОБЪЕДИНЕННЫЙ СПОСОБ ПОЛУЧЕНИЯ ВИНИЛАЦЕТАТА И/ИЛИ УКСУСНОЙ КИСЛОТЫ | 1997 |

|

RU2181356C2 |

| ОДНОСТУПЕНЧАТЫЙ СПОСОБ ИЗГОТОВЛЕНИЯ АЦЕТАЛЬДЕГИДА ИЗ ЭТИЛЕНА И КИСЛОТЫ | 2007 |

|

RU2454395C2 |

Изобретение относится к получению уксусной кислоты окислением углеводородов. Способ осуществляют путем взаимодействия в газообразном виде этана, этилена или их смесей, а также кислорода при повышенной температуре и под давлением. Газообразная смесь контактирует с катализатором, который содержит в оксидной форме следующие элементы: МоаPdbRecXdYe, при этом Х и Y имеют следующие значения: Х = Cr, Mn, Nb, B, Ta, Ti, V и/или W; Y = Bi, Ce, Co, Cu, Te, Fe, Li, K, Na, Rb, Be, Mg, Ca, Sr, Ba, Ni, P, Pb, Sb, Si, Sn, Tl и/или U; индексы а, b, c, d и е обозначают грамм-атомные соотношения соответствующих элементов, при этом а = 1, b > 0, c > 0, d = 0,05-2, е = 0-3. Технический результат - увеличение селективности превращения этана и/или этилена в уксусную кислоту. 2 с. и 7 з.п. ф-лы, 1 табл.

МоаPdbRecXdYe (I)

при этом Х и Y имеют следующие значения: Х = Cr, Mn, Nb, B, Ta, Ti, V и/или W; Y = Bi, Ce, Co, Cu, Te, Fe, Li, K, Na, Rb, Be, Mg, Ca, Sr, Ba, Ni, P, Pb, Sb, Si, Sn, Tl и/или U;

индексы а, b, c, d и е обозначают грамм-атомные соотношения соответствующих элементов, при этом а = 1, b > 0, c > 0, d = 0,05-2, е = 0-3.

Мо1,0Pd0,01Re0,7V0,7Nb0,2Sb0,1Ca0,05

Мо1,0Pd0,02Re0,7V0,7Nb0,2Sb0,1Ca0,05

Мо1,0Pd0,02Re0,5V0,5Nb0,5Sb0,1

Мо1,0Pd0,02Re0,7V0,5Те0,5

Мо1,0Pd0,02Re0,7V0,7Nb0,2Sb0,1Ca0,05

Мо1,0Pd0,02Re0,7W0,2V0,7Nb0,2Sb0,1

7. Способ по одному из пп. 1-6, отличающийся тем, что процесс проводят с обеспечением селективности окисления этана и/или этилена в уксусную кислоту, составляющей > 75 мол. %, конверсии этана > 3%.

МоаPdbRecXdYe (I)

при этом Х и Y имеют следующие значения: Х = Cr, Mn, Nb, B, Ta, Ti, V и/или W; Y = Bi, Ce, Co, Cu, Te, Fe, Li, K, Na, Rb, Be, Mg, Ca, Sr, Ba, Ni, P, Pb, Sb, Si, Sn, Tl и/или U;

индексы а, b, c, d и е обозначают грамм-атомные соотношения соответствующих элементов, при этом а = 1, b > 0, c > 0, d = 0,05-2, е = 0-3.

| СПОСОБ ОТКЛОНЕНИЯ СТРУИ | 0 |

|

SU407091A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕТЕРОСИЛОКСАНОВЫХ ПОЛИМЕРОВ | 0 |

|

SU294845A1 |

| US 5162578 А, 10.11.1992 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНА И/ИЛИ УКСУСНОЙ КИСЛОТЫ И КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2036888C1 |

Авторы

Даты

2002-09-27—Публикация

1997-05-16—Подача