Изобретение относится к катализатору, содержащему палладий и/или его соединения, золото и/или его соединения, соединения щелочного металла и, по меньшей мере, один лантанидный металл и/или его соединения, а также к его применению для получения винилацетата из уксусной кислоты, этилена и кислорода или кислородсодержащих газов.

Известно, что в газовой фазе можно проводить реакцию этилена с уксусной кислотой и кислородом или кислородсодержащими газами на неподвижном катализаторе, содержащем палладий, золото и щелочной металл, с получением винилацетата.

Катализаторы, содержащие палладий, золото и щелочной металл, имеют особое распределение благородного металла, при котором благородные металлы находятся в оболочке на частицах носителя, в то время как ядро частиц в значительной мере свободно от благородных металлов. Катализаторы с таким распределением благородного металла отличаются повышенной удельной производительностью (грамм винилацетата на грамм благородного металла). Соединение благородного металла в оболочковой форме получают путем пропитки материала носителя растворами благородных металлов и последующего осаждения благородных металлов щелочными соединениями.

В способе получения катализаторов, содержащих палладий, калий и золото, раскрытом в патенте США US-A-4048096, вначале пропитывают материал носителя водным раствором, содержащим смесь солей палладия и золота. Затем с помощью обработки щелочами соли металлов переводят в не растворимые в воде соединения и таким образом фиксируют на материале носителя. В результате последующей обработки восстановителем соединения палладия и золота восстанавливаются до соответствующих металлов. В заключение материал носителя, содержащий палладий и золото, обрабатывают раствором ацетата щелочного металла и сушат. Стадия пропитки водным раствором, содержащим соли палладия и золота, отличается тем, что объем пропитывающего раствора соответствует объему пор в материале носителя. Полученный катализатор обладает оболочковой структурой, в которой палладий и золото распределены в оболочке толщиной приблизительно 0,5 мм по поверхности носителя.

В патенте США US-A-3775342 также раскрыт способ получения катализаторов, содержащих палладий, калий и золото, путем пропитки раствором солей палладия и золота с последующей обработкой щелочным раствором, в результате которой не растворимые в воде соли палладия и золота осаждаются на носителе, и восстановлением соединений металлов до соответствующих благородных металлов. Обработка материала носителя раствором ацетата щелочного металла может проводиться до или после стадии восстановления.

В патенте США US-A-5185308 раскрыт содержащий палладий, калий и золото оболочковый катализатор, в котором благородные металлы распределены в оболочковом слое материала носителя, имеющем толщину 1 мм. Известный катализатор характеризуется весовым отношением золота к палладию в пределах от 0,6 до 1,25.

Далее известен способ получения катализатора, содержащего палладий, калий и золото, причем материал носителя, снабженный связующим, например карбоксилатом щелочного или щелочноземельного металла, перед пропиткой промывают кислотой, а после пропитки обрабатывают основанием (Европейская заявка на патент ЕР-А-0519435).

В патенте США US-A-5332710 описан способ получения оболочкового катализатора, содержащего палладий, золото и калий. Способ состоит в том, что носитель, пропитанный водным раствором солей палладия и золота, погружают в водный фиксирующий раствор, содержащий гидроксид натрия или гидроксид калия, и перемешивают в нем в течение, по меньшей мере, 0,5 часа.

Неожиданно было установлено, что эффективность катализаторов такого рода заметно повышается в результате добавки, по меньшей мере, одного лантанидного металла и/или одного соединения лантанидного металла, то есть катализаторы позволяют достигать более высокого выхода с единицы объема в единицу времени при той же или более высокой селективности в отношении винилацетата.

Предметом изобретения является, таким образом, способ получения винилацетата в газовой фазе из этилена, уксусной кислоты и кислорода или кислородсодержащих газов на катализаторе, содержащем от 0,5% (мас.) до 2,0% (мас. ) палладия и/или его соединений, от 0,2% (мас.) до 1,3% (мас.) золота и/или его соединений, а также от 0,3% (мас.) до 10% (мас.) соединений щелочного металла на носителе, отличающийся тем, что катализатор дополнительно содержит от 0,01% (мас.) до 1% (мас.), по меньшей мере, одного лантанидного металла и/или его соединений, причем процентные данные относятся к содержанию металлов в пересчете на общую массу катализатора.

Другим предметом изобретения является катализатор, содержащий от 0,5% (мас. ) до 2,0% (мас.) палладия и/или его соединений, от 0,2% (мас.) до 1,3% (мас.) золота и/или его соединений, а также от 0,3% (мас.) до 10% (мас.) соединений щелочного металла на носителе, отличающийся тем, что катализатор дополнительно содержит от 0,01% (мас.) до 1% (мас.), по меньшей мере, одного лантанидного металла и/или его соединений, причем процентные данные относятся к содержанию металлов в пересчете на общую массу катализатора.

Катализатор согласно настоящему изобретению, в основном, получают следующим образом (патенты США US-A-3775342, US-A-4048096, US-A-5332710):

(1) Вначале частицы носителя пропитывают один или несколько раз при тщательном перемешивании, по меньшей мере, одним раствором, по меньшей мере, одной соли элементов палладия и золота, а также, по меньшей мере, одной соли, по меньшей мере, одного лантанидного металла.

(2) Предварительно обработанный носитель обрабатывают фиксирующим раствором, имеющим щелочную реакцию, что приводит к тому, что благородные металлы и лантанидные металлы осаждаются в виде не растворимых в воде соединений на поверхности частиц носителя и таким образом фиксируются.

(3) Носитель обрабатывают восстановителем, в результате чего осажденные на частицах носителя соединения благородного металла восстанавливаются до соответствующих металлов. Таким образом, на поверхности частиц носителя образуется оболочка из благородных металлов, легированная, по меньшей мере, одним лантанидным металлом.

(4) Обработанный катализатор промывают с целью удаления мешающих анионов.

(5) Обработанный катализатор сушат при температуре не выше 150oС.

(6) Высушенный носитель обрабатывают раствором, содержащим, по меньшей мере, одно соединение щелочного металла.

(7) Наконец, обработанный носитель сушат при температуре не выше 150oС.

Работа на стадии (1) может проводиться и таким образом, что солевые растворы, содержащие каталитически активные вещества, наносят на носитель путем однократного или многократного напыления, осаждения из паровой фазы или погружения носителя в раствор.

Под понятием "лантанидные металлы" подразумеваются 14 редкоземельных элементов: церий, празеодим, неодим, прометий, самарий, европий, гадолиний, тербий, диспрозий, гольмий, эрбий, тулий, иттербий и лютеций, а также элементы скандий, иттрий и лантан, благодаря их химическим свойствам, которые аналогичны свойствам редкоземельных элементов.

В качестве носителей пригодны известные инертные материалы, такие как кремниевая кислота, оксид алюминия, алюмосиликаты, силикаты, оксид титана, оксид циркония, титанаты, карбид кремния и уголь. Особенно пригодны носители этого типа с удельной поверхностью от 40 до 350 м2/г (измеренной БЭТ-методом) и со средним радиусом пор от 50 до  (Ангстрем) (измеренным методом ртутной порозиметрии), прежде всего кремниевая кислота (SiO2) и смеси SiO2 и Аl2O3. Эти носители могут быть использованы в любой форме, например в форме шариков, таблеток, колец, звездочек или частиц другой формы, диаметры которых, соответственно длина и толщина находятся, как правило, в пределах от 3 до 9 мм.

(Ангстрем) (измеренным методом ртутной порозиметрии), прежде всего кремниевая кислота (SiO2) и смеси SiO2 и Аl2O3. Эти носители могут быть использованы в любой форме, например в форме шариков, таблеток, колец, звездочек или частиц другой формы, диаметры которых, соответственно длина и толщина находятся, как правило, в пределах от 3 до 9 мм.

Такие носители могут быть получены, например, из аэрогенетического SiO2 или аэрогенетической смеси SiO2 и Аl2O3, которая может быть получена, например, пламенным гидролизом тетрахлорида кремния или смеси тетрахлорида кремния с трихлоридом алюминия в пламени гремучего газа (патент США US-A-3939199).

В качестве растворителей для солей палладия, золота, щелочного металла и лантанидного металла пригодны все соединения, в которых растворимы выбранные соли и которые после пропитки могут быть легко снова удалены путем сушки. В качестве растворителей для ацетатов пригодны, в первую очередь, незамещенные карбоновые кислоты с 2-10 атомами углерода, такие как уксусная, пропионовая, н- и изомасляная кислоты и различные валериановые кислоты. Среди карбоновых кислот предпочтительна уксусная кислота благодаря ее физическим свойствам и из соображений экономики. Для хлоридов, хлоро- и ацетатокомплексов пригодна, в первую очередь, вода. В тех случаях, когда соли недостаточно растворимы в уксусной кислоте или в воде, целесообразно дополнительно применять еще один растворитель. Так, например, хлорид палладия растворяется в водном растворе уксусной кислоты значительно лучше, чем в ледяной уксусной кислоте. В качестве дополнительных могут рассматриваться инертные растворители, способные смешиваться с уксусной кислотой и соответственно с водой. В качестве таких добавок для уксусной кислоты следует назвать кетоны, например ацетон и ацетилацетон, эфиры, например тетрагидрофуран или диоксан, а также углеводороды, например бензол.

Можно наносить несколько солей палладия, золота, щелочного металла и соответствующего лантанидного металла, но, как правило, наносят только по одной соли каждого из этих элементов.

Элементы палладий и золото, а также лантанидный металл, подлежащие нанесению на стадии (1), могут быть нанесены в форме растворов солей по отдельности или в любой комбинации и в любой последовательности, однако предпочтительно применяют только один раствор, содержащий указанные элементы в форме солей. Особенно предпочтительным является применение одного раствора, содержащего точно по одной соли каждого из этих подлежащих нанесению элементов.

Раствор предпочтительно содержит соль одного какого-либо лантанидного металла, однако возможно применять также раствор, содержащий по одной соли различных лантанидных металлов.

Когда ниже в тексте описания речь идет о "растворе солей" вообще, то в соответствии с настоящим изобретением это относится к случаю последовательного использования нескольких растворов, содержащих каждый только часть всех подлежащих нанесению солей, причем отдельные части дополняют друг друга до общего количества солей, которые должны быть нанесены на носитель.

Для работы на стадии (1) раствор солей наносят на частицы носителя путем однократной или многократной пропитки частиц носителя этим раствором, причем общий объем раствора применяют либо сразу в целом, либо раздельно в виде двух или несколько порций. Целесообразно, однако, применять весь объем солевого раствора сразу, так чтобы в результате однократной пропитки частицы носителя пропитывались необходимым количеством подлежащих нанесению элементов, причем непосредственно за этим может проводиться сушка. При пропитке, проводимой последовательно несколькими объемными частями, после каждой пропитки немедленно производится сушка.

В контексте настоящего изобретения термин "немедленная сушка" означает, что сушка пропитанных частиц должна быть начата вскоре после пропитки. При этом в целом достаточно, если сушку частиц начинают не позднее чем через полчаса по окончании пропитки.

Пропитку частиц носителя производят таким образом, что частицы носителя полностью заливают раствором подлежащих нанесению солей и затем, при необходимости, сливают или отфильтровывают избыточный раствор. С учетом потерь раствора целесообразно применять только такое количество раствора, которое соответствует интегральному объему пор катализатора.

Целесообразно тщательно перемешивать частицы носителя во время пропитки, например, во вращающейся или встряхиваемой колбе или в смесительном барабане, причем сразу после пропитки может производиться сушка. Скорость вращения, соответственно интенсивность встряхивания должна быть, с одной стороны, достаточно высокой, чтобы обеспечить хорошее перемешивание и смачивание частиц носителя, а с другой стороны, она не должна быть настолько высокой, чтобы это приводило к существенному истиранию материала носителя.

Раствор солей должен иметь температуру, достаточно высокую, чтобы препятствовать выпадению солей в осадок во время нанесения их на носитель. Однако во избежание слишком сильного испарения растворителя и разложения соединений благородного металла, температура в общем случае не должна быть существенно выше 70oС.

Обработка пропитанных на стадии (1) частиц носителя раствором, имеющим щелочную реакцию, позволяет переводить соли наносимых элементов в не растворимые в воде соединения и таким образом фиксировать их на поверхности носителя (стадия (2)).

В качестве фиксирующих растворов могут быть использованы, например, водные растворы, имеющие щелочную реакцию. Примерами таких растворов являются водные растворы силикатов щелочных металлов, карбонаты и гидрокарбонаты щелочных металлов или гидроксиды щелочных металлов.

Предпочтительным является раствор гидроксидов щелочных металлов, в частности гидроксид калия или натрия. В качестве растворов с щелочной реакцией могут применяться также водные растворы, содержащие соединения бора. При этом особенно пригодными являются водные растворы буры, тетрабората калия или смеси раствора гидроксида щелочного металла и борной кислоты. Щелочной раствор может иметь буферные свойства.

Содержащееся в фиксирующем растворе соединение, имеющее щелочную реакцию, целесообразно применять в таком количестве, чтобы оно было, по меньшей мере, достаточным для стехиометрического превращения наносимых солей палладия, золота и лантанидного металла в не растворимые в воде соединения.

Однако содержащееся в фиксирующем растворе соединение, имеющее щелочную реакцию, можно применять также в избытке, как правило в 1-10-кратном избытке, в пересчете на стехиометрически необходимое количество.

Объем фиксирующего раствора должен быть, по меньшей мере, таким, чтобы он был достаточен для полного покрытия пропитанного носителя фиксирующим раствором. Фиксация предпочтительно осуществляется по методу "вращательного погружения", известному из патента США US-A-5332710, который включен в настоящее описание в качестве ссылки. Этот метод характеризуется тем, что полностью покрытый фиксирующим раствором носитель с начала обработки этим раствором приводится во вращательное движение.

Можно использовать любой вид движения или подобной обработки, способной поддерживать частицы носителя в движении, так как конкретный способ приведения частиц в движение не имеет критически важного значения. Однако важна интенсивность движения. Интенсивность движения должна быть достаточной, чтобы равномерно смачивать фиксирующим щелочным раствором всю поверхность пропитанных носителей.

После этого обработанные носители выдерживают в фиксирующем растворе в покое в течение периода времени до 16 часов при комнатной температуре, чтобы обеспечить полное выпадение в осадок в виде не растворимых в воде соединений, нанесенных солей палладия, золота и лантанидного металла на носителе катализатора.

Однако реакция на носителе может проводиться также и при повышенной температуре, например при 70oС.

По окончании фиксации надосадочный фиксирующий раствор сливают. После этого, при необходимости, может быть проведена промывка обработанного носителя, чтобы удалить с ее помощью содержащиеся на обработанном носителе растворимые соединения, например хлориды щелочных металлов, высвободившиеся на стадии фиксации, и возможно содержащийся в фиксирующем растворе избыток соединения, имеющего щелочную реакцию.

С этой целью обработанный носитель непрерывно промывают при комнатной температуре промывной жидкостью, предпочтительно проточной, деминерализованной водой. Промывка продолжается до тех пор, пока не будут практически полностью удалены из носителя все мешающие анионы, например хлориды.

Затем влажный пропитанный катализатор может быть высушен, что целесообразно проводить в том случае, если последующее восстановление осажденных соединений благородного металла до соответствующих металлов производится в газовой фазе (стадия (3)).

Восстановление не растворимых в воде соединений, фиксированных на носителе катализатора, до соответствующих металлов может проводиться с помощью газообразного восстановителя (стадия (3)). Температура восстановления в общем случае находится в пределах от 40 до 260oС, предпочтительно в пределах от 70 до 200oС. Как правило, для восстановления целесообразно применять разбавленный инертным газом восстановитель, содержащий от 0,01 до 50% (об.), предпочтительно от 0,5 до 20% (об.) восстановителя. В качестве инертного газа может быть использован, например, азот, диоксид углерода или благородный газ. В качестве восстановителей могут рассматриваться, например, водород, метанол, формальдегид, этилен, пропилен, изобутилен, бутилен или другие олефины. Восстановление может проводиться также в жидкой фазе при температуре от 0oС до 90oС, предпочтительно от 15 до 25oС. В качестве восстановителей могут применяться, например, водные растворы гидразина, муравьиной кислоты или боргидриды щелочных металлов, в основном боргидид натрия. Количество восстановителя определяется количеством благородных металлов; восстановительный эквивалент должен быть по меньшей мере равен однократному количеству окислительного эквивалента, однако большие количества восстановителя не повредят.

При проведении стадии восстановления важно выбрать восстановительные условия такими, чтобы восстановление фиксированных не растворимых в воде соединений приводило к образованию соответствующих благородных металлов. Напротив, не имеет существенного значения, будут ли и не растворимые в воде соединения лантанидных металлов, фиксированные на носителе, также переводиться при выбранных условиях в соответствующие металлы, так как для пригодности предлагаемых катализаторов для процесса получения винилацетата неважно, находятся ли лантанидные металлы в оболочке катализатора, образованной благородными металлами, в виде элементов и/или в виде их соединений.

Если по окончании фиксации (стадия (2)) стадия промывки не проводится или проводится восстановление с помощью влажного раствора восстановителя, то по окончании восстановления обработанный носитель катализатора должен быть несколько раз промыт (стадия (4)) для удаления мешающих соединений, например для удаления остатков хлоридов, которые переходят из стадии пропитки и высвобождаются в результате фиксации и восстановления благородных металлов.

С этой целью обработанный носитель непрерывно промывают при комнатной температуре промывной жидкостью, предпочтительно проточной, деминерализованной водой, до практически полного удаления мешающих анионов, например хлоридов.

В случае, если на стадии (3) применяют водный раствор восстановителя, то в процессе промывки могут быть удалены также остатки применяемых восстановителей.

Затем катализатор сушат при температурах не выше 150oС (стадия (5)).

На стадии (6) высушенный катализатор затем обрабатывают один или несколько раз раствором соединения щелочного металла, причем объем раствора используют сразу весь или по частям. Однако целесообразно использовать сразу весь объем раствора, чтобы в результате однократной пропитки частицы носителя пропитались необходимым количеством соединения щелочного металла. Объем раствора соединения щелочного металла при однократной или многократной пропитке составляет в общем случае от 60 до 100%, предпочтительно от 80 до 100% объема пор.

Раствор соединения щелочного металла можно наносить на носитель также путем однократного или многократного напыления, осаждения из паровой фазы или погружения носителя в раствор.

Наконец, после обработки раствором соединения щелочного металла носитель катализатора сушат при температуре не выше 150oС (стадия (7)).

Соединение щелочного металла применяют в таком количестве, чтобы носитель катализатора после сушки содержал от 0,1 до 10% (мас.) щелочного металла.

Сушку обработанного носителя катализатора, проводимую на стадиях (5) и (7), проводят в потоке горячего воздуха или в потоке инертного газа, например в потоке азота или диоксида углерода. Температура при сушке в общем случае составляет от 60 до 150oС, предпочтительно от 100 до 150oС. При необходимости сушку проводят при пониженном давлении, как правило при давлении от 0,01 МПа до 0,08 МПа.

В случае, если сушка является составной частью стадии (1) и, возможно, других стадий, ее проводят аналогичным образом.

Готовые оболочковые катализаторы, содержащие палладий, золото, щелочной металл и, по меньшей мере, один лантанидный металл, имеют следующее содержание металлов:

содержание палладия: в общем случае от 0,5 до 2,0% (мас.), предпочтительно от 0,6 до 1,5% (мас.);

содержание золота: в общем случае от 0,2 до 1,3% (мас.), предпочтительно от 0,3 до 1,1% (мас.);

содержание щелочного металла: в общем случае от 0,3 до 10% (мас.),

Предпочтительно применяют калий.

содержание калия: в общем случае от 0,5 до 4,0% (мас.), предпочтительно от 1,5 до 3,0% (мас.);

содержание лантанидного металла: в общем случае от 0,01 до 1% (мас.), предпочтительно от 0,05 до 0,5% (мас.).

Если для легирования оболочковых катализаторов, содержащих палладий, золото и щелочной металл, применяют более одного лантанидного металла, то под понятием "содержание лантанидного металла" подразумевается общее содержание всех лантанидных металлов в готовом катализаторе. Приводимые процентные данные всегда относятся к содержащимся в катализаторе количествам элементов: палладий, золото, щелочной металл и лантанидный металл, в пересчете на общую массу катализатора (активные элементы, плюс анионы, плюс материал носителя).

В качестве солей пригодны все растворимые соли палладия, золота, щелочного металла и лантанидного металла, предпочтительными являются ацетаты, хлориды, ацетато- и хлорокомплексы. При этом в случае наличия мешающих анионов, например хлоридов, необходимо обеспечить практически полное их удаление из катализатора перед его применением. Удаление мешающих анионов производится путем промывки носителя, содержащего примеси этих анионов, например, водой, после того как, например, нанесенные в виде хлорида палладий и золото переведены в нерастворимую форму, путем фиксации соединениями, имеющими щелочную реакцию, и/или путем восстановления (стадии (2) и (3)).

В качестве солей палладия и золота особенно пригодны хлорид, хлорокомплексы и карбоксилаты, предпочтительно соли алифатических монокарбоновых кислот с 2-5 атомами углерода, например ацетат, пропионат или бутират. Далее пригодны, например, нитрат, нитрит, оксидгидрат, оксалат, ацетилацетонат или ацетоацетат. Благодаря их хорошей растворимости и доступности, предпочтительными солями палладия и золота являются, в частности, хлориды и хлорокомплексы палладия и золота.

В качестве соединения щелочного металла предпочтительно применяют, по меньшей мере, одно соединение натрия, калия, рубидия или цезия, особенно соединение калия. В качестве соединений пригодны, прежде всего, карбоксилаты, в частности ацетаты и пропионаты. Пригодны также соединения, которые в условиях реакции переходят в ацетат щелочного металла, такие как, например, гидроксид, оксид или карбонат.

В качестве соединения лантанидного металла предпочтительно применяют, по меньшей мере, одно соединение празеодима, неодима, самария, европия или диспрозия. Можно применять также смеси этих соединений.

В качестве соединения лантанидного металла пригодны, прежде всего, хлориды, нитраты, ацетаты и ацетилацетонаты.

В катализаторах согласно настоящему изобретению благородные металлы и соответствующие лантанидные металлы и/или их соединения нанесены в виде оболочки на частицы носителя.

Способ получения винилацетата заключается в общем и целом в том, что уксусную кислоту, этилен и кислородсодержащие газы пропускают при температурах от 100 до 220oС, предпочтительно от 120 до 200oС, и при давлениях от 0,1 до 2,5 МПа, предпочтительно от 0,1 до 2,0 МПа, над готовым катализатором, причем непрореагировавшие компоненты могут быть рециркулированы. При известных обстоятельствах может оказаться также целесообразным разбавление инертными газами, такими как азот или диоксид углерода. Особенно пригоден для разбавления диоксид углерода, так как он образуется в небольших количествах во время реакции.

При одинаковых условиях реакции предлагаемые катализаторы позволяют получать больше винилацетата на единицу объема реактора и времени в сравнении с известными катализаторами, при этом они имеют более высокую селективность.

Благодаря этому облегчается переработка сырого винилацетата, так как содержание винилацетата в выходящем из реактора газе выше, что приводит далее к экономии энергии на стадии переработки. Подходящий способ переработки описан, например, в патенте США US-A-5066365.

Если же, напротив, необходимо поддерживать постоянный выход с единицы объема в единицу времени, то можно понизить температуру реакции и благодаря этому при одинаковой общей производительности проводить реакцию более избирательно, достигая при этом экономии исходных материалов. Такой режим работы позволяет также уменьшить количество диоксида углерода, образующегося в виде побочного продукта и подлежащего выведению из процесса, и уменьшить, таким образом, потери этилена, которые обусловлены тем, что при выведении диоксида углерода часть этилена увлекается и теряется. Кроме того, такой режим работы способствует более длительному сроку службы катализатора.

Приводимые ниже примеры более подробно поясняют настоящее изобретение, однако изобретение не ограничивается этими примерами. Данные о процентном содержании палладия, золота, калия и лантанидного элемента являются весовыми процентами, относящимися к общей массе катализатора.

В качестве носителя катализатора использовался предлагаемый фирмой  Chemie SiO2-носитель, имеющий обозначение ЛА 160, в форме шариков с диаметром 5 мм. Объем пор 1 л носителя составляет 335 мл.

Chemie SiO2-носитель, имеющий обозначение ЛА 160, в форме шариков с диаметром 5 мм. Объем пор 1 л носителя составляет 335 мл.

Пример 1

Готовили навеску из 5,37 г (0,0164 моль) тетрахлоропалладата калия, 3,36 г (0,0089 моль) тетрахлороаурата калия и 0,74 г (0,0018 моль) пентагидрата тринитрата празеодима и растворяли ее в 90 мл деминерализованной воды (объем растворителя соответствовал 100% объема пор). При легком встряхивании при комнатной температуре полученный раствор полностью впитывался материалом носителя, взятым в количестве 147,5 г. Для осаждения нерастворимых соединений палладия, золота и празеодима, которое приводит к образованию оболочки благородных металлов, предварительно обработанный носитель смешивали с раствором 3,1 г гидроксида натрия в 300 мл деминерализованной воды. Сразу после добавления щелочного фиксирующего раствора носитель вращали в течение 2,5 часов на ротационном испарителе при скорости вращения 5 об/мин. Для доведения процесса высаживания до конца смесь оставляли стоять в течение 14 часов при комнатной температуре. Затем надосадочную часть раствора сливали и смесь промывали деминерализованной водой до полного удаления хлоридов. При этом расход проточной воды составлял 200 мл/мин в течение приблизительно 5 часов. Для контроля полноты удаления хлоридов промывную воду смешивали с раствором нитрата серебра и проводили проверку на содержание хлорида по выпадению осадка хлорида серебра. После этого катализатор сушили при температуре 100oС в течение 2 часов. Затем проводили восстановление газовой смесью, состоящей из 5% (об.) этилена и 95% (об.) азота, пропуская эту газовую смесь над катализатором в течение 5 часов при температуре 150oС. Далее, восстановленный катализатор пропитывали порциями раствора 10 г ацетата калия в 75 мл деминерализованной воды (объем раствора соответствовал 83% объема пор) и сушили при температуре 100oС в течение 2 часов горячим воздухом.

Готовый катализатор содержал 1,1% (мас.) Pd, 1,1% (мас.) Au, 2,5% (мас.) К и 0,16% (мас.) Pr.

Пример 2

Работа проводилась, как описано в примере 1, однако в качестве соединения лантанидного металла вместо пентагидрата тринитрата празеодима применяли 0,71 г (0,0017 моль) пентагидрата тринитрата самария.

Готовый катализатор содержал 1,1% (мас.) Pd, 1,1% (мас.) Au, 2,5% (мас.) К и 0,16% (мас.) Sm.

Пример 3

Работа проводилась, как описано в примере 1, однако в качестве соединения лантанидного металла применяли 0,7 г (0,0016 моль) пентагидрата тринитрата европия.

Готовый катализатор содержал 1,1% (мас.) Pd, 1,1% (мас.) Au, 2,5% (мас.) К и 0,15% (мас.) Еu.

Пример 4

Работа проводилась, как описано в примере 1, однако в качестве соединения лантанидного металла применяли 0,34 г (0,0008 моль) пентагидрата тринитрата неодима.

Готовый катализатор содержал 1,1% (мас.) Pd, 1,1% (мас.) Au, 2,5% (мас.) К и 0,07% (мас.) Еu.

Пример 5

Работа проводилась, как описано в примере 1, однако в качестве соединения лантанидного металла применяли 0,3 г (0,0008 моль) гексагидрата трихлорида диспрозия.

Готовый катализатор содержал 1,1% (мас.) Pd, 1,1% (мас.) Au, 2,5% (мас.) К и 0,08% (мас.) Dy.

Пример 6

Работа проводилась, как описано в примере 5, однако применяли 0,6 г (0,0016 моль) гексагидрата трихлорида диспрозия.

Готовый катализатор содержал 1,1% (мас.) Pd, 1,1% (мас.) Au, 2,5% (мас.) К и 0,16% (мас.) Dy.

Сравнительный пример 1а

Работа проводилась, как описано в примере 1, однако в пропиточный раствор, содержавший тетрахлорпалладат калия и тетрахлораурат калия, не добавляли соли лантанидных металлов.

Готовый катализатор содержал 1,1% (мас.) Pd, 1,1% (мас.) Au, 2,5% (мас.) К.

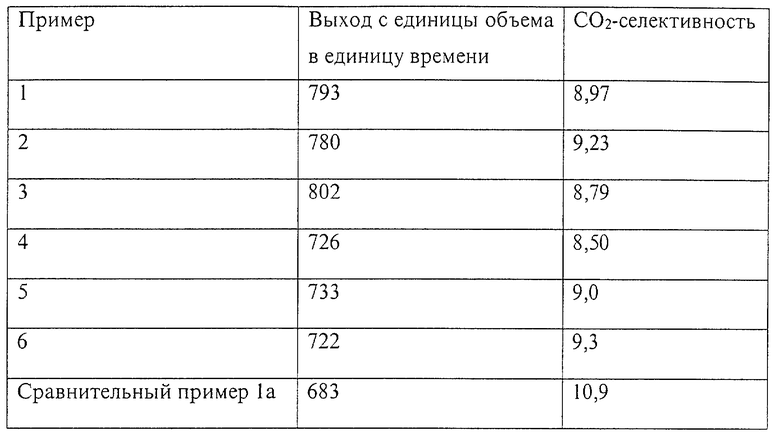

Испытание полученных в соответствии с примерами 1-6 катализаторов согласно изобретению, а также известного катализатора, полученного в соответствии со сравнительным примером 1а, проводилось в реакторе Берти (Berty). Среднюю температуру в рубашке реактора Берти подбирали так, чтобы конверсия кислорода имела постоянное значение 45%.

Результаты представлены в таблице.

Выход с единицы объема в единицу времени выражен в граммах винилацетата на литр катализатора в час.

СО2-селективность выражена в % в пересчете на количество превращенного этилена.

Неожиданно было обнаружено, что уже незначительные добавки лантанидных металлов к известным катализаторам, содержащим палладий, золото и калий, заметно улучшают СО2-селективность и производительность (выход с единицы объема в единицу времени) этих катализаторов в процессе получения винилацетата.

Изобретение относится к получению винилацетата из уксусной кислоты, этилена и кислорода или кислородсодержащих газов. Процесс проводят в газовой фазе с использование гетерогенного катализатора, содержащего палладий и/или его соединения, золото и/или его соединения, соединения щелочного металла и, по меньшей мере, один лантанидный металл и/или его соединения, распределенные на носителе. Причем содержание лантанидного металла или его соединений составляет 0,01-1 мас.% от общей массы катализатора. Предпочтительно в качестве лантанидного металла используют празеодим, самарий, европий, неодим, диспрозий. Технический результат - повышение эффективности катализатора с увеличением выхода винилацетата. 2 с. и 6 з.п.ф-лы, 1 табл.

| Радиоэлектронный блок | 1978 |

|

SU723810A1 |

| Воздушная турбохолодильная машина | 1977 |

|

SU672453A1 |

| RU 2056405 С1, 20.03.1996 | |||

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ВИНИЛАЦЕТАТА | 1992 |

|

RU2061544C1 |

| US 5347406 А, 13.09.1994. | |||

Авторы

Даты

2002-11-27—Публикация

1998-12-02—Подача