Устройство относится к насосам необъемного вытеснения для жидкостей, а конкретно - к подшипниковым узлам лопастных насосов для перекачивания жидкости в контуре с высоким давлением, и может быть преимущественно использовано для главных циркуляционных насосов (ГЦН) первого (проходящего через активную зону реактора) контура теплоносителя ядерных энергетических установок на атомных электростанциях (АЭС).

Типовая структурная схема ГЦН [1: С.8, рис. В.5] с вертикальным расположением вала насоса и выносным приводным двигателем содержит (помимо прочих узлов) радиально-осевой подшипник, т. е. совмещенные верхний радиальный и осевой (упорный) подшипники, с системой смазки, блок уплотнения вала с системами охлаждения и питания (подачи запирающей жидкости), нижний радиальный подшипник (для водоохлаждаемых реакторов - на водяной смазке) с системой его питания. Применяемые на АЭС известные ГЦН-317 [1: С.190-192; 2: С.51-58] для реакторных установок типа ВВЭР-440, ГЦН-195 и ГЦН-195М [1: С.186-188; 2: С. 41-48] для ВВЭР-1000, а также ЦВН-8 [1: С.181-186; 2: С.31-39] для РБМК-1000 имеют радиально-осевые подшипники на масляной смазке и, как следствие, оборудованы громоздкими системами маслоснабжения с разветвленными маслопроводами, многочисленной арматурой и значительными запасами горючих нефтяных масел. Перспективным путем снижения возможности возникновения пожара (например, для водоохлаждаемых реакторов) является перевод систем смазки подшипников насоса (также и приводного двигателя) на воду.

При этом для предотвращения накопления газа в полости осевого (упорного) подшипника насоса можно, например, отводящий трубопровод контура охлаждения подшипника снабдить последовательно установленными дросселем и вертикальной расширительной камерой, сообщенной в своей верхней части со сливным коллектором, имеющим связь с атмосферой, а в нижней - с подводящим трубопроводом контура. Циркуляцию в контуре можно создать с помощью, например, отдельного колеса, или импеллера, встроенного в указанный подшипник.

В упорном подшипниковом узле при высоком удельном давлении в паре трения скольжения можно неподвижную поверхность выполнить, например, в виде антифрикционных накладок на рабочих поверхностях самоустанавливающихся колодок, а подвижную поверхность - антифрикционных сегментов (связанных с упорным фланцем или гребнем подшипника и, соответственно, с валом насоса), форма и порядок размещения которых обеспечивают заход каждого из последующих ceгментов на последующую колодку до схода с предыдущей впереди стоящего сегмента. В реальных ГЦН для АЭС устанавливают осевые подшипники двустороннего действия [1: С. 62-64, рис.3.15; С.64-66, рис.3.16] из-за того, что направление осевого усилия, действующего на вал насоса, зависит от режима работы ГЦН: так при низком давлении перекачиваемой жидкости усилие направлено вниз (подшипник работает нижними колодками), а при высоком (при увеличении давления воды до 5...6 МПа) - вверх (подшипник работает верхними колодками). Осевой ход упорного гребня, соответствующий перемещению между двумя положениями вала, для мощных насосов может превышать 0.5 мм.

Указанные выше решения подшипникового узла на водяной смазке реализованы в известном насосном агрегате ГЦН-1309, содержащем [2: С.54; С.60, рис.3.18; 3] вал с фланцем, нижний ридиальный подшипник, блок уплотнения в виде набора уплотнительных элементов, размещенных в едином корпусе, радиально-осевой подшипник, конструктивно объединяющий в одном корпусе верхний радиальный подшипник и двусторонний осевой (упорный) подшипник, который включает верхний и нижний упорные диски с наборами антифрикционных сегментов, закрепленные на опорных поверхностях фланца вала, и верхние и нижние самоустанавливающиеся упорные колодки с антифрикционными накладками, собранные в верхнюю и нижнюю обоймы и снабженные рычажными выравнивающими системами (типа Кингсбери), контур охлаждения и смазки радиально-осевого подшипника, который включает отводящий трубопровод с последовательно расположенными дросселем и вертикальной расширительной камерой, в своей нижней части, сообщенной с подводящим трубопроводом этого контура, а также центробежный импеллер, встроенный в упорный гребень осевого подшипника.

Один из недостатков этого устройства связан с тем, что при переходе на маловязкую жидкость (воду) вместо масла и выполнении поверхностей трения упорного гребня в виде набора отдельных сегментов из антифрикционного материала (например, силицированного графита), в парах трения подшипника вместо гидродинамического режима трения скольжения возникает режим непосредственного контактного (полужидкостного) трения. После прекращения взаимодействия упорного гребня с нижними упорными колодками и перехода к работе в контакте с верхними колодками, вызванных изменением направления осевого усилия, размер пространства под нижней поверхностью упорного гребня, в котором возможно движение нижних упорных колодок и балансиров нижней выравнивающей системы, увеличивается (по оси насоса на 0.5...0.8 мм). Осевая вибрация указанных элементов, возникающая под воздействием потока охлаждающей жидкости (воды), также увеличивается, что влечет повышенный износ контактных поверхностей балансиров и нижней поверхности упорных колодок. Кроме того, при этом не исключаются и ударные нагрузки на хрупкие элементы пар трения (к ним относятся антифрикционные накладки на упорных колодках и сегменты на упорном диске), возникающие при сейсмических воздействиях. Другой недостаток обусловлен возможностью (при выходе из строя блока уплотнения) воздействия перекачиваемой среды с полным давлением основного контура циркуляции насоса на корпус и контур охлаждения и смазки радиально-осевого подшипника, что не позволяет рассчитывать прочность корпуса и элементов контура на существенно меньшую (более, чем на порядок) величину давления, необходимую для работы подшипника. Примененный для создания циркуляции в контуре охлаждения и смазки подшипника центробежный импеллер, ограниченный габаритами упорного гребня, не обеспечивает давления воды, необходимого для предотвращения появления и развития кавитации и сопутствующих эрозионных процессов в парах трения подшипника.

Предлагаемое устройство позволяет снизить вибрацию нижних упорных колодок и балансиров нижней выравнивающей системы осевого (упорного) подшипника, а также предотвратить растрескивание хрупких элементов пар трения; исключить (при выходе из строя блока уплотнения) воздействие перекачиваемой среды с полным давлением основного контура циркуляции насоса на корпус и элементы контура охлаждения и смазки радиально-осевого подшипника; предотвратить появление и развитие кавитации и сопутствующих эрозионных процессов в парах трения радиально-осевого подшипника. Сущность изобретения заключается в том, что в насосе для перекачивания жидкости в контуре с высоким давлением, содержащем вал с фланцем, нижний радиальный подшипник, блок уплотнения в виде набора уплотнительных элементов, размещенных в едином корпусе, радиально-осевой подшипник, конструктивно объединяющий в одном корпусе верхний радиальный подшипник и двусторонний осевой (упорный) подшипник, который включает упорные диски с наборами антифрикционных сегментов, закрепленные на опорных поверхностях фланца вала, и самоустанавливающиеся упорные колодки с антифрикционными накладками, собранные в верхнюю и нижнюю обоймы и снабженные рычажными выравнивающими системами, контур охлаждения и смазки радиально-осевого подшипника, в отводящем трубопроводе которого последовательно установлены дроссель и вертикальная расширительная камера, в своей нижней части сообщенная с подводящим трубопроводом этого контура, во-первых, под нижнюю обойму осевого подшипника установлена тарельчатая пружина, усилие которой при работе осевого подшипника на верхних колодках составляет от 3 до 6 величин веса этой обоймы с рычажной выравнивающей системой и упорными колодками; во-вторых, нижняя часть корпуса радиально-осевого подшипника выполнена в виде цилиндрической опоры с проемами, предназначенными для изливания жидкости, а в местах выхода вала насоса из полости подшипника установлены торцовые уплотнения; в-третьих, вертикальная расширительная камера в своей верхней части сообщена трубопроводом, монотонно поднимающимся вверх, с подпорным баком, сообщающимся с атмосферой помещения, где установлен насосный агрегат; в-четвертых, на цилиндрической поверхности нижней части фланца вала и поверхности охватывающей ее втулки выполнены многозаходные противоположно направленные резьбы, образующие лабиринтно-винтовой насос.

Установка тарельчатой пружины под нижнюю обойму осевого (упорного) подшипника позволяет исключить осевые перемещения упорных колодок и элементов выравнивающей системы, размещенных в нижней обойме, относительно упорного гребня (в пределах осевого перемещения вала насоса после изменения направления действия осевого усилия на вал насоса от направления вниз к направлению вверх вследствие роста давления в контуре перекачиваемой среды) и, снизив таким образом вибрацию, обеспечить постоянный контакт (с допустимым усилием) во всех парах трения осевого (упорного) подшипника и элементах выравнивающей системы на всех режимах работы насоса. В результате исключаются как повышенный износ выравнивающей системы (контактных поверхностей балансиров и опорной поверхности упорных колодок), что увеличивает ресурс непрерывной работы насоса без ревизий, так и ударные нагрузки на хрупкие элементы пар трения осевого подшипника при сейсмических воздействиях, что увеличивает сейсмостойкость. Усилие тарельчатой пружины (при работе подшипника на верхних колодках), необходимое для достижения указанного технического результата, как следует из нашего эксперимента, должно превышать вес нижней обоймы с выравнивающей системой и упорными колодками в 3...6 раз.

Выполнение нижней части корпуса радиально-осевого подшипника в виде цилиндрической опоры с проемами позволяет предотвратить воздействие перекачиваемой среды с полным давлением основного контура циркуляции насоса на корпус радиально-осевого подшипника и элементы контура его охлаждения и смазки за счет изливания жидкости, поступающей из блока уплотнения (при выходе его из строя), через проемы в помещение, где установлен насосный агрегат. В результате возможно существенное (на порядок) уменьшение расчетного давления для узла указанного подшипника и, следовательно, уменьшение металлоемкости последнего.

Введение подпорного бака, сообщающегося с атмосферой помещения, где установлен насос, и соединенного с расширительной камерой посредством монотонно поднимающегося от ее верхней части трубопровода, позволяет создать необходимый подпор на всасывании лабиринтно-винтового насоса, а также непрерывно обеспечивать компенсацию утечки воды через уплотнения узла радиально-осевого подшипника и удаление газов из контура охлаждения и смазки этого подшипника. А установка торцовых уплотнений в местах выхода вала насоса из полости подшипника позволяет создать контур его охлаждения и смазки, независимый от основного контура циркуляции насоса, с минимально возможной величиной утечки.

Выполнение нижней цилиндрической части фланца и охватывающей его втулки в виде лабиринтно-винтового насоса позволяет поднять давление на нагнетании (при сохранении радиальных габаритов подшипникового узла). Это устраняет (вместе с увеличением давления на всасывании за счет подпорного бака) возможность развития кавитации и возникновения сопутствующих эрозионных процессов в парах трения осевого подшипника, что также способствует увеличению ресурса непрерывной работы насоса без ревизий.

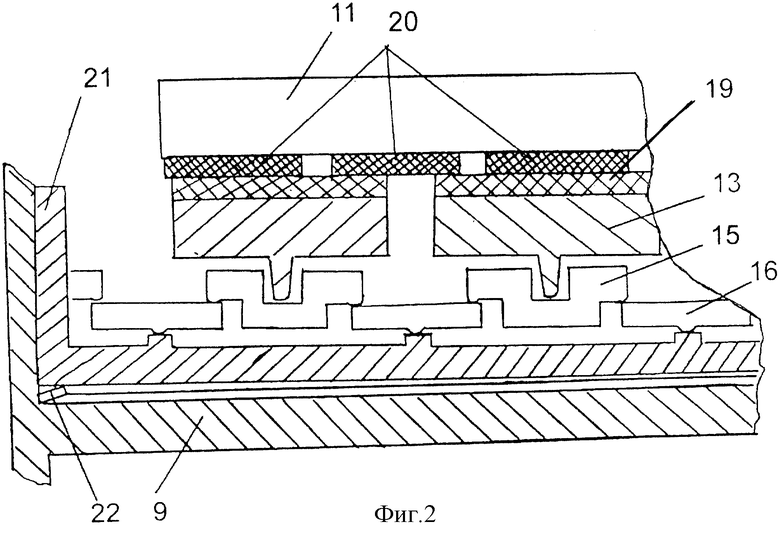

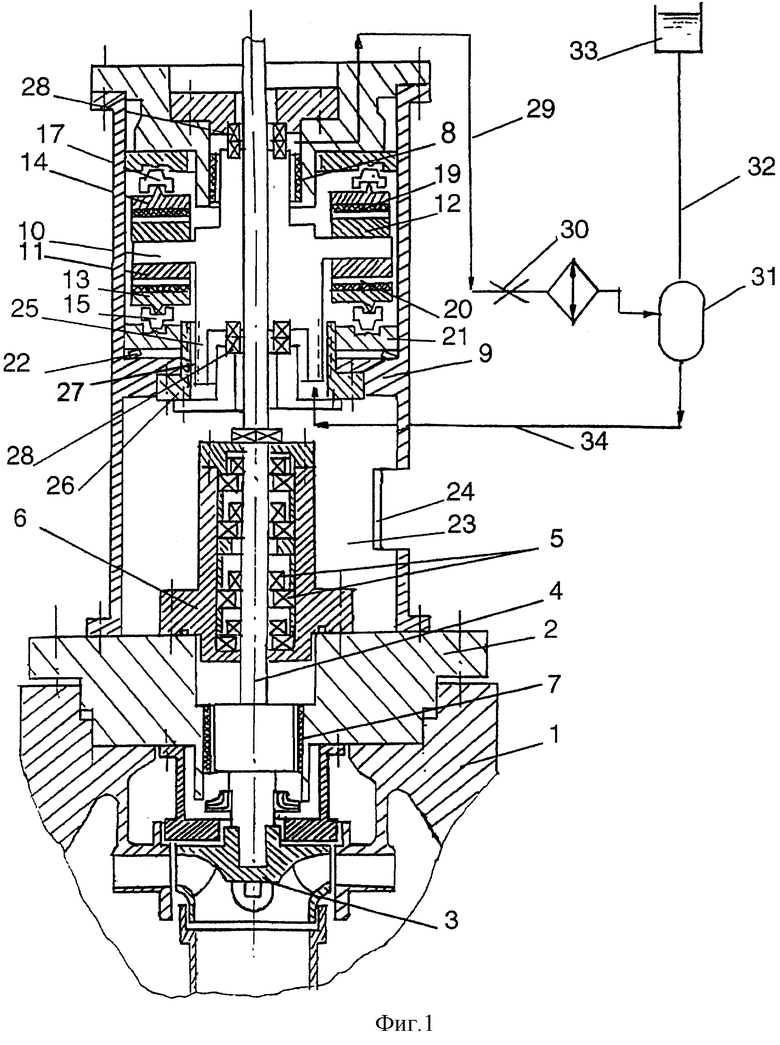

Предлагаемое устройство поясняется чертежами: фиг.1 - сечение насоса плоскостью, параллельной его вертикальной оси; фиг.2 - фрагмент выравнивающей системы нижней обоймы осевого подшипника (в развернутом в линию виде).

Насос для перекачивания жидкости в контуре с высоким давлением содержит корпус 1 с крышкой 2, рабочее колесо 3, вал 4, блок уплотнения вала 4 в виде набора уплотнительных элементов 5, размещенных в едином корпусе 6, нижний радиальный подшипник 7, верхний радиальный подшипник 8, объединенный в одном корпусе 9 с осевым подшипником скольжения. Последний включает упорный гребень, составленный из фланца 10 и закрепленных на нем нижнего и верхнего упорных дисков 11 и 12, самоустанавливающиеся нижние и верхние упорные колодки 13 и 14, опирающиеся на рычажные выравнивающие системы (типа Кингсбери) с балансирами 15 и 16 в нижней системе, а 17 и 18 - в верхней. На упорных колодках закреплены антифрикционные накладки 19, а на упорных дисках - антифрикционные сегменты 20. Под нижней обоймой 21 осевого подшипника, в которой собраны нижние колодки 13 и балансиры 15 и 16 нижней выравнивающей системы, установлена тарельчатая пружина 22, усилие которой (во время контакта верхних колодок 14 с верхним диском 12) в 3...6 раз превышает общий вес нижней обоймы и деталей в ней. Полость цилиндрической опоры 23 корпуса 9 с помощью проемов 24 соединена с атмосферой помещения, где установлен насосный агрегат. Многозаходные противоположно направленные резьбы, выполненные на цилиндрической поверхности нижней части 25 фланца 10 и поверхности охватывающей ее втулки 26, образуют лабиринтно-винтовой насос 27. В местах выхода вала 4 из полости радиально-осевого подшипника установлены два торцовых уплотнения 28, препятствующие перетеканию воды. В отводящем трубопроводе 29 контура охлаждения и смазки этого подшипника последовательно размещены дроссель 30 и вертикальная расширительная камера 31, которая в своей верхней части сообщается монотонно поднимающимся трубопроводом 32 с подпорным баком 33, сообщающимся с атмосферой помещения, где установлен насосный агрегат, а в нижней - с подводящим трубопроводом 34 того же контура.

После заполнения насоса водой его вал 4 приводят во вращение. Осевое усилие, действующее на вал 4, от фланца 10 через антифрикционные сегменты 20 упорного диска и взаимодействующие с ними антифрикционные накладки 19 упорных колодок с помощью соответствующей рычажной выравнивающей системы передается на корпус 1 насоса. Тарельчатая пружина 22 прижимает нижнюю обойму 21 с установленными в ней балансирами 15 и 16 и упорными колодками 13 к упорному диску 11, препятствуя (при работе на высоком давлении в основном контуре циркуляции насоса) появлению осевых зазоров между деталями подшипника, расположеными ниже упорного диска 11.

При вращения фланца 10 вместе с валом 4 лабиринтно-винтовой насос 27 создает циркуляцию воды в контуре охлаждения и смазки радиально-осевого подшипника с давлением, достаточным для предотвращения появления и развития кавитации в парах трения (необходимый подпор на всасывании создается соответствующим превышением подпорного бака 33 над насосом 27). За счет перепада давления на дросселе 30 давление воды в полости радиально-осевого подшипника и, следовательно, растворимость газов больше, а их выделение в этой полости меньше, чем в отводящем трубопроводе 29 после дросселя 30. Поэтому газы, выделяющиеся вследствие падения давления воды после прохождения дросселя 30, поступают в расширительную камеру 31, где и отделяются от основного потока воды за счет снижения скорости циркуляции в расширительной камере. Из расширительной камеры 31 отделившиеся газы отходят через монотонно поднимающийся трубопровод 32 и подпорный бак 33 в помещение, где установлен насосный агрегат. Торцовые уплотнения 28 минимизируют величину утечки воды из полости радиально-осевого подшипника, а потери постоянно восполняет вода, поступающая из подпорного бака 33 через трубопроводы 32 и 34.

При выходе из строя блока уплотнения вода, поступающая из него в полость цилиндрической опоры 23, будет изливаться через проемы 24 в помещение, где установлен насосный агрегат, не подвергая узел радиально-осевого подшипника воздействию высокого давления.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Главные циркуляционные насосы АЭС /Ф.М. Митенков, Э.Г. Новинский, В. М. Будов; Под общ. ред. Ф.М. Митенкова. - 2-е изд., перераб. и доп. - М.: Энергоатомиздат, 1990.

2. Насосы АЭС; Справочное пособие /П.Н. Пак, А.Я. Белоусов, А.И. Тимшин и др.; Под общ. ред. П.Н. Пака. - М.; Энергоатомиздат, 1989.

3. Главный циркуляционный насос. ГЦН-1309 / ЦКБМ; гос. регистрации У67855. - Л., 1982-1987.

Пояснительная записка к техническому проекту. - 1982.

Отчет о межведомственных испытаниях. - 1987.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАСОСНЫЙ АГРЕГАТ | 2004 |

|

RU2262005C1 |

| УПОРНЫЙ ПОДШИПНИКОВЫЙ УЗЕЛ СКОЛЬЖЕНИЯ | 1989 |

|

SU1745004A1 |

| НАСОСНЫЙ АГРЕГАТ | 2000 |

|

RU2191928C2 |

| ОСЕВОЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2013 |

|

RU2534659C2 |

| НАСОСНЫЙ АГРЕГАТ | 2004 |

|

RU2280194C1 |

| ЭНЕРГОБЛОК | 2009 |

|

RU2425256C2 |

| ГЕРМЕТИЧНЫЙ ЭЛЕКТРОНАСОС | 1992 |

|

RU2020278C1 |

| ГЛАВНЫЙ ЦИРКУЛЯЦИОННЫЙ НАСОСНЫЙ АГРЕГАТ | 2016 |

|

RU2615039C1 |

| ГЛАВНЫЙ ЦИРКУЛЯЦИОННЫЙ НАСОСНЫЙ АГРЕГАТ | 2009 |

|

RU2418197C1 |

| УПОРНЫЙ ПОДШИПНИК ТУРБОМАШИНЫ | 2008 |

|

RU2368819C1 |

Изобретение относится к конструкциям подшипниковых узлов насосов, преимущественно главных циркуляционных насосов первого контура теплоносителя АЭС. Насос содержит вал с фланцем, нижний радиальный подшипник и радиально-осевой подшипник, в корпусе которого объединены верхний радиальный и двусторонний осевой (упорный) подшипники. Упорные диски последнего закреплены на фланце. Упорные колодки снабжены рычажными выравнивающими системами. Насос имеет контур охлаждения и смазки радиально-осевого подшипника с вертикальной расширительной камерой. Под нижнюю обойму осевого подшипника установлена тарельчатая пружина, величина усилия которой при работе осевого подшипника на верхних колодках составляет от 3 до 6 значений веса обоймы с рычажной выравнивающей системой и упорными колодками. Нижняя часть корпуса радиально-осевого подшипника выполнена в виде цилиндрической опоры с проемами. Расширительная камера в верхней части сообщена монотонно поднимающимся вверх трубопроводом с подпорным баком, сообщающимся с атмосферой. На цилиндрической поверхности нижней части фланца и поверхности охватывающей ее втулки выполнены многозаходные противоположно направленные резьбы, образующие лабиринтно-винтовой насос. Изобретение направлено на снижение вибрации упорного подшипника, исключение воздействия перекачиваемой среды на корпус и элементы контура охлаждения и смазки. 2 ил.

Насос для перекачивания жидкости в контуре с высоким давлением, содержащий вал с фланцем, нижний радиальный подшипник, блок уплотнения в виде набора уплотнительных элементов, размещенных в едином корпусе, радиально-осевой подшипник, объединяющий в одном корпусе верхний радиальный подшипник и двусторонний осевой (упорный) подшипник, который включает упорные диски с наборами антифрикционных сегментов, закрепленные на опорных поверхностях фланца вала, и самоустанавливающиеся упорные колодки с антифрикционными накладками, собранные в верхнюю и нижнюю обоймы и снабженные рычажными выравнивающими системами, контур охлаждения и смазки радиально-осевого подшипника, в отводящем трубопроводе которого последовательно установлены дроссель и вертикальная расширительная камера, в своей нижней части сообщенная с подводящим трубопроводом этого контура, отличающийся тем, что под нижнюю обойму осевого подшипника установлена тарельчатая пружина, величина усилия которой при работе осевого подшипника на верхних колодках составляет от 3 до 6 значений веса обоймы с рычажной выравнивающей системой и упорными колодками, нижняя часть корпуса радиально-осевого подшипника выполнена в виде цилиндрической опоры с проемами, предназначенными для изливания жидкости, а в местах выхода вала насоса из полости подшипника установлены торцовые уплотнения, вертикальная расширительная камера в своей верхней части сообщена трубопроводом, выполненным монотонно поднимающимся вверх, с подпорным баком, сообщающимся с атмосферой помещения, где установлен насос, на цилиндрической поверхности нижней части фланца и поверхности охватывающей ее втулки выполнены многозаходные противоположно направленные резьбы, образующие лабиринтно-винтовой насос.

| ПАК П.Н | |||

| и др | |||

| Насосы АЭС | |||

| -М.: Энергоатомиздат, 1989, с.59-60, рис.3-18 | |||

| SU 1591577 A1, 30.04.1993 | |||

| SU 13539490 A1, 23.11.1987 | |||

| DE 3203642 А, 18.08.1983 | |||

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

Авторы

Даты

2002-09-27—Публикация

2000-11-20—Подача